Contenido

- El contexto: lo que hace que cómo evitar la falta de coincidencia de materiales y el riesgo de sustitución en PCBA llave en mano sea un desafío

- Las tecnologías centrales (lo que realmente hace que funcionen)

- Vista del ecosistema: placas/interfaces/pasos de fabricación relacionados

- Comparación: opciones comunes y lo que se gana/pierde

- Pilares de Confiabilidad y Rendimiento (Señal / Energía / Térmica / Control de Procesos)

- El futuro: hacia dónde va (materiales, integración, IA/automatización)

- Solicite una cotización/revisión de DFM sobre cómo evitar la falta de coincidencia de materiales y el riesgo de sustitución en PCBA llave en mano (qué enviar)

- Conclusión

Destacados

- BOM Clarity is King: Las descripciones ambiguas (por ejemplo, "límite de 100 nF") son la causa principal de la mayoría de las sustituciones no autorizadas.

- La estrategia AVL: Definir una lista de proveedores aprobados (AVL) por adelantado brinda al fabricante flexibilidad sin comprometer la calidad.

- Validación antes de la producción: La depuración automatizada de la lista de materiales y la inspección del primer artículo (FAI) son puertas fundamentales para detectar errores a tiempo.

- Verificación de huella: Asegurarse de que el componente físico coincida con el patrón de tierra de la PCB evita fallas en el ensamblaje mecánico.

- Transparencia de la cadena de suministro: Las comprobaciones de existencias en tiempo real evitan revueltas de último momento que conducen a sustituciones riesgosas.

El contexto: ¿Qué hace que cómo evitar la falta de coincidencia de materiales y el riesgo de sustitución en PCBA llave en mano sea un desafío?

El desafío de evitar discrepancias en la lista de materiales (BOM) en el ensamblaje llave en mano surge de la fricción entre requisitos de diseño rígidos y una cadena de suministro fluida. En un mundo perfecto, cada pieza especificada en su herramienta CAD está disponible en cantidades ilimitadas. En realidad, la obsolescencia de los componentes, los largos plazos de entrega y los problemas de asignación obligan a los fabricantes a buscar alternativas.

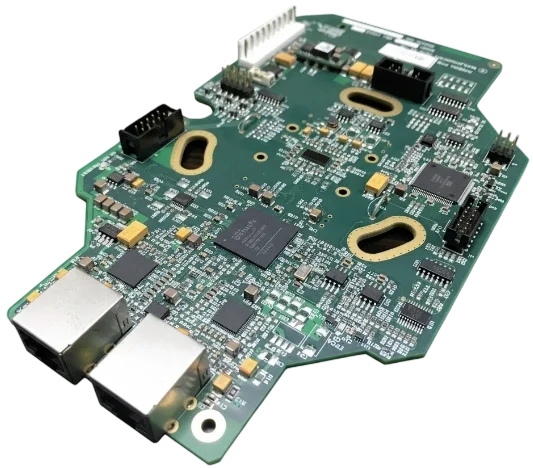

Para un proveedor llave en mano como APTPCB (APTPCB PCB Factory), el objetivo es construir su placa exactamente como se diseñó. Sin embargo, cuando una pieza específica está agotada, la presión para mantener el cronograma puede llevar a sustituciones "equivalentes". El riesgo surge cuando "equivalente" se define solo mediante parámetros básicos (como resistencia y potencia) mientras se ignoran características secundarias críticas (como ESR, clasificación de corriente de rizado o estabilidad de temperatura). Además, a medida que aumenta la densidad de la placa, incluso diferencias físicas menores en las dimensiones del paquete de componentes pueden provocar puentes de soldadura o desintegración, convirtiendo una simple sustitución en un defecto de fabricación.

Las tecnologías centrales (lo que realmente hace que funcionen)

Mitigar con éxito el riesgo de sustitución depende de una combinación de gestión de datos, validación automatizada y control riguroso de procesos. No se trata sólo de comprar piezas; se trata de verificar su identidad y idoneidad.

Depuración de lista de materiales automatizada: Antes de que comience la adquisición, la lista de materiales se procesa a través de un software que compara los MPN con las bases de datos de distribuidores globales (DigiKey, Mouser, Arrow). Esto verifica el estado del ciclo de vida (NRND, EOL), la disponibilidad en tiempo real y posibles errores en las descripciones de las piezas. Señala las discrepancias inmediatamente, lo que permite a los ingenieros aprobar alternativas antes de realizar el pedido.

Gestión de la lista de proveedores aprobados (AVL): Robusta gestión de componentes y listas de materiales implica la creación de una jerarquía de piezas aceptables. Al especificar un MPN principal y 2 o 3 alternativas preaprobadas en la fase de diseño, se eliminan las conjeturas para el equipo de adquisiciones. Esta flexibilidad controlada garantiza que cualquier sustitución realizada sea una que ya haya validado eléctrica y mecánicamente.* Control de calidad entrante (IQC): Una vez que llegan las piezas, Control de calidad entrante es el firewall físico. Los técnicos verifican que las etiquetas de los carretes coincidan exactamente con la lista de materiales. Para componentes críticos, esto puede implicar medir valores de muestra o verificar códigos de fecha para garantizar la soldabilidad. Este paso evita situaciones de "pieza equivocada en el carrete correcto" y detecta componentes falsificados.

Inspección del primer artículo (FAI): La Inspección del Primer Artículo es la verificación final antes de la producción en masa. Se ensambla una sola placa y se somete a una auditoría completa: el valor, la orientación y la unión de cada componente se verifican con la documentación. Esto confirma que la programación de la máquina coincide con la lista de materiales y que no se produjeron sustituciones incorrectas durante la carga de la máquina.

Vista del ecosistema: tableros/interfaces/pasos de fabricación relacionados

Comprender cómo evitar desajustes de productos y riesgos de sustitución en PCBA llave en mano requiere observar todo el ecosistema de fabricación. Una discrepancia no sólo afecta el esquema eléctrico; se propaga a través de la fabricación y el montaje.

Fabricación y huellas de PCB: Se produce una discrepancia común entre el componente seleccionado y la huella de PCB diseñada. Por ejemplo, un componente métrico 0603 (0,6 mm x 0,3 mm) es muy diferente de un componente imperial 0603 (1,6 mm x 0,8 mm). Si la lista de materiales especifica un código de paquete incorrecto, o si una pieza sustituta tiene un perfil de cable ligeramente diferente, el proceso de fabricación de PCB podría producir almohadillas demasiado grandes o demasiado pequeñas, lo que provocaría uniones débiles o piezas flotantes.

Diseño de montaje y plantilla: Los riesgos de sustitución también afectan el proceso de ensamblaje de SMT. Si se sustituye un componente BGA por uno con una aleación de bola o tamaño de esfera diferente, es posible que sea necesario ajustar el perfil de reflujo. El uso de un perfil incorrecto puede provocar uniones soldadas en frío o un vacío excesivo. Esto se conecta directamente con el control de vaciado bga: criterios de plantilla, reflujo y rayos X: si la pieza cambia, los parámetros del proceso deben cambiar con ella.

Pruebas y Verificación: Finalmente, la estrategia de prueba se basa en la lista de materiales. Las máquinas inspección AOI se programan en función de la apariencia visual esperada de los componentes. Un condensador sustituido con un color de cuerpo o marca diferente puede provocar fallas falsas en AOI, lo que ralentiza la producción. De manera similar, los dispositivos de prueba funcionales diseñados para una altura de conector específica fallarán si un conector sustituto es 1 mm más alto.

Comparación: opciones comunes y lo que se gana o se pierde

Al configurar un proyecto llave en mano, los ingenieros a menudo enfrentan opciones sobre cómo definir estrictamente su lista de materiales. El equilibrio suele ser entre costo/velocidad y un control estricto.

Matriz de decisión:elección técnica → resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| BOM genérica/"abierta" para pasivos | El costo más bajo y la adquisición más rápida. Riesgo: Las variaciones en el coeficiente de temperatura o ESR pueden afectar los circuitos analógicos sensibles. |

| Fuente única (MPN estricto) | Igualdad de rendimiento garantizada. Riesgo: Alta probabilidad de retrasos en la producción si la pieza específica se agota. |

| Alternativas preaprobadas (AVL) | Enfoque equilibrado. Garantiza la resiliencia de la cadena de suministro y al mismo tiempo mantiene el control de ingeniería sobre las especificaciones críticas. |

| Ensamblaje consignado (usted compra piezas) | Control total sobre la procedencia de los componentes. Riesgo: Alta carga logística; usted gestiona la escasez, los excedentes y el desgaste. |

El uso de una especificación "genérica" es aceptable para resistencias pull-up o condensadores de desacoplamiento en líneas digitales, pero es peligroso para filtros o reguladores de potencia. APTPCB recomienda un enfoque híbrido: bloquear los circuitos integrados y conectores críticos, pero permitir equivalentes de alta calidad para los pasivos estándar.

Pilares de confiabilidad y rendimiento (señal / energía / térmica / control de procesos)

Evitar desajustes consiste en última instancia en preservar la confiabilidad del producto final. Una pieza sustituida podría funcionar en el banquillo pero fallar en el campo.

Integridad de la señal y estabilidad de energía: Para diseños de alta velocidad, una sustitución en el material dieléctrico de un capacitor (por ejemplo, X7R versus Y5V) puede cambiar drásticamente la capacitancia con respecto a la temperatura, desestabilizando los rieles de alimentación o alterando las frecuencias de corte del filtro. Es crucial garantizar que la lista de materiales especifique no solo el valor sino también el tipo de dieléctrico y la tensión nominal.

Gestión Térmica: Los componentes de energía a menudo dependen del cobre de la PCB para disipar el calor. Un MOSFET sustituido con una almohadilla térmica más pequeña (incluso si las especificaciones eléctricas coinciden) puede sobrecalentarse y fallar. La verificación debe incluir la verificación de la resistencia térmica del paquete ($R_{\theta JA}$) con el presupuesto térmico de diseño.

Criterios de Aceptación del Control de Proceso: Para garantizar que el proveedor llave en mano cumpla con el plan, se deben establecer criterios de aceptación claros.

| Característica | Criterios de aceptación | Método de verificación |

|---|---|---|

| Coincidencia de MPN | 100% de coincidencia con BOM o AVL aprobado | Depuración automatizada de BOM / IQC |

| Código de fecha | Dentro de 2 años (o límite especificado) | Inspección Visual de Bobinas |

| Sensibilidad a la humedad | Manejo de MSL según J-STD-033 | Tarjetas indicadoras de humedad |

| Precisión de ubicación | IPC-A-610 Clase 2 o 3 | AOI / Rayos X |

El futuro: hacia dónde va (materiales, integración, IA/automatización)

La gestión de las listas de materiales y las cadenas de suministro es cada vez más digital y automatizada. Los días en que se enviaban y recibían hojas de cálculo de Excel por correo electrónico están dando paso a intercambios de datos integrados.

Trayectoria de desempeño de 5 años (ilustrativa)

| Métrica de rendimiento | Hoy (típico) | Dirección de 5 años | Por qué es importante |

|---|---|---|---|

| Velocidad de validación de BOM | Revisión manual (1-3 días) | API en tiempo real (Segundos) | La retroalimentación instantánea sobre stock/EOL permite cambios de diseño antes de que Gerber se congele. |

| Lógica de sustitución | Se requiere aprobación humana | Coincidencia de IA paramétrica | Los algoritmos sugerirán sustitutos matemáticamente perfectos basados en hojas de datos. |

| Trazabilidad | Códigos de lote en carretes | Blockchain / Digital Twin | Historial completo de cada componente para evitar falsificaciones y ayudar a retirar del mercado. |

Solicite una cotización/revisión de DFM sobre cómo evitar la falta de coincidencia de materiales y el riesgo de sustitución en PCBA llave en mano (qué enviar)

Para garantizar un proceso de ensamblaje llave en mano fluido y sin discrepancias en las listas de materiales, es esencial proporcionar un paquete de datos completo y "listo para cotizar". Esto reduce las preguntas de ida y vuelta y fija su intención de diseño desde el principio.

Lista de verificación de solicitud de cotización de ensamblaje de PCB llave en mano:

- BOM completa (Excel/CSV): Debe incluir el nombre del fabricante, el MPN completo, la descripción, la cantidad y los designadores de referencia.

- Alternativas aprobadas: Enumere explícitamente los sustitutos aceptables para piezas críticas en las columnas de la lista de materiales.

- Archivos Gerber (RS-274X): Incluye todas las capas de cobre, máscara de soldadura, serigrafía y limas de perforación.

- Archivo centroide (Pick & Place): Coordenadas X-Y y rotación para todos los componentes.

- Planos de ensamblaje: PDF que muestra la polaridad de los componentes, las marcas del pin 1 y notas especiales de ensamblaje.

- Lista de no completar (DNP): Marque claramente los componentes que no deben cargarse.

- Requisitos de prueba: Especifique si se requiere ICT, FCT o una [inspección por rayos X] específica (/pcba/xray-inspection/) (por ejemplo, para el control de anulación de BGA).

- Volumen y plazo de entrega: Cantidad de prototipo versus objetivos de producción en masa para ayudar a obtener tamaños de carrete adecuados.

Conclusión

Dominar cómo evitar los desajustes y el riesgo de sustitución en PCBA llave en mano es una habilidad crítica que cierra la brecha entre el diseño teórico y la realidad física. Requiere un enfoque proactivo: validar las piezas con anticipación, definir alternativas claras y asociarse con un fabricante que priorice la transparencia y el control de procesos.Al tratar la lista de materiales como un documento vivo y aprovechar rigurosos pasos de validación como IQC y FAI, puede eliminar los riesgos de sustituciones no autorizadas. Ya sea que esté construyendo cinco prototipos o cinco mil unidades de producción, la claridad en su documentación garantiza que el producto que recibe sea exactamente el producto que diseñó.