La interpretación de un informe de reflectometría en el dominio del tiempo (TDR) es el paso final de verificación entre una placa de circuito impreso (PCB) fabricada y un sistema funcional de alta velocidad. Para los compradores técnicos y los ingenieros de calidad, este informe sirve como certificado de cumplimiento, confirmando que los procesos de apilamiento físico y grabado cumplieron con los estrictos requisitos de integridad de la señal definidos en la fase de diseño.

Aspectos destacados

- Qué especificar por adelantado (datos, acumulación, materiales, pruebas).

- Riesgos clave y señales de detección temprana.

- Plan de validación y criterios de pasa/falla.

- Lista de verificación de calificación de proveedores y entradas de RFQ.

Conclusiónes clave

- Qué especificar por adelantado (datos, acumulación, materiales, pruebas).

- Riesgos clave y señales de detección temprana.

- Plan de validación y criterios de pasa/falla.

- Lista de verificación de calificación de proveedores y entradas de RFQ.

- Tolerancia estándar: la mayoría de los PCB rígidos estándar tienen como objetivo una tolerancia de impedancia del 10 %; Un control más estricto (Clase 3 o alta velocidad) a menudo exige $...

- El concepto del cupón: las pruebas TDR son destructivas para las plataformas de prueba; por lo tanto, los fabricantes prueban un "cupón" (una réplica del circuito en el panel...

- El artefacto de "lanzamiento": los primeros 200 a 500 picosegundos (ps) del gráfico representan la sonda que se conecta al cupón y deben ignorarse...

Destacados

- Tolerancia estándar: La mayoría de los PCB rígidos estándar tienen como objetivo una tolerancia de impedancia del $\pm$10%; un control más estricto (Clase 3 o alta velocidad) a menudo exige $\pm$5%.

- El concepto del cupón: Las pruebas TDR son destructivas para las plataformas de prueba; por lo tanto, los fabricantes prueban un "cupón" (una réplica del circuito en el borde del panel) en lugar de la placa activa.

- El artefacto de "lanzamiento": Los primeros 200–500 picosegundos (ps) del gráfico representan la sonda que se conecta al cupón y deben ignorarse al leer el valor de impedancia.

- Zona de medición: La ventana de medición válida es la "meseta" plana en el medio del gráfico, que generalmente representa 3 a 6 pulgadas de longitud de traza.

- Factores ambientales: La temperatura y la humedad pueden cambiar los valores de impedancia en 1–2 ohmios; garantizar que las pruebas se realicen en un entorno controlado.

- Correlación: Un cupón aprobado garantiza que el proceso fue correcto, pero los errores de diseño (por ejemplo, falta de planos de referencia en la placa real) aún pueden causar fallas en el sistema.

- Consejo de validación: Verifique siempre que el ancho de seguimiento en el cupón físico coincida con el informe de sección transversal para garantizar que los datos TDR sean auténticos.

Contenido

- Alcance, contexto de decisión y criterios de éxito

- Especificaciones para definir por adelantado (antes de comprometerse)

- Riesgos clave (causas fundamentales, detección temprana, prevención)

- Validación y aceptación (pruebas y criterios de aprobación)

- Lista de verificación de calificación de proveedores (RFQ, auditoría, trazabilidad)

- Cómo elegir (compensaciones y reglas de decisión)

- Preguntas frecuentes (costo, plazo de entrega, archivos DFM, materiales, pruebas)

- Glosario (Términos clave)

Alcance, contexto de decisión y criterios de éxito

Cuando se obtiene una PCB controlada por impedancia, el informe TDR no es sólo una formalidad; es el punto de datos principal que demuestra que la placa funcionará con frecuencia. Este manual cubre la interpretación de estos informes para circuitos rígidos, flexibles y rígido-flexibles.

Criterios de éxito

Para considerar exitosa una validación de TDR, se deben cumplir las siguientes métricas:

- Cumplimiento de impedancia: Todas las líneas probadas se encuentran dentro de la tolerancia especificada (por ejemplo, 50 $\Omega$ $\pm$5 $\Omega$).

- Estabilidad de la forma de onda: La traza TDR muestra una meseta de impedancia estable sin picos inductivos significativos ni caídas capacitivas que excedan 2–3 $\Omega$ dentro de la región de prueba.

- Capacidad del proceso: Para la producción en volumen, el Cpk (índice de capacidad del proceso) para la impedancia debe ser $\ge$ 1,33, lo que indica una fabricación estadísticamente estable.

Casos límite

- Trazas cortas: Las trazas de menos de 1,5 pulgadas son difíciles de medir con precisión con sondas TDR estándar debido al reflejo de "lanzamiento" que enmascara la lectura.

- Materiales de alta pérdida: En FR4 estándar, las trazas largas pueden mostrar una pendiente ascendente en la impedancia debido a la resistencia de CC y la pérdida dieléctrica; esto requiere una "corrección de pendiente" o un método de interpretación específico.

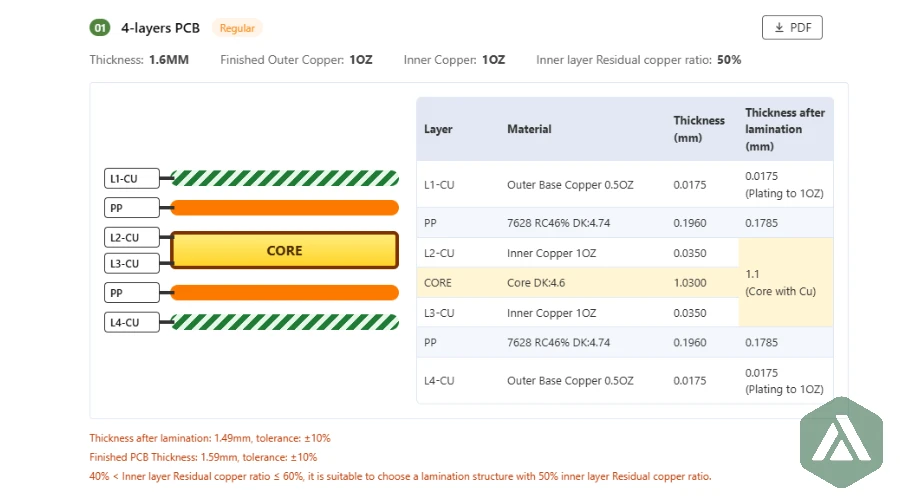

Especificaciones para definir por adelantado (antes de comprometerse)

Un informe TDR legible comienza con un plano de fabricación claro. Si los requisitos son ambiguos, el fabricante puede utilizar un enfoque de "mejor esfuerzo" que pase sus controles internos pero no cumpla con los requisitos del sistema.

Notas críticas de fabricación

Incluya estos requisitos específicos en su RFQ y Fab Drawing:

- Modelos de impedancia: Enumere claramente cada línea controlada (por ejemplo, "Capa 1, 50 ohmios SE, 5 mil de ancho").

- Frecuencia de prueba/Tiempo de subida: Especifique el tiempo de subida para el pulso TDR. El estándar suele ser 200ps o 500ps. Para aplicaciones de alta velocidad (25 Gbps+), solicite un tiempo de subida más rápido (por ejemplo, 35 ps).

- Diseño de cupones: Exige que los cupones se diseñen según las pautas IPC-2221 y permanezcan adheridos al panel hasta la inspección final.

- Materiales dieléctricos: Especifique la familia de materiales exacta (por ejemplo, Isola PCB o Rogers) para fijar la constante dieléctrica (Dk).

- Planos de referencia: Indique explícitamente qué capas son referencias terrestres. La ambigüedad aquí es la causa número uno de errores de acumulación.

Tabla de parámetros clave

| Parámetro | Especificaciones estándar | Especificaciones de alto rendimiento | Por qué es importante |

|---|---|---|---|

| Tolerancia de impedancia | $\pm$10% | $\pm$5% | Determina el margen de reflexión de la señal. |

| Tolerancia de ancho de traza | $\pm$20% | $\pm$10 % o $\pm$0,5 millones | Las variaciones de grabado alteran directamente la impedancia. |

| Altura dieléctrica | $\pm$10% | $\pm$5% | La distancia al plano de tierra es el factor de impedancia más fuerte. |

| Espesor de cobre | IPC Clase 2 | IPC Clase 3 | El espesor del revestimiento afecta la velocidad de propagación de la señal. |

| Cupón de prueba | Estándar del proveedor | IPC-2221 Tipo Z | Garantiza que el vehículo de prueba coincida con la geometría de la PCB. |

| Tiempo de subida del TDR | < 200 ps | < 50 ps | Un tiempo de subida más rápido revela discontinuidades más pequeñas. |

| Tolerancia Dk | $\pm$5% | $\pm$2% | La consistencia del material garantiza la repetibilidad de un lote a otro. |

| Contenido de humedad | < 0,2% | < 0,1% | La absorción de agua reduce la impedancia (agua Dk $\aproximadamente$ 80). |

Riesgos clave (causas fundamentales, detección temprana, prevención)

Comprender cómo leer los datos del informe TDR del cupón de impedancia requiere reconocer cómo se ve la falla. La mayoría de las fallas se deben a desviaciones físicas de fabricación.

1. Sobregrabado (alta impedancia)

- Causa raíz: El grabador químico eliminó demasiado cobre, lo que hizo que el rastro fuera más angosto de lo diseñado. Una reducción de 0,5 mil en el ancho puede aumentar la impedancia en 2–4 ohmios.

- Detección temprana: El gráfico TDR muestra una línea plana, pero está consistentemente por encima del valor objetivo (por ejemplo, flotando en 58 $\Omega$ para un objetivo de 50 $\Omega$).

- Prevención: Implemente controles estrictos del proceso de fabricación de PCB y utilice "compensación de grabado" en la obra de arte (rastros de hinchazón de 0,5 a 1,0 mil).

2. Variación del espesor del preimpregnado (baja impedancia)

- Causa principal: Durante la laminación, la resina fluye más de lo esperado, lo que reduce la distancia entre el trazo y el plano de referencia.

- Detección temprana: El gráfico TDR es estable pero consistentemente por debajo del objetivo.

- Prevención: Utilice preimpregnaciones de "flujo bajo" o verifique los parámetros del ciclo de prensa apilamiento de PCB.

3. Discontinuidades de impedancia (la "caída")

- Causa raíz: Aumentos de capacitancia localizados, a menudo causados por un trozo de vía, una almohadilla de componente o un cambio en el plano de referencia (por ejemplo, cruzar un plano dividido).

- Detección temprana: Un fuerte pico descendente en la forma de onda TDR.

- Prevención: Asegurar caminos de retorno continuos en el diseño. Para el fabricante, asegúrese de que el revestimiento sea uniforme.

4. Efecto tejido de fibra

- Causa raíz: En vidrio de tejido suelto (como el estilo 106 o 1080), un rastro puede pasar por encima de un haz de vidrio (Dk alto) y luego sobre un espacio de resina (Dk bajo).

- Detección temprana: La línea TDR parece "ondulada" o periódica en lugar de plana.

- Prevención: Utilice vidrio extendido FR4 o enrutamiento en zigzag para líneas críticas de alta velocidad.

5. Discrepancia entre el cupón y el tablero

- Causa principal: El diseño del cupón no coincide con la geometría real de la placa (por ejemplo, diferente espacio libre para vertido del suelo).

- Detección temprana: El cupón se aprueba, pero la placa real no pasa la prueba funcional.

- Prevención: Realice un análisis de "microsección" en la PCB real para verificar que coincida con la geometría del cupón.

6. Absorción de humedad

- Causa raíz: La PCB absorbió humedad del aire antes de realizar la prueba.

- Detección temprana: Las lecturas de impedancia generalmente son más bajas de lo esperado en todas las capas.

- Prevención: Hornee las tablas antes de probarlas y guárdelas en bolsas selladas al vacío.

7. Problemas de contacto con la sonda

- Causa raíz: Sondas sucias o presión de contacto deficiente en la almohadilla de prueba.

- Detección temprana: La sección de "inicio" del gráfico tiene ruido o muestra un pico inductivo masivo (>10 $\Omega$).

- Prevención: Limpie las sondas con regularidad y utilice máquinas TDR automatizadas (por ejemplo, Polar Atlas).

8. Huecos de laminación

- Causa raíz: El aire atrapado entre capas cambia el Dk efectivo (Air Dk = 1,0).

- Detección temprana: Picos bruscos e impredecibles en la impedancia; A menudo va acompañado de delaminación.

- Prevención: Optimice la presión de laminación al vacío y el tiempo de permanencia.

Validación y aceptación (pruebas y criterios de aprobación)

Cuando reciba el informe TDR, no busque simplemente el sello "PASS". Analizar los datos de la forma de onda.

La anatomía de una forma de onda TDR

- Región 1: El lanzamiento (0 – 0,5 ns): Este es el cable y la sonda que se conectan al cupón. Verás una perturbación. Ignora esto.

- Región 2: Trazo de prueba (0,5 ns – Fin): Este es el "Dispositivo bajo prueba" (DUT). Esta línea debe ser plana.

- Región 3: El Abierto (Fin): La línea se dispara hasta el infinito (circuito abierto) al final del seguimiento del cupón.

Lista de verificación de criterios de aceptación

| Artículo de prueba | Criterios de aceptación | Plan de muestreo |

|---|---|---|

| Impedancia media | Debe estar dentro de la tolerancia (por ejemplo, 50 $\Omega$ $\pm$10%). | 100% de los cupones (normalmente 2 por panel). |

| Variación de impedancia | La línea no debe ondular más de $\pm$2 $\Omega$ dentro de la región de prueba. | Todas las líneas probadas. |

| Verificación del ancho de seguimiento | El ancho físico debe coincidir con el diseño $\pm$20 % (o la tolerancia especificada). | 1 microsección por lote. |

| Alineación de capas | Registro capa a capa < 5 mil de desviación. | 1 microsección por lote. |

| Verificación desconocida | El Dk calculado a partir de TDR debe coincidir con las especificaciones del material $\pm$5%. | Auditoría periódica. |

| Duración de la prueba | La ventana de datos válida debe cubrir al menos el 60% de la duración del cupón. | Comprobación visual del gráfico. |

Cómo validar los datos del informe

- Compruebe la escala: Los fabricantes a veces cambian la escala del eje Y para que una línea ondulada parezca plana. Asegúrese de que la escala sea típicamente 2–5 ohmios por división, no 20.

- Verifique la fecha/hora: Asegúrese de que el informe se haya generado después del proceso de recubrimiento final.

- Verifique la acumulación: Compare la acumulación utilizada en el informe (alturas dieléctricas) con su diseño. Si ajustaron el espesor dieléctrico en más de 10% para alcanzar la impedancia, podría violar sus restricciones mecánicas.

Lista de verificación de calificación de proveedores (RFQ, auditoría, trazabilidad)

Antes de adjudicar un contrato para la producción de PCB controlada por impedancia, verifique las capacidades del proveedor.- [ ] Equipo: ¿El proveedor utiliza equipos TDR estándar de la industria (por ejemplo, Polar CITS880s, Tektronix DSA8300 o Agilent)?

- Software: ¿Utilizan un solucionador de campo (por ejemplo, Polar SI8000 o SI9000) para el cálculo de acumulación o fórmulas de aproximación simples?

- Generación de cupones: ¿La generación de cupones está automatizada en función de los datos CAM o se elabora manualmente (alto riesgo de error)?

- Trazabilidad: ¿Pueden vincular un gráfico TDR específico a un panel de fabricación y un código de fecha específicos?

- Retención de datos: ¿Archivan datos de TDR durante al menos 2 años?

- Existencias de materiales: ¿Tienen existencias de los materiales específicos de alta velocidad (por ejemplo, Megtron o Rogers) necesarios o los sustituirán?

- Compensación de grabado: ¿Tienen un procedimiento documentado para calcular los factores de grabado en función del peso del cobre?

- Medio ambiente: ¿Se controla la temperatura y la humedad del laboratorio de pruebas?

- Calibración: ¿El equipo TDR se calibra anualmente con estándares trazables?

- Soporte de DFM: ¿Ofrecen una revisión de DFM para sugerir ajustes de acumulación antes de la fabricación?

- Capacidad Clase 3: ¿Pueden demostrar capacidad para la tolerancia de impedancia IPC Clase 3 ($\pm$5%)?

- Mantenimiento de la sonda: ¿Existe un registro para el reemplazo de la punta de la sonda? (Las sondas gastadas dan datos ruidosos).

Cómo elegir (compensaciones y reglas de decisión)

Decidir sobre el rigor del control de impedancia implica equilibrar el costo con el riesgo de integridad de la señal.

- Si la interfaz es USB 2.0 estándar o GPIO lento (< 100 MHz), elija la fabricación de PCB estándar sin informes TDR específicos (diseño por 50 $\Omega$, pero no pague por las pruebas).

- Si la interfaz es DDR3/DDR4, PCIe Gen 3 o Ethernet (1 Gbps+), elija $\pm$10 % tolerancia con prueba TDR del 100 %.

- Si la interfaz es PCIe Gen 5, 56G PAM4 o RF de alta frecuencia (> 5 GHz), elija $\pm$5% tolerancia y especifique cobre de baja rugosidad.

- Si el presupuesto es una restricción principal, elija probar solo las líneas diferenciales y de un solo extremo más críticas, en lugar de cada línea controlada en el tablero.

- Si la placa es una PCB rígida-flexible, elija un proveedor con experiencia específica en control de impedancia de tierra rayada, ya que los planos sólidos son raros en regiones flexibles.

- Si está utilizando tecnología HDI PCB (microvías), elija un proveedor que pueda colocar cupones que incluyan estructuras de microvía para probar la ruta de señal real.

- Si el ancho del trazo es < 4 mil, elija un proveedor con capacidad de imágenes directas por láser (LDI) para garantizar la precisión del grabado.

- Si el apilamiento es asimétrico, elija relajar la tolerancia de arco/torsión, ya que el control de impedancia requiere espesores dieléctricos estrictos que pueden causar deformaciones.

- Si necesita el servicio Quick Turn PCB, elija materiales estándar (FR4) en lugar de materiales RF exóticos para evitar demoras en los plazos de entrega, siempre que el presupuesto de pérdidas lo permita.

- Si el informe TDR muestra una falla, elija revisar la sección transversal. Si la geometría es correcta pero la impedancia es incorrecta, el material Dk puede ser el culpable.

Preguntas frecuentes (costo, plazo de entrega, archivos DFM, materiales, pruebas)

P: ¿Cuánto añaden las pruebas de impedancia al costo de la PCB? R: Normalmente, el control de impedancia y los informes TDR añaden 5% a 15% al costo de la placa. Esto cubre el tiempo adicional de ingeniería CAM, el espacio del cupón en el panel y la mano de obra para las pruebas.

P: ¿Se puede reelaborar una placa de impedancia defectuosa? R: No. Una vez grabadas las trazas y laminadas las capas, la geometría queda fija. Si la impedancia no cumple con las especificaciones, las placas se deben desechar y refabricar con compensación de grabado ajustada o espesor dieléctrico.

P: ¿Por qué la línea TDR sube al final del rastreo? R: Un circuito "abierto" (el final de la traza) tiene una impedancia infinita. El gráfico TDR se disparará verticalmente hacia arriba en el punto donde termina el trazo. Esto confirma que la señal viajó a lo largo de todo el cupón.P: ¿Cuál es la diferencia entre TDR de extremo único y diferencial? R: El extremo único mide una línea relativa al suelo (normalmente 50 $\Omega$). El diferencial mide la interacción entre dos líneas acopladas (normalmente 90 $\Omega$ o 100 $\Omega$). Las pruebas diferenciales requieren un TDR con dos pulsos sincronizados.

P: ¿Por qué mis rastreos cortos fallan en TDR? R: Los rastros de menos de 1,5 a 2 pulgadas suelen quedar enterrados en el reflejo de "lanzamiento" de la sonda. Es físicamente difícil obtener una lectura limpia. Para ello, confíe en el control de proceso del fabricante para trazas más largas en la misma capa.

P: ¿La máscara de soldadura afecta la impedancia? R: Sí. La máscara de soldadura reduce la impedancia en 2–3 ohmios porque tiene una constante dieléctrica más alta (Dk $\aproximadamente$ 3,5) que el aire (Dk = 1,0). El cálculo del fabricante debe tener en cuenta si el rastro está recubierto o expuesto.

P: ¿Qué es la "tolerancia de impedancia: qué pueden soportar de manera realista las fábricas de PCB"? R: Las fábricas estándar retienen $\pm$10%. Las fábricas avanzadas con LDI y laminación automatizada pueden contener $\pm$5%. Cualquier valor más estricto (por ejemplo, $\pm$2%) generalmente se considera experimental o requiere procesos de selección extremadamente costosos.

P: ¿Puedo usar un multímetro estándar para medir la impedancia? R: No. Un multímetro mide la resistencia CC (Ohmios). La impedancia es la resistencia de CA a una frecuencia específica. Debe utilizar un TDR o un analizador vectorial de redes (VNA).

Solicite una cotización/revisión de DFM sobre cómo leer el informe TDR del cupón de impedancia (qué enviar)

Glosario (términos clave)

| Término | Definición |

|---|---|

| TDR (Reflectometría en el dominio del tiempo) | Técnica de medición que envía un pulso rápido a lo largo de una línea y mide los reflejos para calcular la impedancia. |

| Cupón | Un circuito de prueba ubicado en el riel del panel de fabricación, diseñado para representar las trazas reales de la PCB. |

| Impedancia característica ($Z_0$) | La relación entre voltaje y corriente para una onda que se propaga a lo largo de una línea de transmisión. |

| Par diferencial | Dos señales complementarias utilizadas para transmitir datos, que ofrecen alta inmunidad al ruido. |

| Constante dieléctrica (Dk / $\epsilon_r$) | Una medida de la capacidad de un material para almacenar energía eléctrica; afecta la velocidad y la impedancia de la señal. |

| Tangente de pérdida (Df) | Una medida de la potencia de la señal perdida como calor dentro del material dieléctrico. |

| Tiempo de subida | El tiempo que tarda una señal en pasar del 10% al 90% de su valor final; tiempos de subida más rápidos requieren un mejor control de la impedancia. |

| Microtira | Una traza en una capa exterior, separada de un único plano de referencia por un dieléctrico. |

| Línea de rayas | Un trazo en una capa interior, intercalado entre dos planos de referencia. |

| Factor de grabado | La relación entre la profundidad del grabado y el grabado lateral (socavado); crítico para calcular el ancho final de la traza. |

| Lanzamiento | La interfaz entre la sonda TDR y el cupón de prueba; crea un artefacto de ruido al inicio del gráfico. |

| DUT (Dispositivo bajo prueba) | El componente o rastro específico que se está midiendo. |