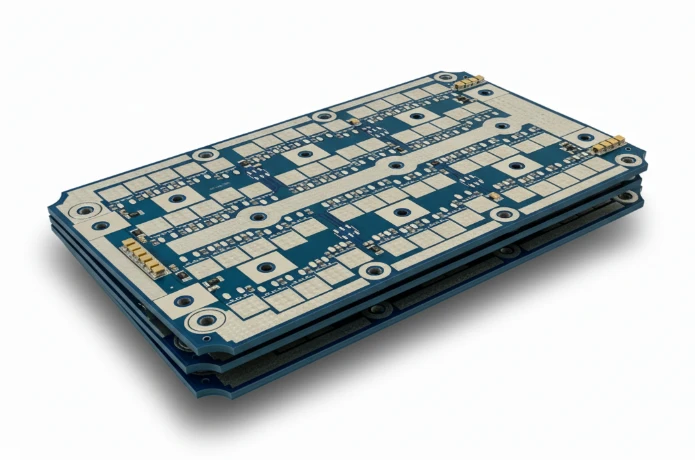

Los circuitos de amplificadores de alta potencia (HPA) representan una de las intersecciones más desafiantes en la fabricación de productos electrónicos: la convergencia de la integridad de la señal de alta frecuencia y la gestión térmica extrema. A diferencia de las placas lógicas estándar, una PCB HPA debe transmitir señales de RF delicadas mientras disipa simultáneamente el calor intenso generado por los transistores de potencia. Para los ingenieros y los equipos de adquisiciones, el éxito radica en equilibrar las propiedades dieléctricas con la robustez mecánica.

En APTPCB (Fábrica de PCB APTPCB), vemos de primera mano cómo pequeñas desviaciones en la selección de materiales o el chapado de cobre pueden provocar una falla catastrófica del amplificador. Esta guía sirve como un centro central para comprender el ciclo de vida de estas placas críticas, desde los parámetros de diseño iniciales hasta la validación de calidad final.

Puntos Clave

Antes de sumergirnos en los matices técnicos de la fabricación de placas de amplificador, aquí están los puntos críticos que definen una producción exitosa.

- Definición: Las PCB HPA son placas de circuito especializadas diseñadas para soportar amplificadores de alta potencia, que requieren tanto un rendimiento de RF de baja pérdida como una alta conductividad térmica.

- Métrica Térmica: La métrica no eléctrica más crítica es la conductividad térmica (W/mK); el FR4 estándar a menudo es insuficiente para las áreas de dispositivos activos.

- Métrica de Señal: La estabilidad de la constante dieléctrica (Dk) con la temperatura es vital para prevenir cambios de fase durante el funcionamiento de alta potencia.

- Peso del cobre: El cobre pesado (2oz+) es común para los rieles de alimentación, pero la rugosidad de la superficie debe controlarse para minimizar las pérdidas por efecto pelicular en las líneas de señal.

- Concepto erróneo: "Tg alta" no significa automáticamente "Alta conductividad térmica". Miden propiedades diferentes (estabilidad mecánica vs. transferencia de calor).

- Consejo: Utilice monedas de cobre incrustadas o densas matrices de vías directamente debajo de los transistores GaN o GaAs para desviar el calor de inmediato.

- Validación: La inspección por rayos X es obligatoria para verificar los porcentajes de vacíos debajo de los QFN o disipadores de calor localizados, ya que los vacíos bloquean la transferencia de calor.

Los circuitos de amplificadores de alta potencia (HPA) (alcance y límites)

Basándose en las conclusiones principales, es esencial definir exactamente qué entra en la categoría de una PCB HPA para evitar desajustes de fabricación.

Una PCB HPA no es simplemente una placa de fuente de alimentación, ni es una placa de RF estándar; es un híbrido que gestiona el estrés de ambas. Estas placas son la columna vertebral de sistemas como los ensamblajes de PCB de convertidor de bloque, los enlaces ascendentes por satélite y los transmisores de radar. La "Alta Potencia" en este contexto se refiere a la potencia de RF (vatios a kilovatios de energía de RF), no solo al voltaje de CC.

El alcance de la fabricación de PCB HPA incluye:

- Gestión térmica: La placa debe actuar como un intercambiador de calor. Los dispositivos activos (a menudo nitruro de galio o arseniuro de galio) generan picos de calor rápidos que deben moverse a través del eje Z de la placa hacia un chasis o disipador de calor.

- Rango de frecuencia: Estas placas a menudo operan desde la banda L hasta la banda Ka. Esto requiere materiales que no absorban la energía de la señal como calor.

- Estabilidad mecánica: La alta potencia crea ciclos térmicos. Los materiales de la placa deben expandirse y contraerse a tasas (CTE) compatibles con los componentes soldados para prevenir el agrietamiento de las uniones de soldadura.

Las aplicaciones comunes incluyen unidades BUC PCB (Block Upconverter) utilizadas en terminales VSAT y amplificadores de potencia de estado sólido (SSPA) para defensa y telecomunicaciones. Si una placa solo maneja alta corriente continua pero señales de baja velocidad, es una PCB de potencia. Si maneja alta frecuencia pero baja potencia (milivatios), es una PCB RF estándar. La PCB HPA debe manejar ambas.

Los circuitos de amplificadores de alta potencia (HPA) (cómo evaluar la calidad)

Una vez que se define el alcance, los ingenieros deben cuantificar el rendimiento utilizando métricas específicas que predicen cómo se comportará la placa bajo carga.

La siguiente tabla describe las propiedades físicas y eléctricas que dictan la fiabilidad de una PCB HPA. En APTPCB, recomendamos especificar estos valores claramente en sus notas de fabricación en lugar de simplemente listar un nombre de marca, ya que esto permite una fabricación flexible pero conforme.

| Métrica | Por qué es importante para HPA | Rango / Factor típico | Cómo medir |

|---|---|---|---|

| Conductividad térmica (Tc) | Determina la velocidad a la que el calor se aleja del chip del amplificador. Un Tc bajo provoca sobrecalentamiento y deriva de ganancia. | 0,3 W/mK (FR4) a 380 W/mK (moneda de cobre). Laminados de alto rendimiento: 1,0–3,0 W/mK. | ASTM D5470 o método Laser Flash. |

| Constante dieléctrica (Dk) | Afecta la impedancia y la velocidad de la señal. En los HPA, el Dk debe permanecer estable a medida que la placa se calienta. | 2,2 a 10,2 (dependiendo del tamaño del diseño). La tolerancia de ±0,05 es estándar. | IPC-TM-650 2.5.5.5 (Clamped Stripline). |

| Factor de disipación (Df) | Mide cuánta señal se pierde como calor dentro del sustrato. Alta potencia + Df alto = Placa quemada. | < 0,0025 (baja pérdida) a < 0,0009 (pérdida ultrabaja). | IPC-TM-650 2.5.5.5. |

| Tg (Temperatura de transición vítrea) | La temperatura a la que la placa se ablanda. Las placas HPA funcionan a altas temperaturas, por lo que un Tg alto previene fallas mecánicas. | > 170°C (Tg alto) a > 280°C (Poliimida/PTFE). | DSC (Calorimetría diferencial de barrido). |

| Td (Temperatura de descomposición) | La temperatura a la que el material se degrada físicamente/pierde peso. Crítico para la fiabilidad del ensamblaje. | Se recomienda > 340°C para ensamblajes sin plomo. | TGA (Análisis termogravimétrico). |

| CTE-Z (Expansión) | Cuánto se expande la placa en grosor. Una alta expansión rompe los orificios pasantes chapados (PTH). | < 50 ppm/°C (ideal). El PTFE puede ser más alto, requiriendo cuidado. | TMA (Análisis termomecánico). |

| Resistencia al pelado | Fuerza de unión entre el cobre y el dieléctrico. El calor elevado puede debilitar esta unión, causando delaminación. | > 0,8 N/mm (Estándar). > 1,0 N/mm preferido para alta tensión térmica. | IPC-TM-650 2.4.8. |

Los circuitos de amplificadores de alta potencia (HPA): guía de selección por escenario (compromisos)

Comprender las métricas es el primer paso; aplicarlas a escenarios específicos del mundo real requiere equilibrar el rendimiento con el costo y la capacidad de fabricación.

Diferentes aplicaciones de HPA priorizan diferentes métricas. Una PCB BUC para una antena parabólica tiene necesidades diferentes a las de un módulo de radar. A continuación se presentan seis escenarios comunes y el enfoque recomendado para cada uno.

1. Enlace ascendente de satélite (BUC de banda Ku/Ka)

- Escenario: Transmisión de onda continua (CW), entorno exterior, alta frecuencia (12–30 GHz).

- Prioridad: Baja pérdida (Df) y estabilidad ambiental.

- Recomendación: Utilizar laminados a base de PTFE (como Rogers RT/duroid o Taconic TLY) reforzados con fibra de vidrio tejida.

- Compromiso: El PTFE es blando y difícil de procesar (manchado por perforación). Requiere grabado por plasma especializado.

- Perspectiva de APTPCB: Para ahorrar costos, utilice un apilamiento híbrido: PTFE en la capa superior para RF y FR4 para las capas de control inferiores.

2. Amplificador de potencia de estación base 5G

- Escenario: Alto volumen, potencia moderada, sensible al costo.

- Prioridad: Conductividad térmica y precio.

- Recomendación: Laminados cerámicos de hidrocarburos (como Rogers RO4350B o Isola I-Tera). Estos se procesan como FR4 pero ofrecen un mejor rendimiento de RF.

- Compromiso: No tan baja pérdida como el PTFE puro, pero significativamente más baratos de ensamblar.

3. Radar militar (potencia de pulso)

- Escenario: Potencia pico extremadamente alta, operación pulsada, vibración severa.

- Prioridad: Capacidad térmica y resistencia de la unión mecánica.

- Recomendación: PCB de núcleo metálico (MCPCB) o placas con monedas de cobre incrustadas. La base metálica actúa como un disipador de calor infinito.

- Compromiso: Peso elevado y capacidades multicapa limitadas en comparación con los laminados estándar.

4. Calentamiento industrial / Energía RF

- Escenario: Frecuencia más baja (bandas ISM como 915 MHz o 2.4 GHz), potencia bruta muy alta.

- Prioridad: Peso del cobre y capacidad de transporte de corriente.

- Recomendación: Cobre grueso (3oz o 4oz) sobre FR4 de alta Tg o material RF de rango medio.

- Compromiso: El grabado de líneas finas es imposible con cobre grueso. El diseño debe adaptarse a un espaciado más amplio.

5. Comunicación de aviónica

- Escenario: Restringido por el espacio, sensible al peso, potencia moderada.

- Prioridad: Reducción de tamaño y fiabilidad.

- Recomendación: Técnicas de PCB HDI utilizando microvías láser para enrutar señales en espacios reducidos, combinadas con dieléctricos delgados de alto rendimiento.

- Compensación: Mayor costo de fabricación debido a ciclos de laminación secuenciales.

6. Equipo de prueba de laboratorio (SSPA)

- Escenario: Entorno controlado, rendimiento de banda ultraancha.

- Prioridad: Respuesta de frecuencia plana en una banda ancha.

- Recomendación: Polímero de cristal líquido (LCP) o materiales de lámina de cobre de perfil ultrabajo.

- Compensación: La disponibilidad de material puede ser escasa; los plazos de entrega suelen ser más largos.

Los circuitos de amplificadores de alta potencia (HPA) (del diseño a la fabricación)

Después de seleccionar el enfoque correcto para su escenario, el enfoque se desplaza a la ejecución táctica del diseño a través de la línea de fabricación.

Para garantizar que la PCB HPA final funcione como se simuló, se deben verificar puntos de control específicos durante el proceso de fabricación de PCB.

1. Verificación de stock de material

Riesgo: Los laminados de alto rendimiento (Rogers, Arlon, Taconic) a menudo tienen largos plazos de entrega o una disponibilidad de espesor específica. Acción: Confirme el stock con el fabricante antes de congelar el apilamiento. No asuma que los espesores estándar de FR4 (por ejemplo, 1,6 mm) se aplican a los materiales de RF.

2. Diseño de apilamiento híbrido

Riesgo: La mezcla de materiales (por ejemplo, PTFE y FR4) provoca deformaciones debido a los diferentes valores de CTE. Acción: Asegúrese de que el apilamiento sea simétrico. Utilice preimpregnado "no-flow" para la unión para evitar que la resina fluya sobre las almohadillas de RF durante la laminación.

3. Selección de la rugosidad del cobre

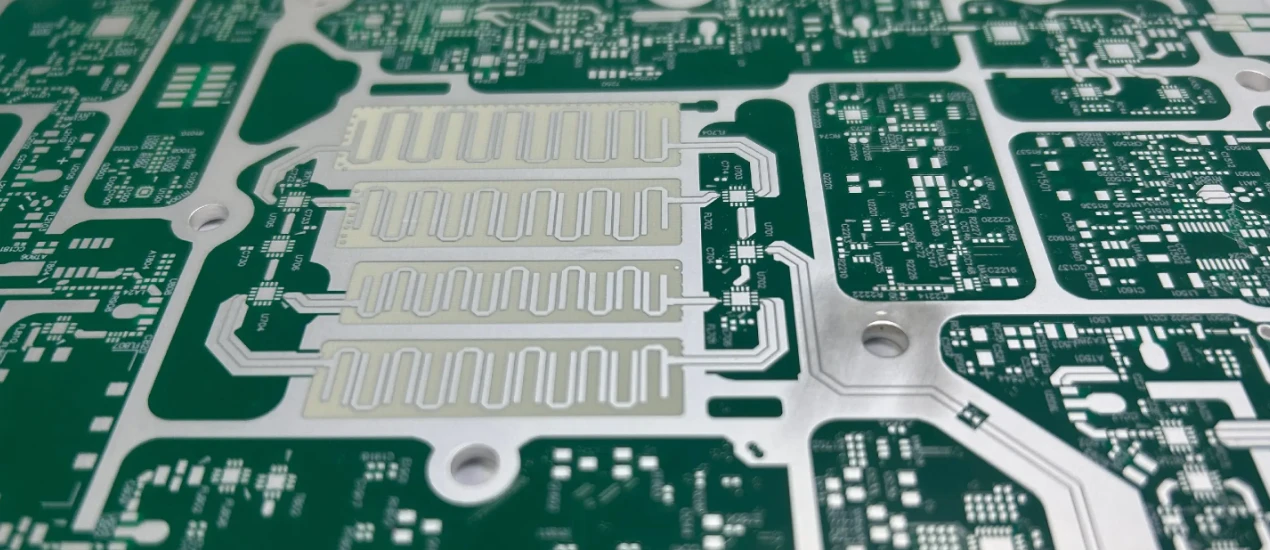

Riesgo: A altas frecuencias, la corriente viaja por la superficie (efecto piel). El cobre rugoso actúa como una resistencia, aumentando el calor y la pérdida. Acción: Especificar lámina de cobre "VLP" (Very Low Profile) o "HVLP" (Hyper Very Low Profile) para las capas de RF.

4. Gestión de vías térmicas

Riesgo: Las vías estándar son insuficientes para las cargas térmicas de HPA. Acción: Implementar granjas de vías densas debajo de los componentes. Solicitar el tapado de vías con epoxi conductivo (VIPPO) o chapado de tapa para proporcionar una superficie de soldadura plana para el transistor de potencia.

5. Integración de monedas incrustadas

Riesgo: Si la moneda de cobre no está unida correctamente, los huecos de aire aislarán la fuente de calor. Acción: Definir la tolerancia para la protuberancia/recesión de la moneda (típicamente +/- 25um). La moneda debe estar al ras con la superficie para un buen contacto térmico.

6. Compensación de grabado

Riesgo: Las líneas de alta potencia suelen ser anchas, mientras que las líneas de RF son precisas. Acción: El ingeniero CAM debe aplicar diferentes factores de compensación de grabado para capas de cobre gruesas para mantener el control de impedancia.

7. Selección del acabado superficial

Riesgo: HASL (soldadura) tiene poca planitud y alta pérdida de RF. ENIG (Oro) puede ser quebradizo (black pad) o con pérdidas debido al níquel. Acción: Usar Plata por Inmersión (mejor para RF, pero se empaña) o ENEPIG (universal, pero caro). Para HPA puros, la Plata por Inmersión a menudo se prefiere por su conductividad.

8. Aplicación de la máscara de soldadura

Riesgo: La máscara de soldadura añade pérdidas dieléctricas y puede afectar la impedancia. Acción: Eliminar la máscara de soldadura de las trazas de alta frecuencia (apertura de la máscara de soldadura). Si se necesita protección, utilice una tinta de máscara de soldadura específica de baja pérdida.

9. Perfilado y Enrutamiento

Riesgo: El estrés mecánico puede agrietar los laminados rellenos de cerámica. Acción: Utilice brocas de enrutador especializadas y velocidades de avance optimizadas. Asegúrese de que los bordes estén libres de rebabas que puedan causar arcos eléctricos en aplicaciones HPA de alto voltaje.

Los circuitos de amplificadores de alta potencia (HPA) (y el enfoque correcto)

Incluso con un plan sólido, ciertos escollos suelen dificultar a los equipos de ingeniería al pasar del prototipo a la producción.

Evitar estos errores comunes puede ahorrar semanas de depuración y miles de dólares en desechos.

Ignorar la falta de coincidencia del CTE:

- Error: Unir una capa de PTFE rellena de cerámica a una capa estándar de FR4 sin considerar que se expanden a diferentes velocidades durante el reflujo.

- Resultado: Delaminación o placas combadas que no se pueden ensamblar.

- Corrección: Utilice FR4 de alto Tg que coincida lo más posible con el material de RF, o utilice una construcción equilibrada.

Especificar tolerancias excesivas:

- Error: Solicitar una tolerancia de impedancia de +/- 5% en una traza de alimentación estándar donde +/- 10% es suficiente.

- Resultado: Aumentos de costos innecesarios y menor rendimiento.

- Corrección: Aplique tolerancias estrictas solo a la ruta de la señal de RF.

Descuidar el espesor del chapado en los cálculos térmicos:

- Error: Calcular la resistencia térmica basándose en el barril de la vía pero ignorando el espesor del chapado.

- Resultado: Las vías actúan como un cuello de botella para el calor.

- Corrección: Especifique un espesor mínimo de pared (p. ej., 25 µm o 1 mil) para las vías térmicas, o solicite vías rellenas.

Uso de FR4 estándar para alta potencia >2GHz:

- Error: Asumir que el FR4 funciona porque la frecuencia es "solo" de 2.4GHz.

- Resultado: La resina se calienta debido a la pérdida dieléctrica, oscureciendo la placa y desplazando la impedancia, lo que finalmente provoca una falla.

- Corrección: Utilice materiales PCB Rogers u opciones similares de baja pérdida para las capas activas.

Estrategias de conexión a tierra deficientes:

- Error: Vías de unión (stitching vias) insuficientes alrededor del circuito HPA.

- Resultado: Inductancia parasitaria y radiación, lo que lleva a la autooscilación del amplificador.

- Corrección: Coloque vías de conexión a tierra lo más cerca posible (espaciado lambda/20) para blindar la trayectoria de RF.

Compromiso tardío con DFM:

- Error: Diseñar una placa compleja con moneda incrustada y enviarla para cotización sin consulta previa.

- Resultado: El diseño no es fabricable o requiere un reequipamiento costoso.

- Corrección: Envíe una pila preliminar (stackup) a APTPCB al principio de la fase de diseño.

Los circuitos de amplificadores de alta potencia (HPA) (costo, tiempo de entrega, materiales, pruebas, criterios de aceptación)

Abordando las preguntas más frecuentes sobre la logística y la validación técnica de las placas HPA.

P: ¿Cuál es el principal factor de costo para las PCB HPA? R: El material laminado es el factor más importante. Los materiales de PTFE y rellenos de cerámica pueden costar de 5 a 10 veces más que el FR4. El segundo factor es la complejidad, como las monedas de cobre incrustadas o la laminación secuencial para vías ciegas/enterradas.

P: ¿Cómo se compara el tiempo de entrega entre las PCB estándar y las PCB HPA? R: Las PCB estándar tardan días; las PCB HPA a menudo tardan de 2 a 4 semanas. Esto se debe principalmente a la adquisición de materiales (si no están en stock) y al procesamiento más lento y cuidadoso requerido para los materiales de RF blandos.

P: ¿Puedo usar un "apilamiento híbrido" para ahorrar dinero? R: Sí. Un apilamiento híbrido utiliza material de RF costoso solo para la capa de señal superior y FR4 más barato para las capas restantes (alimentación, tierra, control). Este es el enfoque estándar para diseños de PCB de convertidor de bloque rentables.

P: ¿Qué pruebas se requieren para las PCB HPA? R: Más allá de la prueba E estándar (abierto/cortocircuito), las placas HPA a menudo requieren pruebas Hi-Pot (para ruptura por alto voltaje), pruebas TDR de impedancia y, a veces, pruebas PIM (intermodulación pasiva) si se especifica.

P: ¿Cuáles son los criterios de aceptación para las vías térmicas? R: Para IPC Clase 2, es aceptable cierto vacío en el relleno de la vía. Sin embargo, para aplicaciones HPA, recomendamos los requisitos de IPC Clase 3 para orificios pasantes chapados para garantizar la máxima fiabilidad de la transferencia térmica. P: ¿Cómo especifico una moneda de cobre en mis archivos Gerber? R: Cree una capa mecánica separada que describa el perfil de la moneda. Indique claramente en el plano de fabricación si la moneda está "incrustada" (dentro de la placa), "ajustada a presión" o "unida".

P: ¿Por qué se prefiere la plata de inmersión sobre ENIG para HPA? R: El níquel (en ENIG) es ferromagnético y tiene una mayor resistencia, lo que puede causar pérdida de señal y calentamiento a altas frecuencias. La plata es altamente conductiva y no magnética, lo que la hace ideal para señales de RF.

P: ¿Cuál es la potencia máxima que puede soportar una PCB HPA? R: No hay un límite único; depende del diseño de enfriamiento. Una placa correctamente diseñada con una moneda de cobre y enfriamiento líquido puede manejar kilovatios. Una PCB estándar sin enfriamiento puede fallar a 50 vatios.

Los circuitos de amplificadores de alta potencia (HPA) (páginas y herramientas relacionadas)

Para ayudarle aún más en su proceso de diseño y adquisición, hemos seleccionado una lista de capacidades y herramientas relacionadas disponibles en APTPCB.

- Datos de materiales: Profundice en los materiales de PCB de alta frecuencia para comparar las opciones de Rogers, Taconic e Isola.

- Soluciones térmicas: Obtenga más información sobre la tecnología de PCB de núcleo metálico para la disipación de calor.

- Herramientas de diseño: Utilice nuestra calculadora de impedancia para estimar los anchos de traza para su material dieléctrico específico.

- Capacidad General: Revise nuestras completas capacidades de PCB para comprender los anchos mínimos de traza y los tamaños de perforación.

Los circuitos de amplificadores de alta potencia (HPA) (términos clave)

Una guía de referencia rápida de la terminología técnica utilizada en la fabricación de PCB para amplificadores de alta potencia.

| Término | Definición |

|---|---|

| BUC (Convertidor Elevador de Bloque) | Un dispositivo utilizado en la transmisión por satélite que convierte una banda de frecuencias de una frecuencia inferior a una frecuencia superior. |

| Moneda de Cobre | Una pieza sólida de cobre incrustada en la PCB para proporcionar una ruta térmica directa desde un componente al disipador de calor. |

| CTE (Coeficiente de Expansión Térmica) | La velocidad a la que un material se expande cuando se calienta. Las desalineaciones causan problemas de fiabilidad. |

| Dk (Constante Dieléctrica) | La relación entre la permitividad de una sustancia y la permitividad del espacio libre. Afecta la velocidad de la señal. |

| Df (Factor de Disipación) | Una medida de la tasa de pérdida de energía de un modo de oscilación en un sistema disipativo. Un valor más bajo es mejor para HPA. |

| Apilamiento Híbrido | Una construcción de PCB que combina diferentes materiales (por ejemplo, FR4 y PTFE) para equilibrar el costo y el rendimiento. |

| PIM (Intermodulación Pasiva) | Distorsión de la señal que ocurre cuando dos o más señales se mezclan en un dispositivo no lineal (o una unión de PCB deficiente). |

| Efecto Pelicular | La tendencia de la corriente alterna de alta frecuencia a distribuirse dentro del conductor de modo que la densidad de corriente sea mayor cerca de la superficie. |

| Vía térmica | Una vía utilizada específicamente para transferir calor de una capa a otra, a menudo rellena de material conductor. |

| TDR (Reflectometría en el Dominio del Tiempo) | Una técnica de medición utilizada para determinar la impedancia característica de una pista. |

| Cobre VLP | Lámina de cobre de muy bajo perfil con baja rugosidad superficial, utilizada para minimizar la pérdida de señal a altas frecuencias. |

| Efecto de tejido | Variación de la señal causada por la estructura periódica del tejido de vidrio en el laminado. |

Los circuitos de amplificadores de alta potencia (HPA)

La fabricación exitosa de una PCB HPA requiere un cambio de mentalidad, pasando de la "conectividad" a la "estabilidad del rendimiento". Ya sea que esté construyendo una PCB de convertidor de bloque para comunicaciones por satélite o un módulo de radar, la interacción entre el calor, la frecuencia y la ciencia de los materiales no puede ignorarse.

Para avanzar con su proyecto, asegúrese de que su paquete de datos esté completo. Al enviar un diseño para revisión DFM o una cotización a APTPCB, incluya:

- Archivos Gerber: Incluyendo todas las capas de cobre, perforación y mecánicas.

- Diagrama de apilamiento: Especificando la marca exacta del material (por ejemplo, Rogers RO4350B) y el grosor.

- Tabla de perforación: Distinguiendo claramente entre orificios chapados y no chapados.

- Requisitos especiales: Notas sobre monedas de cobre, relleno de vías (VIPPO) y objetivos de control de impedancia.

- Especificaciones de prueba: Si se requieren pruebas PIM o ciclos térmicos específicos. Al abordar estos detalles temprano, se asegura una transición fluida del diseño a una realidad de alto rendimiento.