Respuesta Rápida (30 segundos)

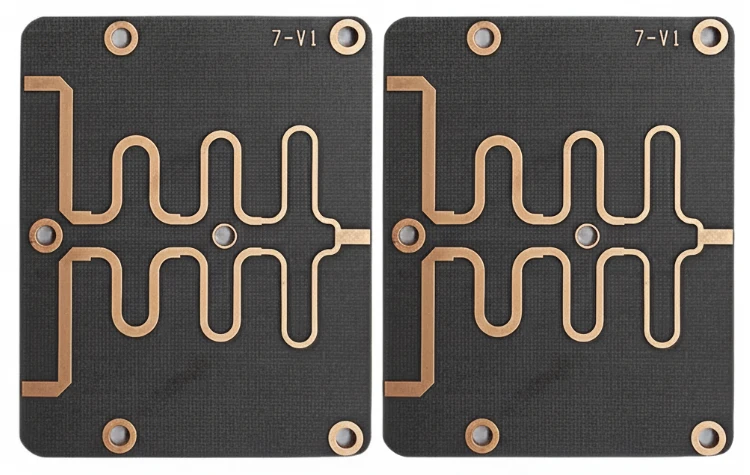

La fabricación de PCB de radar de imágenes de alto rendimiento requiere un control estricto sobre las propiedades dieléctricas del material y la precisión del grabado para soportar la detección 4D de alta resolución.

- Elección del Material: Utilice laminados de baja pérdida (Df < 0.003) como Rogers RO3003 o Panasonic Megtron 7 para la capa de la antena.

- Rango de Frecuencia: La mayoría de los radares de imágenes operan a 77GHz o 79GHz; el FR4 estándar es inutilizable para estas capas de RF debido a la alta atenuación de la señal.

- Precisión del Grabado: Las dimensiones del parche de la antena suelen requerir una tolerancia de ±15µm o más estricta para garantizar información de fase precisa.

- Estrategia de Apilamiento: Los apilamientos híbridos (material de alta frecuencia + FR4) son estándar para equilibrar la integridad de la señal con la rigidez mecánica y el costo.

- Acabado Superficial: Se prefiere la Plata de Inmersión o ENEPIG; HASL está prohibido debido a que las superficies irregulares afectan la ganancia de la antena.

- Validación: La Inspección Óptica Automatizada (AOI) al 100% y las pruebas de pérdida de inserción son obligatorias antes del ensamblaje final.

Cuándo se aplica la PCB de radar de imágenes (y cuándo no)

La tecnología de radar de imágenes cierra la brecha entre el radar estándar y LiDAR, ofreciendo alta resolución en nubes de puntos. Saber cuándo implementar una PCB de radar de imágenes especializada frente a una placa de radar estándar es fundamental para el costo y el rendimiento.

Utilice la PCB de radar de imágenes cuando:

- Se requiere alta resolución angular: Necesita una resolución angular inferior a 1° para distinguir objetos estáticos (barandillas) de objetos en movimiento (peatones).

- Se necesita detección de elevación: La aplicación requiere datos "4D" (Alcance, Doppler, Azimut y Elevación), típicos en diseños de PCB de radar 4D.

- Operación en onda milimétrica: El sistema utiliza bandas de PCB de radar de 77 GHz o PCB de radar de 79 GHz donde la profundidad de la piel y la pérdida dieléctrica son factores críticos.

- Matrices MIMO complejas: El diseño implica grandes matrices de antenas de Entrada Múltiple Salida Múltiple (MIMO) (p. ej., 48 Tx / 48 Rx) que requieren una coincidencia de fase precisa.

- ADAS crítico para la seguridad: Utilizado en la conducción autónoma de Nivel 3+ donde la fiabilidad de la fusión de sensores no es negociable.

No utilice PCB de radar de imágenes cuando:

- Detección de proximidad simple: La detección básica de punto ciego o la asistencia de estacionamiento a menudo utilizan diseños de PCB de radar de 24 GHz más simples en sustratos más económicos.

- Aplicaciones de baja velocidad de datos: Si el sistema solo detecta "presencia" en lugar de "clasificación de objetos", los materiales de RF estándar pueden ser suficientes.

- Juguetes de consumo sensibles al costo: Los laminados de alta frecuencia son caros; el FR4 estándar es mejor para juguetes de drones no críticos o abridores de puertas automáticos.

- Operación de baja frecuencia: Las aplicaciones sub-6GHz no requieren las tolerancias de grabado extremas y los costosos materiales de PTFE/cerámica de los radares de imágenes.

Reglas y especificaciones

Para lograr la claridad de señal requerida para la formación de imágenes, el proceso de fabricación de PCB debe adherirse a tolerancias más estrictas que las placas estándar IPC Clase 2. APTPCB (Fábrica de PCB APTPCB) recomienda las siguientes especificaciones para un rendimiento y una producción óptimos.

| Regla | Valor/rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Tolerancia de Ancho de Línea | ±10µm a ±15µm | Impacta directamente la impedancia y la frecuencia de resonancia de la antena. | AOI (Inspección Óptica Automatizada) | Desplazamiento de frecuencia; rango de detección reducido. |

| Espesor Dieléctrico | ±5% o más ajustado | Controla la impedancia y la velocidad de fase de la señal de radar. | Análisis de microsección | Desajuste de impedancia; reflexión de señal. |

| Rugosidad del Cobre | VLP o HVLP (< 1µm Rz) | Reduce la pérdida del conductor debido al efecto pelicular a 77GHz. | SEM (Microscopio Electrónico de Barrido) | Alta pérdida de inserción; relación señal/ruido reducida. |

| Precisión de Registro | ±3 mil (75µm) | Asegura la alineación entre los parches de antena y las líneas de alimentación en diferentes capas. | Verificación de perforación por rayos X | Errores de fase; capacidad de formación de haz degradada. |

| Acabado Superficial | Immersion Silver / ENEPIG | Proporciona una superficie plana para los parches de antena; minimiza las pérdidas por efecto pelicular. | Medición de espesor por XRF | Atenuación de la señal; defectos de soldadura en BGA. |

| Apertura de la Máscara de Soldadura | +2 mil (50µm) sobre la almohadilla | Evita que la máscara invada los elementos de la antena (la máscara altera Dk). | Inspección visual / AOI | Desintonización de los elementos de la antena. |

| Relación de Aspecto de Vía | 8:1 a 10:1 | Asegura un chapado fiable en los orificios pasantes para rutas de tierra y térmicas. | Análisis de sección transversal | Circuitos abiertos; fallo térmico del MMIC. |

| Tolerancia de Dk | ±0.05 | Una constante dieléctrica consistente es vital para la precisión de fase en arreglos MIMO. | Métodos de prueba IPC-TM-650 | Desviación del haz; ubicación imprecisa del objeto. |

| Alabeo y Torsión | < 0.5% | Crítico para el ensamblaje BGA de grandes chipsets de radar. | Calibrador de planitud | Fallo de ensamblaje; tensión en las uniones de soldadura. |

| Limpieza | Contaminación iónica < 1.0 µg/cm² | Previene la migración electroquímica en entornos automotrices hostiles. | Prueba Rose / Cromatografía Iónica | Fallo en campo debido a corrosión o fugas. |

Pasos de implementación

La construcción de una PCB de radar de imágenes implica pasos de proceso específicos para manejar materiales disímiles (apilamiento híbrido) y asegurar la integridad de RF.

- Selección de Material y Definición de Apilamiento

- Acción: Seleccionar un laminado de alta frecuencia (p. ej., Rogers RO3003, RO4835) para la capa superior de RF y FR4 de alta Tg para las capas digitales/de potencia.

- Parámetro: Igualar el CTE (Coeficiente de Expansión Térmica) lo más cerca posible para evitar la delaminación.

- Verificación: Verificar la disponibilidad del material y los plazos de entrega con el fabricante.

- Recurso: Revise las opciones de materiales de RF para los valores de Dk/Df.

Simulación de Circuitos y Revisión DFM

- Acción: Simule el conjunto de antenas y las líneas de transmisión. Realice una verificación DFM para las restricciones de ancho de línea.

- Parámetro: El ancho/espacio mínimo de traza suele ser de 3/3 mil o 4/4 mil para las capas de RF.

- Verificación: Confirme que los cálculos de impedancia coinciden con el apilamiento (stackup) proporcionado por la fábrica.

Imagen y Grabado de Capas Internas

- Acción: Procese el núcleo de RF con LDI (Imagen Directa por Láser) de alta precisión.

- Parámetro: Los factores de compensación de grabado deben ajustarse para el peso específico del cobre (normalmente 0.5 oz o 1 oz).

- Verificación: Mida los anchos de línea en el panel de producción utilizando AOI antes de la laminación.

Laminación Híbrida

- Acción: Una el núcleo de RF con preimpregnados de FR4.

- Parámetro: El perfil del ciclo de prensado (temperatura/presión/tiempo) debe adaptarse al flujo de resina de ambos tipos de material.

- Verificación: Inspeccione en busca de huecos o delaminación en la interfaz de materiales disímiles.

Perforación (Mecánica y Láser)

- Acción: Perfore orificios pasantes y vías ciegas.

- Parámetro: La velocidad y el avance de la perforación deben ajustarse para materiales de PTFE rellenos de cerámica para evitar el manchado (smear).

- Verificación: Verificación del proceso de desmanchado (desmear) para asegurar paredes de orificio limpias para el chapado.

Chapado y Acabado Superficial

- Acción: Deposite cobre en las vías y aplique el acabado superficial final.

- Parámetro: Espesor de plata por inmersión típicamente de 0,15 a 0,4 µm.

- Verificación: Verificar que no haya oxidación en las superficies de plata; asegurar almohadillas planas para el montaje de MMIC.

Perforación posterior (si es necesario)

- Acción: Eliminar los talones de vía no utilizados en las líneas digitales de alta velocidad que se conectan al procesador de radar.

- Parámetro: Longitud del talón < 10 mil (0,25 mm).

- Verificación: Verificación por rayos X de la profundidad de perforación.

Prueba eléctrica final y perfilado

- Acción: Realizar pruebas de continuidad/aislamiento y perfilar el contorno de la placa.

- Parámetro: Tolerancia de ±0,1 mm para el contorno para encajar en carcasas de radar precisas.

- Verificación: Coincidencia del 100% de la netlist.

Modos de fallo y resolución de problemas

Incluso con un diseño robusto, pueden surgir problemas durante la fabricación de las unidades de PCB de radar ADAS. Siguiendo los pasos de implementación, aquí se explica cómo diagnosticar fallos comunes.

1. Síntoma: Rango de detección reducido

- Causas: Alta pérdida de inserción debido a cobre rugoso o Df de material incorrecto.

- Verificaciones: Microsección para comprobar el perfil del cobre; verificar el certificado de lote del material.

- Solución: Cambiar a cobre VLP (Very Low Profile); asegurar la dirección correcta de la fibra del laminado.

- Prevención: Especificar límites de rugosidad en las notas de fabricación.

2. Síntoma: Objetivos fantasma (falsos positivos)

- Causas: Errores de fase causados por variaciones de grabado en la matriz de antenas.

- Verificaciones: Medir la consistencia del ancho de la pista en todo el panel (centro vs. borde).

- Solución: Ajustar la compensación de grabado; mejorar la distribución del grabador en el tanque.

- Prevención: Usar LDI (Laser Direct Imaging) para un control de tolerancia más estricto.

3. Síntoma: Delaminación después del Reflujo

- Causas: Desajuste del CTE entre la capa de RF de PTFE y las capas digitales de FR4, o absorción de humedad.

- Verificaciones: TMA (Análisis Termomecánico) para delaminación; revisar registros de horneado.

- Solución: Hornear las placas antes del ensamblaje; optimizar el ciclo de prensado para apilamientos híbridos.

- Prevención: Usar preimpregnados FR4 de alta Tg compatibles con la temperatura de unión del núcleo de RF.

4. Síntoma: Circuitos Abiertos BGA en el Chip de Radar

- Causas: Alabeo (arqueo/torsión) o "cráteres en las almohadillas" debido a un laminado quebradizo.

- Verificaciones: Medición de alabeo por Moiré de sombra; sección transversal de las uniones de soldadura.

- Solución: Equilibrar la distribución de cobre en las capas de la PCB para reducir el estrés.

- Prevención: Usar un diseño de apilamiento equilibrado; verificar las directrices DFM para el equilibrio del cobre.

5. Síntoma: Desplazamiento de Frecuencia

- Causas: Variación de la Constante Dieléctrica (Dk) o máscara de soldadura cubriendo elementos de antena.

- Verificaciones: Verificar Dk con TDR (Reflectometría en el Dominio del Tiempo); verificar el espacio libre de la máscara de soldadura.

- Solución: Eliminar la máscara de soldadura de las estructuras resonantes de RF.

- Prevención: Definir explícitamente áreas de "exclusión de máscara de soldadura" en los archivos Gerber.

6. Síntoma: Nivel de Ruido Elevado

- Causas: Mala conexión a tierra o eficacia de blindaje insuficiente.

- Verificaciones: Inspeccionar la densidad de las vías de costura alrededor de las líneas de RF; verificar la continuidad del plano de tierra.

- Solución: Añadir más vías de costura (cercado de vías) para blindar las trazas de RF.

- Prevención: Simular la efectividad del blindaje durante la fase de diseño.

Decisiones de diseño

Los proyectos exitosos de PCB de radar de imagen dependen de decisiones de diseño tempranas con respecto a los materiales y las estructuras de capas.

Apilamiento híbrido vs. homogéneo

- Homogéneo (Todo PTFE): Ofrece el mejor rendimiento eléctrico, pero es extremadamente caro y mecánicamente blando, lo que dificulta el ensamblaje.

- Híbrido (PTFE + FR4): El estándar de la industria. La capa superior utiliza material de RF caro para la antena y el MMIC, mientras que las capas internas utilizan FR4 estándar para la alimentación y el procesamiento digital. Esto reduce el coste y mejora la rigidez mecánica.

Diseño de antena y número de capas

- Microtira vs. SIW: La microtira es común pero irradia; la guía de ondas integrada en el sustrato (SIW) ofrece un mejor aislamiento para arreglos de PCB de radar 4D de alta densidad.

- Número de capas: Típicamente de 4 a 8 capas. Un híbrido de 4 capas (RF-Prepreg-FR4-FR4) es común para módulos rentables, mientras que los radares de imagen de gama alta pueden usar más de 6 capas para enrutar señales digitales complejas desde el procesador.

Equilibrio de cobre

- Grandes áreas de cobre grabado en las capas exteriores (patrones de antena) pueden provocar deformaciones. Es crucial verter cobre ficticio en las capas interiores para equilibrar la tensión, siempre que no interfiera con el campo de RF.

Preguntas frecuentes

P: ¿Cuál es la diferencia entre las PCB de radar de 24GHz y 77GHz? R: 24GHz permite tolerancias más bajas y materiales más económicos. Los diseños de PCB de radar de 77GHz requieren materiales especializados de PTFE/Cerámica y tolerancias de grabado extremadamente ajustadas (±15µm) debido a la longitud de onda más corta.

P: ¿Por qué se prefiere la Plata por Inmersión sobre ENIG para el Radar de Imágenes? R: ENIG tiene una capa de níquel que es ferromagnética y puede causar pérdida de señal a altas frecuencias. La Plata por Inmersión no es magnética y ofrece una excelente conductividad para las señales de RF.

P: ¿Puedo usar FR4 estándar para aplicaciones de 77GHz? R: No. El FR4 estándar tiene un Factor de Disipación (Df ~0.02) alto que causa una pérdida masiva de señal a 77GHz. Debe usar materiales como Rogers RO3003 o similares.

P: ¿Cuál es el plazo de entrega típico para una PCB de Radar de Imágenes? R: Debido a los materiales especializados y los ciclos de laminación híbridos, los plazos de entrega suelen ser de 15 a 20 días. Consulte con APTPCB para conocer el stock actual de laminados de RF.

P: ¿Necesito vías ciegas y enterradas? R: A menudo, sí. Para enrutar señales desde el MMIC a las capas digitales internas sin perturbar el patrón de la antena, las vías ciegas se utilizan con frecuencia en diseños de PCB de radar de imágenes de alta densidad.

P: ¿Cómo controlan la variación de Dk? R: Obtenemos materiales de proveedores de confianza (Rogers, Isola, Panasonic) y utilizamos estrictos controles de proceso. También podemos proporcionar cupones de prueba para verificar la impedancia y el Dk.

P: ¿Es necesario el taladrado posterior (back-drilling)? A: Si tiene líneas digitales de alta velocidad (p. ej., MIPI CSI-2) que atraviesan la placa, el taladrado posterior elimina los talones de vía para evitar la reflexión de la señal, lo cual es fundamental para radares de imágenes de alta velocidad de datos.

P: ¿Qué datos necesito enviar para una cotización? A: Archivos Gerber, detalles de la pila (especificando el tipo de material de RF), archivos de perforación y notas de fabricación que incluyan los requisitos de impedancia. Utilice nuestra Calculadora de Impedancia para estimar los parámetros iniciales.

P: ¿Puede APTPCB manejar diseños de radar de imágenes 4D? A: Sí, tenemos experiencia con placas híbridas de alto número de capas y ensamblaje BGA de paso fino, necesarios para los chipsets de radar 4D modernos.

P: ¿Cómo afecta la rugosidad del cobre al rendimiento? A: A 77 GHz, la profundidad de la piel es muy superficial. El cobre rugoso aumenta la longitud efectiva de la trayectoria de la corriente, lo que incrementa la resistencia y la pérdida. Utilizamos láminas de cobre VLP o HVLP.

Páginas y herramientas relacionadas

- Materiales de PCB de RF y Microondas: Especificaciones detalladas sobre Rogers y otros laminados de alta frecuencia.

- Capacidades de Fabricación de PCB: Revise nuestras tolerancias para grabado, perforación y chapado.

- Calculadora de Impedancia: Planifique su apilamiento y anchos de traza antes de comenzar el diseño.

- Soluciones de PCB Automotrices: Explore nuestra experiencia con ADAS y placas de sensores automotrices.

Glosario (términos clave)

| Término | Definición |

|---|---|

| MIMO | Multiple-Input Multiple-Output. Una tecnología que utiliza múltiples antenas para transmitir y recibir, esencial para la alta resolución del radar de imágenes. |

| --- | --- |

| FMCW | Onda Continua Modulada en Frecuencia (Frequency Modulated Continuous Wave). El esquema de modulación utilizado por la mayoría de los radares automotrices para medir el alcance y la velocidad. |

| Dk (Constante Dieléctrica) | Una medida de la capacidad de un material para almacenar energía eléctrica. Las variaciones en Dk afectan la velocidad de la señal del radar y la sintonización de la antena. |

| Df (Factor de Disipación) | Una medida de cuánta energía de la señal se pierde como calor en el material. Un valor más bajo es mejor para el radar. |

| Apilamiento Híbrido | Una construcción de PCB que combina diferentes materiales (p. ej., PTFE y FR4) para optimizar el costo y el rendimiento. |

| Efecto Pelicular | La tendencia de la corriente de alta frecuencia a fluir solo en la superficie del conductor. Requiere cobre liso para radares de 77 GHz. |

| Conformación de Haz | Una técnica de procesamiento de señales utilizada para dirigir la señal del radar en una dirección específica utilizando arreglos de antenas. |

| Acimut y Elevación | El acimut es el ángulo horizontal; la elevación es el ángulo vertical. Los radares de imágenes miden ambos para crear una nube de puntos 3D. |

| Pérdida por Inserción | La pérdida de potencia de la señal resultante de la inserción de un dispositivo (o línea de transmisión) en una trayectoria de transmisión. |

| CTE (Coeficiente de Expansión Térmica) | La velocidad a la que un material se expande con el calor. La falta de coincidencia entre las capas puede causar delaminación. |

| MMIC | Circuito Integrado Monolítico de Microondas. El "chip" que genera y procesa las frecuencias del radar. |

| Cobre VLP | Cobre de Perfil Muy Bajo. Lámina de cobre con una rugosidad superficial muy baja, utilizada para minimizar la pérdida de señal a altas frecuencias. |

Conclusión

Diseñar una PCB de radar de imagen es un acto de equilibrio entre la precisión electromagnética y la robustez mecánica. A medida que los vehículos avanzan hacia la autonomía de Nivel 4 y 5, la demanda de tecnología de PCB de radar 4D con interconexiones de alta densidad y materiales híbridos solo aumentará.

El éxito reside en los detalles: seleccionar el material de baja pérdida adecuado, controlar la rugosidad del cobre y asegurar un grabado preciso para los conjuntos de antenas. APTPCB se especializa en estas aplicaciones automotrices de alta frecuencia, brindando el soporte de ingeniería y la capacidad de fabricación necesarios para llevar su sensor de radar al mercado.

Para una revisión de la fabricabilidad de su próximo proyecto de radar, contacte a nuestro equipo de ingeniería o envíe sus datos para un análisis rápido.