PCB de control de carril: qué cubre este manual (y a quién va dirigido)

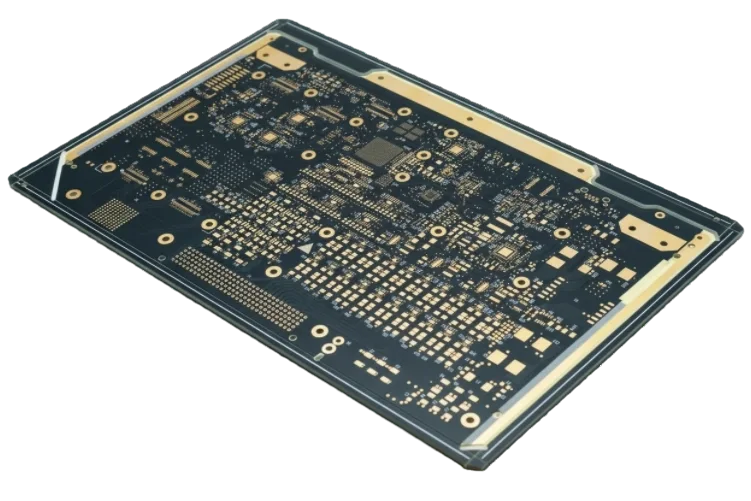

Este manual está diseñado para ingenieros de hardware, gerentes de adquisiciones y líderes de producto responsables de implementar sistemas de automatización. Específicamente, se centra en la PCB de control de carril—la placa de circuito crítica que gestiona el flujo de tráfico, los datos de los sensores y la actuación de los motores en carriles definidos. Ya sea que esté construyendo una PCB de control de transportadores para un centro logístico o una PCB de control de intersecciones para la infraestructura de una ciudad inteligente, el desafío principal es el mismo: fiabilidad bajo operación continua.

En esta guía, vamos más allá de las definiciones básicas. Proporcionamos un enfoque estructurado para especificar, validar y adquirir estas placas. Encontrará requisitos técnicos concretos, un desglose de los riesgos ocultos que causan fallos en el campo y un plan de validación riguroso. También incluimos una lista de verificación lista para el comprador para ayudarle a auditar proveedores como APTPCB (Fábrica de PCB APTPCB) de manera efectiva.

El objetivo es ayudarle a pasar del prototipo a la producción en masa sin los escollos comunes de la interferencia de la señal, el daño por vibración o la obsolescencia de los componentes. Si necesita asegurarse de que su PCB de control de AGV o PCB de control de aproximación funcione sin fallos durante años, esta guía le servirá como marco para la toma de decisiones.

Cuando la PCB de control de carril es el enfoque correcto (y cuando no lo es)

Elegir una PCB de control de carril personalizada en lugar de un PLC (Controlador Lógico Programable) genérico es una decisión estratégica. No siempre es la elección correcta, pero para escenarios específicos, es el único camino viable hacia la escalabilidad y el rendimiento.

Es el enfoque correcto cuando:

- El espacio es limitado: Necesita integrar la lógica de control, los controladores de motor y las interfaces de comunicación en una carcasa mecánica específica, como el riel lateral de un transportador o el chasis de un AGV pequeño.

- El costo a escala importa: Para implementaciones de alto volumen (por ejemplo, más de 1,000 metros de carril), una PCB personalizada reduce significativamente el costo unitario en comparación con los PLC estándar.

- Se requiere integración: Necesita integrar sensores específicos (efecto Hall, IR, RFID) directamente en la placa para minimizar el cableado y los puntos de falla.

- La comunicación en tiempo real es crítica: Requiere diseños optimizados para bus CAN, EtherCAT o RS-485 para garantizar una comunicación de baja latencia entre zonas.

NO es el enfoque correcto cuando:

- El volumen es muy bajo: Si está construyendo un sistema único, los costos de NRE (Ingeniería No Recurrente) de diseño y prueba superan los beneficios. Use un PLC estándar.

- La flexibilidad es primordial: Si la lógica cambia diariamente y requiere un recableado constante por parte de técnicos sin habilidades de soldadura, un PLC modular es más seguro.

- El entorno es extremo sin protección: Si no puede permitirse carcasas adecuadas o recubrimiento conformado, un controlador industrial robusto podría ser una apuesta más segura, aunque más cara.

Requisitos que debe definir antes de solicitar un presupuesto

Para obtener un presupuesto preciso y un producto fiable, debe definir claramente los "imprescindibles". Las especificaciones vagas conducen a una fabricación de "mejor esfuerzo", lo cual es insuficiente para la automatización industrial.

- Material Base y Tg: Especifique FR4 con una Tg (Temperatura de Transición Vítrea) alta de al menos 150°C, preferiblemente 170°C. Los controles de carril a menudo operan en carcasas sin ventilación donde el calor ambiente aumenta rápidamente.

- Peso del Cobre: Defina el peso mínimo del cobre basándose en la carga de corriente. Para las unidades de PCB de Control de Transportadores que accionan motores de CC directamente, a menudo es necesario cobre de 2oz o 3oz para manejar la corriente sin sobrecalentamiento.

- Acabado Superficial: Solicite ENIG (Níquel Químico de Inmersión en Oro). Ofrece una excelente planitud para componentes de paso fino y una resistencia superior a la corrosión en comparación con HASL, lo cual es crítico para las unidades de PCB de Control Terrestre en armarios exteriores.

- Color de la Máscara de Soldadura: Utilice Verde Mate o Negro Mate. Los acabados mate reducen el deslumbramiento durante la inspección óptica automatizada (AOI) y el ensamblaje manual, mejorando la detección de defectos.

- Control de Impedancia: Indique explícitamente los requisitos de impedancia (p. ej., pares diferenciales de 100Ω) si su placa utiliza Ethernet o CAN FD de alta velocidad. Esto asegura la integridad de la señal en tiradas de cable largas.

- Estándares de Limpieza: Especifique IPC-6012 Clase 2 como línea base, o Clase 3 para aplicaciones de PCB de Control de Intersecciones de misión crítica donde la falla pone en riesgo la seguridad humana.

- Recubrimiento Conformado: Defina el tipo (Acrílico, Silicona o Uretano) y el área de cobertura. Esto no es negociable para entornos con polvo, humedad o residuos conductores.

- Puntos de Prueba: Requerir puntos de prueba para todos los rieles de alimentación y líneas de señal críticas. Deben ser accesibles en un lado de la placa para facilitar pruebas en circuito (ICT) eficientes.

- Grado de Componentes: Exija componentes de "Grado Industrial" (-40°C a +85°C) para todos los circuitos integrados activos. Las piezas de grado comercial a menudo fallan en entornos de almacén sin climatización.

- Durabilidad del Conector: Especifique conectores de orificio pasante (THT) para los puertos de E/S. Los conectores de montaje superficial (SMT) pueden desprenderse de las almohadillas bajo el estrés mecánico de la conexión y desconexión repetidas.

- Trazabilidad: Requerir un código QR o código de barras único impreso en la serigrafía o grabado con láser en cada PCB para un seguimiento completo del ciclo de vida.

- Panelización: Defina los márgenes del panel y las marcas de referencia (fiduciales) para que coincidan con el ancho del transportador y los requisitos de sujeción de su línea de ensamblaje.

Los riesgos ocultos que impiden la escalabilidad

La ampliación de la producción revela debilidades que los prototipos ocultan. Comprender estos riesgos le permite diseñar defensas en su PCB de Control de Carril antes de que comience la fabricación en masa.

- Fatiga de la Soldadura Inducida por Vibración:

- Riesgo: La vibración constante de los motores o el movimiento de los AGV provoca que las uniones de soldadura se agrieten con el tiempo.

- Detección: HALT (Pruebas de Vida Altamente Aceleradas) durante la creación de prototipos.

- Prevención: Utilizar underfill para BGAs grandes, pegamento para condensadores pesados y priorizar los conectores THT.

- Corrosión por Fricción en Conectores:

- Riesgo: Micromovimientos en los conectores desgastan el chapado, lo que lleva a una pérdida intermitente de la señal.

- Detección: Monitorización de la resistencia durante las pruebas de vibración.

- Prevención: Utilizar contactos chapados en oro y conectores con bloqueo; evitar mezclar contactos de estaño y oro.

- Fuga Térmica en Cajas:

- Riesgo: La PCB funciona en el banco de pruebas pero se sobrecalienta dentro de una caja de plástico IP65.

- Detección: Simulación térmica y pruebas en cámara con la caja real.

- Prevención: Diseñar vertidos de cobre adecuados para la disipación de calor; utilizar PCBs con respaldo de aluminio si la densidad de potencia es alta.

- Bucles de Tierra y Ruido:

- Riesgo: Cables largos en sistemas de carriles actúan como antenas, captando ruido de los VFD (Variadores de Frecuencia).

- Detección: Pruebas EMC en un entorno industrial ruidoso.

- Prevención: Utilizar interfaces de comunicación aisladas (optoacopladores) y un enrutamiento adecuado de pares diferenciales.

- Obsolescencia de Componentes:

- Riesgo: Un MCU o chip controlador específico llega a EOL (Fin de Vida Útil), deteniendo la producción.

- Detección: Herramientas de verificación del estado de la BOM.

- Prevención: Elija piezas con estado "Activo" y un ciclo de vida de más de 5 años; diseñe huellas que puedan aceptar alternativas.

- Migración Electroquímica (ECM):

- Riesgo: La humedad y el voltaje provocan el crecimiento de dendritas de cobre entre las pistas, causando cortocircuitos.

- Detección: Pruebas de Temperatura-Humedad-Polarización (THB).

- Prevención: Aumente el espaciado entre las pistas de alto voltaje más allá del estándar mínimo de la IPC; aplique un recubrimiento conforme.

- Agrietamiento por Estrés Mecánico:

- Riesgo: Los tornillos de montaje aplican torsión a la PCB, agrietando los condensadores cerámicos (MLCCs).

- Detección: Inspección visual y análisis de tinte y desprendimiento.

- Prevención: Mantenga los componentes alejados de los orificios de montaje y los bordes con ranura en V; utilice condensadores de terminación blanda.

- Corrupción del Firmware:

- Riesgo: Los picos de voltaje durante el arranque del motor corrompen la memoria flash del MCU.

- Detección: Pruebas de ciclos de encendido/apagado.

- Prevención: Condensadores de desacoplamiento robustos, detección de subtensión habilitada y watchdogs de hardware.

- Tensión del Arnés de Cables:

- Riesgo: Los cables pesados tiran de los conectores de la PCB, causando deformación de la PCB.

- Detección: Inspección física de las unidades instaladas.

- Prevención: Abrazaderas de alivio de tensión en el chasis, no solo en la PCB.

- Dieléctrico de PCB Inconsistente:

- Riesgo: Las variaciones en los lotes de FR4 afectan la impedancia, causando errores de comunicación.

- Detección: Pruebas TDR (Reflectometría en el Dominio del Tiempo) en cupones.

- Prevención: Especificar tolerancias de constante dieléctrica y requerir informes TDR del proveedor.

Plan de validación (qué probar, cuándo y qué significa "aprobado")

Un prototipo "funcional" no es un producto validado. Necesita un plan estructurado para demostrar que la PCB de Control de Carril puede sobrevivir en su entorno previsto.

- Revisión de Diseño para Fabricación (DFM):

- Objetivo: Asegurar que el diseño pueda fabricarse con un alto rendimiento.

- Método: Revisión de ingeniería del proveedor de los archivos Gerber y de perforación.

- Criterios de Aprobación: Sin violaciones "críticas"; estimación de rendimiento >98%.

- Inspección del Primer Artículo (FAI):

- Objetivo: Verificar que el proceso de fabricación coincide con la documentación.

- Método: Medir dimensiones, verificar la lista de materiales (BOM) contra la construcción, radiografiar BGAs.

- Criterios de Aprobación: 100% de cumplimiento con los planos y la lista de materiales (BOM).

- Prueba en Circuito (ICT):

- Objetivo: Detectar cortocircuitos, circuitos abiertos y valores incorrectos antes del encendido.

- Método: Prueba de componentes pasivos y continuidad con un accesorio de "cama de clavos".

- Criterios de Aprobación: 100% de aprobación en la verificación de la netlist.

- Prueba de Circuito Funcional (FCT):

- Objetivo: Verificar la lógica y el comportamiento.

- Método: Encender, flashear firmware, simular entradas (sensores), medir salidas (accionamiento del motor).

- Criterios de Aprobación: Todos los bloques funcionales operan dentro de los límites de voltaje/corriente especificados.

- Prueba de Rodaje (Burn-In):

- Objetivo: Eliminar fallos por mortalidad infantil.

- Método: Hacer funcionar la placa a carga máxima y temperatura elevada (ej. 60°C) durante 24-48 horas.

- Criterios de Aprobación: Sin fallos funcionales durante o después del ciclo.

- Ciclo Térmico:

- Objetivo: Probar la fiabilidad de las uniones de soldadura bajo expansión/contracción.

- Método: Ciclar entre -40°C y +85°C durante 50-100 ciclos.

- Criterios de Aprobación: Sin grietas en las uniones de soldadura; los valores de resistencia permanecen estables.

- Pruebas de Vibración:

- Objetivo: Simular la vibración de transporte y operativa (crucial para la PCB de Control de AGV).

- Método: Perfil de vibración aleatoria basado en estándares de la industria (ej. IEC 60068).

- Criterios de Aprobación: Sin daños mecánicos; sin contacto eléctrico intermitente.

- Pre-cumplimiento EMI/EMC:

- Objetivo: Asegurar que la placa no emita ruido excesivo ni sucumba a él.

- Método: Escaneo con sonda de campo cercano y pruebas con pistola ESD.

- Criterios de Aprobación: Emisiones por debajo de los límites; el sistema se recupera de las descargas ESD sin reiniciarse.

- Cribado de Estrés Ambiental (ESS):

- Objetivo: Validar el recubrimiento y la resistencia a la corrosión.

- Método: Pulverización salina o exposición a alta humedad (para la PCB de Control de Aproximación).

- Criterios de Aprobación: Sin corrosión visible; corriente de fuga dentro de los límites.

- Prueba de Caída:

- Objetivo: Simular percances de manipulación.

- Método: Dejar caer unidades empaquetadas y sin empaquetar desde 1 metro.

- Criterios de Aprobación: La carcasa permanece intacta; la PCB funciona normalmente.

- Prueba de Ciclo del Conector:

- Objetivo: Validar la durabilidad de E/S.

- Método: Acoplar y desacoplar conectores 50-100 veces.

- Criterios de Aprobación: La resistencia de contacto no aumenta significativamente.

- Prueba de Integración de Software:

- Objetivo: Asegurar que el hardware soporta todas las características del firmware.

- Método: Prueba de regresión completa de la pila de software en la revisión final del hardware.

- Criterios de Aprobación: No hay errores de software inducidos por el hardware.

Lista de verificación del proveedor (RFQ + preguntas de auditoría)

Utilice esta lista de verificación para evaluar a los proveedores. Un socio como APTPCB debería poder responder a estas preguntas con confianza.

Grupo 1: Entradas de RFQ (Lo que usted envía)

- Archivos Gerber (formato RS-274X o X2) con una pila de capas clara.

- Archivo Centroid/Pick-and-Place para el ensamblaje.

- Lista de Materiales (BOM) con números de pieza del fabricante y alternativas aceptables.

- Planos de ensamblaje que muestren la polaridad de los componentes e instrucciones especiales de montaje.

- Requisitos de prueba (procedimientos ICT/FCT).

- Especificaciones de recubrimiento conformado (áreas a recubrir vs. enmascarar).

- Requisitos de embalaje (bolsas ESD, plástico de burbujas, límites de peso del cartón).

- Volumen anual estimado y tamaños de lote.

Grupo 2: Prueba de Capacidad (Lo que deben tener)

- Experiencia con PCBs de Control Industrial.

- Capacidad para manejar Cobre Pesado (2oz-4oz) para la distribución de energía.

- Línea interna de recubrimiento conformado (automatizada preferiblemente).

- Inspección Óptica Automatizada (AOI) tanto para SMT como para THT.

- Capacidad de inspección por rayos X para BGAs o QFNs.

- Precisión en los informes de control de impedancia.

Grupo 3: Sistema de Calidad y Trazabilidad

- Certificación ISO 9001 (actual y válida).

- ¿Disponen de un Sistema de Ejecución de Fabricación (MES) para la trazabilidad?

- ¿Pueden proporcionar un Certificado de Conformidad (CoC) con cada envío?

- ¿Realizan inspección de entrada (IQC) en todos los componentes?

- ¿Existe un procedimiento definido para el manejo de material no conforme (MRB)?

- ¿Archivan los perfiles de reflujo y los resultados de las pruebas para sus lotes?

Grupo 4: Control de Cambios y Entrega

- ¿Existe un sistema formal de Notificación de Cambio de Proceso (PCN)?

- ¿Cuál es la política sobre la sustitución de componentes pasivos (resistencias/condensadores)?

- ¿Ofrecen programas de stock de seguridad para artículos de largo plazo de entrega?

- ¿Cuál es el plan de recuperación ante desastres para sus instalaciones?

- ¿Pueden soportar "Quick Turn" para revisiones de prototipos?

- ¿Cómo gestionan las notificaciones de fin de vida útil (EOL) de los distribuidores de componentes?

Guía de decisión (compromisos que realmente puedes elegir)

La ingeniería es el arte del compromiso. Aquí están los compromisos comunes para los diseños de PCB de control de carril y cómo gestionarlos.

- ENIG vs. HASL:

- Compromiso: Costo vs. Fiabilidad.

- Guía: Si tiene componentes de paso fino (BGAs, QFNs pequeños) o necesita una larga vida útil, elija ENIG. Si está construyendo una placa simple de orificio pasante para un transportador económico, HASL es aceptable.

- Apilamiento de 2 capas vs. 4 capas:

- Compensación: Costo unitario vs. Integridad de la señal/EMI.

- Guía: Si tiene comunicaciones de alta velocidad (Ethernet) o sensores analógicos sensibles, elija 4 capas (planos de tierra/alimentación). Reduce drásticamente el ruido. Use 2 capas solo para lógica lenta y simple.

- Controladores integrados vs. modulares:

- Compensación: Tamaño/Costo vs. Reparabilidad.

- Guía: Si el controlador del motor falla a menudo, use un módulo con zócalo. Si la fiabilidad es alta y el espacio es limitado, integre el chip controlador directamente en la PCB.

- Recubrimiento conformado vs. encapsulado:

- Compensación: Reparabilidad vs. Protección máxima.

- Guía: Use recubrimiento conformado para uso industrial general (permite la reparación). Use encapsulado (potting) solo para unidades de PCB de Control Terrestre que puedan sumergirse o someterse a golpes extremos (imposible de reparar).

- Conectores THT vs. SMT:

- Compensación: Velocidad de ensamblaje vs. Resistencia mecánica.

- Guía: Siempre priorice THT (Through-Hole) para conectores que los usuarios enchufarán/desenchufarán con frecuencia. SMT está bien para conexiones internas que se acoplan una sola vez.

- Rígido vs. Rígido-Flexible:

- Compensación: Costo vs. Fiabilidad/Espacio.

- Orientación: Si tiene un cableado complejo en un chasis AGV ajustado, la PCB Rígido-Flexible elimina cables y conectores (puntos de fallo comunes) pero cuesta más.

- Abastecimiento en el extranjero vs. local:

- Compensación: Precio unitario vs. Velocidad de comunicación.

- Orientación: Para la producción en masa, el abastecimiento en el extranjero (como APTPCB) ofrece el mejor valor. Para prototipos del Día 1 donde necesita iteración el mismo día, lo local podría ser más rápido, pero la transición posterior añade riesgo.

Preguntas frecuentes (FAQ)

1. ¿Cuál es la vida útil típica de una PCB de control de carril? En un entorno industrial controlado, estas placas deberían durar entre 10 y 15 años. Sin embargo, en entornos de alta vibración o al aire libre, 5-7 años es un objetivo realista sin un mantenimiento riguroso.

2. ¿Puedo usar un material FR4 estándar para controles de carril exteriores? Sí, pero solo si está encerrado en una caja sellada (IP65/IP67). Si la PCB está expuesta a cambios de temperatura, se recomienda un FR4 de alta Tg para evitar la delaminación.

3. ¿Cómo protejo la PCB de las sobretensiones por rayos en carriles exteriores? Debe incluir diodos TVS (supresión de voltaje transitorio) y tubos de descarga de gas (GDT) en todas las líneas de entrada. El diseño de la PCB también debe tener una ruta de tierra robusta.

4. ¿Cuál es la diferencia entre una PCB de control AGV y una PCB de control de transportador? Una PCB de control de AGV requiere gestión de energía de batería, comunicaciones inalámbricas y alta resistencia a las vibraciones. Una PCB de control de transportador normalmente funciona con corriente de red/24V CC y depende de comunicaciones cableadas (Ethernet/CAN).

5. ¿Por qué mi PCB de control de carril está fallando en el conector? Esto suele deberse a la "fricción del conector" causada por la vibración o la falta de alivio de tensión en el cable. Cambie a contactos chapados en oro y añada soporte mecánico al mazo de cables.

6. ¿Necesito control de impedancia para el bus CAN? Técnicamente, el bus CAN es robusto, pero para tramos largos (más de 100 m), controlar la impedancia diferencial a 120 ohmios es la mejor práctica para evitar reflejos de señal.

7. ¿Puede APTPCB encargarse del ensamblaje de estas placas? Sí, ofrecemos ensamblaje llave en mano completo, que incluye el aprovisionamiento de componentes, la fabricación de PCB, el ensamblaje y las pruebas funcionales.

8. ¿Qué documentación se necesita para un requisito de "Copia Exacta"? Debe especificar que no se permiten cambios en la lista de materiales (BOM), los materiales de la PCB o la ubicación de fabricación sin aprobación previa por escrito. Esto es común en industrias validadas.

Páginas y herramientas relacionadas

- PCB de control industrial: Un análisis profundo de los estándares específicos y los requisitos de fiabilidad para las placas de automatización de fábrica.

- PCB de cobre pesado: Aprenda a gestionar altas corrientes para controladores de motor y distribución de energía en sus controles de carril.

- Recubrimiento Conformal de PCB: Lectura esencial para proteger sus componentes electrónicos de la humedad, el polvo y la exposición a productos químicos.

- Servicios de Ensamblaje Llave en Mano: Comprenda cómo gestionamos todo el proceso, desde la placa desnuda hasta la PCBA completamente probada.

- Solicitud de Presupuesto: ¿Listo para avanzar? Obtenga un presupuesto completo que incluye una revisión DFM.

Solicitar un presupuesto

Para obtener un presupuesto preciso y una revisión DFM gratuita de APTPCB, visite nuestra Página de Presupuestos. Al enviar su solicitud, asegúrese de incluir:

- Archivos Gerber: Para el diseño de la PCB.

- BOM (Lista de Materiales): Incluyendo los números de pieza del fabricante.

- Planos de Ensamblaje: Destacando cualquier requisito especial de montaje o recubrimiento.

- Estimaciones de Volumen: Cantidad de prototipos frente a volumen de producción.

- Requisitos de Prueba: Si necesita que realicemos ICT o FCT.

Conclusión

La PCB de Control de Carril es el caballo de batalla silencioso de la automatización moderna. Ya sea que esté guiando un AGV a través del piso de un almacén o gestionando el flujo de un transportador de alta velocidad, su fiabilidad determina el tiempo de actividad de todo el sistema. Al definir requisitos claros para los materiales y las pruebas, comprender los riesgos ocultos de la vibración y el entorno, y asociarse con un proveedor capaz, puede implementar sistemas que resistan el paso del tiempo. No deje la fiabilidad al azar; incorpórela a su placa desde el primer día.