Cuando se llevan los LED al rango de 1W, 5W, 10W y superiores, la gestión térmica deja de ser un detalle y se convierte en la restricción de diseño. El mismo LED, el mismo controlador, la misma óptica, sin embargo, un módulo funciona bien durante años mientras que otro falla prematuramente, deriva en color o no puede pasar las pruebas de fiabilidad.

La diferencia a menudo radica en un solo lugar:

qué tan bien está diseñado y fabricado el MCPCB LED para disipar el calor de la unión del LED.

Una PCB FR-4 estándar con una conductividad térmica de ~0.2–0.5 W/m·K simplemente no puede seguir el ritmo de los LED modernos de alta potencia. Es por eso que las PCB de núcleo metálico (MCPCB), especialmente las MCPCB de aluminio para LED, se han convertido en la plataforma predeterminada para aplicaciones serias de iluminación, automotrices, industriales y UV.

En APTPCB, diseñamos y fabricamos PCB de núcleo metálico y soluciones de alta conductividad térmica para clientes de LED en todo el mundo. Esta guía está escrita para ingenieros de hardware, ingenieros térmicos y propietarios de productos que desean una orientación práctica sobre la selección, la estructura de capas y la fabricación de MCPCB LED, no solo teoría.

En Esta Página

- Por qué el MCPCB LED es Importante para el Diseño de LED de Alta Potencia

- Estructura de Capas del MCPCB LED y Conceptos Básicos de la Ruta del Calor

- Decisiones Clave de Diseño para el Rendimiento del MCPCB LED

- Estructuras avanzadas de MCPCB LED y cuándo usarlas

- Cómo APTPCB fabrica MCPCB LED fiables

- Pruebas y validación del rendimiento de los MCPCB LED

- Trabajar con APTPCB en su próximo MCPCB LED

Es por eso que las PCB de núcleo metálico (MCPCB) LED es importante para el diseño de LED de alta potencia

Para los LED indicadores de baja potencia en FR-4, los problemas térmicos suelen ser manejables con vertidos de cobre y una carcasa decente. Para los módulos LED de alta potencia, es diferente:

- La temperatura de unión (Tj) controla la salida de lúmenes, la estabilidad del color y la vida útil.

- El calor debe viajar a través del encapsulado, la soldadura, la PCB y la carcasa hasta el ambiente.

- Cualquier cuello de botella —especialmente en la PCB— se manifiesta como puntos calientes y fallos prematuros.

Un patrón de problemas típico que vemos antes de que los clientes se pasen a un MCPCB LED adecuado:

- El prototipo pasa las pruebas funcionales básicas pero falla en las pruebas térmicas o de fiabilidad.

- La luminaria cumple con las especificaciones de brillo en el laboratorio, pero disminuye rápidamente en el campo.

- Múltiples iteraciones de disipadores de calor con poca mejora porque el cuello de botella está dentro de la PCB, no fuera.

Ahí es exactamente donde un MCPCB LED añade valor. En comparación con el FR-4, una PCB de núcleo metálico diseñada correctamente:

Reduce la resistencia térmica entre la almohadilla del LED y el disipador de calor

Mantiene las temperaturas de unión más bajas al mismo nivel de potencia

Permite una mayor densidad de potencia o disipadores de calor más pequeños para la misma vida útil Si su diseño incluye:

Emisores LED de alta potencia o COBs

Carcasas compactas y térmicamente restringidas

Aplicaciones exteriores, automotrices, industriales o UV

Entonces, comenzar con una pila de MCPCB LED, en lugar de una placa FR-4 genérica, generalmente le ahorrará tiempo, revisiones y depuración térmica.

Es por eso que las PCB de núcleo metálico (MCPCB) LED y la Ruta del Calor

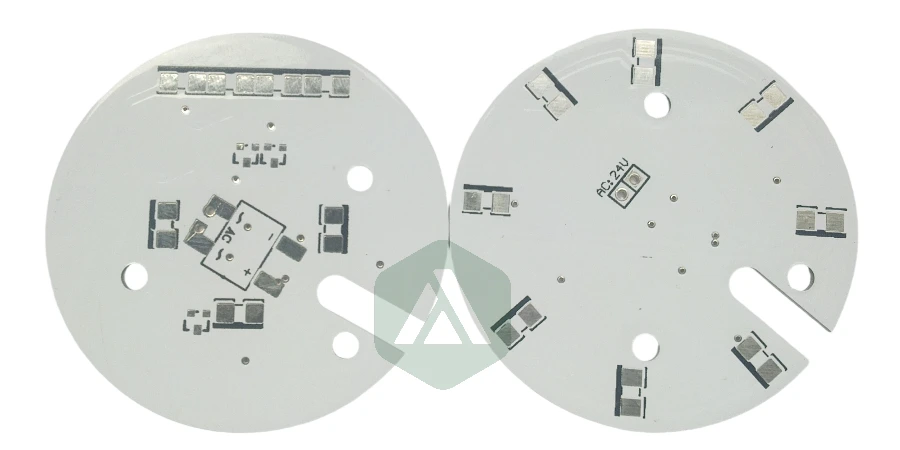

La mayoría de los MCPCB LED utilizados en iluminación son PCB de núcleo metálico de una sola capa con una pila simple pero crítica:

Capa de Circuito de Cobre (1–3 oz o más gruesa)

- Conduce la corriente y actúa como el primer disipador de calor.

- El patrón de contacto y el área de cobre debajo y alrededor del LED influyen fuertemente en la temperatura local.

Capa Dieléctrica Térmicamente Conductiva

- Capa aislante delgada (típicamente 50–150 μm) con una conductividad térmica mucho mayor que el FR-4.

- Transfiere el calor verticalmente del cobre al núcleo metálico.

- La conductividad térmica (k) suele estar en el rango de 1–8 W/m·K, frente a ~0.3 W/m·K para el FR-4.

Núcleo Metálico (generalmente aluminio, a veces cobre)

- Actúa como un disipador de calor integrado y un soporte mecánico.

- Los núcleos de aluminio suelen ofrecer ~180–220 W/m·K; el cobre es aún más alto pero más pesado y caro.

- El espesor común es de 1.0–3.0 mm, dependiendo de la rigidez y las necesidades térmicas.

Desde un punto de vista térmico, la ruta se asemeja a una serie de resistencias:

Unión del LED → encapsulado del LED → soldadura → almohadilla de cobre → dieléctrico → núcleo metálico → disipador de calor/carcasa → ambiente En muchos diseños reales, la capa dieléctrica es el cuello de botella dominante de la PCB:

- Si es demasiado gruesa o tiene baja conductividad térmica, las temperaturas de unión aumentan rápidamente.

- Si es delgada y tiene una k alta, la Rθ a través de la PCB disminuye drásticamente, lo que le da al disipador de calor una verdadera oportunidad de funcionar.

En APTPCB, comenzamos las discusiones sobre MCPCB LED con la configuración de capas y la trayectoria del calor, no solo con el grosor o el contorno del cobre.

Es por eso que las PCB de núcleo metálico (MCPCB) LED

Diseñar una buena MCPCB LED se trata principalmente de tomar algunas decisiones clave correctamente y asegurar que sean fabricables a escala.

1. Elección del Sistema Dieléctrico Adecuado

El dieléctrico es el corazón de la gestión térmica de la MCPCB LED y debe equilibrar:

Conductividad térmica (k):

- FR-4: ~0.2–0.5 W/m·K

- Dieléctrico de MCPCB LED: 1.0–8.0+ W/m·K

- Mayor k → menor resistencia térmica para el mismo grosor.

Aislamiento eléctrico y tensión de ruptura:

- Debe aislar de forma segura el cobre del circuito del núcleo metálico, especialmente para controladores de red o de alto voltaje.

Grosor y uniformidad:

- Más delgado = mejor para el rendimiento térmico, pero la consistencia de fabricación es crítica para evitar puntos calientes.

Para diferentes densidades de potencia y aplicaciones, podemos recomendar familias de dieléctricos adecuadas de nuestro portfolio de PCB de alta conductividad térmica y materiales de núcleo metálico.

2. Selección de Núcleo de Aluminio vs Cobre (y Grosor)

MCPCB de Aluminio

Elección estándar para la mayoría de proyectos de iluminación LED, automotrices e industriales.

- Buen equilibrio entre rendimiento térmico, peso y coste.

MCPCB con núcleo de cobre

- Se utiliza en densidades de potencia extremas o módulos muy compactos.

- Ofrece la mayor conductividad térmica, pero con un coste y peso más elevados.

Compensaciones clave:

- Rendimiento térmico requerido (objetivos de temperatura de unión)

- Rigidez mecánica y planitud

- Límites de tamaño y peso

- Sensibilidad al coste

3. Peso del Cobre, Diseño del Trazado y de las Almohadillas

La capa de cobre es tanto la red eléctrica como el disipador de calor lateral:

- El cobre más pesado (2 oz, 3 oz y superior) ayuda a disipar el calor, especialmente en matrices de LED multichip.

- El diseño de las almohadillas térmicas de los LED (sólidas vs segmentadas) afecta la formación de huecos y el estrés mecánico.

- Trazas más anchas y vertidos de cobre alrededor de los LED de alta potencia reducen el aumento de temperatura local.

Utilizamos nuestra capacidad de fabricación avanzada de PCB para combinar cobre pesado con características finas donde sea necesario.

4. Color de la Máscara de Soldadura y Acabado Superficial

Para muchos módulos LED, se prefiere la máscara de soldadura blanca para aumentar la reflectividad. En otros diseños, se utilizan colores negros o personalizados para controlar el deslumbramiento o para que coincidan con el diseño industrial.

- Le ayudamos a elegir combinaciones de máscara de soldadura y acabado que mantengan la estabilidad del color bajo temperaturas de reflujo y funcionamiento.

- Los acabados superficiales (ENIG, OSP, etc.) se seleccionan en función de la fiabilidad, el proceso de ensamblaje y el coste.

Es por eso que las PCB de núcleo metálico (MCPCB) para LED y Cuándo Usarlas

No todos los diseños de LED encajan en un simple MCPCB de una sola capa. Para productos más exigentes, se pueden utilizar diferentes ejemplos y estructuras de apilamiento de MCPCB.

MCPCB Multicapa

Cuando necesite:

- Enrutamiento más complejo (p. ej., controladores integrados o líneas de señal)

- Módulos LED compactos y de alta funcionalidad

podemos añadir capas adicionales de FR-4 o de alta Tg sobre el núcleo metálico, creando una estructura laminada multicapa híbrida. El calor debe entonces viajar a través de más capas, por lo que tratamos el diseño térmico y la ingeniería de apilamiento con mucho cuidado.

Monedas / Incrustaciones de Cobre para Puntos Calientes Extremos

Para LED de muy alta potencia o fuentes UV, incrustar monedas o bloques de cobre sólido directamente debajo del LED:

- Crea una ruta de resistencia térmica ultrabaja desde la almohadilla del LED hasta el núcleo metálico o el disipador de calor.

- Requiere mecanizado preciso y control de laminación.

APTPCB implementa rutinariamente estas soluciones de cobre incrustado en módulos de alta potencia donde cada grado cuenta.

Diseños Híbridos FR-4 + MCPCB

Una arquitectura común:

- MCPCB para el motor LED

- FR-4 para las placas de controlador y control, conectadas mediante conectores o flex

Como fábrica completa de PCB, podemos construir y coordinar ambos lados y, si es necesario, suministrarlos como un conjunto emparejado.

Rígido-Flexible + MCPCB

En aplicaciones donde se desea una conexión delgada y flexible a un motor LED de alta temperatura (p. ej., automoción, dispositivos vestibles, luminarias compactas):

- MCPCB se utiliza para el cabezal LED

- Flex o rígido-flexible maneja el cableado y la mecánica

Fabricamos tanto flex/rígido-flexible como MCPCB internamente, evitando problemas de compatibilidad entre fábricas.

Cómo APTPCB fabrica MCPCBs LED fiables

El mejor diseño de MCPCB LED aún necesita una fábrica que pueda mantener ventanas de proceso estrictas en líneas de producción reales.

En APTPCB, la producción de MCPCB LED se basa en nuestro proceso estándar de fabricación de PCB, adaptado para núcleos metálicos y dieléctricos de alta conductividad térmica:

- Laminación controlada de dieléctricos térmicamente conductores a núcleos de aluminio/cobre

- Grabado preciso de cobre, incluso en capas de cobre pesadas

- Control estricto del espesor y uniformidad del dieléctrico en todo el panel

- Perforación, enrutamiento y desbarbado especializados para núcleos metálicos

- Control de planitud para grandes paneles y módulos LED

Dado que el MCPCB LED forma parte de nuestra oferta más amplia de PCB de núcleo metálico, se beneficia de las mismas herramientas, control de procesos y experiencia en ingeniería que utilizamos para clientes de energía, automoción e industriales.

Si necesita PCB + ensamblaje, nuestros servicios de ensamblaje de PCB llave en mano también pueden manejar la colocación de LED, controladores, sensores y la construcción completa de módulos en un solo flujo.

Es por eso que las PCB de núcleo metálico (MCPCB) LED

Para módulos LED de alta potencia, "se ve bien" no es un plan de prueba. Validamos los MCPCB LED utilizando una combinación de comprobaciones térmicas, eléctricas y mecánicas, integradas en nuestro sistema general de calidad de PCB.

Las comprobaciones térmicas y eléctricas clave incluyen:

Conductividad térmica dieléctrica y resistencia térmica

- Pruebas a nivel de material y, cuando sea necesario, mediciones de impedancia térmica a nivel de placa.

Ruptura dieléctrica y aislamiento

- Pruebas de alto potencial (Hi-pot) para seguridad e integridad del aislamiento entre el cobre y el núcleo metálico.

Planitud y deformación

- Esencial para un contacto adecuado del disipador de calor y la colocación del LED.

Análisis de sección transversal

- Para verificar el espesor dieléctrico, la adhesión, la ausencia de huecos y la calidad del grabado del cobre.

Para los clientes que lo necesiten, podemos ofrecer soporte para:

- Ciclos térmicos de placas de muestra

- Pruebas de rodaje (burn-in) o de funcionamiento a temperatura elevada

- Verificación a nivel de aplicación en módulos LED ensamblados

Es por eso que las PCB de núcleo metálico (MCPCB) LED

Los mejores resultados se obtienen cuando nos involucramos lo suficientemente temprano para influir en la configuración de capas y los materiales, no solo para "construir lo que esté en el Gerber".

Para un nuevo proyecto de gestión térmica de MCPCB LED, ayuda si puede compartir:

- Tipo y potencia del LED objetivo (por ejemplo, 10 LED de 3 W, COB de 50 W, matriz de LED UV)

- Tamaño, forma y restricciones mecánicas de la placa

- Temperatura ambiente objetivo y temperatura máxima permitida de la carcasa/unión

- Concepto de disipador de calor o carcasa planificado (si lo hay)

- Requisitos eléctricos (voltaje, necesidades de distancia de fuga/separación, estándares de seguridad)

- Expectativas de vida útil y fiabilidad (horas, entorno, certificaciones)

A partir de ahí, nuestro equipo de ingeniería puede:

- Recomendar una configuración de MCPCB y un sistema dieléctrico adecuados

- Sugerir núcleo de aluminio vs cobre y su grosor

- Asesorar sobre el peso del cobre, el diseño y la panelización

- Proporcionar una revisión DFM (Diseño para Fabricación) viable antes de que finalice el diseño

Si está trabajando en un módulo LED de alta potencia —ya sea para iluminación, automoción, industria, UV o retroiluminación de pantallas— APTPCB puede ser su diseñador y fabricante de MCPCB LED, ayudándole a convertir los cuellos de botella térmicos en una ventaja competitiva en lugar de un dolor de cabeza.