Contenidos

- El Contexto: ¿Qué hace que los PCB de seguridad LIDAR sean un desafío?

- Las Tecnologías Centrales (Lo que realmente lo hace funcionar)

- Vista del Ecosistema: Placas / Interfaces / Pasos de Fabricación Relacionados

- Comparación: Opciones Comunes y lo que Ganas / Pierdes

- Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Procesos)

- El Futuro: Hacia dónde va esto (Materiales, Integración, IA/automatización)

- Solicitar Presupuesto / Revisión DFM para PCB de seguridad LIDAR (Qué enviar)

- Conclusión Para los equipos de ingeniería y adquisiciones, un PCB de seguridad LIDAR "bueno" se define por su capacidad para manejar pulsos de alta corriente sin ruido, mantener la integridad de la señal para cálculos precisos de Tiempo de Vuelo (ToF) y sobrevivir a años de exposición al exterior. No es solo un portador de componentes; es un elemento activo en la precisión del sistema óptico.

Puntos destacados

- Temporización en nanosegundos: La igualación de la longitud de las trazas es fundamental para una medición precisa de la distancia.

- Gestión térmica: Los diodos láser de alta potencia requieren estrategias especializadas de disipación de calor.

- Selección de materiales: A menudo se necesitan laminados de baja pérdida para preservar la fidelidad de la señal.

- Integración Rígido-Flexible: Muchas unidades LIDAR utilizan cabezales giratorios o carcasas compactas que requieren interconexiones flexibles.

El Contexto: Qué hace que los PCB de seguridad LIDAR sean un desafío

El cambio de la grabación de vídeo pasiva a la detección 3D activa introduce un nuevo conjunto de restricciones de ingeniería. A diferencia de un PCB de seguridad de red (Network Security PCB) estándar que maneja principalmente flujos de vídeo digitales, una placa LIDAR es una potencia de señales mixtas. Debe gestionar el violento ruido de conmutación de los controladores láser junto con la sensibilidad casi silenciosa de los fotodetectores (como APD o SPAD). El desafío principal es la velocidad de la luz. En un sistema de Tiempo de Vuelo (Time-of-Flight), la distancia se calcula midiendo cuánto tiempo tarda un pulso láser en regresar. La luz viaja aproximadamente 30 centímetros en un nanosegundo. Si la disposición de la placa de circuito impreso (PCB) introduce incluso una ligera desadaptación de impedancia o un sesgo de señal, la medición de distancia resultante puede desviarse en centímetros o metros, lo que hace que la PCB de Seguridad Perimetral sea ineficaz para la detección precisa de intrusiones.

Además, estos dispositivos se despliegan a menudo en exteriores. Se enfrentan a la luz solar directa, la lluvia helada y la humedad. La PCB debe soportar ciclos térmicos significativos sin delaminación ni agrietamiento de las vías. Esto requiere un equilibrio cuidadoso entre el rendimiento eléctrico (utilizando materiales de alta frecuencia) y la robustez mecánica (utilizando materiales con valores CTE apropiados).

Las Tecnologías Centrales (Lo que realmente lo hace funcionar)

1. Interconexión de Alta Densidad (HDI) y Microvías

Los sensores LIDAR modernos, especialmente las variantes de estado sólido, empaquetan miles de emisores y sensores en un formato pequeño. Para enrutar estas señales a la unidad de procesamiento (FPGA o ASIC), la tecnología HDI PCB es esencial. Las microvías perforadas con láser permiten una colocación más ajustada de los componentes y rutas de señal más cortas. Las rutas más cortas reducen la inductancia y capacitancia parásitas, lo cual es vital para mantener los tiempos de subida nítidos de los pulsos láser.

2. Estructuras Térmicas Avanzadas

El disparo de láseres, incluso durante nanosegundos, genera un calor localizado significativo. Si el diodo láser se calienta, su longitud de onda puede desplazarse y su eficiencia disminuye. Para combatir esto, los diseñadores a menudo utilizan técnicas de PCB de Alta Conductividad Térmica. Esto puede implicar la incrustación de monedas de cobre, donde una pieza sólida de cobre se inserta directamente debajo del componente láser, o el uso de PCB con Núcleo Metálico (MCPCB) para el subconjunto del emisor. La extracción eficiente de calor asegura que el dispositivo permanezca dentro de su área de operación segura (SOA) durante el escaneo continuo.

3. Integración de Materiales de Baja Pérdida

Los materiales FR4 estándar actúan como una esponja para las señales de alta frecuencia, absorbiendo energía y distorsionando la forma del pulso. Para el front-end analógico de alta velocidad, los fabricantes suelen utilizar apilamientos híbridos. Esto implica presionar una capa de material de alta frecuencia (como Rogers o Taconic) junto con el FR4 estándar. Las señales críticas de alta velocidad viajan sobre el material avanzado, mientras que la lógica de control y alimentación menos crítica reside en las capas FR4 más económicas.

Vista del Ecosistema: Placas / Interfaces / Pasos de Fabricación Relacionados

Un sensor LIDAR rara vez opera de forma aislada. Forma parte de un ecosistema de seguridad más amplio que incluye control de acceso, análisis de vídeo y gestión centralizada.

La Pila de Seguridad Interconectada

Los datos generados por la unidad LIDAR —una densa nube de puntos— son pesados. Requieren interfaces de alto ancho de banda para transmitir estos datos a una Placa de Análisis de Seguridad (Security Analytics PCB) ubicada en una sala de servidores o en una pasarela de borde (edge gateway). Las interfaces comunes incluyen Gigabit Ethernet o Automotive Ethernet (1000BASE-T1). El diseño de la PCB debe seguir estrictamente los requisitos de impedancia para estos pares diferenciales para evitar la pérdida de paquetes.

En muchas instalaciones, el sistema LIDAR funciona en conjunto con un lector de Placa de Lector de Tarjetas de Seguridad (Security Badge PCB). Cuando se escanea una tarjeta, el sistema LIDAR puede verificar que solo una persona (una forma volumétrica) entra por la puerta, evitando el "tailgating" (seguimiento). Esta integración requiere una comunicación de baja latencia entre la unidad LIDAR y el controlador de control de acceso.

Ensamblaje y Calibración

La fabricación de estas placas implica más que la simple colocación SMT. La alineación óptica es inflexible. El proceso Turnkey Assembly a menudo requiere alineación activa, donde el láser y la lente se ajustan mientras el dispositivo está encendido para maximizar la intensidad de la señal. La PCB debe diseñarse con marcadores fiduciales y orificios de utillaje que faciliten esta extrema precisión. Además, el perfil de soldadura debe ajustarse cuidadosamente para evitar el choque térmico en los sensores ópticos sensibles.

Comparación: Opciones comunes y lo que ganas / pierdes

Al especificar una PCB de seguridad LIDAR, los ingenieros se enfrentan a varias opciones arquitectónicas. La decisión a menudo se reduce a un compromiso entre rendimiento, tamaño y costo.

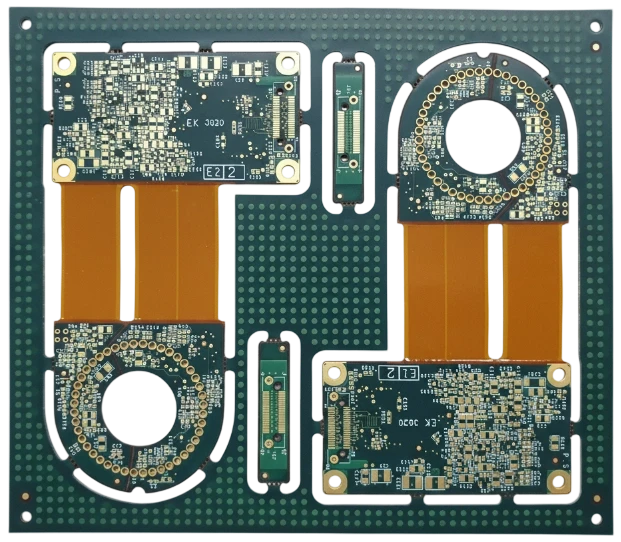

Una decisión importante es el material del sustrato para las capas de alta velocidad. Otra es la estructura física: rígida vs. rígido-flexible. El rígido-flexible es cada vez más popular para LIDAR rotativos para eliminar anillos colectores o cableado poco fiables, pero aumenta el costo.

A continuación se muestra una matriz de decisiones para ayudar a visualizar el impacto de estas elecciones técnicas en el producto final.

Matriz de decisiones: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| Apilamiento Híbrido (Rogers + FR4) | Mejora la integridad de la señal para los pulsos ToF, manteniendo el costo total de la placa más bajo que con materiales de RF completos. |

| Construcción Rígida-Flexible | Elimina conectores y cables, mejorando la fiabilidad en entornos de alta vibración; mayor costo inicial de herramientas. |

| Moneda de Cobre Embebida | Proporciona una refrigeración localizada superior para diodos láser de alta potencia, permitiendo la detección a mayor alcance. |

| FR4 Estándar (High Tg) | Adecuado para LIDAR de corto alcance y baja velocidad; significativamente más económico pero limita los tiempos de subida del pulso y la resolución. |

Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Procesos)

La fiabilidad en aplicaciones de seguridad es binaria: funciona o se viola el perímetro. APTPCB (APTPCB PCB Factory) enfatiza que la fiabilidad comienza en la etapa de diseño y continúa a lo largo de la fabricación.

Integridad de la Señal (Si)

La señal de retorno de un objeto distante es increíblemente débil. Debe ser amplificada por un Amplificador de Transimpedancia (TIA). La pista que conecta el fotodetector al TIA es la línea más crítica de la placa. Debe ser lo más corta posible para minimizar la capacitancia. Cualquier ruido acoplado en esta pista enmascarará la señal de retorno, reduciendo el alcance efectivo del LIDAR.

Integridad de la Potencia (Pi)

Los controladores láser extraen grandes corrientes en ráfagas muy cortas. Si la red de distribución de energía (PDN) tiene una alta impedancia, el voltaje caerá durante el pulso, causando una salida láser inconsistente. Los diseñadores deben usar condensadores de baja inductancia colocados inmediatamente adyacentes a los pines del controlador y utilizar planos de cobre gruesos siempre que sea posible.

Protección Ambiental

Dado que estas unidades a menudo se montan en postes o vallas, están expuestas a los elementos. El Conformal Coating es obligatorio para prevenir la entrada de humedad y la corrosión. Para entornos con alto contenido de azufre o rocío salino, puede ser necesaria una encapsulación o un sellado más robustos.

| Criterios de Aceptación | Especificación Estándar | Requisito Crítico |

|---|---|---|

| Control de Impedancia | ±10% | ±5% (para pares diferenciales de alta velocidad) |

| Clase IPC | Clase 2 (Estándar) | Clase 3 (Fiabilidad Crítica) |

| Limpieza | Lavado Estándar | Prueba de Contaminación Iónica |

| Fiabilidad de Vías | Recubrimiento Estándar | Relleno Conductor/No Conductor + Tapa |

El Futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

El mercado de LIDAR avanza rápidamente hacia soluciones de estado sólido y niveles de integración más altos. Estamos viendo que las funciones del PCB de Gestión de Seguridad se están llevando al límite, con el procesamiento de IA ocurriendo directamente en la placa del sensor LIDAR.

Esta tendencia impulsa la necesidad de interconexiones aún más densas y una mejor gestión térmica para manejar el calor de los procesadores de IA. También estamos viendo un cambio hacia láseres de 1550 nm (más seguros para los ojos), que requieren diferentes materiales detectores (InGaAs) y un manejo especializado del ensamblaje.

Trayectoria de Rendimiento a 5 Años (Ilustrativo)

| Métrica de rendimiento | Hoy (típico) | Dirección a 5 años | Por qué importa |

|---|---|---|---|

| **Nivel de Integración** | Láser/Sensor Discreto + FPGA | Sistema en Chip (SoC) + Óptica Integrada | Reduce el tamaño y el costo de ensamblaje; aumenta los requisitos de densidad de PCB. |

| **Ancho/Espacio de Pista** | 3mil / 3mil | 1.5mil / 1.5mil (mSAP) | Permite un mayor número de canales (más píxeles) en el mismo espacio. |

A medida que la industria evoluciona, asociarse con un fabricante capaz de Fabricación Avanzada de PCB se vuelve crucial para mantenerse al día con estas tolerancias cada vez más estrictas.

Solicitar presupuesto / Revisión DFM para PCB de seguridad LIDAR (Qué enviar)

Cuando esté listo para pasar del prototipo a la producción, proporcionar un paquete de datos completo garantiza precios precisos y preguntas de ingeniería (EQ) más rápidas. Para las placas LIDAR, se requiere especial atención a la definición del material y la pila.

- Archivos Gerber : Formato RS-274X u ODB++.

- Diagrama de pila : Especifique claramente los materiales dieléctricos (por ejemplo, "Rogers RO4350B en la Capa 1-2").

- Requisitos de impedancia : Enumere todas las líneas de impedancia controlada con valores objetivo y capas de referencia.

- Tabla de taladrado : Distinga entre taladros mecánicos y microvías láser.

- Acabado superficial : Se recomienda ENIG o ENEPIG para unión por cable o componentes de paso fino.

- Cantidades : Prototipo (5-10 uds.) vs. Volumen de producción.

- Requisitos Especiales: Tenga en cuenta cualquier recubrimiento de borde, requisitos de monedas de cobre o necesidades específicas de IPC Class 3.

Conclusión

La Placa de Circuito Impreso (PCB) de Seguridad LIDAR representa una convergencia de procesamiento digital de alta velocidad, recepción analógica sensible y transmisión óptica de alta potencia. Es un componente donde el diseño físico dicta directamente la calidad de los datos de seguridad. Un diseño bien ejecutado garantiza que el sistema pueda distinguir entre una hoja que cae y un intruso, independientemente de las condiciones climáticas o de iluminación.

A medida que las demandas de seguridad se vuelven más sofisticadas, la complejidad de fabricación de estas placas continuará aumentando. La colaboración con APTPCB desde las primeras etapas del diseño permite una revisión exhaustiva de Diseño para la Fabricación (DFM), asegurando que su sensor de alto rendimiento pueda producirse de manera confiable y a escala.