Puntos Clave

- Definición: El ensamblaje de PCB médicas va más allá de la fabricación de electrónica estándar al adherirse estrictamente a las normas ISO 13485 y a los requisitos de fiabilidad IPC Clase 3.

- Métricas Críticas: El éxito se mide por el rendimiento a la primera pasada (FPY), los niveles de limpieza iónica y la trazabilidad completa de los componentes hasta el número de lote.

- Concepto Erróneo: Muchos asumen que todas las placas médicas requieren los materiales más caros, pero la selección de materiales debe depender en realidad de la clasificación específica del dispositivo (Clase I, II o III).

- Consejo Profesional: La participación temprana en el Diseño para la Fabricación (DFM) puede reducir los costos de validación hasta en un 30% al detectar errores de huella antes del primer prototipo.

- Validación: Una estrategia de prueba robusta debe combinar la Inspección Óptica Automatizada (AOI), Rayos X y Pruebas en Circuito (ICT) para garantizar cero defectos en aplicaciones críticas para la vida.

- Trazabilidad: Cada componente de la Lista de Materiales (BOM) debe ser rastreable hasta su origen para facilitar retiradas rápidas o investigaciones si se producen fallos en el campo.

Qué significa realmente el ensamblaje de PCB médicas (alcance y límites)

El ensamblaje de PCB médicas es el proceso especializado de fabricación y poblamiento de placas de circuito impreso utilizadas en dispositivos sanitarios, que van desde equipos de diagnóstico hasta implantes de soporte vital. A diferencia de la electrónica de consumo, donde el costo suele ser el principal impulsor, la electrónica médica prioriza la seguridad del paciente, la fiabilidad y el cumplimiento normativo. En APTPCB (Fábrica de PCB de APTPCB), definimos este alcance a través de tres límites críticos: cumplimiento normativo, clasificación de fiabilidad y gestión del ciclo de vida.

Primero, el cumplimiento normativo se centra en la ISO 13485. Este es el estándar del sistema de gestión de calidad específicamente para dispositivos médicos. Requiere procedimientos documentados para cada paso del proceso de ensamblaje, asegurando que cada placa producida sea idéntica al diseño validado.

Segundo, la fiabilidad se rige por la clasificación IPC. La mayoría de los dispositivos médicos se clasifican bajo IPC Clase 2 (Productos Electrónicos de Servicio Dedicado) o IPC Clase 3 (Productos Electrónicos de Alta Fiabilidad). La Clase 3 es obligatoria para sistemas de soporte vital donde el tiempo de inactividad no es una opción. Esto dicta criterios más estrictos para la calidad de las uniones de soldadura, el espesor del chapado y la limpieza.

Tercero, la gestión del ciclo de vida implica un estricto control de cambios. En la fabricación médica, no se puede simplemente cambiar un condensador por una alternativa más barata sin validar que el cambio no afecte el rendimiento clínico. Este control riguroso asegura que el dispositivo aprobado por la FDA o la CE siga siendo el dispositivo fabricado años después.

Métricas importantes (cómo evaluar la calidad)

Una vez que comprenda el alcance, necesitará puntos de datos específicos para medir el éxito y asegurar que el ensamblaje cumpla con los estándares médicos. En la electrónica médica, el "suficientemente bueno" no existe. Debe cuantificar la calidad utilizando métricas que reflejen tanto la salud del proceso de fabricación como la fiabilidad del producto final.

| Métrica | Por qué es importante | Rango típico o factores influyentes | Cómo medir |

|---|---|---|---|

| Rendimiento a la Primera (FPY) | Indica la estabilidad del proceso. Un FPY bajo sugiere problemas sistémicos que podrían conducir a fallos latentes en el campo. | >98% para productos médicos maduros; >95% para placas complejas de tecnología mixta. | (Unidades buenas / Unidades totales que entran en el proceso) × 100. |

| Contaminación Iónica | Los residuos pueden causar crecimiento dendrítico y cortocircuitos, especialmente en entornos hospitalarios húmedos o en implantes. | <1.56 µg/cm² equivalente de NaCl (estándar); <0.75 µg/cm² para alta fiabilidad. | Pruebas ROSE (Resistividad del Extracto de Disolvente) o Cromatografía Iónica. |

| Porcentaje de Vacíos en la Soldadura | Los vacíos en las uniones de soldadura reducen el rendimiento térmico y mecánico, crítico para componentes de potencia y BGAs. | La Clase 3 de IPC permite un área de vacíos máxima del 25%; se prefiere <10% para aplicaciones médicas. | Análisis de inspección por Rayos X 2D o 3D. |

| Trazabilidad de Componentes | Esencial para retiradas de productos. Debe saber qué lote de condensadores se utilizó en qué número de serie. | Cobertura del 100%. Debe vincular la Designación de Referencia (Ref Des) con el Número de Lote del Fabricante. | Sistemas ERP/MES escaneando bobinas durante la colocación. |

| Cobertura de Pruebas | Asegura que los defectos de fabricación sean realmente detectables antes del envío. | >95% de cobertura de defectos potenciales (cortocircuitos, circuitos abiertos, valores incorrectos). | Análisis combinado de las capacidades de AOI, Rayos X, ICT y Pruebas Funcionales. |

| Supervivencia al Ciclo Térmico | Predice la vida útil bajo estrés (por ejemplo, ciclos de esterilización o temperaturas de funcionamiento variables). | -40°C a +85°C (o más amplio según el caso de uso) durante más de 500 ciclos. | Cámaras de Pruebas de Vida Acelerada (ALT). |

Guía de selección por escenario (compensaciones)

Conocer las métricas ayuda, pero diferentes dispositivos médicos requieren diferentes prioridades de fabricación basadas en su aplicación clínica.

No todas las PCB médicas son iguales. Una herramienta de diagnóstico desechable tiene requisitos muy diferentes a los de un marcapasos. Aquí se explica cómo equilibrar las compensaciones en escenarios comunes.

1. Dispositivos Implantables (Marcapasos, Neuroestimuladores)

- Prioridad: Miniaturización extrema y fiabilidad absoluta (IPC Clase 3).

- Compensación: Alto costo y baja tolerancia al rendimiento vs. longevidad.

- Requisito Clave: Uso de materiales biocompatibles y sustratos de alta fiabilidad como el flex de poliimida.

- APTPCB Insight: La limpieza es primordial aquí; cualquier residuo iónico puede causar fallas dentro del cuerpo.

2. Imágenes Diagnósticas (MRI, CT, Ultrasonido)

- Prioridad: Integridad de la señal y procesamiento de datos de alta velocidad.

- Compensación: Apilamientos de capas complejos (más de 12 capas) vs. capacidad de fabricación.

- Requisito Clave: Impedancia controlada y materiales de baja pérdida.

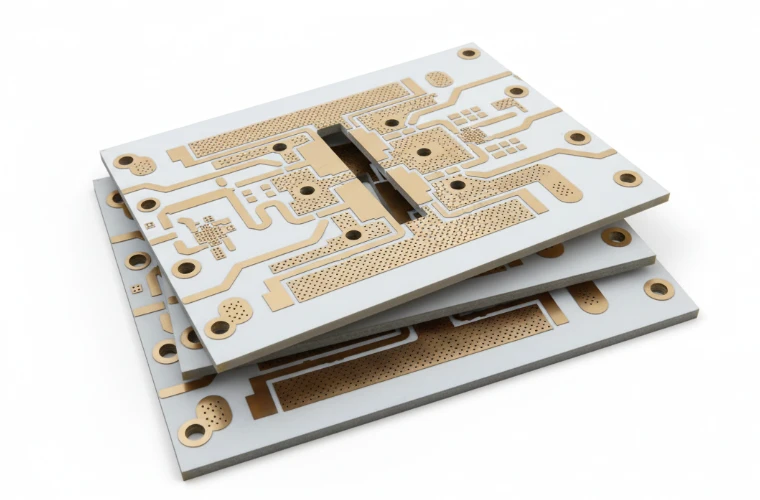

- Recomendación: Utilizar materiales de PCB Rogers para minimizar la pérdida de señal en altas frecuencias.

3. Monitores de Salud Portátiles (parches de ECG, monitores de glucosa)

- Prioridad: Factor de forma (flexibilidad) y consumo de energía.

- Compromiso: Durabilidad vs. comodidad/peso.

- Requisito Clave: Construcción rígido-flexible para adaptarse a carcasas curvas.

- Riesgo: La flexión dinámica puede agrietar las uniones de soldadura si el radio de curvatura es demasiado ajustado.

4. Robótica Quirúrgica

- Prioridad: Control de motor de precisión y baja latencia.

- Compromiso: Gestión térmica vs. densidad de componentes.

- Requisito Clave: PCBs de cobre pesado para manejar altas corrientes para los motores sin sobrecalentamiento.

- Validación: Se requieren pruebas de vibración exhaustivas para simular el entorno operativo.

5. Instrumentación de Laboratorio (Analizadores de Sangre)

- Prioridad: Resistencia química y estabilidad a largo plazo.

- Compromiso: Robustez vs. diseño estético.

- Requisito Clave: Recubrimiento conformado para proteger contra derrames químicos y reactivos.

- Enfoque: La producción de alta mezcla y bajo volumen es común aquí.

6. Equipos de Salud para el Hogar (CPAP, Nebulizadores)

- Prioridad: Rentabilidad y seguridad del usuario (aislamiento).

- Compromiso: Precios de grado de consumo vs. seguridad de grado médico.

- Requisito Clave: Estricta adherencia a los estándares de seguridad UL para inflamabilidad y descarga eléctrica.

- Estrategia: Utilizar materiales FR4 estándar, pero mantener controles de proceso estrictos.

Del diseño a la fabricación (puntos de control de implementación)

Después de seleccionar el enfoque adecuado para su escenario, la atención se centra en la ejecución paso a paso del proceso de ensamblaje.

Esta fase es donde el diseño teórico se encuentra con la realidad física de la fabricación. Recomendamos los siguientes puntos de control para asegurar que su ensamblaje de PCB médico funcione sin problemas.

Punto de control 1: Verificación de materiales

- Recomendación: Verificar que el laminado (FR4, Rogers, Flex) coincida con el archivo UL y la clasificación de inflamabilidad especificada.

- Riesgo: El uso de materiales no certificados puede anular las presentaciones FDA 510(k).

- Aceptación: Certificado de Conformidad (CoC) del proveedor del laminado.

Punto de control 2: Revisión de Diseño para Fabricación (DFM)

- Recomendación: Realizar una verificación DFM exhaustiva antes de pedir las plantillas.

- Riesgo: Los tamaños de las almohadillas demasiado pequeños para los anillos anulares de Clase 3 causarán roturas.

- Aceptación: Aprobación del informe DFM. Puede utilizar las directrices DFM para prepararse.

Punto de control 3: Impresión de pasta de soldadura

- Recomendación: Utilizar plantillas electroformadas para componentes de paso fino (0201, BGA).

- Riesgo: La pasta insuficiente provoca uniones abiertas; demasiada provoca puentes.

- Aceptación: Datos de volumen de la Inspección de Pasta de Soldadura (SPI) 3D.

Punto de control 4: Colocación de componentes

- Recomendación: Verificar la configuración del alimentador para asegurar que se cargue el MPN (Número de Pieza del Fabricante) correcto.

- Riesgo: El voltaje nominal incorrecto del condensador puede provocar una falla catastrófica.

- Aceptación: Registros de verificación de la máquina e Inspección del Primer Artículo (FAI).

Punto de Control 5: Perfilado de Reflujo y Control de BGA

- Recomendación: Optimizar el perfil térmico para minimizar los vacíos en los Ball Grid Arrays (BGAs).

- Enfoque LSI: control de vacíos en BGA: plantilla, reflujo y criterios de rayos X.

- Plantilla: El diseño de la apertura debe reducirse (por ejemplo, 70-80% de la almohadilla) para evitar el atrapamiento excesivo de gases de fundente.

- Reflujo: Una zona de remojo permite que los volátiles escapen antes de que la aleación se derrita.

- Criterios: La Clase 3 de IPC exige límites estrictos en el tamaño de los vacíos (típicamente <25% del área de la bola).

- Aceptación: Gráfico de perfil térmico dentro de las especificaciones.

Punto de Control 6: Inspección Óptica Automatizada (AOI)

- Recomendación: Implementar AOI después del reflujo para todas las placas.

- Enfoque LSI: inspección AOI vs rayos X: qué defectos detecta cada uno.

- AOI: Ideal para defectos visibles como polaridad, efecto lápida, puentes y piezas faltantes. Se basa en la reflexión de la luz y cámaras.

- Rayos X: Esencial para uniones ocultas (BGA, QFN, LGA). Detecta vacíos, cortocircuitos debajo del encapsulado y defectos de cabeza de almohada que el AOI no puede ver.

- Aceptación: Cero falsos positivos; verificado por operador humano.

Punto de Control 7: Prueba en Circuito (ICT) / Sonda Volante

- Recomendación: Realizar pruebas eléctricas para verificar los valores de los componentes y detectar cortocircuitos/circuitos abiertos.

- Riesgo: Los componentes pasivos con el valor incorrecto pero el tamaño de encapsulado correcto son invisibles para la AOI.

- Aceptación: Registro de Aprobado/Fallido para cada número de serie.

Punto de control 8: Limpieza y Recubrimiento Conformado

- Recomendación: Lavar las placas para eliminar los residuos de fundente, luego aplicar recubrimiento si es necesario para protección contra la humedad.

- Riesgo: Los residuos iónicos causan corrosión con el tiempo.

- Aceptación: Resultados de la prueba de contaminación iónica.

Errores comunes (y el enfoque correcto)

Incluso con un plan sólido, ciertos escollos pueden descarrilar un proyecto de electrónica médica si no se anticipan.

Estos errores a menudo provienen de tratar las placas médicas como electrónica de consumo. Evitarlos ahorra tiempo y dolores de cabeza regulatorios.

Ignorar la obsolescencia de los componentes:

- Error: Diseñar con piezas que están cerca del fin de su vida útil (EOL).

- Corrección: Verificar el estado del ciclo de vida de cada componente. Los productos médicos tienen ciclos de vida largos (5-10 años), así que seleccione piezas con disponibilidad a largo plazo garantizada.

Puntos de prueba insuficientes:

- Error: Eliminar puntos de prueba para ahorrar espacio, haciendo imposible el ICT.

- Corrección: Priorizar la capacidad de prueba. Si los puntos de prueba físicos no encajan, planifique un escaneo de límites (JTAG) extenso o accesorios de prueba funcionales.

Documentación ambigua:

- Error: Enviar archivos Gerber sin un plano de fabricación o notas de ensamblaje.

- Corrección: Proporcione un paquete completo que incluya la pila de capas (stackup), el plano de perforación (drill chart), los requisitos de clase IPC y el color de la máscara de soldadura/serigrafía.

Ignorar los efectos de la esterilización:

- Error: Elegir materiales que se degradan bajo esterilización Gamma, EtO o en Autoclave.

- Corrección: Verifique que el sustrato de la PCB, la máscara de soldadura y los componentes puedan soportar el método de esterilización previsto para el dispositivo final.

Especificar tolerancias excesivas:

- Error: Requerir una impedancia de +/- 1% en las pistas cuando +/- 10% es suficiente.

- Corrección: Las tolerancias estrictas aumentan el costo y el desperdicio. Utilice una calculadora de impedancia para determinar parámetros realistas.

Compromiso tardío con el proveedor:

- Error: Terminar el diseño antes de hablar con el fabricante.

- Corrección: Involucre a APTPCB temprano. Podemos sugerir optimizaciones de la pila de capas que mejoren el rendimiento sin cambiar el rendimiento de la señal.

Preguntas Frecuentes

Para aclarar cualquier incertidumbre restante, aquí están las respuestas a las preguntas más frecuentes que recibimos con respecto al ensamblaje médico.

P: ¿Cuál es la diferencia entre ISO 9001 e ISO 13485? R: ISO 9001 es un estándar general de gestión de calidad. ISO 13485 es específico para dispositivos médicos, añadiendo requisitos estrictos para la gestión de riesgos, la documentación y la trazabilidad que ISO 9001 no cubre.

P: ¿Pueden las PCB médicas usar soldadura sin plomo? A: Sí, la mayoría de los dispositivos médicos ahora cumplen con RoHS (sin plomo). Sin embargo, algunas categorías críticas de soporte vital aún tienen exenciones que permiten el uso de soldadura con plomo para prevenir los bigotes de estaño, aunque esto es cada vez más raro.

P: ¿Cómo manejan la programación del firmware? R: Podemos preprogramar los circuitos integrados antes de su colocación o programarlos en la placa utilizando un dispositivo de prueba. Requerimos una verificación de suma de comprobación para asegurar que el código se cargue correctamente.

P: ¿Cuál es el plazo de entrega típico para el ensamblaje de PCB médicas? R: Los prototipos se pueden realizar en 24-72 horas. Las tiradas de producción suelen tardar de 2 a 4 semanas, dependiendo de los plazos de entrega de los componentes y la complejidad de las pruebas requeridas.

P: ¿Admiten placas rígido-flexibles para dispositivos médicos portátiles? R: Sí, las placas rígido-flexibles son muy comunes en los dispositivos médicos portátiles. Admitimos apilamientos complejos para permitir que el dispositivo se adapte al cuerpo del paciente.

P: ¿Cómo se maneja la confidencialidad? R: Firmamos un Acuerdo de Confidencialidad (NDA) antes de recibir cualquier dato. Su propiedad intelectual está protegida durante todo el proceso de fabricación.

P: ¿Qué sucede si un componente está agotado? R: Proponemos alternativas con forma, ajuste y función idénticos. Sin embargo, en el ensamblaje médico, usted (el cliente) debe aprobar cualquier alternativa antes de que procedamos.

P: ¿Es obligatoria la inspección por rayos X? R: Para placas con BGAs, LGAs o QFNs (componentes sin plomo), la inspección por rayos X es obligatoria para garantizar la calidad de las uniones de soldadura. Para placas con solo terminales visibles, la AOI (Inspección Óptica Automática) suele ser suficiente.

Páginas y herramientas relacionadas

Para un análisis técnico más profundo y para preparar sus datos para la producción, utilice estos recursos específicos.

- Directrices DFM: Reglas de diseño detalladas para asegurar que su placa sea fabricable.

- Ensamblaje SMT y THT: Descripción general del proceso de ensamblaje principal para placas médicas con contenido mixto SMT/THT.

- Calculadora de Impedancia: Calcule el ancho y espaciado de las pistas para líneas de impedancia controlada.

- Obtener una Cotización: Envíe sus archivos para una estimación detallada de costos.

Glosario (términos clave)

Finalmente, asegure una comunicación clara revisando la terminología estándar de la industria utilizada en la fabricación de electrónica médica.

| Término | Definición |

|---|---|

| IPC-A-610 Clase 3 | El estándar más alto para la aceptación de ensamblajes electrónicos, requerido para dispositivos médicos de alta fiabilidad y soporte vital. |

| ISO 13485 | El estándar internacional de gestión de calidad específicamente para la industria de dispositivos médicos. |

| BOM (Lista de Materiales) | Una lista exhaustiva de todos los componentes, incluyendo MPN, cantidades y designadores de referencia. |

| Archivos Gerber | El formato de archivo estándar utilizado para transmitir datos de capas de PCB (cobre, máscara de soldadura, perforación) al fabricante. |

| Marcador Fiducial | Una marca de cobre en la PCB utilizada por las máquinas de ensamblaje para la alineación óptica. |

| Soldadura por Reflujo | Un proceso donde la pasta de soldadura se funde en un horno para fijar componentes de montaje superficial. |

| Soldadura por ola | Un proceso utilizado principalmente para componentes de orificio pasante donde la placa pasa sobre una ola de soldadura fundida. |

| SMT (Tecnología de Montaje Superficial) | Un método donde los componentes se montan directamente sobre la superficie de la PCB. |

| AOI (Inspección Óptica Automatizada) | Un sistema basado en cámara que escanea la PCB en busca de defectos visuales como piezas faltantes o errores de polaridad. |

| AXI (Inspección Automatizada por Rayos X) | Un método de inspección que utiliza rayos X para ver las uniones de soldadura ocultas bajo componentes como los BGA. |

| ICT (Prueba en Circuito) | Un método de prueba que utiliza un accesorio de "lecho de agujas" para verificar la integridad eléctrica de los componentes individuales. |

| Recubrimiento Conformado | Una capa química protectora aplicada a la PCB para protegerla contra la humedad, el polvo y los productos químicos. |

| Trazabilidad | La capacidad de rastrear el historial, la aplicación o la ubicación de un artículo (componente) mediante una identificación registrada. |

Conclusión (próximos pasos)

Resumir el camino desde la definición hasta la validación asegura que su proyecto esté listo para el mercado.

El ensamblaje de PCB médicas es una disciplina que no tolera errores. Requiere una sinergia entre un diseño robusto, una selección precisa de materiales y un socio de fabricación que comprenda la seriedad de los estándares IPC Clase 3. Desde el control de los huecos BGA hasta la garantía de una trazabilidad completa, cada paso protege al paciente final. Para avanzar, prepare su paquete de datos, que incluye archivos Gerber, lista de materiales (BOM), planos de ensamblaje y requisitos de prueba. En APTPCB, estamos listos para revisar su documentación y guiarle a través de la transición del prototipo a la producción en volumen.

¿Listo para validar su diseño médico? Contáctenos hoy mismo para una revisión DFM exhaustiva.