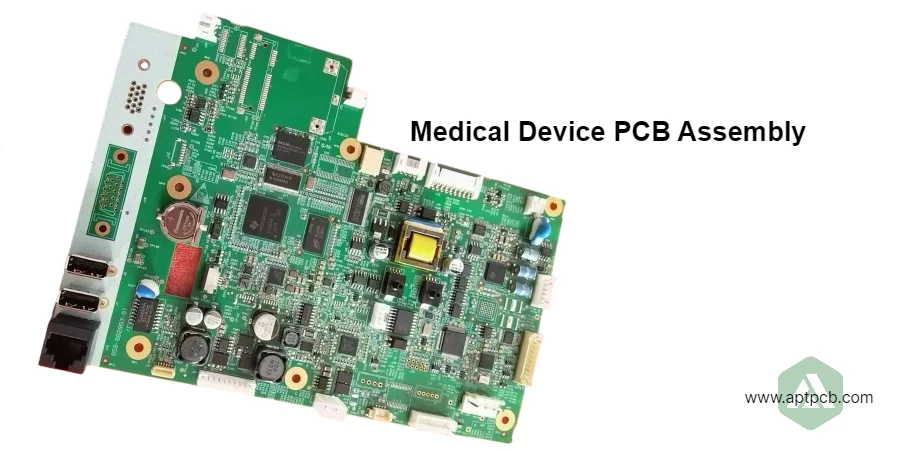

Los ensamblajes de PCB para dispositivos médicos implementan monitoreo de pacientes, equipos de diagnóstico y sistemas terapéuticos que requieren gestión de calidad ISO 13485, seguridad eléctrica IEC 60601, materiales biocompatibles y cumplimiento normativo de la FDA, soportando monitores de signos vitales, imágenes diagnósticas, bombas de infusión e instrumentos quirúrgicos que exigen una fabricación validada, pruebas exhaustivas y trazabilidad completa a lo largo de ciclos de vida de productos de 10 a 15 años con tolerancia cero a fallas que afecten la seguridad del paciente.

En APTPCB, ofrecemos servicios de ensamblaje de dispositivos médicos con experiencia en dispositivos médicos, implementando procesos certificados ISO 13485 y fabricación validada que soporta dispositivos médicos de Clase I a Clase III.

Lograr el cumplimiento de ISO 13485 y FDA

La fabricación de dispositivos médicos requiere un sistema de gestión de calidad ISO 13485, controles de diseño de la FDA (21 CFR Parte 820) y documentación exhaustiva que respalde las presentaciones regulatorias y las auditorías. Los desafíos regulatorios incluyen la validación de procesos (IQ/OQ/PQ), los archivos de historial de diseño, los registros maestros de dispositivos y el control de cambios. El incumplimiento inadecuado impide la autorización de la FDA, provoca hallazgos de auditoría que requieren acciones correctivas o resulta en cartas de advertencia que afectan el negocio — impactando significativamente el acceso al mercado, los lanzamientos de productos y la posición regulatoria.

En APTPCB, nuestro ensamblaje implementa procesos certificados ISO 13485 que logran el cumplimiento de la FDA y la preparación para auditorías.

Implementación del Cumplimiento Normativo

- Sistema de Calidad ISO 13485: Procesos certificados que cubren los controles de diseño, la validación de procesos y la gestión de riesgos con documentación del sistema de calidad.

- Validación de Procesos: Protocolos IQ/OQ/PQ que validan que los procesos de fabricación cumplen con las especificaciones con evidencia documentada que respalda las presentaciones regulatorias.

- Soporte de Archivos de Historial de Diseño: Documentación exhaustiva que rastrea las entradas de diseño, la verificación, la validación y las actividades de gestión de riesgos.

- Sistemas de Trazabilidad: Seguimiento de lotes, numeración serial y registro de resultados de pruebas que permiten una genealogía completa del dispositivo desde los componentes hasta el envío final.

- Control de Cambios: Gestión rigurosa de cambios con evaluación de impacto, validación y documentación, manteniendo el cumplimiento normativo.

- Soporte de Auditorías: Organización de auditorías de la FDA, organismos notificados o clientes, demostrando el cumplimiento y facilitando las aprobaciones regulatorias.

Soporte para la Autorización de la FDA

A través de la certificación ISO 13485, procesos validados y una amplia experiencia en documentación, APTPCB permite a los fabricantes de dispositivos médicos obtener la autorización 510(k) de la FDA, el marcado CE y las aprobaciones regulatorias globales, apoyando la introducción en el mercado.

Garantizando la Seguridad Eléctrica IEC 60601

Los dispositivos médicos que contactan o están cerca de los pacientes requieren seguridad eléctrica IEC 60601-1, incluyendo aislamiento reforzado (4kV), límites de corriente de fuga (<100μA contacto con el paciente) y protección integral contra peligros eléctricos. Los desafíos de seguridad incluyen lograr distancias de fuga/separación adecuadas, validar las barreras de aislamiento e implementar una toma de tierra protectora o doble aislamiento. Una implementación de seguridad inadecuada impide la certificación, crea riesgos de descarga para el paciente o causa incidentes de seguridad en el campo, lo que impacta significativamente la seguridad del paciente, la responsabilidad del producto y el cumplimiento normativo.

En APTPCB, nuestra fabricación implementa la seguridad eléctrica IEC 60601, logrando la protección del paciente y el cumplimiento normativo.

Implementación de la Seguridad Eléctrica

- Diseño de aislamiento reforzado: Distancias de fuga/separación >8mm entre las conexiones de paciente y la alimentación de red, cumpliendo los requisitos de IEC 60601-1 con validación de la calidad de las pruebas.

- Control de corriente de fuga: Diseño de circuito y selección de componentes que limitan las corrientes de fuga a tierra, de fuga del envolvente y de fuga del paciente por debajo de los límites de seguridad.

- Medios de protección: Aislamiento tipo BF o CF para las partes aplicadas al paciente, proporcionando una protección adecuada basada en el riesgo de la aplicación.

- Integridad de la toma de tierra de protección: Conexiones de toma de tierra de protección de baja resistencia (<0,1Ω) con monitorización e indicación de fallos cuando sea necesario.

- Pruebas Hipot: Pruebas de producción que aplican 2x la tensión de trabajo + 1000V, validando la integridad del aislamiento en cada unidad.

- Cumplimiento EMC: Pruebas EMC IEC 60601-1-2 que aseguran que los dispositivos no emiten interferencias que afecten a otros equipos ni son susceptibles a EMI externas.

Garantía de seguridad del paciente

A través de la experiencia en IEC 60601, el diseño de seguridad eléctrica validado y los protocolos de prueba exhaustivos, APTPCB entrega dispositivos médicos que cumplen con los requisitos de seguridad eléctrica, protegiendo a los pacientes y al personal clínico mientras logran la certificación regulatoria.

Implementación de materiales y recubrimientos biocompatibles

Los dispositivos médicos que entran en contacto con la piel o fluidos corporales requieren materiales biocompatibles que cumplan con la norma ISO 10993, previniendo la citotoxicidad, la sensibilización o la irritación. Los desafíos de la biocompatibilidad incluyen la selección de materiales, la validación de recubrimientos y pruebas exhaustivas que demuestren la seguridad. Una biocompatibilidad inadecuada provoca reacciones adversas en los pacientes, fallos en el cumplimiento normativo o retiradas de productos, lo que afecta significativamente la seguridad del paciente y el acceso al mercado.

En APTPCB, nuestra fabricación implementa procesos biocompatibles que respaldan los dispositivos médicos en contacto con el cuerpo.

Implementación de la Biocompatibilidad

- Selección de materiales: Laminados de PCB biocompatibles, recubrimientos conformes de grado médico y acabados superficiales apropiados que cumplen con la norma ISO 10993 con experiencia en recubrimiento conformado de PCB.

- Validación de recubrimientos: Recubrimientos de parileno o uretano de grado médico que proporcionan una encapsulación completa, evitando el contacto del tejido con la electrónica.

- Pruebas ISO 10993: Pruebas de citotoxicidad, sensibilización, irritación y toxicidad sistémica que validan la seguridad del material para el contacto previsto con el paciente.

- Validación de limpieza: Procesos de limpieza validados que eliminan residuos de fundente y contaminantes, asegurando la biocompatibilidad y previniendo la contaminación.

- Entorno de fabricación: Áreas de ensamblaje controladas que mantienen estándares de limpieza, previniendo la contaminación por partículas de los dispositivos médicos.

Dispositivos Médicos Biocompatibles

Mediante la selección de materiales biocompatibles, procesos de recubrimiento validados y pruebas ISO 10993 coordinadas con entornos de ensamblaje limpios, APTPCB permite dispositivos médicos seguros para el contacto con el paciente, soportando instrumentos quirúrgicos, monitores y aplicaciones terapéuticas.

Proporcionando mediciones analógicas y fisiológicas de precisión

Los dispositivos médicos miden signos vitales (ECG, SpO2, presión arterial, temperatura) que requieren front-ends analógicos de precisión, diseño de bajo ruido y validación de la precisión clínica. Los desafíos de medición incluyen el rechazo de artefactos de movimiento, la prevención de interferencias de 50/60 Hz y el logro de correlación clínica. Una implementación de medición inadecuada causa lecturas imprecisas que afectan las decisiones clínicas, falsas alarmas que provocan fatiga por notificación o fallas en el cumplimiento normativo, lo que impacta significativamente la utilidad clínica y la seguridad del paciente.

En APTPCB, nuestro ensamblaje soporta mediciones médicas de precisión que cumplen con las especificaciones de precisión clínica.

Implementación de mediciones médicas

- Diseño analógico de bajo ruido: ADCs de alta resolución (16-24 bits), amplificadores de precisión y conexión a tierra adecuada que logran un SNR >80 dB para señales de biopotencial.

- Rechazo de artefactos de movimiento: Filtrado adaptativo y algoritmos de procesamiento de señales que mantienen la precisión de la medición a pesar del movimiento del paciente.

- Aislamiento y protección: Amplificadores de aislamiento de grado médico y circuitos de protección contra desfibriladores que garantizan la seguridad del paciente y la supervivencia del dispositivo.

- Validación de la Precisión Clínica: Estudios de correlación que comparan las mediciones del dispositivo con equipos médicos de referencia para validar las especificaciones de precisión.

- Estándares Reconocidos por la FDA: Diseño según los estándares AAMI (EC13 para ECG, EC57 para oximetría de pulso) que respalda las presentaciones regulatorias.

Mediante un diseño analógico de precisión y una validación clínica coordinada con la experiencia en pruebas funcionales, APTPCB permite que los dispositivos médicos logren una precisión de medición de grado clínico, lo que respalda aplicaciones críticas de monitoreo de pacientes y diagnóstico.

Soporte para Dispositivos Estériles y de Un Solo Uso

Los instrumentos quirúrgicos y los dispositivos médicos desechables requieren diseños que soporten la esterilización (autoclave, ETO, radiación) o una construcción de un solo uso que cumpla con los objetivos de costo mientras mantiene el rendimiento y la seguridad. Los desafíos de la esterilización incluyen la selección de componentes y materiales que sobrevivan a los ciclos de esterilización, el mantenimiento del rendimiento eléctrico después de la esterilización y el logro de los objetivos de costo para los desechables. Una compatibilidad de esterilización inadecuada causa fallas en el dispositivo después de la esterilización, limita las opciones de esterilización o requiere costosos retrabajos, lo que impacta significativamente la viabilidad del producto y la adopción hospitalaria.

En APTPCB, apoyamos la fabricación de dispositivos médicos estériles con diseños compatibles con la esterilización y un ensamblaje optimizado en costos.

Soporte para Dispositivos Estériles

Compatibilidad con la Esterilización

- Selección de componentes que sobreviven a múltiples ciclos de autoclave, ETO o irradiación gamma sin degradación.

- Validación de materiales que confirma que los laminados de PCB, recubrimientos y adhesivos mantienen sus propiedades después de la esterilización.

- Pruebas de validación que demuestran que el rendimiento eléctrico y mecánico no cambia después de los ciclos de esterilización especificados.

Optimización para un solo uso

- Diseños optimizados en costos que logran precios de dispositivos desechables manteniendo los requisitos de seguridad y rendimiento.

- Procesos de ensamblaje simplificados que reducen los costos de fabricación, permitiendo modelos de negocio de un solo uso.

- Sistemas de embalaje y barrera estéril que mantienen la esterilidad durante la distribución y el almacenamiento.

A través de la experiencia en esterilización y un diseño consciente de los costos, coordinado con las capacidades de fabricación de PCB especiales, APTPCB permite dispositivos médicos tanto reutilizables como de un solo uso que cumplen con los requisitos clínicos y los objetivos económicos.

Garantía de trazabilidad completa y registros de calidad

Las regulaciones de dispositivos médicos exigen una trazabilidad completa desde las materias primas hasta el uso por parte del paciente, lo que permite la gestión de retiradas, la investigación de quejas y la mejora continua. Los desafíos de la trazabilidad incluyen la gestión de lotes de componentes, la asignación de números de serie y el archivo de resultados de pruebas. Una trazabilidad inadecuada impide retiradas efectivas, complica las investigaciones de fallos o resulta en hallazgos regulatorios, lo que impacta significativamente la gestión de calidad y el cumplimiento normativo.

En APTPCB, nuestra fabricación proporciona una trazabilidad completa que respalda los requisitos de calidad de los dispositivos médicos.

Implementación de la Trazabilidad

- Seguimiento de lotes de componentes: Registro de los lotes de componentes utilizados en cada dispositivo, lo que permite retiradas dirigidas y la gestión de la calidad del proveedor.

- Control de números de serie: Identificación única del dispositivo que permite el seguimiento del historial individual del dispositivo a lo largo de su ciclo de vida.

- Archivo de resultados de pruebas: Registros permanentes de todas las pruebas eléctricas, inspecciones y validaciones realizadas en cada unidad.

- Historial electrónico del dispositivo: Sistemas de bases de datos que vinculan componentes, procesos, pruebas y calibraciones a dispositivos específicos.

- Gestión de quejas: Procedimientos de investigación que vinculan los problemas de campo con los registros de fabricación para apoyar el análisis de la causa raíz. A través de sistemas de trazabilidad exhaustivos y documentación de calidad coordinados con los procesos de control de calidad de entrada, APTPCB permite a los fabricantes de dispositivos médicos cumplir con los requisitos reglamentarios y respaldar la gestión de calidad a lo largo de todo el ciclo de vida de los dispositivos.