Proceso SMT de módulos mmWave: respuesta rápida (30 segundos)

El proceso SMT de módulos mmWave requiere tolerancias significativamente más estrictas que el SMT estándar debido a las cortas longitudes de onda (1 mm–10 mm) involucradas. Incluso desviaciones físicas menores en el volumen de soldadura o la alineación de los componentes pueden causar una degradación severa de la señal o cambios de frecuencia.

- Precisión de colocación: Debe mantenerse dentro de ±10 µm a ±25 µm; el estándar de ±50 µm a menudo es insuficiente para las rutas de señal mmWave.

- Vacíos de soldadura: Los vacíos en las almohadillas de señal deben mantenerse por debajo del 5% (área) para evitar discontinuidades de impedancia; los vacíos en las almohadillas de tierra por debajo del 15% para la gestión térmica.

- Diseño de la plantilla: Requiere plantillas electropulidas o nanorecubiertas con una estricta reducción de apertura (típicamente 1:0,8 o 1:0,75) para evitar puentes de soldadura en componentes de paso fino.

- Perfil de reflujo: Un perfil lineal o una zona de remojo optimizada es fundamental para minimizar la formación de vacíos en LGAs y BGAs utilizados en módulos mmWave.

- Inspección: 100% SPI (Inspección de Pasta de Soldadura) y rayos X son obligatorios; el AOI visual no puede detectar anomalías críticas en las uniones de soldadura bajo blindajes de RF o componentes con terminación inferior.

- Manipulación de materiales: El control del Nivel de Sensibilidad a la Humedad (MSL) es más estricto, ya que la expansión de la humedad durante el reflujo puede agrietar los laminados sensibles de alta frecuencia.

Cuándo se aplica (y cuándo no) el proceso SMT de módulos mmWave

Comprender cuándo aplicar protocolos SMT de ultraprecisión frente al ensamblaje estándar ayuda a equilibrar el costo y el rendimiento. Aplique un proceso SMT mmWave estricto cuando:

- La frecuencia excede los 24 GHz: Aplicaciones como 5G FR2, radar automotriz de 77 GHz o WiGig de 60 GHz requieren una geometría precisa para mantener la integridad de la señal.

- Se utilizan chips desnudos (bare die) o Flip-Chip: Los métodos de conexión directa en el sustrato del módulo exigen una precisión de colocación de grado semiconductor.

- Los componentes son 0201 o más pequeños: El diseño de la plantilla para pasivos 0201/01005 en redes de adaptación de RF es crítico para la sintonización.

- Los módulos utilizan PCBs con cavidades: El ensamblaje implica colocar componentes en cavidades empotradas, lo que requiere un espacio libre especializado para la boquilla de pick-and-place y control del eje Z.

- Antena en paquete (AiP): Los elementos de la antena están integrados, lo que significa que cualquier desalineación del ensamblaje desajusta directamente el patrón de radiación.

Un proceso SMT estándar es suficiente cuando:

- Frecuencias por debajo de 6 GHz: Los dispositivos LTE, Wi-Fi (2.4/5GHz) y IoT estándar generalmente toleran variaciones estándar de la Clase IPC 2.

- Secciones solo digitales: La gestión de energía o la lógica de control digital en la misma placa (lejos del front-end de RF) no necesitan una precisión de ±10 µm.

- Módulos con conectores: Si la función mmWave está completamente contenida en un módulo de lata metálica precertificado que simplemente se suelda a una placa principal (aunque el módulo en sí requirió el proceso).

- Prototipado para verificación lógica: Si solo está probando la interfaz digital y no caracterizando el rendimiento de RF.

Reglas y especificaciones del proceso SMT del módulo mmWave (parámetros clave y límites)

Los siguientes parámetros definen el éxito del proceso SMT del módulo mmWave. Desviarse de estos rangos a menudo resulta en fallas funcionales que no pueden ser retrabajadas.

| Regla | Valor/Rango Recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Precisión de Colocación (X/Y) | ±10µm a ±25µm (3σ) | La desalineación altera la impedancia y el acoplamiento de la línea de transmisión. | AOI / Rayos X post-refusión | Pérdida de señal, cambio de frecuencia. |

| Fuerza de Colocación | 1.5N – 3.0N (depende del componente) | Una fuerza excesiva agrieta los sustratos cerámicos frágiles o deforma los bultos. | Registros de retroalimentación de fuerza del eje Z | Chip agrietado, circuitos abiertos. |

| Tipo de Pasta de Soldar | Tipo 4.5 o Tipo 5 (SAC305) | Se necesitan esferas de polvo más pequeñas para pasos finos y pads 01005. | Etiqueta del bote de pasta / SPI | Liberación insuficiente, uniones granulosas. |

| Espesor de la Plantilla | 80µm – 100µm | Controla el volumen de soldadura para evitar puentes y capacitancia excesiva. | Verificación láser / Volumen SPI | Cortocircuitos, capacitancia parasitaria. |

| Reducción de Apertura | 10-25% de reducción | Evita bolas de soldadura y puentes en IC RF de paso fino. | Verificación Gerber/Plantilla | Formación de bolas de soldadura, cortocircuitos. |

| Vacíos en la Almohadilla de Señal | < 5% del área | Los vacíos cambian la constante dieléctrica efectiva y la impedancia. | Rayos X 3D / Tomografía Computarizada | VSWR alto, reflexión de señal. |

| Vacíos en la almohadilla de tierra | < 15-20% del área | La conexión a tierra es crucial para la supresión de ruido y la disipación de calor. | Rayos X 3D | Apagado térmico, aumento del nivel de ruido. |

| Temperatura pico de reflujo | 235°C – 245°C | Asegura una humectación completa sin dañar los laminados RF sensibles. | Perfilador térmico | Juntas frías o delaminación. |

| Tiempo por encima del liquidus (TAL) | 45s – 75s | Permite que los volátiles del fundente escapen, reduciendo los vacíos. | Perfilador térmico | Alta formación de vacíos, uniones frágiles. |

| Malla de máscara de soldadura | > 75µm (si es posible) | Evita puentes de soldadura entre almohadillas. | Inspección de entrada de PCB | Puentes, retrabajo difícil. |

| Coplanaridad del componente | < 80µm | Asegura que todos los pines contacten la pasta durante el reflujo. | Hoja de datos del componente / Control de calidad de entrada | Aperturas (Head-in-Pillow). |

Pasos de implementación del proceso SMT del módulo mmWave (puntos de control del proceso)

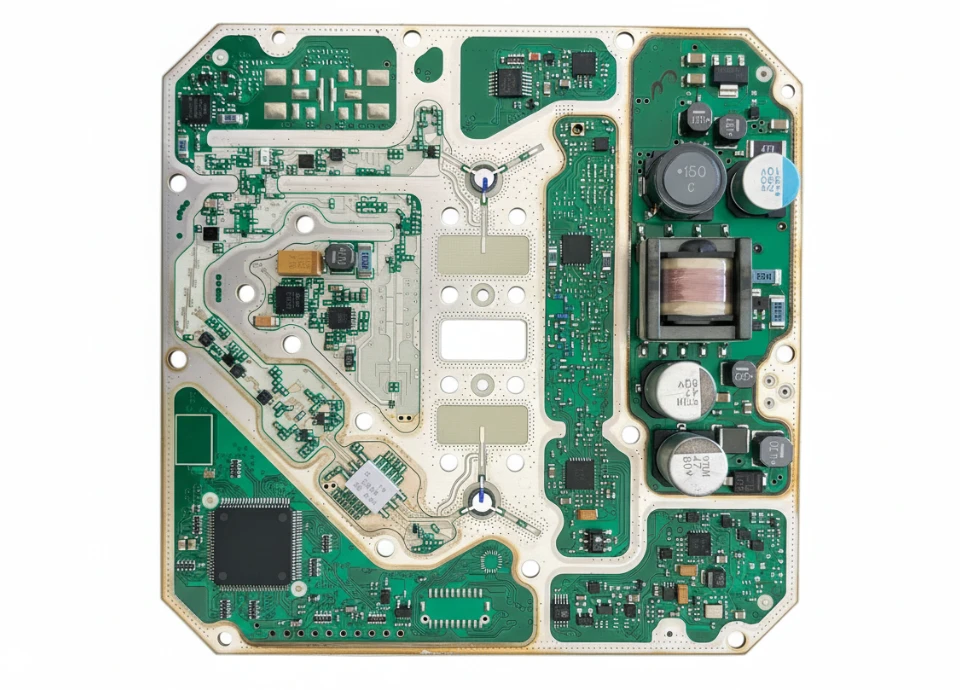

La ejecución de un robusto proceso SMT para módulos mmWave en APTPCB (Fábrica de PCB APTPCB) implica un estricto control del proceso en cada etapa.

Impresión de pasta de soldadura (SPI obligatorio)

- Acción: Aplicar pasta Tipo 4.5/5 utilizando una plantilla con recubrimiento nano.

- Parámetro clave: Eficiencia de transferencia de volumen > 90%, alineación < 10µm.

- Aceptación: La máquina SPI pasa sin violaciones de altura/volumen.

Colocación de componentes de alta precisión

- Acción: Montar pasivos e ICs de RF utilizando máquinas de colocación de alta velocidad y alta precisión.

- Parámetro clave: Velocidad de colocación reducida al 60-70% para minimizar la vibración; usar boquillas de baja fuerza.

- Aceptación: Verificación visual de la alineación antes del reflujo (AOI pre-reflujo).

Soldadura por Reflujo (Ambiente de Nitrógeno)

- Acción: Reflujo en una atmósfera de Nitrógeno (N2) (< 1000ppm O2).

- Parámetro clave: El N2 previene la oxidación, mejorando la humectación y reduciendo significativamente la formación de huecos.

- Aceptación: El perfil cae dentro de la ventana de proceso específica (remojo vs. rampa hasta el pico).

Limpieza de Residuos de Flux (Crítico para RF)

- Acción: Lavar los módulos para eliminar los residuos de flux.

- Parámetro clave: Contaminación iónica < 1,56 µg/cm² equivalente de NaCl.

- Aceptación: Prueba ROSE o Cromatografía Iónica; los residuos de flux absorben humedad y alteran las propiedades de RF.

Inspección por Rayos X (AXI)

- Acción: Inspeccionar las almohadillas de tierra y señal de BGA/LGA/QFN.

- Parámetro clave: Cálculo de huecos por tipo de almohadilla (Señal < 5%, Tierra < 15%).

- Aceptación: Aprobación/rechazo automatizado basado en reglas de porcentaje de huecos.

Fijación de la Caja de Blindaje

- Acción: Colocar y soldar las cajas de blindaje de RF (a menudo un paso secundario o soldadura selectiva).

- Parámetro clave: Asegurarse de que la conexión a tierra del blindaje no haga cortocircuito con los componentes internos.

- Aceptación: Verificación visual del asiento del blindaje y la continuidad del filete de soldadura.

Prueba Funcional y Ajuste

- Acción: Verificar el rendimiento de RF (Ganancia, Pérdida de Retorno).

- Parámetro clave: La sintonización y el ajuste de la antena pueden ser necesarios si el rendimiento se desvía.

- Aceptación: El módulo cumple con las especificaciones de EVM (Error Vector Magnitude) y potencia de salida.

Solución de problemas del proceso SMT de módulos mmWave (modos de fallo y soluciones)

Cuando los módulos mmWave fallan, la causa raíz suele ser microscópica. Utilice esta tabla para diagnosticar problemas en el proceso SMT de módulos mmWave.

Síntoma: Alta pérdida de señal / VSWR deficiente

- Causas: Exceso de soldadura en las almohadillas de señal (carga capacitiva), grandes huecos en la trayectoria de la señal o desalineación de componentes.

- Comprobaciones: Rayos X para huecos; Sección transversal para la forma de la unión de soldadura.

- Solución: Optimizar la apertura de la plantilla (reducir volumen); ajustar el perfil de reflujo para reducir los huecos.

- Prevención: Ajustar los límites de SPI; usar reflujo al vacío si persisten los huecos.

Síntoma: Desplazamiento de frecuencia (Desintonización)

- Causas: Residuos de fundente que cambian la constante dieléctrica; variación en el diseño de la plantilla para pasivos 0201/01005 que causa cambios en la geometría de la almohadilla.

- Comprobaciones: Pruebas de limpieza; verificar las tolerancias de los componentes pasivos (usar 1% o más estricto).

- Solución: Mejorar el proceso de limpieza; cambiar a componentes L/C de alta precisión.

- Prevención: Protocolos estrictos de limpieza de fundente; usar pasivos de grado RF.

Síntoma: Rendimiento intermitente (Térmico)

- Causas: Juntas de soldadura agrietadas debido a la falta de coincidencia del CTE (módulo cerámico en PCB orgánico); defectos "Head-in-Pillow".

- Comprobaciones: Prueba de ciclo térmico; Prueba Dye-and-Pry.

- Solución: Ajustar el perfil de reflujo (aumentar TAL); considerar el uso de underfill para aliviar el estrés.

- Prevención: Coincidir el CTE del sustrato y el componente; usar underfill para BGAs grandes.

Síntoma: Cortocircuitos bajo blindajes de RF

- Causas: La soldadura sube por la pared del blindaje; desplazamiento del blindaje durante el reflujo.

- Verificaciones: Rayos X (vista inclinada).

- Solución: Reducir el volumen de pasta en las almohadillas del blindaje; usar una plantilla para sujetar el blindaje.

- Prevención: Diseñar almohadillas de blindaje con diques de soldadura; usar impresión de pasta segmentada.

Síntoma: Variación de ganancia en el lote

- Causas: Volumen de soldadura inconsistente en la almohadilla de tierra (afectando la inductancia de conexión a tierra).

- Verificaciones: Análisis de datos SPI (Cp/Cpk del volumen de pasta).

- Solución: Limpiar la plantilla con más frecuencia; verificar la presión de la escobilla.

- Prevención: Implementar retroalimentación SPI en tiempo real a la impresora.

Síntoma: Agrietamiento de componentes (condensadores)

- Causas: Fuerza de colocación excesiva; flexión de la placa durante la despanelización.

- Verificaciones: Inspección microscópica de la parte superior/lados del componente.

- Solución: Calibrar la fuerza del eje Z; usar despanelización por router en lugar de corte en V.

- Prevención: Ajustes de boquilla de aterrizaje suave; manipulación sin estrés.

Cómo elegir el proceso SMT del módulo mmWave (decisiones de diseño y compensaciones)

El ensamblaje exitoso comienza con el Diseño para la Fabricación (DFM).

- Definición de Pad: Utilice pads Non-Solder Mask Defined (NSMD) para una mejor precisión de registro en BGAs, pero asegúrese de que la red de la máscara sea suficiente.

- Acabado Superficial: ENEPIG o Plata por Inmersión es preferido para mmWave. HASL es demasiado irregular para la colocación de paso fino y crea variaciones de impedancia.

- Vías de Tierra: Coloque las vías de tierra lo más cerca posible del pad del componente (o vía-en-pad) para minimizar la inductancia, pero asegúrese de que la vía-en-pad esté rellena y tapada para evitar el robo de soldadura.

- Marcas Fiduciales: Las marcas fiduciales locales son obligatorias cerca de los circuitos integrados de alta frecuencia para ayudar a la máquina de pick-and-place a lograr una precisión de ±10µm.

Preguntas frecuentes sobre el proceso SMT de módulos mmWave (El ensamblaje exitoso comienza con el Diseño para la Fabricación (DFM), apilamiento, impedancia, Constante dieléctrica (DK)/Df)

1. ¿Por qué la formación de huecos es un problema tan crítico en SMT mmWave? A frecuencias mmWave, un hueco en una unión de soldadura actúa como una discontinuidad en la línea de transmisión, causando reflexiones de señal y calentamiento.

- Aumenta la impedancia de forma impredecible.

- Reduce la capacidad de transferencia térmica de los amplificadores de potencia.

2. ¿Necesito Reflujo al Vacío para módulos mmWave? El reflujo al vacío es altamente recomendado, especialmente para amplificadores de potencia y pads de tierra grandes.

- Puede reducir la formación de huecos a < 2%.

- Es esencial para aplicaciones de radar aeroespaciales o automotrices de alta fiabilidad.

3. ¿Puedo usar FR4 estándar para módulos mmWave? Generalmente, no. El FR4 estándar tiene altas pérdidas y una constante dieléctrica inconsistente a > 20 GHz.

- Utilice materiales para PCB de alta frecuencia como Rogers, Taconic o Megtron especializado.

- Estos materiales son más estables, pero pueden requerir diferentes perfiles de reflujo.

4. ¿Cómo afecta el diseño de la plantilla a los componentes 01005? El diseño de la plantilla para componentes 0201/01005 requiere relaciones de área estrictamente controladas (> 0,66) para asegurar la liberación de la pasta.

- A menudo se requiere un nano-recubrimiento.

- Las aberturas suelen reducirse para evitar el efecto lápida y los puentes.

5. ¿Es necesario el underfill para los componentes BGA de ondas milimétricas? Depende del requisito de fiabilidad y del estrés mecánico.

- El underfill mejora la fiabilidad ante golpes por caída.

- Sin embargo, la constante dieléctrica del material de underfill debe tenerse en cuenta en la simulación de RF, ya que desintonizará el circuito.

6. ¿Cuál es el impacto de los residuos de fundente en el radar de 77 GHz? Los residuos de fundente son higroscópicos y pueden volverse conductores o con pérdidas.

- A 77 GHz, esto provoca una atenuación significativa de la señal.

- El fundente "no-clean" a menudo no es "lo suficientemente limpio"; se prefiere un lavado a fondo.

7. ¿Cómo se maneja la sintonización y el ajuste de la antena en producción? Si bien SMT coloca las piezas, las variaciones pueden requerir un ajuste posterior al ensamblaje.

- El recorte láser de elementos impresos es un método.

- La colocación selectiva de condensadores de sintonización basada en los resultados de las pruebas iniciales es otra (aunque costosa).

8. ¿Qué equipo de inspección es obligatorio? No puede confiar en la inspección visual.

- Inspección SPI para el volumen de pasta.

- Inspección por rayos X para vacíos y cortocircuitos debajo de los encapsulados.

9. ¿Cómo maneja APTPCB la sensibilidad a la humedad para estos módulos? Seguimos estrictas directrices J-STD-033.

- Los materiales se almacenan en gabinetes secos.

- Se realiza un horneado antes del reflujo si se excede el tiempo de exposición para evitar el "popcorning".

10. ¿Cuál es el plazo de entrega típico para el ensamblaje SMT de mmWave? Es más largo que el SMT estándar debido a la configuración y las pruebas.

- Normalmente de 3 a 5 días para el ensamblaje después de la preparación del kit.

- La revisión DFM requiere tiempo adicional para verificar las configuraciones de alta frecuencia.

11. ¿Se puede reelaborar un módulo mmWave? La reelaboración es arriesgada y a menudo se desaconseja para las unidades de producción.

- El recalentamiento puede dañar el laminado especializado.

- La soldadura manual no puede lograr la precisión requerida para la adaptación de impedancia.

12. ¿Qué acabado superficial es mejor para la unión de cables en módulos? ENEPIG (Níquel Químico Paladio Químico Oro por Inmersión).

- Soporta tanto la soldadura como la unión de cables de oro.

- Proporciona una superficie plana para la colocación de componentes.

13. ¿Cómo afectan las cubiertas de blindaje al proceso SMT? Añaden masa térmica y pueden flotar si no están diseñadas correctamente.

- A menudo usamos plantillas escalonadas para aplicar más pasta a las almohadillas de blindaje.

- Los blindajes de clip son una alternativa para evitar soldar la cubierta directamente.

Glosario del proceso SMT de módulos mmWave (términos clave)

| Término | Definición |

|---|---|

| mmWave | Espectro electromagnético entre 30 GHz y 300 GHz (longitud de onda 1mm–10mm). |

| SPI | Inspección de pasta de soldadura; medición 3D de los depósitos de pasta antes de la colocación de componentes. |

| Formación de huecos | Bolsas de aire o fundente atrapadas dentro de una unión de soldadura; defecto crítico en aplicaciones de RF/Potencia. |

| Constante dieléctrica (Dk) | Una medida de la capacidad de un material para almacenar energía eléctrica; afecta la velocidad de la señal y la impedancia. |

| CET | Coeficiente de expansión térmica; la tasa a la que un material se expande con el calor. |

| 01005 / 0201 | Códigos imperiales para tamaños de componentes pasivos (01005 es 0,016" x 0,008"). |

| Efecto pelicular | Tendencia de la corriente de alta frecuencia a fluir solo por la superficie de un conductor. |

| Perfil de reflujo | La curva de temperatura-tiempo que experimenta una PCB durante la soldadura. |

| Altura de separación | La distancia entre el cuerpo del componente y la superficie de la PCB; afecta la limpieza y la fiabilidad. |

| AiP | Antena-en-paquete; integración de elementos de antena directamente en el paquete o módulo IC. |

| Marca fiducial | Marcador óptico en la PCB utilizado por las máquinas como referencia de alineación. |

| Relleno inferior | Encapsulante líquido dispensado debajo de un BGA/CSP para reducir el estrés mecánico. |

Solicitar presupuesto para el proceso SMT de módulos mmWave (El ensamblaje exitoso comienza con el Diseño para la Fabricación (DFM) + precios)

¿Listo para fabricar sus diseños de alta frecuencia? APTPCB ofrece revisiones DFM especializadas para aplicaciones mmWave para garantizar el control de impedancia y el rendimiento del ensamblaje. Para una cotización precisa, por favor proporcione:

- Archivos Gerber (formato RS-274X).

- BOM (Lista de Materiales) con números de pieza específicos del fabricante para componentes de RF.

- Planos de Ensamblaje indicando la orientación e instrucciones especiales (por ejemplo, fijación del blindaje).

- Detalles del apilamiento (tipo de material, Dk, Df, peso del cobre).

- Requisitos de Prueba (si se necesita una prueba funcional).

Solicitar una Cotización Ahora – Obtenga una revisión DFM completa y precios en 24 horas.

Conclusión: Próximos pasos del proceso SMT del módulo mmWave

El proceso SMT del módulo mmWave es una disciplina de precisión, que requiere un control estricto sobre las aberturas de la plantilla, la precisión de colocación y los perfiles de reflujo. Al gestionar variables como el diseño de la plantilla para componentes 0201/01005 y minimizar los vacíos mediante una inspección avanzada, los ingenieros pueden garantizar la integridad de la señal requerida para aplicaciones 5G y de radar. Asociarse con un fabricante capaz como APTPCB garantiza que estos requisitos estrictos se cumplan desde el prototipo hasta la producción en masa.