Pruebas de materiales de PCB compatibles con RMN: definición, alcance y a quién va dirigida esta guía

Las pruebas de materiales de PCB compatibles con RMN son el proceso riguroso de validación de sustratos de placas de circuito impreso, revestimiento de cobre, acabados superficiales y máscaras de soldadura para garantizar que no sean magnéticos y transparentes a la radiofrecuencia (RF) dentro de entornos de resonancia magnética de alto campo. A diferencia de la validación electrónica estándar, este proceso se centra específicamente en la susceptibilidad magnética, los artefactos de RF y la seguridad térmica bajo campos magnéticos de 1.5T, 3T o 7T. El objetivo es prevenir la distorsión de imagen (artefactos), los peligros de proyectiles y la degradación de la relación señal/ruido (SNR).

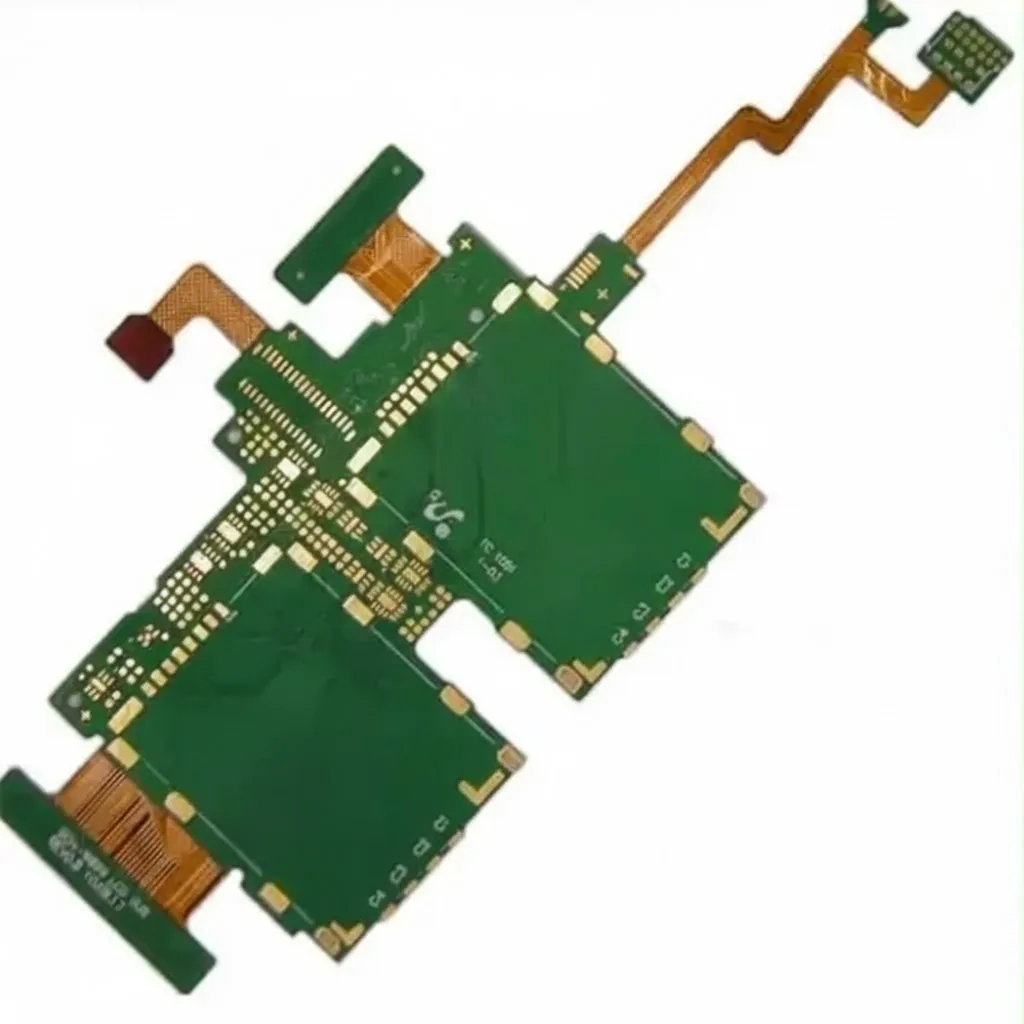

Este manual está diseñado para ingenieros de dispositivos médicos, responsables de garantía de calidad y gerentes de adquisiciones responsables de la compra de PCB para bobinas de RMN, sistemas de monitorización de pacientes o electrónica intrabore. Va más allá de la teoría básica para proporcionar un marco listo para la adquisición. Encontrará especificaciones de materiales específicas, una matriz de evaluación de riesgos, protocolos de validación y una lista de verificación de auditoría de proveedores para garantizar que su socio de fabricación pueda entregar hardware compatible. Para los equipos que trabajan con APTPCB (Fábrica de PCB APTPCB), esta guía sirve como modelo para alinear sus requisitos de diseño con las capacidades de fabricación. Cierra la brecha entre la física teórica de la compatibilidad con RM y las realidades prácticas de la fabricación de PCB, asegurando que la placa final funcione de forma segura dentro del orificio sin comprometer la calidad de la imagen diagnóstica.

Cuándo utilizar pruebas de materiales de PCB compatibles con RM (y cuándo es mejor un enfoque estándar)

Decidir cuándo aplicar pruebas estrictas de materiales de PCB compatibles con RM depende completamente de la proximidad de la electrónica al isocentro magnético y a las bobinas de gradiente.

Escenarios de prueba obligatorios:

- Dispositivos dentro del orificio: Cualquier PCB ubicado dentro del orificio del escáner (por ejemplo, bobinas receptoras, pantallas de confort para el paciente, sensores).

- Contacto directo con el paciente: Dispositivos conectados al paciente durante la exploración, donde el calentamiento por RF o la vibración podrían causar lesiones.

- Cadenas de RF de alta sensibilidad: Preamplificadores y placas de procesamiento de señal donde incluso micro-niveles de contaminación ferrosa en el sustrato pueden arruinar la SNR.

- Exposición al campo de gradiente: Electrónica sometida a campos de gradiente de conmutación rápida, que pueden inducir corrientes de Foucault en las capas de cobre estándar.

Escenarios de enfoque estándar (PCB estándar):

- Electrónica de sala de control: El equipo ubicado fuera de la jaula de Faraday (sala blindada) no requiere pruebas de materiales no magnéticos.

- Filtros de panel de penetración: Aunque manejan señales de RM, el lado externo a menudo utiliza FR4 estándar y acabados estándar, siempre que la filtración sea adecuada.

- Imanes permanentes de bajo campo: Algunos escáneres veterinarios de bajo campo tienen menor sensibilidad a los artefactos de susceptibilidad, aunque se sigue recomendando precaución.

Especificaciones de prueba de materiales de PCB compatibles con RM (materiales, apilamiento, tolerancias)

Definir las especificaciones correctas de antemano evita costosas repeticiones debido a pruebas de artefactos fallidas. Los siguientes parámetros deben indicarse explícitamente en su plano de fabricación y en el acuerdo de compra principal.

- Laminado base (Sustrato): Especifique materiales de alta frecuencia y bajas pérdidas. Las opciones comunes incluyen laminados a base de PTFE (por ejemplo, Rogers, Taconic) o hidrocarburos no magnéticos rellenos de cerámica. El FR4 estándar suele ser aceptable para secciones digitales, pero debe verificarse la consistencia del tejido de vidrio.

- Tipo de lámina de cobre: Requiera cobre recocido laminado (RA) en lugar de cobre electrodepositado (ED) para las capas analógicas de alta frecuencia para minimizar las pérdidas por efecto pelicular.

- Acabado superficial (Crítico): Prohíba explícitamente el Níquel Químico Oro de Inmersión (ENIG) estándar debido a la capa de níquel ferromagnético. Especifique Plata de Inmersión (ImmAg), Preservativo Orgánico de Soldabilidad (OSP) u Oro de Inmersión sobre Paladio Químico (EPIG) si está disponible.

- Máscara de soldadura: Especifique tintas de bajo contenido de halógenos y no magnéticas. Algunas máscaras verdes más antiguas contienen pigmentos con trazas de hierro o cobalto.

- Leyenda/Serigrafía: Asegúrese de que las tintas no sean conductoras y estén libres de pigmentos metálicos.

- Material de relleno de vía: Si utiliza relleno de vía conductivo, verifique que la pasta de plata/cobre no contenga níquel ni aglutinantes ferromagnéticos.

- Estabilidad dimensional: Mantenga tolerancias más estrictas (+/- 5%) en el espesor dieléctrico para asegurar que la adaptación de impedancia (generalmente 50Ω o 75Ω) permanezca estable durante el ciclo térmico.

- Espesor del cobre: El estándar de 1oz o 0.5oz es típico, pero la uniformidad del espesor es crítica para prevenir puntos calientes de corrientes de Foucault.

- Registro de capas: Las placas de alta densidad de capas (HDI) requieren tolerancias de registro de +/- 3 mils para mantener la integridad de la señal en arreglos de bobinas de alta densidad.

- Estándares de limpieza: Especifique niveles de contaminación iónica por debajo de los estándares médicos equivalentes IPC Clase 3 para prevenir la migración electroquímica bajo campos altos.

- Trazabilidad: Requiera Certificados de Conformidad (CoC) específicos por lote para cada capa de material, hasta la capa de unión.

- Cupones de prueba: Incluya cupones de prueba de impedancia y material específicos en los rieles del panel para pruebas destructivas.

Riesgos de fabricación en la prueba de materiales de PCB compatibles con MRI (causas raíz y prevención)

Incluso con especificaciones perfectas, las variables de fabricación pueden introducir contaminación magnética. Comprender estos riesgos le permite implementar puertas de detección.

- Riesgo: Contaminación por níquel en el chapado

- Causa raíz: Contaminación cruzada del tanque o uso por error de una línea ENIG estándar.

- Detección: Análisis de fluorescencia de rayos X (XRF) en el acabado final.

- Prevención: Dedicar baños de chapado específicos para pedidos no magnéticos; usar plata de inmersión.

- Riesgo: Residuos ferrosos de taladros/routers

- Causa raíz: Partículas microscópicas de acero de las brocas que se incrustan en el sustrato blando de PTFE.

- Detección: Inspección visual ampliada o pruebas de susceptibilidad de las placas desnudas.

- Prevención: Ciclos de limpieza rigurosos (limpieza con plasma/ultrasónica) después del taladrado mecánico.

- Riesgo: Artefactos de susceptibilidad (distorsión de imagen)

- Causa raíz: Materiales con una susceptibilidad magnética significativamente diferente del tejido humano (agua).

- Detección: Escaneo de simulación de resonancia magnética de la placa desnuda en un fantoma de agua.

- Prevención: Coincidir la susceptibilidad del material con el tejido; evitar grandes planos de cobre sólidos (usar sombreado cruzado).

- Riesgo: Delaminación en campo alto

- Causa raíz: Mala unión entre las capas de PTFE y el cobre debido al estrés térmico o la vibración.

- Detección: Pruebas de choque térmico y pruebas de resistencia al pelado.

- Prevención: Usar un tratamiento de superficie de plasma adecuado antes de la laminación; seleccionar capas de unión compatibles con el material del núcleo.

- Riesgo: Calentamiento por RF (quemaduras)

- Causa raíz: Trazas largas que actúan como antenas, acoplándose con la bobina transmisora de la resonancia magnética.

- Detección: Monitoreo con cámara térmica durante los escaneos de prueba.

- Prevención: Añadir choques de RF (trampas de alta impedancia) y romper bucles de tierra largos en el diseño.

- Riesgo: Vibración por corrientes de Foucault

- Causa raíz: Campos de gradiente que inducen corrientes en grandes bucles de cobre, causando vibración física (ruido acústico/fatiga).

- Detección: Pruebas de ruido acústico.

- Prevención: Planos de tierra ranurados para romper las trayectorias de las corrientes de Foucault.

- Riesgo: Fractura de la unión de soldadura

- Causa raíz: Vibración por la conmutación de gradiente combinada con uniones de soldadura frágiles.

- Detección: Pruebas de vibración.

- Prevención: Usar aleaciones de soldadura dúctiles; rellenar componentes grandes.

- Riesgo: Constante dieléctrica variable (Dk)

- Causa raíz: Variación lote a lote en el contenido de resina del laminado.

- Detección: Pruebas de impedancia TDR (Reflectometría en el Dominio del Tiempo) en cada lote.

- Prevención: Suministrar laminados solo de proveedores de Nivel 1 con estricto control de Dk.

Validación y aceptación de pruebas de materiales de PCB compatibles con RM (pruebas y criterios de aprobación)

La validación debe ocurrir tanto a nivel de laminado como a nivel de PCB terminado.

- Prueba de permeabilidad magnética:

- Objetivo: Asegurar que los materiales no son magnéticos.

- Método: ASTM A342 o medidor de permeabilidad de bajo mu (µ < 1,01).

- Criterios: No detectable atracción a un imán de tierras raras de mano; µ debe estar dentro de los límites no magnéticos especificados.

- Verificación de transparencia RF/tangente de pérdida:

- Objetivo: Confirmar la integridad de la señal en frecuencias de RM (64 MHz para 1,5T, 128 MHz para 3T).

- Método: Medición de líneas de transmisión con analizador de redes vectorial (VNA).

- Criterios: La pérdida de inserción debe cumplir los modelos de simulación dentro de +/- 0,5 dB.

- Análisis de superficie por XRF:

- Objetivo: Confirmar la ausencia de níquel en el acabado superficial.

- Método: Espectroscopia de fluorescencia de rayos X.

- Criterios: 0% de contenido de níquel detectado en la capa de chapado (a menos que se utilicen aleaciones de Ni no magnéticas específicas).

- Choque térmico y ciclado:

- Objetivo: Verificar la fiabilidad bajo cambios rápidos de temperatura (si se utiliza en bobinas criogénicas).

- Método: IPC-TM-650 2.6.7.

- Criterios: Sin delaminación, sin aumento de la resistencia >10%.

- Limpieza (Contaminación iónica):

- Objetivo: Prevenir la corrosión y las corrientes de fuga.

- Método: Prueba ROSE (Resistividad del extracto de disolvente).

- Criterios: < 1,56 µg/cm² equivalente de NaCl.

- Prueba de soldabilidad:

- Objetivo: Asegurar que el acabado no magnético (por ejemplo, OSP/ImmAg) acepta bien la soldadura.

- Método: Prueba de equilibrio de humectación.

- Criterios: >95% de cobertura.

- Prueba de artefactos de imagen (Nivel de sistema):

- Objetivo: Visualizar la distorsión.

- Método: Escanear la PCB en un fantoma (agua/aceite) utilizando secuencias de RM estándar (Eco de gradiente).

- Criterios: El tamaño del artefacto debe estar dentro de los límites geométricos definidos (por ejemplo, < 2 mm de distorsión).

- Prueba de alto potencial / Rigidez dieléctrica:

- Objetivo: Aislamiento de seguridad.

- Método: Aplicar alto voltaje entre redes aisladas.

- Criterios: Sin ruptura o formación de arcos a la tensión especificada (a menudo >1kV para circuitos de desacoplamiento de bobinas).

Lista de verificación de calificación de proveedores para pruebas de materiales de PCB compatibles con RMN (RFQ, auditoría, trazabilidad)

Utilice esta lista de verificación para examinar a APTPCB o a cualquier otro proveedor para las pruebas y fabricación de materiales de PCB compatibles con RMN.

Grupo 1: Entradas de RFQ (Lo que debe enviar)

- Especificación del material: Marca/serie de laminado específica (por ejemplo, "Rogers 4003C o equivalente aprobado").

- Requisito no magnético: Declaración en negrita: "NO SE PERMITE NÍQUEL EN EL CHAPADO."

- Dibujo de apilamiento: Apilamiento de capas detallado con objetivos de impedancia.

- Archivos Gerber: Formato RS-274X con contorno claro y archivos de perforación.

- Tabla de perforación: Distinguir entre orificios chapados y no chapados.

- Requisitos de prueba: Lista de la clase IPC requerida (generalmente Clase 2 o 3) y pruebas magnéticas personalizadas.

- Volumen: Estimaciones de prototipos vs. producción.

- Acabado superficial: Seleccionado explícitamente (por ejemplo, Immersion Silver).

Grupo 2: Prueba de capacidad (Lo que deben mostrar)

- Experiencia: Estudios de caso de trabajos médicos/RMN anteriores.

- Equipo: VNA para impedancia, XRF para composición del material.

- Laminación: Capacidades de laminación al vacío para placas de dieléctrico mixto (Híbrido FR4/PTFE).

- Grabado: Capacidades de grabado de líneas finas para matrices de bobinas de alta densidad.

- Limpieza: Líneas de lavado automatizadas capaces de realizar limpieza de grado médico.

- Certificaciones: ISO 13485 (Dispositivos Médicos) es altamente preferida; ISO 9001 es obligatoria.

Grupo 3: Sistema de Calidad y Trazabilidad

- Control de Calidad de Entrada: ¿Prueban los laminados crudos para la consistencia Dk/Df?

- Control de Lotes: ¿Pueden rastrear una placa específica hasta el lote de laminado y la fecha del baño de chapado?

- Material No Conforme: Procedimiento para la cuarentena de placas contaminadas magnéticamente.

- Calibración: ¿Están las herramientas de medición (calibradores, probadores eléctricos) calibradas según los estándares NIST/ISO?

- Registros: Retención de registros de calidad durante al menos 5-7 años (típico para el sector médico).

- COC: Capacidad para proporcionar Certificados de Conformidad completos.

Grupo 4: Control de Cambios y Entrega

- Política de PCN: Acuerdo para notificar cualquier cambio de proceso (Notificación de Cambio de Producto) antes de la implementación.

- Embalaje: Seguro contra ESD, sellado al vacío, con tarjetas indicadoras de humedad.

- Plazo de Entrega: Calendario claro para NPI (Introducción de Nuevos Productos) vs. Producción en Masa.

- Logística: Socios de envío seguros.

- Comunicación: Gerente de cuenta dedicado para consultas técnicas.

- Proceso RMA: Política clara para devoluciones/análisis de fallas.

Cómo elegir materiales de PCB compatibles con MRI y sus pruebas (compromisos y reglas de decisión)

La ingeniería se trata de compensaciones. Aquí se explica cómo manejar las demandas conflictivas de las pruebas de materiales de PCB compatibles con RMN.

- Integridad de la señal vs. Costo: Si necesita una pérdida ultrabaja para bobinas receptoras de 3T/7T, elija laminados a base de PTFE (Teflón); de lo contrario, para secciones de control digital o de 1.5T, elija FR4 de alta Tg para ahorrar un 30-50% en costos de material.

- Durabilidad del acabado superficial vs. Magnetismo: Si prioriza la vida útil y la planitud, elija Plata de inmersión (no magnética, plana, pero se empaña); si prioriza el costo más bajo, elija OSP (no magnética, barata, pero con corta vida útil); nunca elija ENIG estándar debido al magnetismo del níquel.

- Rígido vs. Flexible: Si la bobina debe adaptarse al contorno del cuerpo, elija Flex de poliimida o Rígido-Flexible; de lo contrario, elija Rígido para una mejor estabilidad mecánica y menor costo.

- Conductividad térmica vs. Rendimiento de RF: Si la placa transporta alta potencia (bobinas transmisoras), elija laminados rellenos de cerámica para la disipación de calor; de lo contrario, elija PTFE estándar para el mejor rendimiento de la señal.

- Número de capas vs. Ruido: Si necesita blindar señales sensibles, elija una pila multicapa con planos de tierra dedicados (rayado cruzado); de lo contrario, elija Doble cara para mayor simplicidad y menor riesgo de residuos de fabricación atrapados.

Preguntas frecuentes sobre las pruebas de materiales de PCB compatibles con RMN (costo, tiempo de entrega, archivos DFM, materiales, pruebas)

P: ¿Cuánto aumentan las pruebas de materiales de PCB compatibles con RMN el costo unitario? R: Espere una prima del 20-50% sobre las PCB estándar. Esto cubre laminados especializados (Rogers/Taconic), acabados de superficie no magnéticos (Plata de Inmersión) y los gastos generales adicionales de verificación por XRF y manejo dedicado para prevenir la contaminación ferrosa.

P: ¿Cuál es el plazo de entrega típico para las pruebas y fabricación de materiales de PCB compatibles con RMN? R: El plazo de entrega estándar es de 15 a 20 días hábiles. Los laminados especializados a menudo tienen ciclos de adquisición más largos (hasta 4-6 semanas) si no están en stock, por lo que verificar la disponibilidad del material durante la fase de cotización es fundamental.

P: ¿Puedo usar FR4 estándar para el diseño de materiales de PCB compatibles con RMN? R: Sí, pero con advertencias. El FR4 estándar es generalmente no magnético, pero debe verificar que el tejido de vidrio y la resina no contengan impurezas magnéticas. Es adecuado para lógica digital o secciones de alimentación de CC, pero rara vez se usa para la cadena de señal de RF debido a la alta pérdida dieléctrica.

P: ¿Qué archivos DFM específicos se necesitan para las pruebas de materiales de PCB compatibles con RMN? R: Más allá de los Gerbers estándar, debe proporcionar un plano de fabricación que prohíba explícitamente el níquel. También debe incluir una capa de "exclusión" para componentes ferromagnéticos y especificar un rayado cruzado para los planos de tierra para minimizar las corrientes de Foucault.

P: ¿Cómo realiza las pruebas de criterios de aceptación para la susceptibilidad magnética? A: El estándar de oro es ASTM F2052 (prueba de fuerza) o ASTM F2119 (prueba de artefactos). Para la aceptación de la fabricación de PCB, una simple prueba "Go/No-Go" utilizando un gaussímetro de alta resistencia o un imán permanente calibrado en la placa desnuda suele ser suficiente para detectar una contaminación grave.

Q: ¿Por qué se prefiere la plata por inmersión sobre el ENIG para el ensamblaje de materiales de PCB compatibles con IRM? A: El ENIG (Níquel Químico Oro por Inmersión) contiene una capa de níquel, que es ferromagnética y causa artefactos de imagen severos. La plata por inmersión proporciona una superficie plana y soldable sin ninguna subcapa magnética, lo que la hace ideal para aplicaciones de IRM.

Q: ¿APTPCB ofrece pruebas internas de materiales de PCB compatibles con IRM? A: APTPCB realiza la verificación de materiales (XRF para la composición, pruebas de impedancia). Sin embargo, las pruebas de artefactos de imagen a nivel de sistema (escanear la placa en una máquina de IRM) suelen ser realizadas por el fabricante del dispositivo médico, ya que requiere una configuración completa del escáner.

Q: ¿Cuáles son los riesgos de omitir las pruebas de materiales de PCB compatibles con IRM? A: Omitir las pruebas puede provocar "artefactos de susceptibilidad" (agujeros negros en la imagen de IRM), el calentamiento del dispositivo que puede quemar a los pacientes, o que el dispositivo se convierta en un proyectil si hay material ferromagnético significativo presente.

Recursos para pruebas de materiales de PCB compatibles con IRM (páginas y herramientas relacionadas)

- Fabricación de PCB médicos: Explore las capacidades específicas de APTPCB en el sector médico, incluyendo el cumplimiento de ISO 13485 y los estándares de fiabilidad.

- PCB de alta frecuencia: Comprenda las opciones de sustrato (Rogers, Taconic) esenciales para mantener la integridad de la señal en las bobinas de RF de RMN.

- Acabados superficiales de PCB: Compare Plata por Inmersión, OSP y otros acabados para seleccionar la mejor opción no magnética para su diseño.

- Control de calidad de PCB: Revise los protocolos de prueba, incluyendo el micro-seccionamiento y las pruebas eléctricas, que aseguran que sus placas cumplan con estrictos requisitos de seguridad.

- Materiales de PCB Rogers: Profundice en las propiedades técnicas de los laminados Rogers, el estándar de la industria para sustratos de bobinas de RMN de alto rendimiento.

Solicite una cotización para pruebas de materiales de PCB compatibles con RMN (revisión DFM + precios)

¿Listo para validar su diseño? Solicite una cotización a APTPCB hoy mismo para obtener una revisión DFM completa y precios precisos para su proyecto compatible con RMN.

Para asegurar la cotización más rápida y precisa, por favor proporcione:

- Archivos Gerber: formato RS-274X.

- Plano de fabricación: Indicando claramente los requisitos "No magnético / Sin níquel".

- Detalles del apilamiento: Incluyendo preferencias específicas de laminado (por ejemplo, Rogers 4003C).

- Cantidad: Estimaciones de volumen de prototipos y producción.

- Necesidades de prueba: Especifique si requiere informes de análisis XRF o cupones de impedancia específicos.

Conclusión: Próximos pasos en las pruebas de materiales de PCB compatibles con MRI

La prueba de materiales de PCB compatibles con MRI no es solo una casilla de verificación; es una puerta de seguridad crítica que protege a los pacientes y garantiza la precisión del diagnóstico. Al definir rigurosamente las especificaciones para sustratos y acabados superficiales, comprender los riesgos de contaminación ferromagnética y validar a los proveedores a través de una lista de verificación estructurada, puede eliminar artefactos de imagen y fallas en el campo. APTPCB está lista para apoyar sus innovaciones médicas con una fabricación verificada y de alta precisión que cumple con las demandas únicas del entorno de MRI.