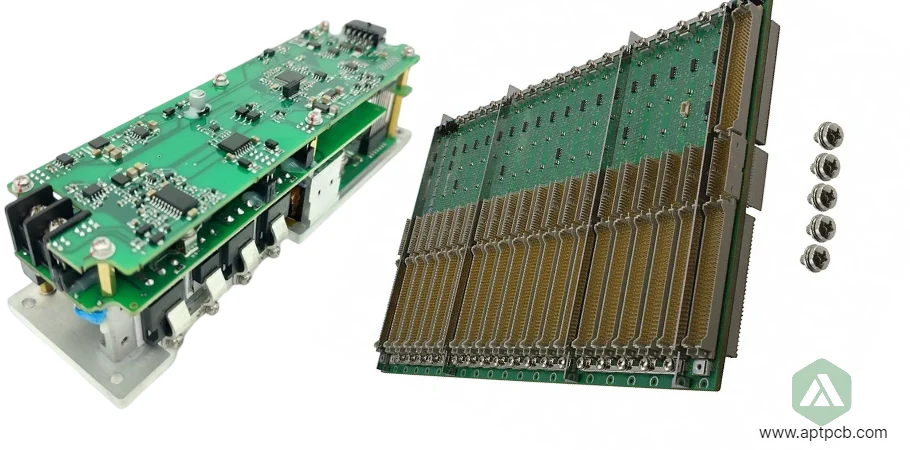

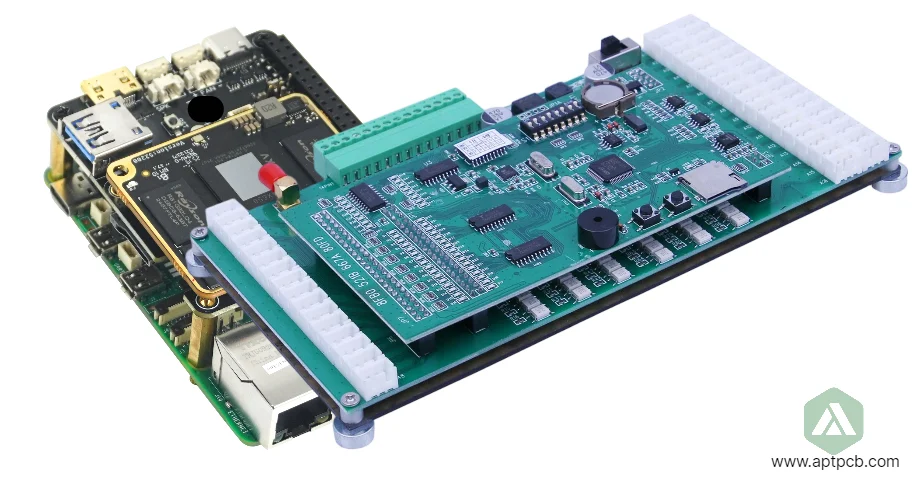

Los ensamblajes electrónicos multi-tarjeta integran múltiples PCB a través de backplanes, jaulas de tarjetas o interconexiones flexibles, lo que permite arquitecturas de sistemas modulares en plataformas de servidores, equipos de telecomunicaciones, sistemas de control industrial e instrumentación de prueba. Esto requiere interfaces eléctricas coordinadas, alineación mecánica y validación a nivel de sistema, asegurando un funcionamiento fiable de los subsistemas interconectados que soportan aplicaciones de misión crítica durante una vida útil operativa de 10 a 15 años.

En APTPCB, ofrecemos servicios integrales de ensamblaje multi-tarjeta, gestionando la integración completa del sistema desde la fabricación individual de PCB hasta la prueba final del sistema con capacidades de ensamblaje de caja (box build). Nuestra experiencia soporta sistemas de 2 a 20+ tarjetas a través de diversas arquitecturas, incluyendo configuraciones basadas en backplane, tarjetas mezzanine e interconexiones por cable, con procesos de integración eléctrica y mecánica validados.

Gestión de la Integridad de la Señal a Través de las Interfaces de Tarjeta a Tarjeta

La transmisión de datos de alta velocidad entre múltiples placas presenta desafíos significativos para la integridad de la señal, ya que las discontinuidades de impedancia de interconexión, el rebote de tierra (ground bounce) y la diafonía degradan la calidad de la señal, causando errores de bits, márgenes operativos reducidos e inestabilidad del sistema. Un diseño de interfaz inadecuado crea reflexiones que superan el 10%, provocando el cierre del ojo, violaciones de temporización que no cumplen con las especificaciones del protocolo, lo que impacta directamente el rendimiento y la fiabilidad del sistema en aplicaciones informáticas y de telecomunicaciones.

En APTPCB, nuestros sistemas multi-placa implementan estrategias de interconexión validadas que mantienen la integridad de la señal a través de las interfaces de las placas.

Técnicas clave de implementación de la integridad de la señal

- Conectores de impedancia controlada: Conectores de alta velocidad de precisión que mantienen una impedancia diferencial de 50Ω o 100Ω a través de la interfaz de acoplamiento, minimizando las reflexiones a velocidades de datos gigabit con validación mediante prueba ICT para asegurar una instalación adecuada.

- Optimización del diseño del backplane: Materiales de PCB de baja pérdida (pérdida media o ultra-baja) en la construcción del backplane que minimizan la pérdida de inserción, permitiendo longitudes de traza más largas a velocidades multi-gigabit, soportando arquitecturas de jaulas de tarjetas de alta densidad.

- Gestión de la transición de vías: Estructuras de vías con perforación trasera (back-drilling) o vías enterradas que eliminan los stubs resonantes, mejorando la pérdida de retorno en 5-10 dB a frecuencias superiores a 10 GHz, críticas para aplicaciones PCIe Gen4/5 o 100G Ethernet.

- Diseño de la red de distribución de energía: Planos de potencia de baja impedancia con desacoplamiento distribuido que previenen la caída de tensión de alimentación durante la conmutación simultánea, manteniendo una energía limpia en todas las placas interconectadas.

- Arquitectura de continuidad de tierra: Conexión a tierra multipunto a través de un backplane o conexiones directas de placa a placa, minimizando el rebote de tierra y proporcionando rutas de retorno de baja impedancia para señales de alta frecuencia.

- Pruebas de precertificación: Mediciones TDR y análisis de red durante el desarrollo que validan la adaptación de impedancia y las especificaciones de pérdida de inserción antes de la integración completa del sistema mediante las capacidades de prueba de sonda volante.

Rendimiento eléctrico validado

Mediante la implementación de prácticas integrales de diseño de integridad de señal, la selección validada de conectores y una caracterización eléctrica exhaustiva respaldada por nuestros procesos de fabricación, APTPCB permite que los sistemas de múltiples placas logren un funcionamiento sin errores a velocidades de datos de gigabit, soportando aplicaciones de computación de alto rendimiento, telecomunicaciones y automatización industrial en diversas arquitecturas de sistema.

Garantizando la alineación mecánica y la fiabilidad del conector

La alineación mecánica precisa entre múltiples placas mantiene la conectividad eléctrica a través de miles de ciclos de inserción-extracción, al tiempo que previene daños en el conector por desalineación, fuerzas excesivas o desajustes de expansión térmica. Un diseño mecánico inadecuado causa conexiones intermitentes debido a la corrosión por frotamiento, el desgaste acelerado de los contactos o la falla completa del conector, lo que requiere un costoso servicio de campo, afectando significativamente la disponibilidad del sistema y la satisfacción del cliente en aplicaciones críticas.

En APTPCB, nuestros servicios de ensamblaje implementan una integración mecánica validada que garantiza la fiabilidad a largo plazo del conector.

Técnicas clave de integración mecánica

- Sistemas de guía y alineación de tarjetas: Guías de tarjeta mecanizadas con precisión o rieles de guía moldeados mantienen un posicionamiento preciso de la placa durante la instalación, evitando la desalineación del conector y asegurando fuerzas de inserción consistentes.

- Optimización de la fuerza de acoplamiento del conector: La selección adecuada del conector y las estructuras de soporte de PCB distribuyen las fuerzas de inserción, evitando la flexión de la placa o el daño del conector durante las operaciones de instalación y extracción.

- Gestión de la expansión térmica: La selección de materiales y el diseño mecánico acomodan los desajustes de CTE entre PCB, chasis y conectores, evitando la concentración de tensiones que causan fatiga en las uniones de soldadura o delaminación del conector.

- Aislamiento de vibraciones y golpes: Bloqueos de cuña, manijas eyectoras o herrajes de retención que aseguran las placas evitando la separación de los conectores durante el transporte, la instalación o la vibración operativa.

- Selección del acabado de contacto: Chapado en oro o acabados de oro selectivo sobre níquel que proporcionan fiabilidad de contacto a largo plazo a pesar de múltiples ciclos de acoplamiento y condiciones ambientales adversas.

- Pruebas de inserción-extracción: Validación de ciclos mecánicos (100-1000 ciclos) durante la calificación, asegurando que los conectores cumplan con las especificaciones de durabilidad para aplicaciones de módulos reemplazables en campo mediante inspección SPI de la calidad de las uniones de soldadura.

Garantía de robustez mecánica

Mediante un diseño mecánico de precisión, procesos de ensamblaje validados y pruebas de calificación exhaustivas coordinadas con nuestras capacidades de fabricación, APTPCB ofrece sistemas multi-placa que logran un rendimiento mecánico y eléctrico fiable, soportando arquitecturas reemplazables en campo en aplicaciones industriales, de telecomunicaciones e informáticas en todo el mundo.

Coordinación de la distribución de energía a nivel de sistema

Los sistemas multi-placa requieren una distribución de energía coordinada que entregue voltajes diversos (3,3 V, 5 V, 12 V, 48 V) a través de múltiples placas, manteniendo la regulación, gestionando cargas transitorias y proporcionando protección para evitar que las fallas de una sola placa afecten el funcionamiento de todo el sistema. Un diseño de arquitectura de energía inadecuado provoca caídas de voltaje durante los transitorios de carga que afectan la estabilidad del sistema, una capacidad de corriente insuficiente que limita el rendimiento o la propagación de fallas que crea fallos en cascada, lo que impacta directamente en la fiabilidad del sistema y la disponibilidad operativa.

En APTPCB, nuestra integración de sistemas implementa arquitecturas de distribución de energía validadas que soportan un funcionamiento multi-placa fiable.

Técnicas clave de distribución de energía

- Arquitectura centralizada vs. distribuida: Colocación estratégica de fuentes de alimentación y reguladores de voltaje que optimiza la eficiencia, la regulación de carga y el aislamiento de fallas según los requisitos específicos de la aplicación.

- Regulación en el punto de carga (PoL): Convertidores DC-DC distribuidos en cada placa que proporcionan una regulación de voltaje precisa a pesar de las caídas de voltaje del backplane, mejorando la inmunidad al ruido y la respuesta transitoria.

- Compartición de corriente y redundancia: Fuentes de alimentación paralelas con compartición de corriente activa que aseguran una carga equilibrada y una redundancia N+1 manteniendo el funcionamiento a pesar de la falla de una sola fuente.

- Gestión de la corriente de irrupción: El encendido secuenciado a través de múltiples placas evita corrientes transitorias excesivas que causan caídas de tensión o disparos intempestivos de los dispositivos de protección aguas arriba.

- Monitorización y protección de la alimentación: La monitorización distribuida de corriente y tensión permite una rápida detección de fallos, aislando las placas defectuosas y evitando la propagación de daños a través del sistema.

- Pruebas de validación: Las pruebas de sistema a plena carga miden la regulación de voltaje, el rizado y la respuesta transitoria en todas las placas, confirmando las especificaciones de distribución de energía mediante el cumplimiento de los estándares para equipos de comunicación.

Implementación Robusta del Sistema de Alimentación

Al implementar un diseño integral de distribución de energía, una selección validada de componentes y protocolos de prueba a nivel de sistema respaldados por nuestros procesos de calidad, APTPCB permite que los sistemas de múltiples placas logren un suministro de energía estable, lo que respalda un funcionamiento confiable y de alto rendimiento en aplicaciones de computación, control industrial e infraestructura de telecomunicaciones.

Ejecución de una Validación Integral a Nivel de Sistema

Los ensamblajes de múltiples placas requieren pruebas que van más allá de la validación individual de la PCB, verificando la comunicación entre placas, las secuencias de arranque del sistema, la interacción térmica entre las placas y los procedimientos de instalación mecánica, asegurando la funcionalidad completa del sistema antes de su implementación. Las pruebas de sistema inadecuadas provocan fallos en el campo debido a problemas de temporización de la interfaz, problemas de gestión térmica o errores de configuración que requieren una costosa resolución de problemas in situ, lo que aumenta significativamente el costo total de propiedad y daña la reputación del fabricante.

En APTPCB, nuestros servicios de ensamblaje proporcionan pruebas exhaustivas a nivel de sistema que validan la funcionalidad completa de los ensamblajes de múltiples placas.

Técnicas de validación del sistema

- Pruebas funcionales del sistema: Pruebas completas de arranque y funcionamiento del sistema que verifican que todas las placas se comunican correctamente y que el sistema cumple con las especificaciones funcionales en todos los modos de operación.

- Análisis térmico del sistema: Imágenes térmicas y monitoreo con sensores integrados que validan que las temperaturas en todas las placas se mantengan dentro de las especificaciones durante un funcionamiento sostenido a plena carga.

- Validación del protocolo de comunicación: Pruebas con analizador de bus que verifican que los protocolos entre placas (PCIe, Ethernet, USB) cumplen con las especificaciones eléctricas y de temporización, previniendo fallos de comunicación intermitentes.

- Verificación de la secuencia de alimentación: Validación de las secuencias de encendido y apagado que garantizan un orden adecuado, previniendo condiciones de enganche (latch-up) o errores de configuración.

- Pruebas Ambientales: Pruebas de temperatura, humedad y vibración a nivel de sistema que validan que los ensamblajes mecánicos y las conexiones eléctricas sobreviven a las condiciones ambientales operativas.

- Pruebas de Rodaje y Fiabilidad: Operación extendida del sistema bajo condiciones de estrés que identifica fallas tempranas mediante la aplicación de estándares de calidad de drones UAV, lo que permite implementaciones de alta fiabilidad.

Rendimiento del Sistema Validado

A través de protocolos de prueba completos a nivel de sistema, equipos de prueba validados e ingeniería de prueba experimentada respaldada por nuestros sistemas de gestión de calidad, APTPCB entrega ensamblajes de múltiples placas que cumplen con las especificaciones funcionales, los requisitos ambientales y los objetivos de fiabilidad, lo que respalda una implementación exitosa en aplicaciones informáticas de misión crítica, telecomunicaciones e industriales en todo el mundo.

Habilitación de Arquitecturas Modulares y Reparables en Campo

Los diseños modulares de múltiples placas permiten una escalabilidad de capacidad rentable, una gestión de inventario simplificada y un tiempo de inactividad reducido a través de módulos reemplazables en campo que soportan equipos de telecomunicaciones, servidores informáticos y sistemas de control industrial que requieren alta disponibilidad y flexibilidad operativa. La implementación de la arquitectura modular debe equilibrar la estandarización que permite la intercambiabilidad con la personalización que soporta diversos requisitos de aplicación.

En APTPCB, apoyamos el desarrollo de sistemas modulares a través de una fabricación flexible y una documentación completa.

Soporte de sistema modular

Diseño para la modularidad

- Interfaces mecánicas estandarizadas que permiten la intercambiabilidad de placas entre variantes de producto, reduciendo la complejidad del inventario y simplificando las operaciones de servicio en campo.

- Interfaces eléctricas bien definidas (asignaciones de pines, protocolos, requisitos de energía) que permiten la sustitución de módulos sin rediseño del sistema y soportan ciclos de vida de productos largos.

- Detección automática de configuración que permite la operación plug-and-play sin configuración manual, reduciendo el tiempo de instalación y previniendo errores de configuración.

- Gestión de la compatibilidad hacia atrás manteniendo las especificaciones de interfaz entre generaciones de productos y soportando actualizaciones graduales del sistema sin reemplazo completo.

Soporte de fabricación y ciclo de vida

- Fabricación flexible que se adapta a diversas configuraciones y volúmenes de módulos, desde el prototipo hasta las cantidades de producción, y soportando los requisitos variados del cliente.

- Documentación completa incluyendo planos de ensamblaje, procedimientos de prueba y manuales de servicio, que soporta las operaciones de instalación y mantenimiento en campo.

- Gestión de piezas de repuesto y compromisos de disponibilidad a largo plazo asegurando que los módulos permanezcan disponibles durante ciclos de vida de productos de 10-15 años, a través de las mejores prácticas de la industria de la robótica.

- Control de revisiones y trazabilidad que permite la identificación de versiones específicas de módulos y soportando el análisis de fallas y la planificación de actualizaciones. A través del soporte de diseño modular, capacidades de fabricación flexibles y una gestión integral del ciclo de vida coordinada con nuestros servicios de ensamblaje, APTPCB permite a los fabricantes de sistemas de múltiples placas implementar arquitecturas reparables en campo que soportan aplicaciones de telecomunicaciones, informática e industriales de alta disponibilidad en los mercados globales.