El diseño de hardware para Redes de Acceso de Radio Abiertas (O-RAN) requiere una estricta adherencia a los estándares de integridad de la señal y gestión térmica, lo que hace que una guía completa de PCB para O-RAN RU sea esencial para los ingenieros. La Unidad de Radio (RU) en una arquitectura O-RAN maneja la conversión crítica entre señales digitales y ondas de radio, a menudo involucrando arreglos Massive MIMO (mMIMO) y amplificación de alta potencia. A diferencia de las estaciones base propietarias tradicionales, las RU de O-RAN deben interoperar sin problemas con varias Unidades Distribuidas (DU), lo que exige un control preciso de la impedancia y una baja intermodulación pasiva (PIM).

Esta guía proporciona especificaciones prácticas, listas de verificación de fabricación y pasos para la resolución de problemas para asegurar que su PCB de O-RAN RU cumpla con las rigurosas demandas del despliegue de 5G NR. APTPCB (Fábrica de PCB APTPCB) se especializa en la fabricación de estas complejas placas de alta frecuencia, asegurando que la intención del diseño se traduzca perfectamente en el producto físico.

Respuesta Rápida (30 segundos)

Para los ingenieros que necesitan una dirección inmediata sobre la fabricación de PCB para O-RAN RU, aquí están los parámetros críticos a asegurar antes de comenzar el diseño o solicitar prototipos:

- Selección de Materiales: Utilice laminados de baja pérdida y alta frecuencia (por ejemplo, la serie Rogers 4000 o equivalente) para las capas de RF. Las configuraciones de apilamiento híbridas que combinan materiales de alta frecuencia con FR4 de alta Tg son estándar para equilibrar el costo y el rendimiento.

- Apilamiento de capas: Espere de 12 a 20+ capas para unidades mMIMO. Una construcción simétrica es crucial para evitar la deformación durante el reflujo, especialmente con materiales mixtos.

- Mitigación de PIM: Especifique explícitamente los requisitos de "PIM bajo". Utilice láminas tratadas inversamente (RTF) o cobre de perfil muy bajo (VLP). Evite los acabados HASL; prefiera la plata de inmersión o ENEPIG.

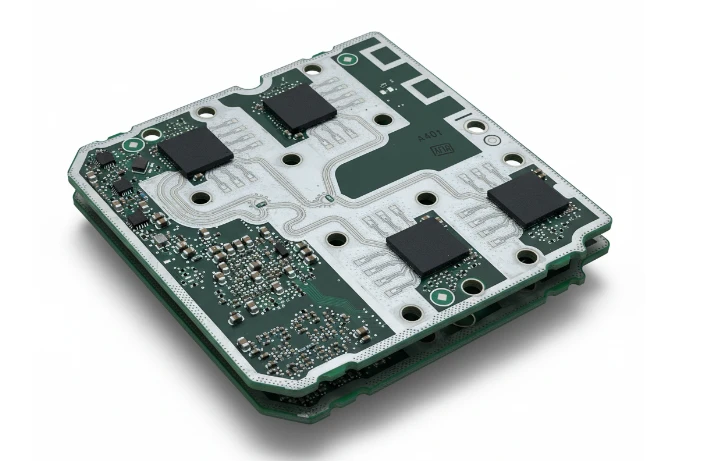

- Gestión térmica: Los amplificadores de potencia (PA) generan un calor significativo. Implemente tecnología de monedas de cobre, cobre pesado (2oz+) o densas matrices de vías térmicas taponadas con epoxi conductor.

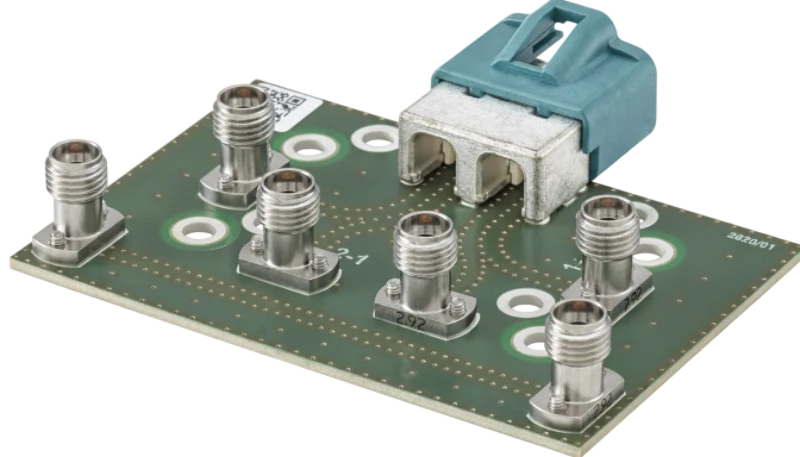

- Control de impedancia: Mantenga pares de 50Ω de terminación simple y 100Ω diferenciales con una tolerancia de ±5% en las líneas de RF.

- Perforación: El taladrado posterior es obligatorio para las vías de señal de alta velocidad (interfaces eCPRI) para minimizar la resonancia de los talones y la reflexión de la señal.

Cuándo se aplica (y cuándo no)La Unidad de Radio (RU)

Comprender el alcance de esta guía de PCB de O-RAN RU garantiza que aplique estas reglas estrictas solo cuando sea necesario, optimizando el costo y el esfuerzo de ingeniería.

Cuándo seguir estrictamente esta guía

- Unidades 5G Massive MIMO: Diseños que incorporan arreglos de antenas 32T32R o 64T64R donde el registro capa a capa y la diafonía son críticos.

- Unidades de radio de alta potencia: Unidades de radio (RU) que operan en bandas sub-6GHz o mmWave que requieren enfriamiento activo o monedas de cobre incrustadas para la disipación de calor.

- Diseños de señal mixta: Placas que integran front-ends de RF, ASICs de formación de haces digitales y transporte óptico (eCPRI) en una sola PCB.

- Pruebas de interoperabilidad: Cuando el hardware debe pasar las pruebas de conformidad de la O-RAN Alliance para interfaces de fronthaul abiertas.

- Despliegues en exteriores: Hardware expuesto a condiciones ambientales adversas que requieren alta fiabilidad (IPC Clase 3) y protecciones de superficie específicas.

Cuando las reglas estándar de PCB son suficientes (y esta guía es excesiva)

- Unidades solo digitales (DU/CU): Si bien se aplican las reglas de diseño digital de alta velocidad, los materiales de RF específicos y las restricciones de PIM de la RU no son relevantes para las Unidades Distribuidas o Centrales.

- Pasarelas IoT de baja frecuencia: Los dispositivos que operan en bandas heredadas (2G/3G) o módulos Wi-Fi simples a menudo no requieren apilamientos híbridos costosos ni cobre VLP.

- Placas de ruptura simples: Dispositivos de prueba o adaptadores de conector que no transportan señales de RF activas o flujos de datos de alta velocidad.

- Electrónica de consumo: Los diseños estándar de FR4 para teléfonos o computadoras portátiles no enfrentan los mismos requisitos de densidad térmica o PIM que las RUs de grado de infraestructura.

Reglas y especificaciones

La siguiente tabla describe las reglas no negociables para la fabricación de PCB de O-RAN RU. Estos valores se derivan de las mejores prácticas de la industria y de los datos de fabricación de APTPCB.

| Categoría de la regla | Valor / Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Constante Dieléctrica (Dk) | 3.0 – 3.5 (Capas de RF) | Un Dk bajo reduce el retardo de propagación de la señal y el acoplamiento capacitivo en circuitos de alta frecuencia. | Revisar la hoja de datos del material (ej., Rogers 4350B, Tachyon 100G). | Errores de temporización de la señal y ancho de banda efectivo reducido. |

| Factor de Disipación (Df) | < 0.003 @ 10GHz | Minimiza la atenuación de la señal y la generación de calor dentro del material dieléctrico. | Medición con VNA en cupones de prueba. | Pérdida excesiva de señal, reduciendo el rango de cobertura celular. |

| Rugosidad del Cobre | VLP (Perfil Muy Bajo) o HVLP | El cobre rugoso aumenta las pérdidas por efecto pelicular y el PIM en frecuencias 5G. | Análisis SEM o especificación del tipo de lámina en las notas de fabricación. | Alta pérdida de inserción y bajo rendimiento PIM. |

| Tolerancia de Impedancia | ±5% (RF), ±10% (Digital) | Acopla las líneas de transmisión a la fuente/carga para evitar reflexiones (VSWR). | Pruebas TDR (Reflectometría en el Dominio del Tiempo) en cupones. | VSWR alto, reflexión de potencia y posible daño al PA. |

| Conductividad Térmica | > 0.6 W/m-K (Dieléctrico) | Asegura que el calor de los PA se disipe lateralmente a través de vías térmicas o disipadores de calor. | Simulación térmica y selección de materiales. | Puntos calientes que provocan fallos de componentes o estrangulamiento térmico. |

| Estructura de Vías | Ciega, Enterrada y Contratetaladrada | Reduce los talones de señal que actúan como antenas o filtros a altas frecuencias. | Análisis de sección transversal (microsección). | Resonancia de la señal, corrupción de datos en enlaces eCPRI. |

| Acabado superficial | Plata por inmersión / ENEPIG | El níquel en ENIG es ferromagnético y causa PIM; HASL es demasiado irregular para paso fino. | Medición XRF para espesor y composición. | Fallos PIM y baja fiabilidad de las uniones de soldadura en BGAs de paso fino. |

| Máscara de soldadura | LPI, holgura RF específica | La máscara sobre las líneas de RF puede alterar la impedancia y aumentar la pérdida. | Inspección visual y recálculo de impedancia. | Desplazamientos impredecibles de impedancia y aumento de la pérdida dieléctrica. |

| Registro de capas | ±3 mil o mejor | La desalineación afecta el acoplamiento en estructuras acopladas de lado ancho y striplines. | Inspección por rayos X de las capas internas. | Alta diafonía y rendimiento de RF inconsistente entre lotes. |

| Resistencia al pelado | > 0.8 N/mm | El alto estrés térmico durante la operación puede delaminar las pistas, especialmente en materiales de PTFE. | Prueba de pelado según IPC-TM-650. | Levantamiento de pistas durante el ensamblaje o la operación en campo. |

| CTE (eje Z) | < 50 ppm/°C | Previene grietas en barril en los orificios pasantes chapados durante el reflujo y la operación. | TMA (Análisis Termomecánico). | Circuitos abiertos intermitentes después del ciclo térmico. |

| Estilo de tejido de vidrio | Vidrio extendido (p. ej., 1067, 1078) | Previene el "efecto de tejido de fibra" donde los pares diferenciales ven diferentes valores de Dk. | Verificación por microsección. | Sesgo en pares diferenciales, degradando la integridad de la señal. |

Pasos de implementación

La ejecución de un diseño exitoso de PCB para O-RAN RU requiere un flujo de trabajo disciplinado. Siga estos pasos para pasar del concepto a una placa fabricable.

1. Definir el Apilamiento Híbrido

Comience determinando el número de capas basándose en el paso BGA de su FPGA/ASIC y los requisitos de enrutamiento de RF.

- Acción: Consulte con su fabricante para definir un apilamiento híbrido utilizando materiales de alta frecuencia (como materiales RF Rogers) para las capas RF externas y FR4 de alta Tg para las capas digitales/de potencia internas.

- Parámetro Clave: Equilibre el peso del cobre para evitar el arqueamiento.

- Verificación de Aceptación: La simulación del apilamiento confirma que se cumplen los objetivos de impedancia para todas las capas de señal.

2. Colocación de Componentes y Aislamiento RF

Agrupe los componentes por función: front-end de RF, procesamiento digital y gestión de energía.

- Acción: Coloque los Amplificadores de Potencia (PAs) cerca del borde o de las interfaces del disipador de calor. Utilice blindajes o vías de cerco para aislar las secciones de RF.

- Parámetro Clave: Distancia de aislamiento > 3 veces el ancho de la traza.

- Verificación de Aceptación: La revisión del diseño 3D muestra una clara separación entre las rutas sensibles del receptor (Rx) y las rutas de alta potencia del transmisor (Tx).

3. Diseño Térmico e Integración de Monedas de Cobre

Las RUs de O-RAN generan una cantidad masiva de calor. Las vías térmicas estándar pueden no ser suficientes.

- Acción: Diseñe monedas de cobre incrustadas o planos de cobre pesado debajo de los PAs. Si utiliza vías, especifique el relleno de epoxi conductivo (VIPPO).

- Parámetro Clave: Resistencia térmica < 0.5 °C/W para la ruta de la PCB.

- Verificación de Aceptación: La simulación térmica demuestra que las temperaturas de unión se mantienen por debajo de 105°C (o el límite específico del componente) a carga máxima.

4. Enrutamiento y Control de Impedancia

Enrute primero las líneas críticas de RF y eCPRI.

- Acción: Utilice la calculadora de impedancia para determinar los anchos de traza. Evite las curvas de 90 grados; use enrutamiento de 45 grados o curvo para RF.

- Parámetro Clave: 50Ω de terminación simple, 100Ω diferencial.

- Verificación de Aceptación: El DRC (Verificación de Reglas de Diseño) pasa sin violaciones en las redes críticas.

5. Mitigación de PIM en el Diseño

La intermodulación pasiva puede degradar la sensibilidad del receptor.

- Acción: Minimice el número de vías en las rutas de RF. Asegúrese de que los planos de tierra sean continuos y estén bien cosidos con vías de tierra. Evite los ángulos agudos en el vertido de cobre.

- Parámetro Clave: Clasificación PIM < -160 dBc.

- Verificación de Aceptación: Revise el diseño en busca de islas de cobre "flotantes" y elimínelas.

6. Especificación de Taladrado Posterior (Backdrilling)

Identifique las vías de alta velocidad que requieren la eliminación de talones.

- Acción: Marque las vías en capas específicas para el taladrado posterior en los archivos Gerber.

- Parámetro Clave: Longitud del talón restante < 10 mils (0.25mm).

- Verificación de Aceptación: El plano de fabricación indica claramente la profundidad y el diámetro del taladrado posterior.

7. DFM y Generación de Archivos

Antes de enviar a producción, valide la capacidad de fabricación.

- Acción: Realice una verificación DFM exhaustiva. Verifique que las relaciones de aspecto (grosor de la placa frente al diámetro de la perforación) estén dentro de las capacidades de fabricación de PCB.

- Parámetro clave: Tamaño mínimo de perforación 0.2mm, Relación de aspecto < 10:1 (estándar) o 16:1 (avanzado).

- Verificación de aceptación: Archivos Gerber/ODB++ limpios y sin ambigüedades.

8. Fabricación y Pruebas de Prototipos

Solicite un pequeño lote para validación.

- Acción: Envíe los archivos a APTPCB. Solicite informes TDR y certificaciones de materiales.

- Parámetro clave: Plazo de entrega (normalmente de 10 a 15 días para placas híbridas complejas).

- Verificación de aceptación: Las placas físicas pasan la inspección visual y las pruebas iniciales de encendido.

Modos de falla y resolución de problemas

Incluso con una sólida guía de PCB O-RAN RU, pueden surgir problemas durante las pruebas. Utilice este marco de resolución de problemas para diagnosticar y corregir fallas comunes.

1. Alta Intermodulación Pasiva (PIM)

- Síntoma: Sensibilidad de enlace ascendente reducida; el nivel de ruido aumenta cuando el transmisor está activo.

- Causas: Materiales ferromagnéticos (níquel) en la trayectoria de la señal, lámina de cobre rugosa, uniones de soldadura deficientes o blindaje suelto.

- Verificaciones: Verifique que el acabado superficial sea Plata por Inmersión o ENEPIG. Busque efectos de "tornillo oxidado" en las carcasas de blindaje.

- Solución: Cambie a acabados superficiales no magnéticos. Mejore el volumen de pasta de soldadura en los conectores de RF.

- Prevención: Utilice cobre VLP y evite ENIG en las almohadillas de RF.

2. Atenuación de la Señal (Pérdida de Inserción)

- Síntoma: Señal débil en el puerto de la antena; el PA consume corriente excesiva para compensar.

- Causas: Material dieléctrico incorrecto, máscara de soldadura sobre las líneas de RF, o longitud excesiva de la traza.

- Verificaciones: Medir el ancho de la traza y el espesor dieléctrico en una sección transversal. Verificar la apertura de la máscara de soldadura.

- Solución: Rediseñar la placa con material de menor pérdida (Df más bajo). Eliminar la máscara de soldadura de las trazas de RF.

- Prevención: Simular la pérdida de inserción con precisión, incluyendo factores de rugosidad antes del diseño.

3. Apagado Térmico

- Síntoma: La RU se apaga después de minutos de operación; los PA se sobrecalientan.

- Causas: Vías térmicas insuficientes, huecos en la interfaz de soldadura debajo del PA, o baja conductividad térmica del dieléctrico.

- Verificaciones: Inspección por rayos X para detectar huecos de soldadura. Verificar el espesor del chapado de las vías térmicas.

- Solución: Aumentar el número de vías térmicas. Usar reflujo al vacío para reducir los huecos. Implementar monedas de cobre.

- Prevención: Realizar un modelado térmico detallado. Usar vías rellenas de epoxi conductor (Tipo VII).

4. Desajuste de Impedancia (VSWR Alto)

- Síntoma: Reflexión de la señal, transferencia de potencia reducida, daño potencial al transmisor.

- Causas: Variaciones de grabado, altura de apilamiento incorrecta, o planos de referencia faltantes.

- Verificaciones: Medición TDR. Verificar la existencia de huecos en el plano de tierra debajo de las trazas de señal.

- Solución: Ajustar los componentes de la red de adaptación. Para futuras revisiones, ajustar las tolerancias de grabado.

- Prevención: Incluir cupones de prueba de impedancia en el panel. Adherirse a las directrices DFM.

5. Delaminación durante el Reflujo

- Síntoma: Ampollas o separación entre capas, específicamente entre materiales FR4 y PTFE.

- Causas: Absorción de humedad, desajuste de CTE o ciclo de laminación incorrecto.

- Verificaciones: Verificar registros de horneado. Analizar la interfaz entre materiales híbridos.

- Solución: Hornear las placas antes del ensamblaje. Optimizar los parámetros del ciclo de prensado de laminación.

- Prevención: Almacenar las PCB en entornos con humedad controlada. Elegir prepregs compatibles para apilamientos híbridos.

6. Diafonía Digital-RF

- Síntoma: Emisiones espurias en el espectro de RF que se correlacionan con las frecuencias del reloj digital.

- Causas: Aislamiento deficiente, rutas de retorno compartidas o falta de blindaje.

- Verificaciones: Escaneo con sonda de campo cercano para localizar la fuente de ruido.

- Solución: Añadir blindajes. Mejorar la costura de tierra.

- Prevención: Separar físicamente las tierras analógicas y digitales, conectándolas en un único punto (o usar una tierra común sólida con una colocación cuidadosa).

Decisiones de diseño

El diseño de una PCB RU O-RAN implica compensaciones. Aquí se explica cómo navegar por los puntos de decisión más comunes.

Apilamiento Híbrido vs. Completo de Alta Frecuencia

- Híbrido (Recomendado): Utiliza material Rogers/Taconic costoso solo para las capas de RF superior/inferior y FR4 estándar para las capas digitales internas.

- Ventajas: Costo significativamente menor, mejor rigidez mecánica.

- Contras: Proceso de laminación complejo, potencial de deformación si no está equilibrado.

- Alta Frecuencia Completa: Utiliza material de baja pérdida para todas las capas.

- Ventajas: Mejor rendimiento eléctrico, fácil coincidencia de CTE.

- Contras: Costo prohibitivo para un alto número de capas, mecánicamente blando (difícil de ensamblar).

Moneda de Cobre vs. Matriz de Vías Térmicas

- Vías Térmicas:

- Ventajas: Barato, proceso estándar.

- Contras: Capacidad limitada de transferencia de calor (aprox. 50-70 W/m-K efectivos).

- Moneda de Cobre:

- Ventajas: Excelente transferencia de calor (380 W/m-K), trayectoria directa del componente al disipador de calor.

- Contras: Caro, requiere enrutamiento preciso y proceso de ajuste a presión o unión.

- Decisión: Utilizar monedas de cobre para PAs que disipen > 20W. Utilizar vías térmicas para controladores y LNA.

Selección de Acabado Superficial

- ENIG: Bueno para almohadillas planas pero contiene Níquel (malo para PIM). Evitar para RF.

- Plata por Inmersión: Excelente para RF (baja pérdida, sin Níquel), pero se empaña fácilmente. Requiere manejo cuidadoso.

- ENEPIG: Acabado "universal". Buena unión de cables, rendimiento de RF decente, pero caro.

- OSP: El más barato, bueno para RF, pero con corta vida útil y difícil para múltiples ciclos de reflujo.

- Decisión: La Plata por Inmersión es el estándar para PCBs de O-RAN RU debido al rendimiento PIM.

Preguntas Frecuentes

P1: ¿Cuál es el factor más crítico en el diseño de PCB de O-RAN RU? La integridad de la señal y el rendimiento PIM son primordiales. La placa debe manejar alta potencia sin distorsionar la señal o generar ruido que ensordezca al receptor.

P2: ¿Por qué es necesario el backdrilling para las placas O-RAN? Las unidades O-RAN a menudo utilizan interfaces eCPRI de alta velocidad (10Gbps/25Gbps). Las vías que conectan las capas internas dejan "talones" sin usar que reflejan las señales. El backdrilling elimina estos talones para preservar la calidad de la señal.

P3: ¿Puedo usar FR4 estándar para RUs 5G O-RAN? Generalmente, no. El FR4 estándar tiene una alta pérdida dieléctrica y un Dk inestable en frecuencias 5G (3.5GHz y superiores), lo que lleva a una pérdida de señal excesiva y errores de fase.

P4: ¿Cómo maneja APTPCB la laminación de apilamiento híbrido? APTPCB utiliza ciclos de prensado optimizados que tienen en cuenta las diferentes temperaturas de curado y tasas de flujo de los materiales FR4 y PTFE/Cerámica para asegurar una unión fuerte sin delaminación.

P5: ¿Cuál es el tiempo de entrega típico para una PCB de RU O-RAN? Debido a la complejidad y los materiales especiales, los tiempos de entrega suelen ser de 10 a 15 días hábiles para prototipos y de 3 a 4 semanas para la producción en volumen.

P6: ¿Cómo especifico los requisitos de PIM en mis notas de fabricación? Indique explícitamente: "Se requiere construcción de bajo PIM. Intermodulación Pasiva < -160 dBc (tonos de 2x43dBm). Utilice cobre VLP y acabado superficial no magnético."

P7: ¿Cuál es el mejor acabado superficial para minimizar el PIM? La Plata por Inmersión o el Estaño por Inmersión son los mejores. OSP también es bueno pero menos robusto. Evite HASL y ENIG estándar. P8: ¿APTPCB es compatible con monedas de cobre incrustadas? Sí, APTPCB es compatible con varias tecnologías de monedas, incluidas las monedas en T, monedas en I y monedas en U, integradas directamente en la PCB para una gestión térmica superior.

P9: ¿Cuál es el número máximo de capas para estas placas? Fabricamos regularmente placas de interconexión de alta densidad (HDI) de hasta más de 40 capas, aunque la mayoría de las RU de O-RAN se encuentran en el rango de 12 a 24 capas.

P10: ¿Cómo verifico la impedancia de mi diseño antes de realizar el pedido? Utilice nuestra calculadora de impedancia en línea para estimaciones iniciales, pero siempre solicite una verificación de apilamiento a nuestros ingenieros CAM antes de finalizar el diseño.

P11: ¿Cuáles son los requisitos de almacenamiento para las placas de plata por inmersión? Deben almacenarse en bolsas selladas al vacío con desecante y tarjetas indicadoras de humedad. Deben ensamblarse dentro de los 6 meses para evitar el deslustre.

P12: ¿Pueden manejar vías ciegas y enterradas para diseños HDI? Sí, admitimos múltiples ciclos de laminación para vías ciegas y enterradas, que son esenciales para el enrutamiento de densas matrices mMIMO.

Glosario (términos clave)

| Término | Definición | Relevancia para la PCB de RU de O-RAN |

|---|---|---|

| O-RAN | Red de Acceso de Radio Abierta | La arquitectura que define la separación del hardware de RU, DU y CU. |

| RU (Unidad de Radio) | El componente de hardware que convierte las señales digitales a RF. | El dispositivo específico al que se refiere esta guía de PCB. |

| mMIMO | Entrada Múltiple Salida Múltiple Masiva | Tecnología de antena que utiliza muchos transmisores/receptores; requiere PCBs complejos y de alto número de capas. |

| PIM | Intermodulación Pasiva | Distorsión de la señal causada por no linealidades (como metales magnéticos) en la trayectoria de RF. Un modo de fallo principal a evitar mediante la selección de materiales y acabados. |

| eCPRI | Interfaz de Radio Pública Común Mejorada | La interfaz digital de alta velocidad que conecta la RU con la DU. Requiere un estricto control de impedancia diferencial y perforación posterior. |

| Dk (Dielectric Constant) | Dk (Constante Dieléctrica) | Una medida de la capacidad de un material para almacenar energía eléctrica. Determina la velocidad de la señal y la impedancia; debe ser bajo y estable para RF. |

| Df (Dissipation Factor) | Df (Factor de Disipación) | Una medida de cuánta energía de la señal se pierde como calor en el material. Debe ser muy bajo (<0.003) para evitar la pérdida de señal en las bandas 5G. |

| Hybrid Stackup | Apilamiento Híbrido | Una disposición de PCB que utiliza diferentes materiales (por ejemplo, FR4 + Rogers). Equilibra el alto costo de los materiales de RF con las necesidades estructurales de la placa. |

| VLP Copper | Cobre de Perfil Muy Bajo | Cobre de perfil muy bajo. Reduce las pérdidas por efecto pelicular y mejora el rendimiento de PIM. |

| Backdrilling | Perforación Posterior | Perforar la porción no utilizada de un orificio pasante chapado. Elimina los talones de señal para mejorar la integridad de la señal de alta velocidad. |

| CTE | Coeficiente de Expansión Térmica | Cuánto se expande el material con el calor. Crítico para la fiabilidad en apilamientos híbridos para prevenir el agrietamiento de las vías. |

Conclusión

El despliegue exitoso de la infraestructura 5G depende de la calidad del hardware de la Unidad de Radio. Al seguir esta guía de PCB para O-RAN RU, te aseguras de que tus diseños no solo sean eléctricamente superiores —con baja PIM, impedancia precisa y gestión térmica eficiente— sino también fabricables a escala.

La transición de un prototipo digital a una potencia de RF lista para el campo requiere un socio de fabricación que comprenda los matices de los materiales híbridos y la física de alta frecuencia. APTPCB aporta años de experiencia en fabricación avanzada de RF a tu proyecto, asegurando que tus O-RAN RU funcionen de manera fiable en las redes más exigentes.

¿Listo para validar tu diseño O-RAN? Sube tus archivos Gerber hoy mismo para una revisión DFM exhaustiva y una cotización precisa.