Puntos clave

- Definición: Una PCB de módulo óptico es la placa de circuito interno de un transceptor (como SFP, QSFP u OSFP) responsable de convertir señales eléctricas en señales ópticas y viceversa.

- Métricas críticas: La integridad de la señal (pérdida de inserción, pérdida de retorno) y la gestión térmica son los dos indicadores de rendimiento no negociables.

- Selección de materiales: El FR4 estándar rara vez es suficiente; se requieren materiales de alta velocidad como Megtron 6/7 o Rogers para aplicaciones de 100G, 400G y 800G.

- Complejidad de fabricación: Estas placas a menudo requieren tecnología HDI, estructuras rígido-flexibles y almohadillas de unión de cables precisas (dedos de oro).

- Validación: Las pruebas van más allá de la conectividad eléctrica estándar para incluir el control de impedancia, el ciclo térmico y el análisis de señales de alta frecuencia.

- Integración: El factor de forma debe ajustarse a estándares estrictamente definidos para conectarse a una placa frontal de PCB de servidor 1U o PCB de servidor 2U sin interferencias mecánicas.

Qué significa realmente una PCB de módulo óptico (alcance y límites)

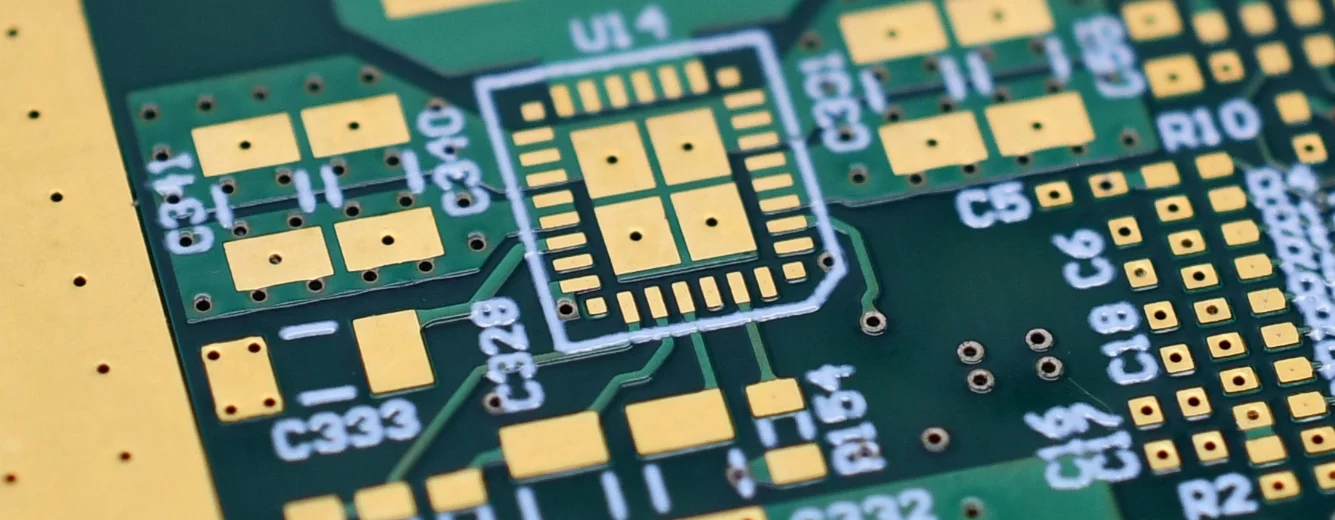

Antes de profundizar en las especificaciones técnicas, debemos definir exactamente qué constituye una placa de módulo óptico y dónde se encuentran sus límites. Una PCB de módulo óptico es el sustrato miniaturizado alojado dentro de los transceptores ópticos. Actúa como puente entre el sistema anfitrión (conmutador, enrutador o servidor) y los componentes ópticos (TOSA/ROSA). A diferencia de una placa base estándar, esta PCB opera en un espacio altamente restringido con requisitos extremos de velocidad de señal. El alcance de esta tecnología cubre varios factores de forma, incluyendo SFP+, QSFP28, QSFP-DD y OSFP. La función principal es soportar los circuitos integrados de controlador (driver ICs), los chips de recuperación de datos de reloj (CDR) y la interfaz electro-óptica.

El límite de esta definición excluye la placa de conmutación principal o el backplane. Se refiere específicamente a la circuitería interna de la unidad conectable. APTPCB (Fábrica de PCB APTPCB) se especializa en estas placas de alta precisión, distinguiéndolas de las PCB estándar de electrónica de consumo debido a sus estrictos requisitos de ancho de línea, espaciado y materiales.

Métricas importantes para las PCB de módulos ópticos (cómo evaluar la calidad)

Una vez definido el alcance, el siguiente paso es cuantificar el rendimiento a través de métricas específicas que determinan la fidelidad y fiabilidad de la señal.

| Métrica | Por qué es importante | Rango típico / Factores | Cómo medir |

|---|---|---|---|

| Pérdida de Inserción | Determina cuánta fuerza de señal se pierde a medida que viaja a través de la traza de la PCB. Crítico para módulos de largo alcance. | < 0,5 dB/pulgada a 14 GHz (varía según el material). | Analizador de Red Vectorial (VNA). |

| Constante Dieléctrica (Dk) | Afecta la velocidad de propagación de la señal y la impedancia. Un Dk más bajo es mejor para alta velocidad. | 3,0 – 3,7 (Materiales de alta velocidad). | Hoja de datos del material / Prueba TDR. |

| Factor de Disipación (Df) | Representa la energía perdida como calor en el dieléctrico. Un Df más bajo preserva la integridad de la señal. | 0,002 – 0,005 (Pérdida ultrabaja). | Hoja de datos del material / Método del resonador. |

| Conductividad Térmica | Los láseres ópticos generan un calor significativo; la PCB debe disiparlo para evitar la deriva de la longitud de onda. | 0,5 – 2,0 W/mK (o superior con núcleos metálicos). | Método de flash láser / Termografía. |

| Control de Impedancia | La impedancia no coincidente provoca la reflexión de la señal (pérdida de retorno), corrompiendo los datos. | 85Ω o 100Ω diferencial ±5%. | Reflectometría en el Dominio del Tiempo (TDR). |

| Rugosidad Superficial | El cobre rugoso crea una resistencia por "efecto piel" a altas frecuencias, aumentando la pérdida. | Lámina de cobre HVLP (Hyper Very Low Profile). | Perfilómetro / Análisis SEM. |

Cómo elegir la PCB del módulo óptico: guía de selección por escenario (compromisos)

Comprender estas métricas permite a los ingenieros tomar decisiones informadas basadas en escenarios de implementación específicos, equilibrando el costo y el rendimiento.

1. Módulos SFP+ 10G / 25G (sensibles al costo)

Para módulos de menor velocidad utilizados en redes de acceso empresariales, los materiales FR4 estándar de alta Tg pueden ser suficientes. El compromiso aquí favorece el costo sobre la pérdida ultrabaja. El diseño es típicamente una placa rígida simple de 4-6 capas.

- Elección: Material de pérdida media, perfil de cobre estándar.

2. Interconexiones para Centros de Datos 100G QSFP28 (equilibradas)

Este es el caballo de batalla de los centros de datos modernos. Necesita materiales como Panasonic Megtron 6 o Isola I-Speed. El FR4 estándar causaría demasiada atenuación.

- Elección: Material de baja pérdida, control estricto de impedancia, HDI nivel 1.

3. 400G / 800G QSFP-DD (Crítico para el rendimiento)

A estas velocidades, los márgenes de señal son extremadamente estrechos. Debe utilizar materiales de ultra baja pérdida (por ejemplo, Megtron 7/8, Rogers RO3003). Cualquier discontinuidad de impedancia es fatal para el enlace.

- Elección: Material de ultra baja pérdida, cobre HVLP, perforación trasera (backdrilling), HDI avanzado (2+N+2).

4. Fotónica de silicio (Alta integración)

Los módulos de fotónica de silicio a menudo requieren que la PCB actúe como un interposer. Este escenario exige interconexiones de alta densidad (HDI) con soporte para BGA de paso fino.

- Elección: HDI de cualquier capa, líneas/espacios finos (3/3 mil o menos).

5. Fronthaul 5G / Telecomunicaciones exteriores (Entorno hostil)

Los módulos instalados en torres se enfrentan a cambios extremos de temperatura. La PCB debe tener un CTE (Coeficiente de Expansión Térmica) que coincida con los componentes para evitar el agrietamiento de las uniones de soldadura.

- Elección: Materiales de alta fiabilidad, acabados superficiales robustos (ENEPIG).

6. Entornos de servidores de alta densidad

Al poblar una placa frontal de PCB de servidor 1U o PCB de servidor 2U, la diafonía térmica se convierte en un problema importante. La PCB del módulo óptico debe tener rutas térmicas optimizadas (vías térmicas, incrustación de monedas de cobre) para disipar el calor del diodo láser.

- Elección: Preimpregnados de alta conductividad térmica, monedas de cobre incrustadas.

Puntos de control para la implementación de PCB de módulos ópticos (del diseño a la fabricación)

Después de seleccionar el enfoque correcto para su escenario, la atención se centra en los rigurosos puntos de control requeridos durante el diseño y la fabricación para garantizar el rendimiento y la productividad.

Diseño del apilamiento y verificación de materiales

- Recomendación: Simule el apilamiento utilizando solucionadores de campo antes del diseño. Confirme la disponibilidad del material con APTPCB.

- Riesgo: Un espesor dieléctrico incorrecto provoca fallos de impedancia.

- Aceptación: Hoja de apilamiento aprobada con impedancia calculada.

Enrutamiento de trazas de alta velocidad

- Recomendación: Utilice trazas curvas o codos de 45 grados. Evite los stubs.

- Riesgo: Reflexión de la señal y problemas de EMI.

- Aceptación: Informe de simulación que muestra una pérdida de retorno aceptable.

Diseño de Vías (Perforación posterior)

- Recomendación: Implemente la perforación posterior para vías pasantes en líneas de alta velocidad para eliminar stubs no utilizados.

- Riesgo: Los stubs de las vías actúan como antenas, causando resonancia.

- Aceptación: Análisis de sección transversal que confirma la profundidad de eliminación del stub.

Implementación de la estructura HDI

- Recomendación: Utilice microvías escalonadas para una mayor fiabilidad que las vías apiladas si el espacio lo permite.

- Riesgo: Fallo de microvías durante el ciclo térmico.

- Aceptación: Resultados de la prueba de estrés de interconexión (IST).

Selección del acabado superficial

- Recomendación: Utilice ENEPIG (Níquel Químico Paladio Químico Oro por Inmersión) para la capacidad de unión por hilo y la soldabilidad. Se necesita oro duro para los dedos del conector de borde.

- Riesgo: Síndrome de la almohadilla negra (ENIG) o baja resistencia de la unión por hilo.

- Aceptación: Prueba de tracción del hilo y prueba de cizallamiento.

Chapado de Dedos de Oro

- Recomendación: Asegúrese de que el grosor del oro duro sea suficiente (típicamente >30 micropulgadas) para conexiones repetidas.

- Riesgo: Desgaste del contacto que lleva a fallos de conexión.

- Aceptación: Medición de espesor por rayos X.

Diseño de Gestión Térmica

- Recomendación: Coloque las vías térmicas directamente debajo de los componentes calientes (controlador láser, DSP).

- Riesgo: El sobrecalentamiento provoca la deriva de la longitud de onda del láser o el apagado del módulo.

- Aceptación: Simulación térmica y verificación con cámara IR en el prototipo.

Mitigación del Efecto de Tejido de Vidrio

- Recomendación: Gire el diseño 10 grados o use estilos de "vidrio extendido" (1067, 1078) para evitar la asimetría.

- Riesgo: El efecto de tejido de fibra causa asimetría de temporización entre pares diferenciales.

- Aceptación: Análisis del diagrama de ojo.

Registro de la Máscara de Soldadura

- Recomendación: Utilice la Imagen Directa por Láser (LDI) para una alineación precisa de la máscara en almohadillas pequeñas.

- Riesgo: La máscara de soldadura en las almohadillas impide la soldadura; las trazas expuestas causan cortocircuitos.

- Aceptación: Inspección visual (AOI).

Prueba de Impedancia (TDR)

- Recomendación: Incluir cupones de prueba en el borde del panel.

- Riesgo: Fallo del lote debido a variaciones de grabado.

- Aceptación: Informe TDR que muestre una impedancia dentro de ±5% o ±10%.

Errores comunes en PCB de módulos ópticos (y el enfoque correcto)

Incluso con un plan de implementación robusto, ciertos escollos a menudo descarrilan los proyectos de módulos ópticos. Evitar estos errores ahorra costosas repeticiones.

Error 1: Ignorar el "Efecto de Tejido de Fibra".

- Problema: A 25 Gbps+, el espacio entre los haces de vidrio en el material de la PCB hace que las señales viajen a diferentes velocidades en las líneas P y N de un par diferencial.

- Corrección: Utilice Spread Glass FR4 o gire el ángulo de enrutamiento en relación con el tejido.

Error 2: Acabado superficial incorrecto para el wire bonding.

- Problema: El uso de ENIG estándar para el wire bonding de oro a menudo conduce a uniones débiles porque la capa de oro es demasiado delgada o el níquel está oxidado.

- Corrección: Especifique ENEPIG o Soft Gold para las áreas que requieren wire bonding al subensamblaje óptico.

Error 3: Pasar por alto la definición de la almohadilla (SMD vs. NSMD).

- Problema: Para BGAs de paso fino dentro del módulo, la mezcla de almohadillas definidas por máscara de soldadura (SMD) y no definidas por máscara de soldadura (NSMD) puede causar fracturas por estrés.

- Corrección: Siga las estrictas pautas del fabricante del componente, generalmente favoreciendo NSMD para una mejor adhesión del cobre.

Error 4: Mala trayectoria térmica para el láser.

- Problema: Depender únicamente de la carcasa para la disipación del calor.

- Corrección: Diseñar una trayectoria de cobre directa (moneda o densa matriz de vías) desde la almohadilla del diodo láser a través de la PCB hasta la carcasa del módulo.

Error 5: Subestimación de las tolerancias de los conectores de borde.

- Problema: Si el grosor de la PCB o el chaflán de los dedos está fuera de especificación, el módulo no encajará en la jaula de una PCB de servidor 1U.

- Corrección: Controlar estrictamente el grosor total (incluido el chapado) y el ángulo del chaflán (normalmente 20° o 30°).

Error 6: Descuidar la longitud del stub en las vías.

- Problema: Dejar stubs de vía largos en líneas de alta velocidad crea filtros de muesca que eliminan frecuencias específicas.

- Corrección: Exigir el taladrado posterior (backdrilling) para cualquier stub de vía de más de 10-15 mils en redes de alta velocidad.

Preguntas frecuentes sobre PCB de módulos ópticos (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

Para abordar las incertidumbres persistentes más allá de los errores comunes, aquí se presentan las respuestas a preguntas frecuentes sobre las placas de módulos ópticos.

P: ¿Cuáles son los principales factores de costo para las PCB de módulos ópticos? R: Los principales factores son los materiales laminados de alta frecuencia (Rogers/Megtron), el uso de HDI (vías ciegas/enterradas), el chapado de oro duro para los conectores de borde y los acabados superficiales ENEPIG.

P: ¿Cómo se compara el plazo de entrega de las PCB de módulos ópticos con el de las placas estándar? A: Debido a ciclos de laminación complejos (para HDI) y procesos de chapado especializados, los plazos de entrega suelen ser más largos, a menudo de 15 a 20 días para prototipos, en comparación con 3-5 días para placas estándar.

Q: ¿Qué materiales son los mejores para los módulos ópticos 800G? A: Para 800G, generalmente se necesitan materiales de ultra baja pérdida como Panasonic Megtron 7 u 8, o la serie Rogers RO3003/RO4000. El FR4 "High-Speed" estándar suele ser insuficiente. Consulte nuestras capacidades de PCB de alta frecuencia para más detalles.

Q: ¿Qué pruebas específicas se requieren para los dedos de oro en estos módulos? A: Más allá de las pruebas eléctricas, los dedos de oro requieren medición de espesor (rayos X), pruebas de adhesión (prueba de cinta) y pruebas de porosidad para asegurar que puedan soportar ciclos de inserción repetidos.

Q: ¿Se puede utilizar la tecnología rígido-flexible en módulos ópticos? A: Sí. Los diseños de PCB rígido-flexible son cada vez más comunes en módulos compactos (como QSFP-DD) para plegar los circuitos e integrar más componentes en la pequeña carcasa sin usar conectores.

Q: ¿Cuál es el criterio de aceptación para el control de impedancia en estas placas? A: Las PCB estándar aceptan ±10%. Sin embargo, para módulos ópticos que funcionan a 25 Gbps por carril o superior, a menudo se requiere una tolerancia de ±5% o incluso ±7% para mantener la integridad de la señal.

Q: ¿Cómo se maneja la disipación de calor en una PCB tan pequeña? A: Utilizamos cobre pesado, conjuntos de vías térmicas y, a veces, tecnologías de núcleo metálico o de moneda incrustada. Consulte nuestras soluciones de PCB de alta conductividad térmica.

P: ¿Por qué se prefiere ENEPIG a ENIG para los módulos ópticos? R: ENEPIG proporciona una capa de paladio que previene la corrosión del níquel ("black pad") y ofrece una superficie superior tanto para la unión de hilos de oro (chip-on-board) como para la soldadura estándar.

Recursos para PCB de módulos ópticos (páginas y herramientas relacionadas)

Para aquellos que buscan datos técnicos más profundos, los siguientes recursos proporcionan información complementaria para ayudarle a diseñar mejores interconexiones ópticas.

- Fabricación de PCB HDI: Comprenda las tecnologías de microvías esenciales para la miniaturización de módulos ópticos.

- Diseño de PCB de alta velocidad: Una visión más amplia de la integridad de la señal, los materiales y las reglas de diseño.

- Materiales de PCB Rogers: Especificaciones detalladas sobre una de las familias de materiales más comunes utilizadas en transceptores de alto rendimiento.

- Calculadora de impedancia: Una herramienta para ayudarle a estimar el ancho y el espaciado de las pistas para la impedancia requerida.

Glosario de PCB de módulos ópticos (términos clave)

Finalmente, para asegurar una comunicación clara entre equipos, definimos la terminología esencial utilizada a lo largo de esta guía.

| Término | Definición |

|---|---|

| PAM4 | Modulación por amplitud de pulso de 4 niveles. Un esquema de modulación utilizado en módulos 400G/800G que transmite dos bits por símbolo. |

| NRZ | No Retorno a Cero. Un esquema de modulación binaria (0 o 1) utilizado en módulos más antiguos o de menor velocidad (10G/25G). |

| SerDes | Serializador/Deserializador. Un bloque funcional que convierte datos paralelos en datos serie para transmisión de alta velocidad. |

| TOSA / ROSA | Subensamblaje Óptico Transmisor/Receptor. Los componentes físicos que convierten electrones en fotones (y viceversa). |

| Backdrilling | Contraperforación. Un proceso de fabricación para perforar la porción no utilizada de un orificio pasante chapado (stub) para reducir la reflexión de la señal. |

| ENEPIG | Níquel Químico Paladio Químico Oro por Inmersión. Un acabado superficial universal bueno para soldadura y unión por hilo. |

| Skew | Sesgo. La diferencia de tiempo entre la llegada de señales en dos líneas diferentes (por ejemplo, P y N de un par diferencial). |

| Tangente de Pérdidas (Df) | Una medida de la potencia de la señal perdida como calor dentro del material dieléctrico de la PCB. |

| CTE | Coeficiente de Expansión Térmica. Cuánto se expande el material al calentarse. La falta de coincidencia causa problemas de fiabilidad. |

| Dedo de Oro | Las almohadillas del conector de borde chapadas en oro que se enchufan en el zócalo del sistema anfitrión. |

| HDI | Interconexión de Alta Densidad. Tecnología de PCB que utiliza microvías, vías ciegas y vías enterradas para aumentar la densidad del circuito. |

| QSFP-DD | Quad Small Form-factor Pluggable Double Density. Un factor de forma de módulo de alta velocidad que soporta 200G y 400G. |

Conclusión: Próximos pasos para las PCB de módulos ópticos

Resumiendo el camino desde la definición hasta la validación, la producción exitosa de una PCB de módulo óptico se basa en la precisión en cada etapa. Ya sea que esté diseñando para un enlace 10G rentable o una interconexión 800G de vanguardia, el equilibrio entre la selección de materiales, el diseño del apilamiento y la tolerancia de fabricación es vital. Estos componentes son el latido de los centros de datos modernos, conectándose directamente a la infraestructura de PCB de servidor 1U y PCB de servidor 2U que alimenta internet.

¿Listo para pasar a producción? Para obtener una revisión DFM precisa y una cotización de APTPCB, prepare lo siguiente:

- Archivos Gerber: Formato RS-274X preferido.

- Diagrama de apilamiento: Especifique el número de capas, el peso del cobre y el grosor dieléctrico.

- Especificación del material: Indique claramente el laminado (por ejemplo, Megtron 7, Rogers 4350B).

- Requisitos de impedancia: Enumere la impedancia objetivo y las capas de referencia.

- Tabla de perforación: Identifique las ubicaciones de perforación posterior y los tipos de vías (ciegas/enterradas).

- Acabado superficial: Especifique ENEPIG, Oro duro u otros requisitos.

Contacte a nuestro equipo de ingeniería hoy mismo para asegurarse de que sus diseños de módulos ópticos estén construidos para la velocidad y la fiabilidad.