La optimización de los costos de fabricación de placas de circuito impreso (PCB) requiere un delicado equilibrio entre el rendimiento eléctrico, las limitaciones mecánicas y las capacidades de fabricación. Muchos ingenieros, sin darse cuenta, inflan los costos de producción al especificar tolerancias más estrictas o características más complejas de lo necesario, a menudo sin ser conscientes de los factores de costo específicos en el proceso de fabricación. Al comprender la relación entre las decisiones de diseño y las operaciones de la fábrica, puede lograr ahorros significativos manteniendo una alta confiabilidad.

Destacados

- Utilización del material: Aprenda cómo la eficiencia del panel afecta el precio unitario y cómo diseñar para tamaños de panel de trabajo estándar.

- Estrategia de recuento de capas: Métodos para reducir el recuento de capas mediante un enrutamiento y una ubicación de componentes más inteligentes.

- Via Technology: Las implicaciones de costos de las microvías ciegas, enterradas y versus la tecnología de orificio pasante estándar.

- Acabados de superficie: Un análisis comparativo de HASL, ENIG y OSP con respecto al costo versus la vida útil y la planaridad.

- Tolerancias: Cómo relajar las tolerancias mecánicas y eléctricas no críticas puede reducir las tasas de desperdicio y las cotizaciones.

Contenido

- 1. Selección de materiales y utilización del panel

- 2. Recuento de capas y optimización de apilamiento

- 3. A través de limitaciones tecnológicas y de perforación

- 4. Peso de traza, espacio y cobre

- 5. Acabados superficiales: equilibrio entre costo y rendimiento

- 6. Cómo estimar el costo de PCB a partir de archivos Gerber

- 7. Estrategias de cantidad y plazo de entrega

- 8. Protocolos de prueba e inspección

- 9. Diseño avanzado para la fabricabilidad (DFM)

- 10. Abastecimiento y selección de proveedores

- Lista de verificación resumida para la reducción de costos

1. Selección de materiales y utilización del panel

El laminado en bruto constituye una parte importante del coste total de la placa, especialmente en el caso de los PCB multicapa. Elegir el material adecuado y garantizar que encaje de manera eficiente en el panel de producción del fabricante es el primer paso en la fabricación de PCB de bajo costo.

La regla de los materiales estándar

Regla: Cíñete al estándar FR4 (TG130-150) a menos que la aplicación exija estrictamente un rendimiento de alta velocidad o alta temperatura. Por qué es importante: El FR4 estándar se produce en volúmenes masivos, lo que mantiene los costos bajos. Los materiales especiales como Rogers o FR4 con alto contenido de TG (TG170+) pueden costar entre 2 y 10 veces más por hoja. Cómo verificar: Consulte su hoja de datos. Si su temperatura de funcionamiento es inferior a 100°C y las frecuencias de señal están por debajo de 1-2 GHz, el FR4 estándar probablemente sea suficiente. Error común: Especificar TG180 "solo para estar seguro" para un dispositivo de consumo que funciona a temperatura ambiente.

Eficiencia de utilización del panel

Los fabricantes de PCB no fabrican placas una por una; procesan paneles de trabajo grandes (normalmente de 18"x24", 21"x24" o más grandes). El porcentaje de ese panel cubierto por sus PCB utilizables determina su desperdicio de material.

- Rango objetivo: Objetivo de >80 % de utilización del panel.

- Las matemáticas: Si su placa mide 50 mm x 50 mm y el panel de trabajo permite un espacio libre de 5 mm, instalar una matriz que utilice solo el 60 % del panel significa que está pagando un 40 % de desperdicio.

- Acción: Consulte con antelación a su fabricante sobre los tamaños de panel de trabajo que prefiere. A veces, cambiar una dimensión de solo 1-2 mm puede permitir una fila o columna adicional de tableros en el panel, lo que reduce el costo unitario en un 15-20 %.

Para obtener más información sobre las propiedades de los materiales, explore nuestra guía sobre opciones de FR4 PCB.

2. Recuento de capas y optimización de apilamiento

Reducir el número de capas es una de las formas más directas de reducir costos, pero debe hacerse sin comprometer la integridad de la señal.

El costo de la laminación

Cada par de capas adicional añade un ciclo de laminación, más material preimpregnado y un mayor tiempo de procesamiento.

- Aumento de costos: Pasar de 2 capas a 4 capas generalmente aumenta el costo en un 30-40 %. Pasar de 4 a 6 capas agrega otro 20-30%.

- Pilas estándar: Limítese a contar capas pares (2, 4, 6, 8). Los recuentos de capas impares (por ejemplo, 5 capas) generalmente requieren un proceso de laminación no estándar que puede deformar el tablero y, de hecho, cuesta más que un tablero de 6 capas debido a la necesidad de un manejo especial.

Eficiencia de enrutamiento

Regla: Agote todas las posibilidades de enrutamiento en las capas externas antes de agregar capas internas. Por qué es importante: Los ingenieros suelen optar por una pila de 6 capas por conveniencia. Cómo verificar: Utilice enrutadores automáticos solo para realizar estimaciones; El enrutamiento manual a menudo revela que una pila de 4 capas es viable si se optimiza la ubicación de los componentes. Error común: Usar una pila de 6 capas únicamente para aviones de potencia cuando sería suficiente un polígono de cobre vertido en una capa de señal.

Revise nuestras pautas de Apilamiento de PCB para comprender los espesores dieléctricos estándar.

3. A través de limitaciones tecnológicas y de perforación

La perforación es el proceso mecánico más lento y costoso en la fabricación de PCB. El número de agujeros, su tamaño y la tecnología utilizada (mecánica frente a láser) aumentan los costes de forma significativa.

Tamaño de perforación y relación de aspecto

Regla: Mantenga tamaños mínimos de perforación mecánica ≥ 0,2 mm (8 mil) y relaciones de aspecto < 8:1. Por qué es importante:

- Desgaste de la broca: Las brocas más pequeñas se rompen con más frecuencia y tienen una vida útil más corta.

- Apilamiento: Los fabricantes pueden apilar de 2 a 3 paneles para perforar simultáneamente si los orificios son >0,3 mm. Para agujeros <0,2mm, deberán perforar los paneles individualmente, triplicando el tiempo de la máquina.

- Relación de aspecto: La relación entre el espesor de la placa y el diámetro del orificio. Si una tabla tiene un grosor de 1,6 mm y el orificio es de 0,2 mm, la relación es 8:1. Las proporciones superiores a 10:1 dificultan el recubrimiento y requieren procesos químicos avanzados que aumentan el costo.

Hdi y Vías Avanzadas

Las funciones de interconexión de alta densidad (HDI), como vías ciegas y enterradas, requieren laminación secuencial.

- Impacto en los costos: Agregar vías ciegas puede aumentar el costo de la placa en un 50-80 % en comparación con una placa con orificio pasante estándar.

- Alternativa: Antes de comprometerse con la tecnología HDI PCB, intente reducir la densidad de los componentes o aumentar ligeramente el tamaño de la placa para permitir el enrutamiento de orificios pasantes estándar.

Recuento de hoyos

Regla: Minimizar el número total de agujeros. Umbral: Muchos fabricantes tienen un umbral (por ejemplo, 50 orificios por pulgada cuadrada o 100 000 orificios por lote) en el que se aplican recargos debido al desgaste excesivo de la broca y al tiempo de la máquina.

4. Peso de traza, espacio y cobre

Superar los límites de las capacidades de grabado reduce el rendimiento. Un menor rendimiento significa que el fabricante debe producir más paneles para garantizar que suficientes tableros buenos pasen la inspección, y este costo se le pasa a usted.

Tolerancias de traza/espacio

- Estándar: 5/5 mil (0,127 mm) o 6/6 mil (0,152 mm). Esta es la "zona segura" para la mayoría de las fábricas.

- Avanzado: 3/3 mil (0,076 mm) o 4/4 mil.

- Inductor de costos: Bajar de 4/4 mil a menudo requiere controles de sala limpia más estrictos y velocidades de grabado más lentas. Puede aumentar el precio base en un 20-30%.

Peso del cobre

Regla: Utilice 1 oz (35 µm) de cobre a menos que la corriente alta requiera 2 oz o más. Por qué es importante: El cobre más pesado requiere un espacio más amplio entre las pistas para grabar limpiamente.

- Restricción: Para 1 oz de cobre, el espacio mínimo suele ser de 4 a 5 mil. Para 2 oz de cobre, el espacio mínimo salta a 8-10 mil.

- Error: Especificar 2 oz de cobre en todas las capas cuando solo la capa de energía lo necesita. Si necesita alta corriente, considere soluciones de PCB de cobre pesado solo cuando sea necesario o utilice barras colectoras.

5. Acabados de superficie: equilibrio entre costo y rendimiento

El acabado superficial protege el cobre de la oxidación y garantiza la soldabilidad.

| Terminar | Costo | Vida útil | Planaridad | Mejor para |

|---|---|---|---|---|

| HASL (con plomo) | Más bajo | 12 meses | Pobre | SMT simple, de orificio pasante |

| HASL (sin plomo) | Bajo | 12 meses | Pobre | Cumplimiento de RoHS, uso general |

| OSP | Bajo | 6 meses | Excelente | SMT de paso fino, almacenamiento controlado |

| ENIG | Medio/Alto | 12+ meses | Excelente | BGA, unión de cables, contactos táctiles |

| Oro duro | Más alto | Años | Excelente | Conectores de borde, resistencia al desgaste |

Recomendación: Utilice HASL sin plomo para electrónica general. Actualice a ENIG solo si tiene componentes de paso fino (BGA, QFN) o requiere una superficie perfectamente plana. Evite el oro duro a menos que tenga conectores de borde que se insertarán o quitarán repetidamente.

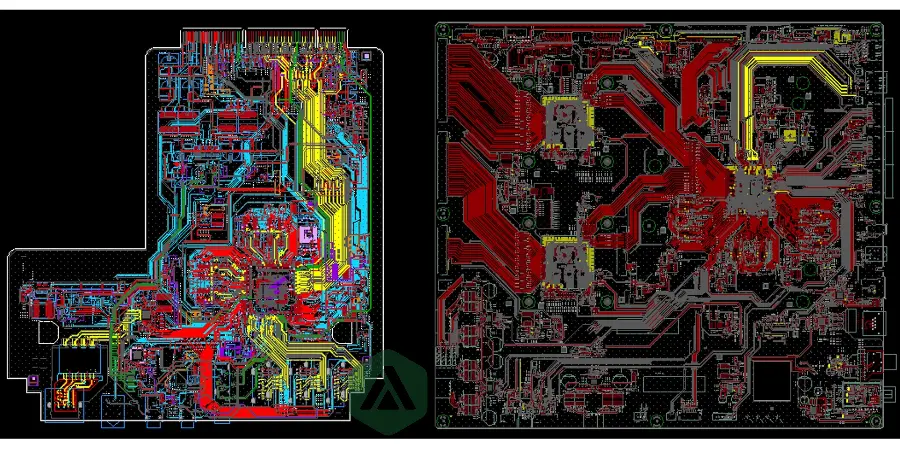

6. Cómo estimar el costo de PCB a partir de archivos Gerber

Comprender cómo estimar el costo de PCB a partir de los datos de Gerber le permite auditar sus diseños antes de cotizar. Cuando un ingeniero CAM revisa sus archivos, busca "adicionales de costos".

La lista de verificación "Agregador de costos"

- Fresado de ranuras: ¿Hay ranuras chapadas? Estos requieren un paso secundario de perforación/enrutamiento.

- Agujeros almenados: Los agujeros medio cortados en el borde requieren un enrutamiento y manipulación especializados.

- Anillos anulares pequeños: Si el tamaño de la almohadilla menos el tamaño de la broca es < 4 mil, se requiere una alineación de alta precisión (registro), lo que aumenta el costo.

- Máscara pelable: Se utiliza para proteger los orificios durante la soldadura por ola. Este es un proceso de solicitud manual.

- Vía de relleno: El vía de relleno conductor o no conductor (POFV) es significativamente más caro que el simple recubrimiento con máscara de soldadura.

Autocomprobación: Ejecute sus Gerbers a través de una herramienta DFM o un Gerber Viewer para identificar estas características. Si una característica no es crítica, elimínela.

7. Estrategias de cantidad y plazo de entrega

La economía de la fabricación de PCB está determinada en gran medida por los costos de instalación y las economías de escala.

La trampa de la tarifa de instalación

Cada pedido conlleva costos NRE (Ingeniería no recurrente): revisión CAM, generación de películas, creación de plantillas y configuración de la máquina.

- Escenario: Pedir 5 prototipos podría costar $100 ($20/placa). Ordenar 50 puede costar $200 ($4/tabla).

- Estrategia: Si tiene confianza en el diseño, pedir una ejecución piloto un poco más grande (por ejemplo, 50 unidades) suele ser más rentable por unidad que pedir 5, luego 10 y luego 20.

Plazo de entrega

Regla: Planifique con anticipación para evitar las primas de "giro rápido". Rango: El plazo de entrega estándar es de 5 a 7 días. Solicitar un turno de 24 o 48 horas puede incrementar el precio entre un 100% y un 200%. Logística: Consolidar pedidos. El envío de 5 diseños de PCB diferentes en un solo paquete ahorra significativamente en el transporte internacional.

8. Protocolos de prueba e inspección

La garantía de calidad es vital, pero especificar demasiado los requisitos de prueba añade gastos innecesarios.

Pruebas eléctricas (prueba electrónica)

- Flying Probe: Bueno para prototipos y volúmenes pequeños. Sin coste fijo, pero lento por placa.

- Lecho de clavos (accesorio): Alto costo de instalación ($200-$500+), pero muy rápido por tabla.

- Decisión: Para pedidos de menos de 50 metros cuadrados o lotes pequeños, la sonda voladora es estándar y generalmente está incluida en el precio. No solicite pruebas de accesorios para prototipos.

Requisitos de clase IPC

- IPC Clase 2: Estándar para la mayoría de la electrónica industrial y de consumo.

- IPC Clase 3: Requerido para sistemas aeroespaciales, médicos y de soporte vital.

- Costo: La Clase 3 requiere anillos anulares más apretados, más espesor de revestimiento en los orificios y criterios de inspección más estrictos, lo que a menudo aumenta los costos entre un 20% y un 40%.

- Verificar: ¿Su controlador LED realmente necesita confiabilidad Clase 3? Probablemente no.

9. Diseño avanzado para la fabricabilidad (DFM)

La implementación de [Pautas DFM] sólidas (/resources/dfm-guidelines/) es la herramienta definitiva para reducir costos. Evita el estado "en espera" donde las cuestiones de ingeniería (EQ) retrasan la producción y potencialmente obligan a costosos rediseños.

Represas de máscara de soldadura

Regla: Mantenga un depósito de máscara de soldadura mínimo de 4 mil (0,1 mm) entre las almohadillas. Error: Si la presa es demasiado pequeña, el fabricante debe liberar la máscara en grupo (quitarla por completo entre las almohadillas), lo que aumenta el riesgo de que se formen puentes de soldadura durante el montaje. Para mantener la presa, es posible que necesiten LDI (Laser Direct Imaging) de mayor precisión, que cuesta más.

Restricciones de serigrafía

Regla: Mantenga la altura del texto serigrafiado ≥ 30 mil y el ancho de línea ≥ 5 mil. Por qué es importante: Legibilidad. Si bien esto no siempre aumenta el precio directamente, la serigrafía ilegible puede provocar errores de montaje, que suponen un coste "oculto" enorme.

10. Abastecimiento y selección de proveedores

Finalmente, los factores de costos de las PCB y cómo reducirlos también dependen de quién elijas para fabricar tus placas.

- Tiendas prototipo: Optimizadas para velocidad y baja cantidad. Precio unitario alto, tarifa de instalación baja.

- Casas de producción en masa: Optimizadas para volumen. Precio unitario bajo, tarifa de instalación más alta.

- Fabricantes de híbridos: Empresas como APT PCB cierran esta brecha, ofreciendo transiciones fluidas de NPI Small Batch a la producción en masa.

Extraterritorial frente a nacional

Si bien la fabricación nacional ofrece velocidad y seguridad IP, la fabricación en el extranjero (específicamente en Asia) sigue siendo la reina de la fabricación de PCB de bajo costo. La integración de la cadena de suministro de mano de obra y materiales permite precios que a menudo son entre un 30% y un 50% más bajos para la producción en volumen.

Lista de verificación resumida para la reducción de costos

Para asegurarse de obtener el mejor precio, revise esta lista de verificación antes de enviar sus archivos:

- Panelización: ¿La utilización del panel es >80%?

- Material: ¿Se especifica el estándar FR4 TG140?

- Capas: ¿Puedo enrutar esto en 4 capas en lugar de 6?

- Taladros: ¿Todos los orificios son >0,2 mm? ¿Hay menos de 10 tamaños de brocas diferentes?

- Traza/Espacio: ¿Está el diseño dentro de las limitaciones de 5/5 mil?

- Finalizar: ¿Es aceptable HASL sin plomo?

- Vías: ¿He eliminado las vías ciegas/enterradas?

- Tolerancias: ¿Las tolerancias de contorno están relajadas a +/- 0,2 mm?

- Prueba: ¿Es suficiente IPC Clase 2?

- Volumen: ¿Puedo aumentar el tamaño del lote para amortizar los costos de instalación?

Al abordar sistemáticamente estos factores, puede lograr una reducción sustancial de costos de PCB sin sacrificar la calidad o la funcionalidad de sus productos electrónicos. El objetivo no es sólo encontrar el fabricante más barato, sino diseñar una placa que sea intrínsecamente económica de construir.Para obtener un análisis de cotización detallado o analizar cómo optimizar el costo de su diseño específico, comuníquese con nuestro equipo de ingeniería o envíe sus archivos a través de nuestro portal Cotización.