Llevar una PCB del concepto a una producción estable requiere más que un esquema limpio o un diseño bien enrutado. Para las empresas de electrónica que avanzan hacia prototipos, NPI (Introducción de Nuevos Productos) o producción en masa, el verdadero desafío es asegurar que el diseño sea fabricable, consistente, rentable y listo para el ensamblaje.

Aquí es donde el Diseño de PCB para Fabricación (DFM) se vuelve esencial. El DFM asegura que su PCB pueda avanzar sin problemas a través de la fabricación, el ensamblaje y las pruebas, sin rediseños inesperados, problemas de rendimiento o retrasos costosos.

Como fábrica especializada en fabricación de PCB y PCBA llave en mano completa, APTPCB revisa cada diseño desde una perspectiva de producción real. Alineamos su diseño con el comportamiento real del material, las tolerancias de perforación, las restricciones de apilamiento, los procesos de soldadura y los requisitos de prueba, ayudándole a evitar problemas mucho antes de que lleguen a la planta de producción.

Nuestro objetivo es simple:

Ayudarle a construir PCBs que sean fabricables, confiables, de alto rendimiento y verdaderamente listas para la producción en volumen. Esta guía explora los fundamentos del Diseño de PCB para Fabricación, los errores comunes que previene, y cómo asociarse temprano con una fábrica experimentada como APTPCB puede asegurar una transición fluida de la ingeniería a la producción — con muchos menos riesgos y mucha más confianza.

Aquí es donde el Diseño de PCB para Fabricación (DFM)?

El Diseño de PCB para Fabricación (DFM) es la práctica de diseñar su PCB para que pueda ser:

- fabricado,

- ensamblado,

- probado, y

- escalado a volumen

de manera eficiente y confiable en un entorno de fábrica real.

Un buen DFM asegura que su diseño de PCB coincida con:

- Capacidades de fabricación: traza/espacio mínimo, tamaños de taladro, relaciones de aspecto

- Comportamiento del material: constante dieléctrica, Tg, contenido de resina, peso del cobre

- Reglas de apilamiento e impedancia: lo que es realmente alcanzable en la línea de producción

- Restricciones de ensamblaje SMT: límites de plantilla, colocación, reflujo y deformación

- Requisitos de prueba e inspección: ICT, FCT, AOI, rayos X, escaneo de límites

Para muchos diseños, especialmente las PCB FR4 convencionales y las placas multicapa más complejas, esta alineación entre el diseño y el proceso es lo que mantiene los proyectos a tiempo y dentro del presupuesto.

En otras palabras, el DFM cierra la brecha entre la intención de ingeniería y la realidad industrial.

Sin un DFM de PCB sólido:

- un esquema perfectamente simulado puede convertirse en un cuello de botella de rendimiento, y

- un prototipo funcional puede convertirse en un producto de alto costo y bajo rendimiento en volumen.

Aquí es donde el Diseño de PCB para Fabricación (DFM) de PCB que interrumpen la producción

La mayoría de los rediseños, retrasos y problemas de rendimiento provienen de un pequeño conjunto de problemas recurrentes de DFM. Los ejemplos típicos incluyen:

- ❌ Vía en pad sin relleno adecuado → capilaridad de soldadura, huecos, tombstoning

- ❌ Tamaño de perforación demasiado pequeño para un chapado de orificio fiable y resistencia mecánica

- ❌ Cobre demasiado grueso para el trazado/espacio de paso fino solicitado

- ❌ Espaciado demasiado ajustado para un grabado estable en todo el panel

- ❌ Apilamiento incompatible con los objetivos de impedancia o no disponible en la realidad

- ❌ Componentes demasiado cerca de los bordes de la placa, recortes o vías

- ❌ Presa de máscara de soldadura insuficiente → puente de soldadura bajo reflujo

- ❌ Tamaños de pad inconsistentes / patrones de tierra incorrectos copiados de las hojas de datos

- ❌ Alto desequilibrio térmico → placas deformadas y dificultad de ensamblaje

- ❌ Sin puntos de prueba o redes inaccesibles → costosos accesorios ICT/FCT y depuración

La buena noticia: la mayoría de estos problemas se pueden evitar simplemente involucrando a una fábrica con experiencia en fabricación desde el principio de la fase de diseño y alineando su diseño con un apilamiento de PCB realista desde el principio.

3. Principios Fundamentales del Diseño Efectivo de PCB para Fabricación

Una revisión exhaustiva de DFM de PCB examina su diseño desde múltiples ángulos. A continuación, se presentan los pilares clave en los que APTPCB se enfoca al evaluar el "diseño de PCB para la fabricación" en proyectos reales.

3.1 Selección de Material y Viabilidad del Apilamiento

- Coincidencia de la constante dieléctrica (Dk), el espesor y el contenido de resina

- Garantizar una impedancia alcanzable para redes de alta velocidad / RF

- Seleccionar el peso del cobre que se ajuste tanto al ancho de línea actual como al fabricable

- Confirmar la disponibilidad del material y la continuidad a largo plazo para la producción en volumen

Para diseños de alta velocidad y alta frecuencia, elegir la base adecuada de nuestro catálogo de PCBs de alta velocidad y materiales de baja pérdida a menudo marca la diferencia entre un éxito puntual en el laboratorio y un producto estable y repetible.

Los apilamientos mal definidos son una de las principales causas de:

- mediciones de impedancia fallidas,

- aumentos de capas no planificados, y

- aumentos inesperados de costos.

3.2 Planificación de Perforaciones y Estructuras de Vías

- Verificar el tamaño mínimo de perforación y la relación de aspecto frente a los límites de fábrica

- Elegir la combinación adecuada de vías pasantes, ciegas, enterradas y microvías

- Garantizar un anillo anular suficiente bajo una tolerancia de registro realista

- Identificar cuándo se necesita el taladrado posterior (backdrilling) o la vía rellena en la almohadilla (via-in-pad)

Cada orificio en su PCB debe ser físicamente fabricable con margen, no solo "permitido" en la herramienta CAD.

3.3 Ancho de Pista, Espaciado y Compensación de Grabado

- Alinear el ancho/espaciado de la pista con el espesor del cobre y la capacidad del proceso

- Teniendo en cuenta la compensación de grabado y la variación del ancho de línea

- Considerando la uniformidad a nivel de panel, no solo un cupón individual

Por ejemplo, una solicitud como "pista/espacio de 3.5 mil en cobre de 2 oz" debe verificarse con la capacidad de producción real, especialmente para la producción en masa. El DFM es donde la fábrica confirma la viabilidad o sugiere límites seguros.

Cuando la impedancia es crítica, el uso de herramientas como nuestra calculadora de impedancia en línea junto con una pila de capas acordada puede reducir en gran medida la prueba y error en el diseño.

3.4 Máscara de Soldadura, Diseño de Pad y Acabado Superficial

- Establecer aberturas y presas de máscara de soldadura para evitar puentes

- Alinear la geometría del pad con el diseño de la plantilla y la liberación de pasta

- Elegir el acabado superficial adecuado (ENIG, OSP, LF-HASL, ENEPIG, etc.) para:

- BGA / paso fino,

- necesidades de unión de cables / ENEPIG, y

- fiabilidad / rendimiento ante la corrosión

El resultado es una soldadura por reflujo más limpia, menos defectos y una estabilidad a largo plazo en el campo.

3.5 Gestión Térmica y Control de Deformaciones

- Equilibrar la distribución de cobre entre las capas

- Evitar puntos calientes mediante la agrupación de componentes y ajustes de diseño

- Seleccionar el grosor de la placa que se adapte a sus necesidades mecánicas y térmicas

- Considerar el número de ciclos de reflujo y pasos de ensamblaje

Para diseños de alta densidad de potencia o alta temperatura, se pueden evaluar opciones como PCB de alta conductividad térmica o estructuras basadas en metal como parte del proceso DFM. Un buen DFM para el comportamiento térmico reduce:

- la deformación y torsión de la placa,

- el efecto lápida (tombstoning) y las aperturas (opens), y

- fallos intermitentes mecánicos y en las uniones de soldadura.

Aquí es donde el Diseño de PCB para Fabricación (DFM) para el Ensamblaje de PCB (DFA): La Otra Mitad de la Fabricabilidad

Una PCB que es fácil de fabricar pero difícil de ensamblar no es verdaderamente fabricable.

Por eso, el Diseño para el Ensamblaje (DFA) es la segunda mitad esencial del Diseño de PCB para la Fabricación.

Las comprobaciones clave del DFA incluyen:

- ✔ Espaciado adecuado entre componentes para los cabezales de pick-and-place

- ✔ Marcas fiduciales claras y bien ubicadas para la alineación global y local

- ✔ Grosor de plantilla y diseño de apertura apropiados para el volumen de pasta

- ✔ Evitar el sombreado y los huecos de soldadura cerca de componentes altos

- ✔ Polaridad correcta, marcas de pin-1 y designadores de referencia

- ✔ Diseño robusto de BGA:

- estrategia de vía en pad,

- enrutamiento de escape,

- definición de la máscara de soldadura, y

- inspeccionabilidad por rayos X

Integrar el DFA en su flujo de trabajo de diseño de PCB para la fabricación asegura que la placa no sea solo "construible en papel", sino que también sea fácil de ensamblar en líneas SMT. Nuestras capacidades de ensamblaje de BGA, QFN y paso fino están diseñadas precisamente en torno a este tipo de restricciones.

5. Por Qué Importa Trabajar con una Fábrica de PCB + PCBA

Muchos equipos confían en:

- conjuntos de reglas EDA DRC/DFM incorporados, o

- empresas solo de diseño que no operan fábricas

Estos son útiles, pero tienen limitaciones:

- ❌ No reflejan completamente las restricciones reales de fabricación y la deriva del proceso

- ❌ Carecen de detalles sobre los límites del equipo de ensamblaje y el comportamiento de la línea

- ❌ No pueden validar las propuestas de apilamiento frente al inventario y la cadena de suministro

- ❌ Les cuesta predecir el rendimiento y los modos de fallo a escala

Por el contrario, una fábrica de PCB + PCBA como APTPCB incorpora datos de producción en tiempo real a sus decisiones de diseño:

- ⭐ Curvas de laminación y ventanas de proceso reales

- ⭐ Efectos observados de la distribución del cobre en miles de paneles

- ⭐ Tolerancias reales de perforación, grabado y máscara de soldadura mantenidas en producción

- ⭐ Experiencia en rendimiento SMT con paquetes y materiales similares

- ⭐ Vista integrada de fabricación + ensamblaje + prueba

Por eso, cada vez más empresas de electrónica prefieren trabajar directamente con un socio de fabricación que pueda respaldar el DFM, la fabricación y el ensamblaje bajo un mismo techo, desde PCB rígidas y HDI hasta PCBA completos.

Aquí es donde el Diseño de PCB para Fabricación (DFM) de PCB a Nivel de Fábrica

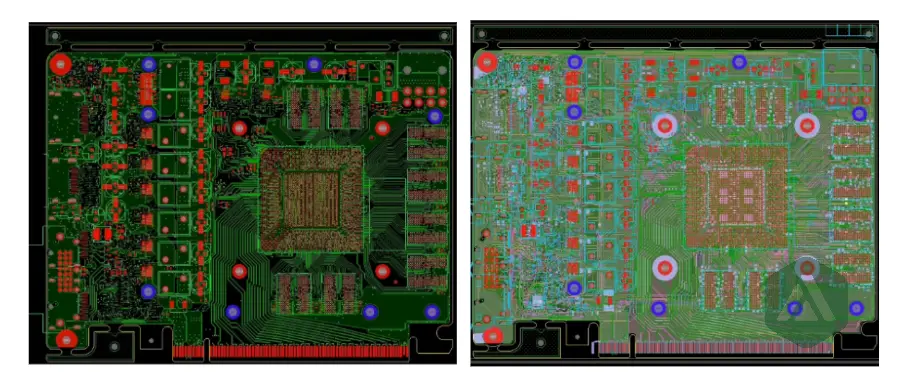

Cuando envía su diseño para una revisión de Diseño de PCB para Fabricación, el equipo de ingeniería de APTPCB evalúa:

- Archivos Gerber completos (o datos ODB++/IPC-2581)

- Centroide y lista de materiales (BOM) para la viabilidad del ensamblaje

- Apilamiento propuesto y objetivos de rendimiento

- Redes críticas de impedancia y reglas de enrutamiento

- Tablas de perforación completas y conceptos de vías

- DFx general:

- DFM (fabricación)

- DFA (ensamblaje)

- DFT (estrategia de prueba, puntos de prueba, accesibilidad)

Basándonos en esto, proporcionamos:

- ✔ Recomendaciones prácticas y respaldadas por la fábrica en lugar de comentarios genéricos

- ✔ Límites claros de línea/espacio y vías alineados con su apilamiento y peso de cobre

- ✔ Opciones de apilamiento verificadas que están disponibles y optimizadas en costos

- ✔ Sugerencias para mejorar el rendimiento, la deformación y la robustez del ensamblaje

- ✔ Informes de riesgos que destacan áreas críticas (BGAs, HDI, alta velocidad, potencia)

- ✔ Sugerencias de DFT: puntos de prueba, acceso a la red, diseño amigable para accesorios

Todo esto está respaldado por nuestros dedicados sistemas de prueba y calidad, desde SPI y AOI hasta ICT, FCT e inspección final.

El objetivo es simple:

Proteja su diseño, reduzca su costo total y asegure una producción en masa estable.

7. Cuándo aplicar el diseño de PCB para la fabricación en su proyecto

El mejor momento para pensar en el Diseño de PCB para la Fabricación es mucho antes de la primera producción, no después de que el primer lote falle en el ICT.

Recomendamos encarecidamente aplicar DFM en estas etapas:

- ✔ Antes de que el diseño del prototipo esté finalizado

- ✔ Antes de enviar archivos para cotización (para evitar sorpresas en los precios)

- ✔ Antes de fijar el apilamiento y los materiales con otras partes interesadas

- ✔ Antes del enrutamiento complejo de HDI, alta velocidad, RF y BGAs densos

- ✔ Antes del ensamblaje de PCBA y la fabricación de la plantilla Para ciclos de ingeniería rápidos, el uso de capacidades como la fabricación de PCB de NPI y lotes pequeños facilita la validación de las decisiones de DFM antes de pasar a la fabricación de PCB de producción en masa.

Cuanto antes comience el DFM, menos:

- ECOs,

- re-spins,

- depuraciones de laboratorio, y

- extensiones de cronograma "urgentes"

Conclusión: El diseño de PCB para la fabricación es la base de la electrónica fiable

El diseño de PCB para la fabricación no es una casilla de verificación final, es la base de todo producto electrónico fiable.

Con APTPCB como su socio de fabricación, usted obtiene:

- Revisiones de DFM a nivel de fábrica adaptadas a su producto

- Apilamientos y materiales validados que pueden mantenerse en volumen

- Fabricación de PCB de alto rendimiento alineada con ventanas de proceso reales

- Ensamblaje de PCB eficiente y robusto, teniendo en cuenta DFA y DFT

- Un camino más fluido desde NPI hasta la producción en masa estable

Si su próximo proyecto necesita ser fabricable, rentable y verdaderamente listo para la producción, haga que el Diseño de PCB para la Fabricación sea parte del diseño desde el primer día, y trabaje con una fábrica que lo entienda en cada capa. Para necesidades específicas de la aplicación, también puede explorar nuestras soluciones de la industria de PCB en servidores, automoción, industria, comunicación y más.

Aquí es donde el Diseño de PCB para Fabricación (DFM) de APTPCB

Para obtener comentarios procesables de DFM de PCB de una fábrica real, puede preparar:

- ✅ Datos Gerber/ODB++/IPC-2581

- ✅ Apilamiento propuesto y requisitos clave de rendimiento

- ✅ Archivos de perforación y conceptos de estructura de vías (HDI, ciegas, enterradas, via-in-pad)

- ✅ Lista de materiales (BOM) y ubicación para componentes críticos (BGAs, alta velocidad, RF, potencia)

- ✅ Cantidades objetivo, vida útil y expectativas de fiabilidad

Comparta su paquete de diseño con APTPCB, y nuestros ingenieros le ayudarán a:

- identificar riesgos de DFM y DFA antes de que le cuesten tiempo y dinero,

- optimizar su diseño para rendimiento, fiabilidad y coste, y

- llevar su PCB desde el prototipo hasta una producción segura y repetible.