Preguntas de revisión de diseño de PCB: respuesta rápida (30 segundos)

Realizar una revisión exhaustiva antes de la fabricación previene costosas repeticiones y retrasos en el ensamblaje. Un conjunto robusto de preguntas de revisión de diseño de PCB se centra en validar la conectividad, la fabricabilidad y las restricciones físicas.

- Verificar la integridad del esquemático al layout: Asegurarse de que la netlist coincida exactamente y que todas las huellas correspondan a los componentes correctos de la lista de materiales (BOM).

- Verificar las restricciones de fabricación (DFM): Confirmar que los anchos de pista, el espaciado y los tamaños de perforación cumplen con las capacidades de APTPCB (Fábrica de PCB APTPCB).

- Validar los requisitos de alta velocidad: Revisar los perfiles de impedancia y la coincidencia de longitud, específicamente para interfaces como el diseño de pares diferenciales 100BASE-T1.

- Evaluar la integridad de la alimentación: Asegurarse de que los planos de alimentación tengan un peso de cobre suficiente y que los condensadores de desacoplamiento estén colocados cerca de los pines de alimentación.

- Confirmar el ajuste mecánico: Verificar la altura de los componentes con respecto a los límites del gabinete y comprobar la ubicación de los orificios de montaje.

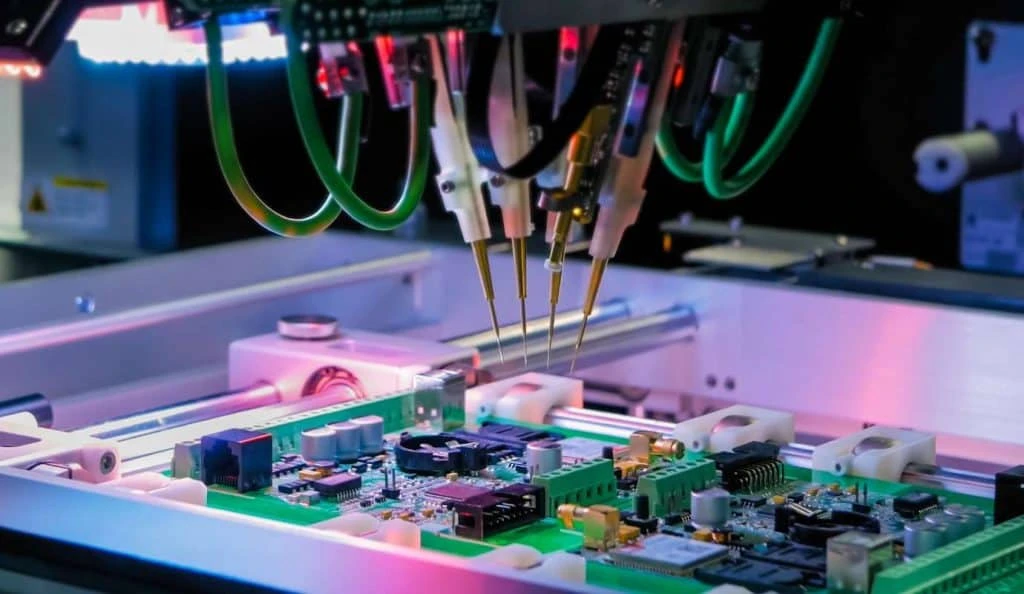

- Revisar el ensamblaje (DFA): Asegurar un espaciado suficiente entre los componentes para las máquinas de pick-and-place y las herramientas de soldadura.

Cuándo se aplican las preguntas de revisión de diseño de PCB (y cuándo no)

Comprender cuándo aplicar una lista de verificación formal garantiza que los recursos de ingeniería se utilicen de manera efectiva.

Cuándo aplicar estrictamente las preguntas de revisión de diseño de PCB:

- Introducción de Nuevo Producto (NPI): Las primeras construcciones requieren una revisión exhaustiva de cada capa y red.

- Diseños de alta velocidad o RF: Las placas complejas que involucran magnéticos y diseño 1000BASE-T1 necesitan rigurosas comprobaciones de integridad de la señal.

- Producción de alto volumen: Errores menores en la producción en masa conllevan costos masivos de chatarra; una revisión detallada es obligatoria.

- Apilamientos complejos: Los diseños que utilizan materiales HDI, vías ciegas/enterradas o rígido-flexibles requieren una validación de fabricación específica.

- Aplicaciones críticas para la seguridad: Las placas automotrices, médicas y aeroespaciales deben pasar estrictas revisiones de fiabilidad.

Cuando una revisión formal completa podría simplificarse:

- Cambios de revisión menores: Si solo cambió una etiqueta de serigrafía o un valor de resistencia no crítico, una revisión completa del diseño puede ser excesiva (centrarse en la diferencia).

- Placas de ruptura simples: Las placas adaptadoras de 2 capas con señales de baja velocidad a menudo requieren solo comprobaciones básicas de conectividad y DRC.

- Prototipos de placa de pruebas: Los diseños de prueba de concepto en etapa temprana pueden priorizar la velocidad sobre un DFM perfecto, siempre que se ensamblen a mano.

Preguntas de revisión de diseño: reglas y especificaciones de PCB (parámetros clave y límites)

Una revisión estructurada compara el diseño con reglas físicas y eléctricas específicas. La siguiente tabla describe los parámetros críticos a verificar durante el proceso de revisión.

| Categoría de regla | Valor/Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Ancho de pista | > 4-6 mil (estándar) | Asegura la capacidad de corriente y la fabricabilidad. | DRC y calculadora de impedancia. | Sobrecalentamiento o circuitos abiertos durante el grabado. |

| Espaciado de pistas | > 4-6 mil (estándar) | Previene cortocircuitos y diafonía. | DRC (Design Rule Check). | Cortocircuitos o interferencias de señal. |

| Tamaño de la vía | 0,2 mm - 0,3 mm (taladro mecánico) | Afecta la relación de aspecto y la fiabilidad del chapado. | Revisión de la tabla de taladros. | Rotura de broca o huecos en el chapado. |

| Anillo anular | > 4-5 mil | Asegura que la almohadilla de la vía no se rompa durante el taladrado. | Verificación DFM. | Conexiones abiertas (ruptura). |

| Control de impedancia | ±10% del objetivo (ej. 50Ω) | Crítico para la integridad de la señal en líneas de alta velocidad. | Solucionador de apilamiento / Solucionador de campo. | Reflexión de la señal y corrupción de datos. |

| Cobre al borde | > 10-20 mil | Previene la exposición del cobre durante el enrutamiento/corte. | DRC / Verificación de holgura del borde. | Cortocircuitos al chasis o cobre expuesto. |

| Dique de máscara de soldadura | > 3-4 mil | Previene puentes de soldadura entre almohadillas. | Análisis DFM. | Puentes de soldadura en CIs de paso fino. |

| Tamaño de la serigrafía | > 25-30 mil de altura | Asegura la legibilidad para los ensambladores. | Inspección visual. | Texto ilegible, errores de ensamblaje. |

| Alivio térmico | 4 radios / 10-15 mil | Ayuda a la soldadura en grandes planos de cobre. | Revisión de la configuración del plano. | Juntas de soldadura frías (efecto "tombstone"). |

| Relación de aspecto de la perforación | < 8:1 o 10:1 | Asegura que la solución de chapado fluya a través del orificio. | Grosor de la placa vs. tamaño de la perforación. | Chapado de barril incompleto (vías abiertas). |

| Espaciado de componentes | > 10-20 mil (mín) | Permite el acceso de la boquilla para el pick-and-place. | Verificación DFA (Diseño para el Ensamblaje). | Los componentes no pueden ser colocados o retrabajados. |

| Puntos de prueba | > 30-40 mil de pad | Requerido para pruebas ICT o de sonda volante. | Revisión de la capacidad de prueba. | Incapacidad para probar la placa automáticamente. |

preguntas de revisión de diseño pasos de implementación de PCB (puntos de control del proceso)

Seguir un proceso secuencial asegura que ningún aspecto del diseño sea pasado por alto.

Verificación de esquemático y netlist

- Acción: Comparar la netlist del layout con el esquemático.

- Parámetro clave: 0 errores en la comparación de la netlist.

- Verificación de aceptación: Confirmar que todos los pines están conectados según lo previsto y que no quedan "nets sin enrutar".

Restricciones mecánicas y revisión de la huella

- Acción: Superponer el modelo 3D del PCB con el archivo STEP del gabinete.

- Parámetro clave: Holgura > 0,5 mm (o según especificaciones) desde la carcasa.

- Verificación de aceptación: Verificar que los conectores se alineen con los recortes y que los condensadores altos no golpeen la tapa.

Colocación de componentes y revisión térmica

- Acción: Verificar la colocación de componentes que generan calor en relación con los circuitos integrados sensibles.

- Parámetro clave: Temperatura de unión (Tj) < Clasificación máxima.

- Verificación de Aceptación: Asegurarse de que las rutas de flujo de aire estén despejadas y que haya vías térmicas debajo de las almohadillas de alimentación.

Enrutamiento de Señales Críticas (Alta Velocidad/RF)

- Acción: Revisar el enrutamiento de las líneas con impedancia controlada.

- Parámetro Clave: Diseño de par diferencial 100BASE-T1 coincidencia de longitud < 5 mil (o según especificación).

- Verificación de Aceptación: Verificar planos de referencia continuos (sin divisiones) debajo de las trazas de alta velocidad.

Verificación de la Red de Distribución de Energía (PDN)

- Acción: Analizar la caída de voltaje y la densidad de corriente en los rieles de alimentación.

- Parámetro Clave: Caída de voltaje < 3-5%.

- Verificación de Aceptación: Confirmar que los anchos de traza son suficientes para la corriente y que los condensadores de desacoplamiento están cerca de los pines.

Barrido Final DFM y DFA

- Acción: Ejecutar una verificación DFM específica del fabricante (utilizando las restricciones de APTPCB).

- Parámetro Clave: Los tamaños mínimos de traza/espacio y perforación cumplen con las capacidades "Estándar" o "Avanzadas".

- Verificación de Aceptación: Sin violaciones de DRC; trampas de ácido y astillas eliminadas.

Revisión de Serigrafía y Documentación

- Acción: Verificar los marcadores de polaridad y los designadores de referencia.

- Parámetro Clave: El texto no está sobre almohadillas o vías.

- Verificación de Aceptación: El Pin 1 está claramente marcado para todos los circuitos integrados y conectores.

Generación de Gerber y Salida

- Acción: Generar archivos Gerber X2 u ODB++ y visualizarlos en un visor de terceros.

- Parámetro Clave: Alineación y formato del archivo.

- Verificación de Aceptación: Las capas se alinean perfectamente; el archivo de perforación coincide con la tabla de perforación.

Preguntas de revisión de diseño, solución de problemas de PCB (modos de falla y soluciones)

Incluso con una lista de verificación, pueden pasar desapercibidos problemas. Aquí se explica cómo solucionar fallas comunes identificadas durante o después de la revisión.

Síntoma: Errores de datos de alta velocidad (pérdida de paquetes)

- Causas: Desajuste de impedancia, stubs o divisiones del plano de referencia.

- Verificaciones: ¿Verificó la ruta de retorno de los magnéticos y el diseño 1000BASE-T1? ¿Hay vías que rompen el plano de tierra?

- Solución: Volver a diseñar para unir planos de tierra o eliminar stubs.

- Prevención: Utilice herramientas de simulación durante la fase de enrutamiento.

Síntoma: Puentes de soldadura en CIs de paso fino

- Causas: Presa de máscara de soldadura insuficiente o apertura de plantilla demasiado grande.

- Verificaciones: ¿La red de la máscara de soldadura es < 3 mil? ¿Se aplicó la reducción de la plantilla?

- Solución: Modificar el diseño de la plantilla (reducir la apertura); para PCB, aumentar el espaciado si es posible.

- Prevención: Adhiérase a reglas DFM estrictas para componentes de paso fino.

Síntoma: La placa no encaja en el gabinete

- Causas: Desplazamiento de la ubicación del conector o violación de la altura del componente.

- Verificaciones: ¿Se realizó una verificación de interferencia 3D? ¿Se respetaron las zonas "keep-out"?

- Solución: Modificación mecánica del gabinete (si es más barato) o ajuste del diseño de la PCB.

- Prevención: Importe archivos STEP mecánicos a la herramienta ECAD antes del enrutamiento.

Síntoma: Señales analógicas ruidosas

- Causas: Corrientes de retorno digitales que cruzan áreas analógicas (impedancia de tierra compartida).

- Verificaciones: ¿Están las tierras analógicas y digitales separadas o correctamente particionadas?

- Solución: Cortar pistas y puentear con cable para prototipo; rediseñar el plano de tierra para producción.

- Prevención: Planificación de la disposición y análisis del camino de retorno adecuados.

Síntoma: Vías abiertas (Conexión intermitente)

- Causas: Una relación de aspecto demasiado alta impide el chapado; aire atrapado.

- Verificaciones: ¿La relación entre el grosor de la placa y el diámetro de la perforación es > 10:1?

- Solución: Usar vías más grandes o material de placa más delgado.

- Prevención: Verificar la tabla de perforación con las capacidades del fabricante.

Síntoma: Efecto 'Tombstoning' de componentes pasivos

- Causas: Masa térmica desigual en las almohadillas (una almohadilla en un plano grande, una en una pista delgada).

- Verificaciones: ¿Se utilizan alivios térmicos en las conexiones a planos?

- Solución: Retrabajo manual; modificar el diseño para añadir radios térmicos.

- Prevención: Aplicar las reglas de alivio térmico en el software CAD.

Cómo priorizar las preguntas de revisión de diseño de PCB (decisiones de diseño y compensaciones)

No todas las preguntas de revisión de diseño tienen el mismo peso. Priorizarlas depende de la complejidad y aplicación de la placa.

1. Funcionalidad vs. Fabricabilidad Para un prototipo, la funcionalidad (conectividad) es primordial. Podrías aceptar un menor rendimiento o un costo más alto para hacerlo rápidamente. Para la producción en masa, las preguntas de DFM (rendimiento, costo, capacidad de prueba) se convierten en la máxima prioridad.

2. Integridad de la señal vs. Densidad del diseño En diseños de alta velocidad que involucran el diseño de pares diferenciales 100BASE-T1, la integridad de la señal dicta el diseño. Debe priorizar las preguntas sobre impedancia y rutas de retorno sobre las preguntas sobre la minimización del tamaño de la placa o el número de capas. Si la señal falla, la placa es inútil.

3. Costo vs. Rendimiento Las preguntas sobre los materiales de apilamiento (por ejemplo, FR4 vs. Rogers) impactan directamente en el costo. Si las preguntas de su revisión de diseño de PCB revelan un rendimiento de señal marginal en FR4, debe decidir si el costo del material especializado está justificado.

4. Inspección Manual vs. Verificaciones Automatizadas Confíe en el DRC para el espaciado y el ancho, pero priorice la revisión manual para las preguntas de "intención". Un DRC aprueba una traza enrutada sobre un plano dividido, pero una revisión manual detecta el riesgo de EMI. Centre el esfuerzo humano en la lógica y la física, no solo en la geometría.

Verificar las restricciones de fabricación (DFM)

P: ¿Cómo afecta una revisión de diseño exhaustiva al costo de la PCB? R: Reduce significativamente el costo al prevenir rediseños. Aunque añade tiempo de ingeniería inicial, detectar una violación de DFM (como un tamaño de taladro que requiere una herramienta personalizada) evita recargos del fabricante.

- Previene el desecho.

- Evita recargos por "tecnología avanzada" al optimizar para especificaciones estándar.

P: ¿Cuáles son las preguntas críticas de la revisión de diseño para interfaces de alta velocidad? R: Debe preguntar: ¿Se mantiene el plano de referencia continuo? ¿Están los pares diferenciales emparejados en longitud dentro de la tolerancia?

- Verifique específicamente los magnéticos y el diseño 1000BASE-T1 para aislamiento y simetría.

- Verifique que los stubs de vía estén perforados o minimizados.

P: ¿APTPCB ofrece un servicio de revisión DFM? R: Sí, APTPCB realiza una verificación DFM en todos los pedidos. Sin embargo, los ingenieros deben realizar su propia revisión antes de la presentación para minimizar los tiempos de espera.

P: ¿Qué archivos se necesitan para una revisión de diseño adecuada? R:

- Archivos Gerber (todas las capas).

- Archivos de perforación (NC Drill).

- Netlist IPC-356 (para comparación de pruebas eléctricas).

- Dibujos de ensamblaje y archivos Pick & Place (para DFA).

P: ¿Cómo valido el diseño de par diferencial 100BASE-T1 durante la revisión? R: Verifique que la impedancia diferencial sea de 100Ω ±10%. Asegúrese de que el par esté enrutado junto sin dividirse alrededor de obstáculos, y verifique que se cumplan los límites de conversión de modo manteniendo la simetría.

P: ¿Cuál es el impacto de omitir la pregunta "Ajuste mecánico"? R: La placa puede ser eléctricamente perfecta pero físicamente inútil.

- Los conectores pueden estar demasiado empotrados.

- Los orificios de montaje pueden no alinearse con los separadores.

- Los componentes altos pueden impedir que la carcasa se cierre.

P: ¿Cuáles son los criterios de aceptación para una revisión de diseño de PCB? R:

- 0 errores DRC.

- 0 redes sin enrutar.

- Todas las consultas DFM resueltas.

- Los resultados de la simulación (si corresponde) cumplen los márgenes de especificación.

P: ¿Cuánto tiempo lleva una revisión de diseño típica? R: Varía de 2 horas para una placa de microcontrolador simple a varios días para una placa base de servidor compleja. Asignar del 10 al 20% del tiempo total de diseño a la revisión es una buena regla general.

P: ¿Puede el software automatizar todas las preguntas de revisión de diseño de PCB? R: No. El software verifica las reglas (DRC), pero no puede verificar la intención. No sabrá si accidentalmente intercambió las líneas TX y RX en un UART a menos que verifique la lógica del esquemático manualmente.

P: ¿Qué preguntas debo hacer con respecto a las pruebas de PCB? R: Pregunte: ¿Hay suficientes puntos de prueba para ICT? ¿Hay un punto de tierra dedicado para la sonda?

- Consulte Inspección del primer artículo para obtener más información sobre cómo validamos la primera unidad.

Glosario de preguntas de revisión de diseño de PCB (términos clave)

| Término | Definición |

|---|---|

| DRC | Verificación de Reglas de Diseño (Design Rule Check); verificación por software de las reglas de espaciado y ancho. |

| DFM | Diseño para la Fabricabilidad (Design for Manufacturability); optimización del diseño para la ventana de proceso de la fábrica. |

| Netlist | Una lista de todas las conexiones eléctricas (nets) y componentes en el diseño. |

| Gerber | El formato de archivo estándar utilizado para transmitir datos de capas de PCB a la fabricación. |

| Impedancia | La oposición al flujo de corriente alterna; crítica para la integridad de la señal de alta velocidad. |

| Par diferencial | Dos señales complementarias utilizadas para transmitir datos con alta inmunidad al ruido. |

| Ruta de retorno | La ruta que toma la corriente para regresar a la fuente; generalmente en el plano de tierra. |

| Fiducial | Marcadores ópticos utilizados por las máquinas de pick-and-place para alinear la placa. |

| Stackup | La disposición de las capas de cobre y aislantes en la PCB. |

| Tombstoning | Un defecto en el que un componente se levanta por un extremo durante la soldadura por reflujo. |

| IPC Class | Nivel estándar de la industria (Clase 2 para estándar, Clase 3 para alta fiabilidad). |

| BOM | Lista de Materiales (Bill of Materials); la lista de todos los componentes a ensamblar. |

Solicite un presupuesto para preguntas de revisión de diseño de PCB (revisión Verificar las restricciones de fabricación (DFM) + precios)

¿Listo para pasar del diseño a la producción? APTPCB proporciona una revisión DFM integral junto con su presupuesto para asegurar que sus respuestas a las preguntas de revisión de diseño de PCB se traduzcan en una placa fabricable.

Qué enviar para un presupuesto preciso y una verificación DFM:

- Archivos Gerber: Formato RS-274X o X2.

- Dibujo de fabricación: Incluyendo el apilamiento, las especificaciones del material y la tabla de perforación.

- Cantidad y plazo de entrega: Necesidades de prototipos o producción en masa.

- Archivos de ensamblaje: BOM y datos de Pick & Place si se requiere PCBA.

Obtenga un presupuesto y una revisión DFM ahora – Verificamos sus archivos para prevenir problemas de fabricación antes de que ocurran.

Conclusión: preguntas de revisión de diseño de PCB, próximos pasos

Navegar con éxito las preguntas de revisión de diseño de PCB es la puerta final entre un concepto digital y una realidad física. Al validar sistemáticamente la conectividad eléctrica, las restricciones de fabricación y las reglas de integridad de la señal – como las de los componentes magnéticos y el diseño 1000BASE-T1 – usted asegura un producto fiable. APTPCB apoya este proceso con capacidades de fabricación avanzadas y rigurosos controles de calidad, ayudándole a entregar productos electrónicos de alto rendimiento a la primera.