Entendiendo el diseño de apilamiento de PCB y por qué es importante

Antes de hablar sobre el enrutamiento DDR, la igualación de longitud SERDES o los fan-outs de vías, una decisión silenciosa ya está moldeando su éxito: el apilamiento de su PCB. El orden de las capas, la ubicación de los planos y las elecciones de dieléctricos deciden lo fácil que es controlar la impedancia, mantener las rutas de retorno limpias y pasar la EMI a la primera.

Un apilamiento no es solo "cuántas capas" paga. Es la arquitectura eléctrica de la placa: qué señales se encuentran junto a una tierra sólida, dónde se distribuyen los rieles de alimentación, cuán ajustadamente se pueden cerrar los bucles y cómo se comportará su diseño una vez que salga del simulador y llegue a la línea de producción real.

En APTPCB, tratamos el diseño de apilamiento como una tarea de ingeniería compartida, no como una casilla de verificación de última hora. Nuestro equipo revisa sus requisitos y propone ejemplos de apilamiento de PCB que se alinean con materiales reales, capacidades de proceso reales y sus objetivos de SI/PI, desde conceptos simples de 4 capas hasta estructuras laminadas multicapa avanzadas de 64 capas.

Consideraciones clave en el diseño de apilamiento de PCB

- Integridad de la señal (SI):

La colocación de las capas de señal en relación con los planos de referencia controla la impedancia, las reflexiones y la diafonía. Un apilamiento bien diseñado proporciona a las redes de alta velocidad un entorno estable y predecible. - Integridad de la alimentación (PI): Los pares de planos de alimentación y tierra forman el núcleo de la PDN. El espaciado, el grosor y la segmentación de los planos influyen en el rendimiento de desacoplamiento, el ruido en el riel y el comportamiento transitorio.

- Control de la Ruta de Retorno: Cada señal necesita un retorno limpio. Las configuraciones de capas que mantienen las señales cerca de planos de tierra intactos reducen el área de bucle, disminuyen la inductancia y minimizan los problemas de EMI.

- Selección de Materiales: Los materiales FR-4, de alta Tg y de baja pérdida tienen cada uno diferentes características de Dk/Df y de procesamiento. La configuración de capas es donde los requisitos eléctricos se encuentran con los procesos de fabricación de PCB del mundo real.

- Fabricabilidad y Costo: La mejor configuración de capas es aquella que se puede construir repetidamente. El número de capas, el peso del cobre y el grosor dieléctrico deben ajustarse a ventanas de proceso fiables y a un presupuesto realista.

- Escalabilidad Futura: Una configuración de capas que funciona "apenas" hoy puede fallar cuando aumenten las velocidades o la funcionalidad. Un buen diseño de configuración de capas anticipa futuras interfaces y la reutilización en diferentes variantes de productos.

El Rendimiento Fiable Comienza con la Configuración de Capas

Al abordar estos puntos desde el principio, APTPCB le ayuda a evitar la situación clásica en la que un diseño parece correcto pero falla en SI, PI o EMI al final del proyecto. En lugar de adivinar, usted parte de ejemplos validados de configuración de capas de PCB que ya se alinean con la disponibilidad de materiales, las reglas de perforación y los objetivos de calidad. Este enfoque acorta los ciclos de diseño, reduce el número de revisiones de placas y proporciona a su equipo una base eléctrica estable sobre la cual construir, ya sea que esté trabajando en un controlador IoT compacto o en un backplane de servidor de alta capa.

Ejemplos Prácticos de Apilamiento de PCB de 4 a 12 Capas

La mayoría de los equipos de ingeniería no diseñan un apilamiento desde cero cada vez. En su lugar, parten de ejemplos probados de apilamiento de PCB y los adaptan a sus propias señales, rieles de alimentación y restricciones mecánicas. Contar con una biblioteca clara de ejemplos de apilamiento de PCB de 4, 6, 8, 10 y 12 capas ahorra tiempo y reduce riesgos.

En APTPCB, utilizamos un conjunto de apilamientos de referencia probados en batalla como puntos de partida para los proyectos de los clientes. No son plantillas rígidas; son patrones prácticos que ya han sobrevivido a la fabricación, el ensamblaje y el uso en campo.

Ejemplos Clave de Apilamiento de PCB (4–12 Capas)

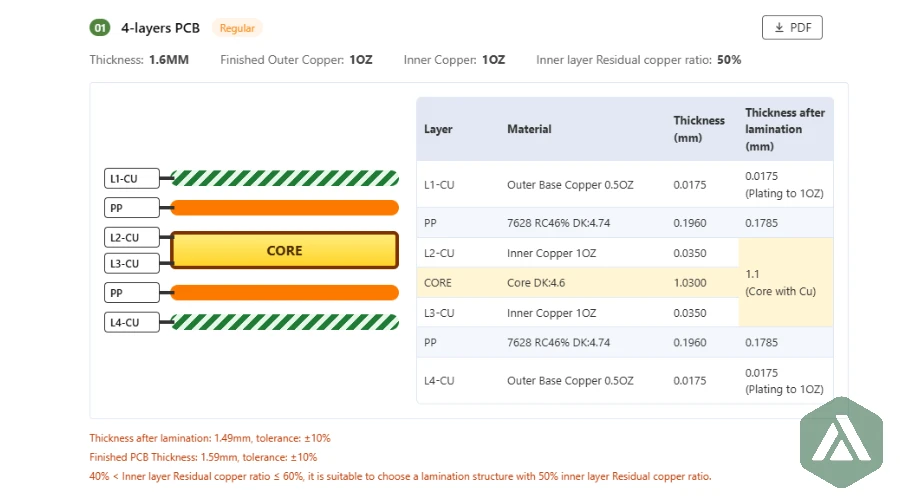

Ejemplo de Apilamiento de PCB de 4 Capas – Base Rentable

Ejemplo típico de apilamiento de PCB de 4 capas:

Señal Superior / Tierra Interna / Alimentación Interna / Señal Inferior.

Bueno para diseños sensibles al costo que aún necesitan un plano de tierra sólido e impedancia controlada básica.

Común en productos de consumo y sistemas embebidos simples.Ejemplo de Apilamiento de PCB de 6 Capas – Mejor Aislamiento y PDN

Ejemplo típico de apilamiento de PCB de 6 capas:

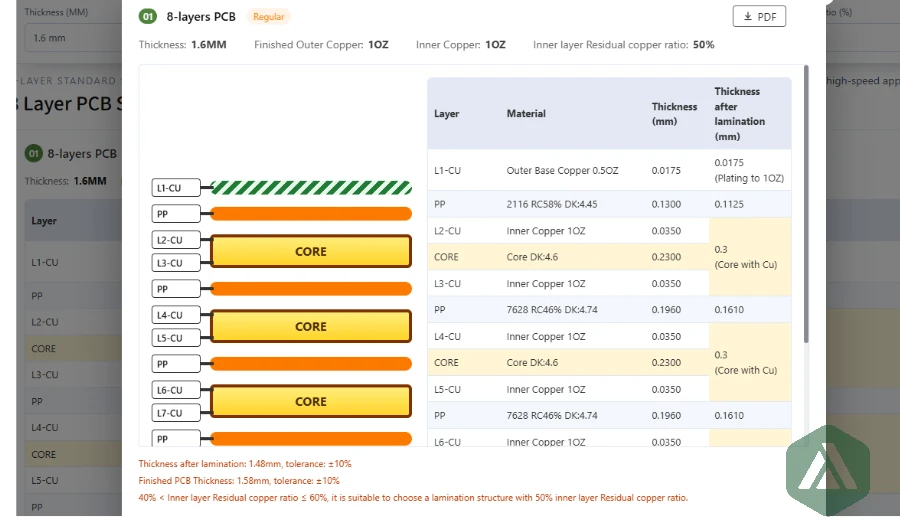

Señal Superior / Tierra Interna / Señal Interna / Alimentación Interna / Tierra Interna / Señal Inferior. Añade capacidad de enrutamiento y mejora enormemente el aislamiento y el rendimiento de la PDN. Adecuado para placas digitales más complejas e interfaces de velocidad media.Ejemplos de apilamiento de PCB de 8 capas – Orientado a alta velocidad Los ejemplos populares de apilamiento de PCB de 8 capas utilizan múltiples planos de tierra, por ejemplo: Señal Superior / GND / Señal Interna / PWR / GND / Señal Interna / GND / Señal Inferior. Excelente para buses de alta velocidad, SERDES y pares diferenciales densos, donde se requiere un control de impedancia estricto y un blindaje fuerte.

Ejemplo de apilamiento de PCB de 10 capas – Enrutamiento denso y muchas interfaces Un ejemplo de apilamiento de PCB de 10 capas suele añadir capas de señal internas adicionales mientras conserva varios planos de alimentación y tierra. Esta es una opción sólida para placas de computación de alto rendimiento, equipos de red y diseños de FPGA grandes con muchos estándares de E/S.

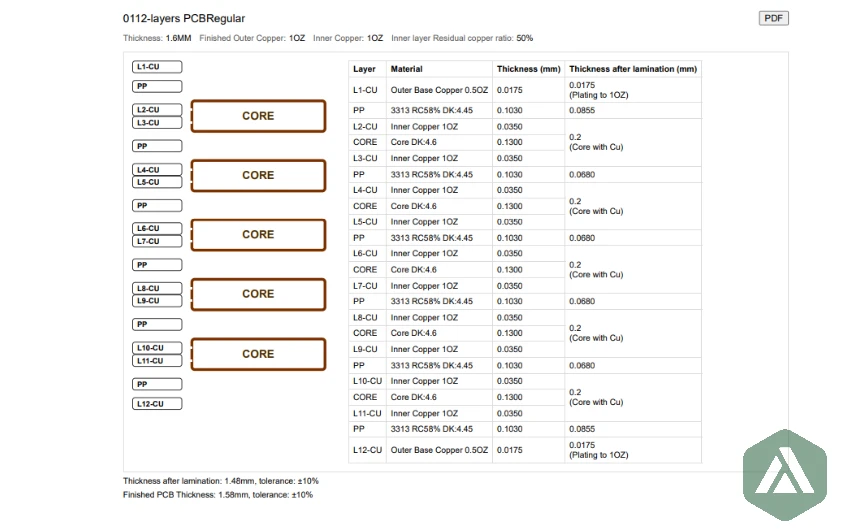

Ejemplos de apilamiento de PCB de 12 capas – Múltiples dominios de potencia y EMI estricta Para placas con muchas líneas de alimentación, buses complejos y límites de EMI estrictos, los ejemplos de apilamiento de PCB de 12 capas ofrecen la máxima flexibilidad. Los planos adicionales facilitan el aislamiento de subsistemas ruidosos, mientras que las capas de señal adicionales mantienen el enrutamiento manejable incluso a alta densidad.

Ejemplos avanzados de apilamiento de PCB para alta velocidad y RF Cuando se adentra en diseños de muy alta velocidad o RF, los apilamientos clásicos de FR-4 pueden no ser suficientes. Ofrecemos ejemplos de apilamientos de fabricación avanzada de PCB de alta velocidad que introducen materiales de baja pérdida, dieléctricos sintonizados y planos de referencia cuidadosamente emparejados.

Uso de ejemplos como puntos de partida inteligentes

El objetivo de compartir ejemplos de apilamientos de PCB no es fomentar el diseño de copiar y pegar, sino proporcionarle puntos de partida realistas que ya son compatibles con la fabricación. Luego puede ajustar las asignaciones de capas, los pesos de cobre o los materiales sin romper los fundamentos.

Cuando envía su esquemático y restricciones a APTPCB, nuestros ingenieros a menudo comenzarán con uno de estos apilamientos de referencia, luego lo refinarán basándose en sus interfaces, rieles de alimentación y contorno mecánico. Esto mantiene la conversación concreta: siempre estará viendo un apilamiento real y construible, no solo un dibujo teórico.

Ejemplos de apilamientos de PCB personalizados para impedancia controlada y diseño de alta velocidad

Una vez que comienza a trabajar con enlaces multigigabit, secciones de RF o presupuestos de tiempo muy ajustados, los apilamientos genéricos ya no son suficientes. En esa etapa, necesita ejemplos de apilamientos de PCB personalizados que se calculan específicamente para sus objetivos de impedancia, materiales y restricciones de enrutamiento. El FR-4 estándar aún puede ser parte del panorama, pero ahora también estás pensando en la tangente de pérdidas, el tejido de vidrio, la rugosidad del cobre y las estructuras detalladas de las vías. Cada espaciado de capa y elección de dieléctrico se refleja en diagramas de ojo, gráficos de pérdida de inserción y pruebas de cumplimiento.

Elementos Clave de Ejemplos de Apilamiento de PCB Personalizados de Alta Velocidad

Objetivos de Impedancia Controlada:

Los ejemplos de apilamiento de PCB personalizados parten de objetivos de impedancia reales, como 50 Ω de terminación simple o 85/100 Ω diferencial. El grosor del dieléctrico, el ancho de la traza y los materiales se ajustan para alcanzar esos valores con margen.Sistemas de Materiales (FR-4, Alta Tg, Baja Pérdida):

Dependiendo de su frecuencia y longitud de canal, combinamos FR-4 estándar con materiales de mayor grado. Se seleccionan laminados de baja pérdida, núcleos de alta Tg y opciones de vidrio extendido según su presupuesto de integridad de señal.Emparejamiento de Capas para Señal y Referencia:

Los ejemplos de apilamiento de PCB de alta velocidad siempre mantienen las trazas críticas estrechamente acopladas a planos de referencia sólidos. Minimizamos los cambios de referencia y diseñamos rutas de retorno de forma consciente, especialmente bajo fan-outs de BGA y regiones de ruptura densas.Estrategia de Vías y Opciones HDI:

Las combinaciones de vías pasantes, ciegas, enterradas y microvías afectan la impedancia y la fabricabilidad. Los ejemplos de apilamiento personalizados integran el concepto de vía –incluyendo el posible taladrado posterior– para que el enrutamiento y la integridad de la señal se alineen con las capacidades de perforación.Optimización de la Red de Distribución de Energía (PDN): El espaciado de los planos de potencia y tierra, las ubicaciones de desacoplamiento y las formas de los planos son parte de la definición del apilamiento. Para diseños ruidosos o de alta corriente, ajustamos la PDN tanto con simulación como con ejemplos reales de apilamiento de PCB de productos similares.

Alineación con los límites de fabricación: Todo lo anterior está limitado por lo que se puede fabricar de forma fiable. El espesor mínimo del dieléctrico, la distribución del cobre y los ciclos de laminación deben ser compatibles con nuestras líneas de producción reales y los objetivos de rendimiento.

Del concepto a las placas de alta velocidad fabricadas

Cuando comparte su lista de interfaces, velocidades de datos y contorno mecánico con APTPCB, podemos proponer uno o más ejemplos de apilamiento de PCB personalizados adaptados a su producto. Utilizamos datos de solucionadores de campo, hojas de datos de materiales y ventanas de proceso internas para garantizar que los números sean realistas.

Dado que estos apilamientos personalizados se crean junto con nuestro equipo de fabricación de PCB, usted evita la brecha clásica entre lo "simulado" y lo "construible". El resultado es una placa que se comporta como se espera en el laboratorio y que se puede producir a escala con una calidad de PCB estable.

Elección de un fabricante de PCB para apilamientos complejos de hasta 64 capas

Cuantas más capas e interfaces tenga su diseño, más dependerá el éxito de su apilamiento de las capacidades reales de la fábrica que lo construirá. Un diseño básico de apilamiento de PCB de 4 capas puede ser producido por muchos proveedores, pero una estructura de 32 o 64 capas con impedancia controlada, HDI y materiales dieléctricos mixtos requiere un fabricante con profunda experiencia en ingeniería y control de procesos maduro.

Necesita un socio que trate el diseño del apilamiento como una disciplina de ingeniería, no como una casilla de verificación de costos. Esto significa recibir comentarios procesables sobre la viabilidad, los puntos de riesgo, la elección de materiales y la capacidad de fabricación a largo plazo antes de comprometerse con prototipos costosos.

Criterios Clave al Seleccionar un Socio de PCB Capaz de Apilamiento

- Experiencia en Número de Capas y HDI: Asegúrese de que el fabricante tenga una capacidad probada con placas de alta capa y HDI, no solo con FR-4 estándar. Pregunte por su experiencia con diseños de apilamiento de 10, 12, 16 capas o más, incluidas las estructuras de acumulación HDI.

- Soporte de Ingeniería de Materiales y Apilamiento: Elija un equipo que pueda proponer y refinar diseños de apilamiento de PCB, cubriendo FR-4, alta Tg, construcciones híbridas y laminados de baja pérdida, en lugar de simplemente aceptar o rechazar su dibujo de apilamiento enviado.

- Servicios de DFM y NPI: La revisión temprana de DFM (Diseño para la Fabricación) ayuda a identificar riesgos relacionados con el espesor dieléctrico, las limitaciones de perforación, el equilibrio del cobre y los ciclos de laminación. La plataforma de fabricación de PCB de NPI y lotes pequeños de APTPCB está diseñada para validar y ajustar los diseños de apilamiento antes de escalar a la producción en masa.

- Infraestructura de Pruebas y Calidad: Los cupones de impedancia, el seccionamiento transversal, las pruebas de fiabilidad y la trazabilidad de los materiales son esenciales al validar diseños de apilamiento complejos, especialmente para placas de 32 a 64 capas.

- Velocidad de Comunicación e Iteración: La definición del apilamiento es iterativa. Elija un socio que responda rápidamente con opciones de diseño de apilamiento de PCB actualizadas, alternativas de materiales y compensaciones cuantificadas en cuanto a costo, rendimiento y capacidad de fabricación.

- Escalabilidad del Prototipo al Volumen: Un diseño de apilamiento de PCB exitoso debe permanecer estable desde el prototipo hasta la producción a gran escala. Asegúrese de que los procesos, materiales y equipos de laminación de la fábrica puedan mantener la consistencia durante todo el ciclo de vida del producto.

Convirtiendo el Diseño de Apilamiento de PCB en Hardware Listo para Producción

APTPCB admite desde diseños de apilamiento simples de 4 capas hasta construcciones avanzadas con hasta 64 capas, impedancia controlada, estructuras de microvías HDI y materiales híbridos. Ayudamos a los clientes a pasar del diseño inicial de apilamiento de PCB a través de la verificación NPI y a una producción en masa estable, sin rediseños inesperados ni cambios de material.

Al tratar la ingeniería de apilamiento como una responsabilidad compartida, le ayudamos a evitar fallos de SI/PI en etapas tardías, problemas de EMI, problemas de fabricabilidad y pérdida de rendimiento. El resultado es una estructura de placa robusta que:

- se alinea con los requisitos eléctricos y mecánicos

- encaja dentro de ventanas de fabricación probadas

- puede reproducirse de forma consistente a lo largo de todo el ciclo de vida del producto

Si está planificando un nuevo diseño o desea revisar uno existente, envíenos su número de capas, interfaces, grados de velocidad, restricciones de material y rendimiento objetivo. Nuestro equipo de ingeniería propondrá opciones de diseño de apilamiento de PCB optimizadas que podrá utilizar inmediatamente en su proyecto.