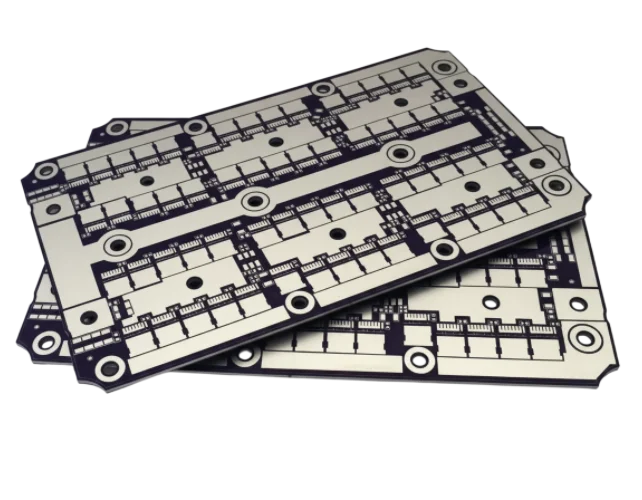

Materiales de PCB para monitores PMBus: Respuesta rápida (30 segundos)

La selección de los materiales de PCB correctos para monitores PMBus es fundamental para garantizar la integridad de la señal en el bus digital (SDA/SCL) y la precisión de la medición en las líneas de detección analógicas (VSENSE/ISENSE). Para la mayoría de las aplicaciones industriales y de servidores, se aplican las siguientes especificaciones base:

- Material base: Utilice FR4 de alta Tg (Tg > 170°C). Los monitores PMBus a menudo se colocan cerca de VRM (módulos reguladores de voltaje) o MOSFETs calientes. Los materiales con Tg estándar (130°C) pueden ablandarse o delaminarse bajo carga térmica continua.

- Peso del cobre: Utilice 1 oz (35µm) para las capas de señal para asegurar un enrutamiento de paso fino de los CI del monitor. Utilice 2 oz o más para los planos de potencia si la PCB transporta la corriente principal, aunque el circuito del monitor en sí consume una potencia mínima.

- Acabado superficial: Se recomienda ENIG (Níquel Químico Oro por Inmersión). Proporciona una superficie plana para los encapsulados de controlador PMBus de paso fino (QFN/BGA) y asegura un contacto fiable para los puntos de prueba.

- Estabilidad dieléctrica: Elija materiales con Dk (constante dieléctrica) estable con la temperatura si el diseño implica acoplamiento de ruido de conmutación de alta frecuencia, aunque el PMBus en sí (400kHz/1MHz) es de baja velocidad.

- Máscara de soldadura: Se requiere una máscara LPI (Liquid Photoimageable) de alta calidad para evitar corrientes de fuga entre líneas de detección muy próximas, lo que puede corromper las lecturas de voltaje. APTPCB (APTPCB Fábrica de PCB) recomienda validar el Índice de Seguimiento Comparativo (CTI) del laminado si la PCB del monitor opera en entornos de alto voltaje (superiores a 50V) para prevenir fallas por seguimiento.

Cuándo se aplican (y cuándo no) los materiales de PCB de monitor PMBus

Comprender cuándo actualizar de materiales estándar a materiales especializados de PCB de monitor PMBus garantiza la eficiencia de costos sin sacrificar la confiabilidad.

Cuando se requiere una selección estricta de materiales:

- Fuentes de alimentación para servidores y centros de datos: Las altas temperaturas ambiente y el funcionamiento 24/7 exigen materiales de alto Tg para prevenir el agrietamiento del barril en las vías.

- Monitoreo de voltaje del núcleo FPGA/ASIC: Al detectar rieles de menos de 1V con precisión de milivoltios, las fugas a través de FR4 de mala calidad o la máscara de soldadura pueden sesgar las lecturas.

- Automotriz y Aeroespacial: Los entornos que requieren amplios rangos de temperatura (de -40°C a +125°C) necesitan materiales con un CTE (Coeficiente de Expansión Térmica) coincidente para prevenir la fatiga de las uniones de soldadura en las resistencias de detección.

- Convertidores DC-DC de alto voltaje: Si el monitor PMBus cruza barreras de aislamiento, la tensión de ruptura dieléctrica y el CTI del material son críticos para la seguridad.

Cuando los materiales estándar son suficientes:

- Electrónica de consumo de baja potencia: Para un monitoreo simple de 5V/12V en dispositivos a temperatura ambiente, el FR4 estándar Tg 130-140°C es suficiente.

- Prototipado y Placa de pruebas: Las pruebas de funcionalidad básicas no requieren laminados de alto rendimiento a menos que se realicen pruebas de estrés térmico.

- Gestión básica de baja precisión: Si el PMBus se utiliza solo para encender/apagar rieles (secuenciación) en lugar de para telemetría precisa, el impacto del material es mínimo.

Reglas y especificaciones de materiales de PCB para monitores PMBus (parámetros clave y límites)

La siguiente tabla describe los parámetros críticos del material para una PCB de monitor PMBus robusta. Estos valores ayudan a minimizar la deriva térmica y a maximizar la precisión de detección.

| Regla / Parámetro | Valor/Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Temperatura de transición vítrea (Tg) | > 170°C (Tg alta) | Evita la expansión del eje Z cerca de las etapas de potencia calientes. | Consultar la hoja de datos (por ejemplo, Isola 370HR, Shengyi S1000-2). | Cráteres en las almohadillas o fallos en las vías durante el ciclo térmico. |

| Temperatura de descomposición (Td) | > 340°C | Asegura que el material sobreviva a múltiples ciclos de reflujo (ensamblaje + retrabajo). | Revisar la especificación Td del laminado. | Delaminación durante el ensamblaje de placas complejas. |

| Peso del cobre (interno) | 1 oz (35µm) mín. | Proporciona suficiente conductividad para los planos de tierra para blindar las líneas PMBus. | Análisis de sección transversal o informe de apilamiento. | Poca inmunidad al ruido; rebote de tierra que afecta los niveles lógicos. |

| Peso del cobre (exterior) | 1 oz o 2 oz | Se prefiere 2 oz si las resistencias de detección transportan corriente significativa; 1 oz para paso fino. | Especificar en las notas de Gerber/Fabricación. | Sobrecalentamiento de las pistas o incapacidad para enrutar circuitos integrados de paso fino. |

| Acabado superficial | ENIG o ENEPIG | Planitud para QFN/BGA; resistencia a la oxidación para puntos de prueba. | Inspección visual; medición de espesor por XRF. | Juntas de soldadura deficientes en pads pequeños; problemas de contacto durante el ICT. |

| Constante dieléctrica (Dk) | 3,8 – 4,5 a 1MHz | Una Dk estable ayuda a mantener una impedancia consistente para el rechazo de ruido. | Prueba de cupón de impedancia (TDR). | Acoplamiento capacitivo inconsistente del ruido en las líneas de detección. |

| Tangente de pérdidas (Df) | < 0,02 | La baja pérdida es menos crítica para PMBus, pero indica la calidad de la resina. | Hoja de datos del material. | Mayor riesgo de absorción de humedad en resinas baratas. |

| Absorción de humedad | < 0,3% | La humedad cambia la Dk y causa "popcorning" durante el reflujo. | Datos de la prueba de olla a presión (PCT). | Delaminación de la placa; aumento de la corriente de fuga. |

| CTE (eje Z) | < 3,0% (50-260°C) | Reduce el estrés en los orificios pasantes metalizados (PTH). | Datos de TMA (Análisis Termomecánico). | Circuitos abiertos en las vías que conectan las líneas de detección con las capas internas. |

| Tipo de máscara de soldadura | LPI, Libre de halógenos | Previene el crecimiento dendrítico y las fugas entre pines de paso fino. | Calificación IPC-SM-840. | Migración electroquímica que causa cortocircuitos o errores de medición. |

| Índice de Seguimiento Comparativo (CTI) | PLC 3 (175V-249V) o superior | Previene las pistas de carbono bajo estrés por alta tensión. | Clasificación UL Yellow Card. | Ruptura eléctrica en aplicaciones de monitoreo de alta tensión. |

| Resistencia al pelado | > 1,05 N/mm | Asegura que las pistas no se levanten durante la reelaboración de las resistencias de detección. | Prueba de pelado según IPC-TM-650. | Pads dañados durante el reemplazo de componentes. |

Pasos de implementación de materiales de PCB para monitores PMBus (puntos de control del proceso)

El diseño de una PCB para monitores PMBus requiere un enfoque sistemático para la selección de materiales y la integración del diseño. Siga estos pasos para asegurarse de que la placa física cumpla con los requisitos del protocolo.

Definir el entorno térmico

- Acción: Calcule la temperatura máxima esperada de los componentes de potencia (MOSFET, inductores) adyacentes al IC del monitor PMBus.

- Parámetro: Si T_ambient > 85°C o T_junction > 105°C, exija materiales de alta Tg.

- Verificación: Verifique que la Tg del laminado seleccionado sea al menos 20°C superior a la temperatura máxima de funcionamiento.

Seleccionar el apilamiento y el laminado

- Acción: Elija una estructura de PCB multicapa (mínimo 4 capas) para proporcionar un plano de tierra dedicado.

- Parámetro: La capa 2 debe ser un plano de tierra sólido para blindar las líneas SDA/SCL y VSENSE del ruido de conmutación.

- Verificación: Confirme con APTPCB que los espesores del núcleo y del preimpregnado elegidos están disponibles en stock de materiales de alta Tg.

Determinar el peso del cobre para la precisión de detección

- Acción: Analizar el método actual de detección de corriente (Resistencia shunt vs. Detección DCR).

- Parámetro: Para resistencias shunt, usar conexiones Kelvin. Si las trazas de la PCB transportan alta corriente, usar cobre pesado (2 oz+) para reducir el auto-calentamiento, que causa la deriva de resistencia.

- Verificación: Calcular la caída de voltaje a través de las trazas; asegurar que sea < 0.1% de la señal para una telemetría precisa.

Elegir el acabado superficial

- Acción: Seleccionar un acabado compatible con el paso de componente más pequeño (normalmente el controlador PMBus).

- Parámetro: Para QFNs con paso de 0.5mm o más pequeños, evitar HASL (Nivelación por aire caliente) debido a la irregularidad. Usar ENIG.

- Verificación: Verificar que la vida útil del acabado coincida con su cronograma de producción (ENIG típicamente 12 meses).

Optimizar la máscara de soldadura para el control de fugas

- Acción: Especificar una máscara de soldadura LPI de alta calidad, especialmente entre las líneas del par de detección diferencial.

- Parámetro: Ancho mínimo de presa de soldadura de 3-4 mils (0.075-0.1mm).

- Verificación: Asegurar que no haya aberturas de máscara que expongan cobre desnudo cerca de nodos de alto voltaje para prevenir la corriente de fuga.

Validar la impedancia y el enrutamiento

- Acción: Aunque PMBus no es crítico para la impedancia como PCIe, enrutarlo como un par diferencial (acoplamiento flojo) ayuda a rechazar el ruido de modo común.

- Parámetro: El ancho/espaciado de trazas de 5/5 mils o 6/6 mils es estándar.

- Verificación: Realice una verificación DFM para asegurarse de que el material seleccionado admita los anchos de traza requeridos sin sobregrabado.

- Verificación final del material

- Acción: Revise la hoja de especificaciones IPC-4101 para el material elegido.

- Parámetro: Busque "rellenos inorgánicos" si la conductividad térmica es una prioridad.

- Verificación: Confirme que el material cumple con RoHS y está certificado por UL.

Solución de problemas de materiales de PCB para monitores PMBus (modos de falla y soluciones)

La selección incorrecta del material o los defectos de fabricación pueden provocar fallas sutiles en la monitorización de PMBus.

1. Pérdida intermitente de comunicación (errores ACK)

- Síntoma: El controlador host recibe NACK o paquetes de datos corruptos de forma aleatoria.

- Causa: Rebote de tierra o acoplamiento de ruido debido a un blindaje insuficiente o rutas de retorno de alta impedancia en cobre delgado.

- Verificación: Verifique si el apilamiento incluye un plano de referencia sólido. Busque el "efecto de vidrio tejido" en líneas de muy alta velocidad (menos probable en PMBus, pero posible en placas de señal mixta).

- Solución: Aumente el peso del cobre en los planos de tierra; cambie a un material con mejor distribución de resina.

2. Deriva de la lectura de voltaje (error de telemetría)

- Síntoma: El voltaje informado se desvía con el tiempo a medida que la placa se calienta.

- Causa: La falta de coincidencia del CTE entre la resistencia de detección y el sustrato de la PCB causa tensión en las uniones de soldadura, lo que aumenta la resistencia de contacto.

- Check: Inspeccionar las uniones de soldadura en busca de microfisuras. Revisar el CTE-Z y el CTE-XY del laminado.

- Fix: Utilizar materiales de PCB de alta Tg con menor expansión en el eje Z. Utilizar encapsulados de resistencia más grandes o terminales flexibles.

3. Decoloración o Delaminación del PCB

- Symptom: Manchas oscuras o ampollas cerca de la etapa de potencia o del monitor PMBus.

- Cause: La temperatura de funcionamiento excede la Tg o Td del material.

- Check: Medir la temperatura en la superficie del PCB durante la carga completa.

- Fix: Actualizar a un FR4 curado con fenólico o a un material con relleno cerámico para una mejor gestión térmica.

4. Corriente de Fuga / Voltaje Fantasma

- Symptom: El monitor informa un voltaje no nulo cuando el riel está apagado.

- Cause: Contaminación iónica atrapada bajo la máscara de soldadura o absorción de humedad en el laminado (FR4 de baja calidad).

- Check: Realizar una prueba de cromatografía iónica. Verificar las especificaciones de absorción de humedad (<0,3%).

- Fix: Mejorar el proceso de limpieza de la placa; cambiar a materiales con mayor CTI y menor absorción de humedad.

5. Vías Abiertas en Líneas de Detección

- Symptom: Pérdida de conexión VSENSE después del ciclo térmico.

- Cause: Agrietamiento del barril debido a una expansión excesiva del eje Z del laminado.

- Check: Realizar un corte transversal de las vías.

- Fix: Utilizar materiales con menor CTE en el eje Z; aumentar el espesor del chapado en las vías (requisito de Clase 3).

Materiales de PCB para monitor PMBus: Cómo elegir: FR4 estándar vs. Materiales de alto rendimiento

Al especificar materiales de PCB para monitores PMBus, la decisión a menudo se reduce a un equilibrio entre el costo y los requisitos de confiabilidad.

FR4 estándar (Tg 130-140°C)

- Pros: El costo más bajo, ampliamente disponible, fácil de procesar.

- Contras: Alta expansión del eje Z, se ablanda a temperaturas de soldadura, baja conductividad térmica.

- Mejor para: Dispositivos de consumo, operación a temperatura ambiente, rieles de baja corriente (<5A), monitoreo no crítico.

FR4 de alta Tg (Tg 170-180°C)

- Pros: Excelente estabilidad térmica, menor expansión, mejor confiabilidad en entornos hostiles.

- Contras: Costo del material 10-20% más alto que el FR4 estándar.

- Mejor para: Placas base de servidores, fuentes de alimentación industriales, electrónica automotriz, diseños con componentes BGA/QFN.

Materiales sin halógenos

- Pros: Respetuosos con el medio ambiente, a menudo tienen un CTE más bajo y una mejor resistencia a la humedad.

- Contras: Pueden ser más quebradizos (más difíciles de taladrar), costo ligeramente más alto.

- Mejor para: Mercados de cumplimiento ecológico (UE), dispositivos móviles de alta confiabilidad.

PCB de núcleo metálico (MCPCB)

- Pros: Disipación térmica superior.

- Contras: Las limitaciones de una sola capa suelen hacer que no sea adecuado para el enrutamiento PMBus complejo (que requiere múltiples capas de señal).

- Mejor para: La etapa de potencia en sí (LED, módulos de potencia), pero rara vez se utiliza para la sección de monitor digital compleja a menos que sea un apilamiento híbrido.

Preguntas frecuentes sobre materiales de PCB para monitores PMBus (Constante dieléctrica (DK)/Tangente de pérdidas (DF))

1. ¿Afecta la velocidad de PMBus (100kHz vs 400kHz vs 1MHz) la elección del material? Generalmente, no. Estas velocidades son lo suficientemente lentas como para que la pérdida dieléctrica (Df) del FR4 estándar no sea un factor limitante. Sin embargo, el entorno de ruido creado por la fuente de alimentación que se está monitoreando dicta la necesidad de buenos planos de tierra y, potencialmente, materiales de mayor calidad para mantener el aislamiento.

2. ¿Puedo usar FR4 estándar para un monitor de potencia de 100A? Puede usar FR4, pero debe gestionar el calor. Si las trazas de cobre se calientan significativamente, el FR4 estándar puede delaminarse. Para altas corrientes, priorice las especificaciones de PCB de cobre pesado y los laminados de alta Tg para soportar el estrés térmico.

3. ¿Por qué se prefiere ENIG sobre HASL para los monitores PMBus? Los IC de monitor PMBus a menudo vienen en paquetes pequeños QFN o BGA. HASL deja montículos de soldadura irregulares que pueden causar puentes o uniones abiertas en estas piezas de paso fino. ENIG proporciona una superficie perfectamente plana.

4. ¿Cómo afecta el grosor del material al enrutamiento de PMBus? Los dieléctricos más delgados (preimpregnados) permiten un acoplamiento más estrecho de las trazas de señal al plano de referencia, lo que mejora la inmunidad al ruido. Una placa estándar de 1,6 mm está bien, pero asegúrese de que el apilamiento interno coloque las señales PMBus adyacentes a un plano de tierra.

5. ¿Necesito materiales "Low Dk" como Rogers para PMBus? No. Los materiales Rogers/Teflon son para frecuencias de RF/Microondas (rango de GHz). Usarlos para PMBus es un costo innecesario. Quédese con FR4 de alta calidad. 6. ¿Qué datos necesito enviar para una cotización? Envíe los archivos Gerber, la lista de materiales (BOM) si se requiere ensamblaje, y un dibujo de fabricación que especifique la clase IPC (generalmente Clase 2 o 3), el peso del cobre y los requisitos de Tg del material.

7. ¿Cómo prevengo el "Black Pad" en los monitores PMBus? El "Black Pad" es un defecto asociado con ENIG. Para prevenirlo, asegúrese de que su fabricante de PCB controle el contenido de fósforo en el baño de níquel. Alternativamente, especifique ENEPIG (Níquel Químico Paladio Químico Oro por Inmersión) para una mayor fiabilidad, aunque a un costo más alto.

8. ¿Se requiere control de impedancia para PMBus? Un control estricto de la impedancia (por ejemplo, +/- 5%) rara vez se requiere para PMBus. Sin embargo, las buenas prácticas de diseño (enrutamiento diferencial, blindaje a tierra) son esenciales.

9. ¿Puedo usar materiales de PCB flexibles para la monitorización PMBus? Sí, las PCB flexibles son comunes en los sistemas de gestión de baterías (BMS) donde el monitor debe encajar en espacios reducidos. Utilice Poliamida (PI) con refuerzos debajo de los componentes IC del monitor.

10. ¿Cuál es el tiempo de entrega para las placas PMBus de alta Tg? Los materiales estándar de alta Tg suelen estar en stock en APTPCB. Los tiempos de entrega son típicamente similares a los de las placas estándar (24-48 horas para prototipos), mientras que los materiales exóticos podrían añadir días.

Recursos para materiales de PCB de monitores PMBus (páginas y herramientas relacionadas)

- Fabricación de PCB de alta Tg: Esencial para la estabilidad térmica en la monitorización de energía.

- PCB de Cobre Pesado: Requerido para los rieles de alimentación que el sistema PMBus monitorea.

- Acabados de Superficie de PCB: Compare ENIG vs HASL para componentes de paso fino.

- Suministro de Componentes: Podemos suministrar controladores PMBus (TI, Analog Devices, etc.) para su ensamblaje.

- Directrices DFM: Reglas de diseño para asegurar que su placa sea fabricable.

Glosario de materiales de PCB para monitores PMBus (términos clave)

| Término | Definición |

|---|---|

| PMBus | Power Management Bus. Un protocolo estándar abierto para la gestión digital de fuentes de alimentación. |

| Tg (Temperatura de Transición Vítrea) | La temperatura a la que la resina del PCB cambia de un estado duro y vítreo a un estado blando y gomoso. |

| CTI (Índice de Seguimiento Comparativo) | Una medida de las propiedades de ruptura eléctrica (seguimiento) de un material aislante. |

| VSENSE | La línea de detección de voltaje utilizada por el IC del monitor para medir el voltaje del riel. |

| Conexión Kelvin | Un método de detección de 4 hilos que elimina el efecto de la resistencia de la traza en la precisión de la medición. |

| ENIG | Níquel Químico Oro por Inmersión. Un acabado superficial que ofrece excelente planitud y resistencia a la oxidación. |

| CTE (Coeficiente de Expansión Térmica) | Cuánto se expande el material cuando se calienta. La falta de coincidencia causa estrés en las uniones de soldadura. |

| IPC Class 2/3 | Estándares de fabricación. La Clase 2 es para servicio dedicado; la Clase 3 es para sistemas de alta fiabilidad/críticos. |

| Prepreg | Tejido de fibra de vidrio impregnado de resina, utilizado para unir las capas del núcleo en una PCB multicapa. |

| DCR Sensing | Medición de corriente mediante el monitoreo de la caída de voltaje a través de la resistencia de CC de un inductor. |

| SDA / SCL | Líneas de datos serie y reloj serie utilizadas en la comunicación I2C y PMBus. |

| Apilamiento (Stackup) | La disposición de las capas de cobre y los materiales aislantes en una PCB. |

Solicitar una cotización para materiales de PCB de monitor PMBus (revisión DFM + precios)

¿Listo para fabricar sus diseños de gestión de energía? APTPCB proporciona revisiones DFM exhaustivas para garantizar que su selección de materiales coincida con sus requisitos térmicos y eléctricos.

Qué incluir en su solicitud:

- Archivos Gerber: Formato RS-274X preferido.

- Plano de fabricación: Especifique Tg > 170°C, Peso del cobre (por ejemplo, 1oz/2oz) y Acabado superficial (ENIG).

- Apilamiento (Stackup): Número de capas y espesor deseado (por ejemplo, 1,6 mm).

- Cantidades: Prototipo (5-10 unidades) o volumen de producción en masa.

- Información de ensamblaje: Si se necesita PCBA, incluya los archivos BOM y Pick & Place.

Conclusión: Próximos pasos para los materiales de PCB de monitor PMBus

La selección de los materiales adecuados para PCB de monitor PMBus es un equilibrio entre la resistencia térmica, la integridad de la señal y el costo. Al priorizar los laminados de alta Tg, los pesos de cobre adecuados para el manejo de potencia y los acabados superficiales planos como ENIG, se asegura que su sistema de gestión de energía proporcione telemetría precisa y soporte los rigores del funcionamiento. Ya sea que esté diseñando para un servidor de centro de datos o una unidad de control industrial, la especificación adecuada de materiales es la base de un sistema de energía fiable.