Seleccionar el encapsulado correcto para un Sistema de Gestión de Baterías (BMS): qué cubre este manual (y a quién va dirigido)

Seleccionar el encapsulado correcto para un Sistema de Gestión de Baterías (BMS) no se trata meramente de impermeabilización; es una decisión estructural y térmica que dicta la seguridad de toda la unidad de almacenamiento de energía. Este manual está diseñado para ingenieros de hardware, líderes de adquisiciones y gerentes de calidad que están haciendo la transición de un diseño de BMS del prototipo a la producción en masa. Aborda los desafíos específicos de la selección de material de encapsulado para BMS, centrándose en la interacción entre compuestos químicos, sustratos de PCB y componentes de alto voltaje.

Los lectores obtendrán un enfoque estructurado para definir especificaciones de materiales que prevengan fallas comunes como la propagación de la fuga térmica, la fatiga de las uniones de soldadura debido a la expansión térmica y la ruptura dieléctrica. Vamos más allá de las hojas de datos básicas para explorar cómo la viscosidad afecta el tiempo del ciclo de fabricación y cómo la dureza impacta la reparabilidad. El objetivo es equiparlo con los criterios técnicos necesarios para auditar proveedores y aprobar una Lista de Materiales (BOM) que equilibre el costo con la fiabilidad de grado automotriz. En APTPCB (Fábrica de PCB APTPCB), observamos con frecuencia que la brecha entre un prototipo exitoso y una producción fallida a menudo reside en la ventana del proceso de encapsulado. Esta guía cierra esa brecha al proporcionar un plan de validación basado en riesgos y una lista de verificación de adquisiciones. Ya sea que esté construyendo para vehículos eléctricos (VE), almacenamiento en red o robótica industrial, este documento sirve como su hoja de ruta para asegurar una cadena de suministro robusta.

Seleccionar el encapsulado correcto para un Sistema de Gestión de Baterías (BMS) es el enfoque correcto (y cuándo no lo es)

Comprender el alcance de esta guía requiere primero establecer cuándo es necesaria la encapsulación completa y cuándo son suficientes los métodos de protección más ligeros.

El encapsulado es el enfoque correcto cuando:

- La gestión térmica es crítica: El BMS maneja altas corrientes (100A+), y la PCB por sí sola no puede disipar el calor de manera efectiva. Los compuestos de encapsulado con alta conductividad térmica actúan como un puente hacia la carcasa metálica.

- Se requiere aislamiento de alto voltaje: Su diseño implica un diseño de apilamiento de BMS de alto voltaje (arquitecturas de 400V u 800V). El encapsulado elimina los espacios de aire, evitando el arco eléctrico y la descarga de corona que la distancia de aire estándar no puede manejar.

- La vibración y el choque son constantes: La aplicación es automotriz o aeroespacial. La masa del compuesto de encapsulado amortigua la vibración, evitando que los componentes pesados (como inductores o conectores) agrieten por fatiga sus uniones de soldadura.

- La seguridad es una prioridad: Debe proteger la propiedad intelectual (PI). El encapsulado opaco y duro dificulta significativamente la ingeniería inversa del circuito sin destruir la placa.

El encapsulado podría ser excesivo (o peligroso) cuando:

- El peso es una restricción principal: El encapsulado añade una masa significativa. Para drones ligeros, a menudo se prefiere el recubrimiento conformado para BMS (como acrílico o parileno) si el aislamiento de alto voltaje no es el factor principal.

- Se espera mantenimiento frecuente: Si los fusibles o conectores necesitan ser reemplazados en el campo, el encapsulado duro hace que la reelaboración sea imposible. En estos casos, se requiere un encapsulado selectivo o un gel de silicona.

- La interferencia de RF es sensible: Algunos materiales de encapsulado tienen constantes dieléctricas altas que pueden desintonizar las antenas o afectar la integridad de la señal de alta frecuencia si no se tienen en cuenta en la fase de diseño.

Requisitos que debe definir antes de solicitar un presupuesto

Una vez que haya determinado que el encapsulado es esencial, debe traducir las necesidades de rendimiento en métricas cuantificables antes de contratar a un fabricante como APTPCB.

- Conductividad térmica (W/m·K):

- Objetivo: Típicamente de 0.5 a 2.0 W/m·K para BMS.

- Por qué: La epoxi estándar es un aislante (~0.2 W/m·K). Probablemente necesite sistemas rellenos para disipar el calor de los MOSFET.

- Viscosidad (Mezclada):

- Objetivo: < 3000 cPs para geometrías complejas; hasta 10,000 cPs para vertidos simples.

- Por qué: La baja viscosidad asegura que el material fluya bajo componentes de paso fino (BGAs) y desplace el aire, previniendo vacíos que conducen a puntos calientes.

- Dureza (Escala Shore):

- Objetivo: Shore A 40-80 (Silicona/PU) para alivio de tensión; Shore D 60-80 (Epoxi) para protección física.

- Por qué: Demasiado duro transfiere tensión a los componentes durante el ciclo térmico; demasiado blando no ofrece protección mecánica.

- Temperatura de Transición Vítrea (Tg):

- Objetivo: Debe estar fuera del rango de operación (normalmente < -40°C para materiales flexibles o > 120°C para los rígidos).

- Por qué: Operar cerca de la Tg causa cambios drásticos en el Coeficiente de Expansión Térmica (CTE), arrancando los componentes de la placa.

- Rigidez Dieléctrica:

- Objetivo: > 15 kV/mm.

- Por qué: Esencial para el diseño de apilamiento de BMS de alto voltaje para prevenir la ruptura entre las trazas de alto potencial y el chasis.

- Perfil de Curado (Tiempo vs. Temperatura):

- Objetivo: Curado a temperatura ambiente (24h) vs. Curado por calor (1h a 80°C).

- Por qué: El curado por calor es más rápido para volumen, pero corre el riesgo de dañar las celdas de batería sensibles al calor si el BMS se encapsula mientras está conectado al paquete.

- Retardancia a la Llama:

- Objetivo: UL94 V-0.

- Por qué: No negociable para la seguridad de la batería. El material debe autoextinguirse si un componente falla y se incendia.

- CTE (Coeficiente de Expansión Térmica):

- Objetivo: < 50 ppm/°C (para rígidos); un valor más alto es aceptable para siliconas blandas.

- Por qué: La falta de coincidencia entre la PCB (FR4 ~14-17 ppm) y el encapsulado causa deformaciones y fracturas de soldadura.

- Resistencia Química:

- Objetivo: Resistente a fugas de electrolitos (si está cerca de las celdas) y a solventes de limpieza.

- Por qué: El electrolito de la batería es corrosivo y puede degradar la interfaz del encapsulado con el tiempo.

- Fuerza de Adhesión:

- Objetivo: Específico para el material de la carcasa (Aluminio, ABS, PC).

- Por qué: La delaminación crea trampas de humedad. Es posible que se necesite una imprimación o una especificación de tratamiento con plasma.

Los riesgos ocultos que impiden la escalabilidad

Definir los requisitos es el primer paso; comprender cómo la selección de material de encapsulado para BMS falla en producción es el segundo paso para asegurar la longevidad.

Riesgo: Reacción Exotérmica que "Cocina" los Componentes

- Por qué ocurre: Las resinas epoxi de curado rápido generan un calor significativo durante la reacción química. Grandes volúmenes (vertidos gruesos) atrapan este calor.

- Detección: Termopares colocados dentro de la masa de encapsulado durante el prototipado.

- Prevención: Elegir formulaciones de baja exotermia o utilizar un proceso de vertido en múltiples etapas para permitir que el calor se disipe.

Riesgo: Desajuste del CTE que Cizalla las Uniones de Soldadura

- Por qué ocurre: El encapsulado se expande más rápido que el componente o la PCB durante el calentamiento. Si el material es demasiado duro (alto módulo), cizalla las patas del componente.

- Detección: Pruebas de ciclaje térmico (-40°C a +85°C) seguidas de seccionamiento transversal.

Prevención: Utilice un material flexible (Poliuretano/Silicona) o un amortiguador "glob top" alrededor de los circuitos integrados sensibles antes del encapsulado completo.

Riesgo: Vacíos que Causan Arcos de Alta Tensión

- Por qué ocurre: Las burbujas de aire quedan atrapadas debajo de los componentes o en las esquinas durante la dispensación. El aire tiene una menor rigidez dieléctrica que el encapsulado.

- Detección: Inspección por rayos X o pruebas de descarga parcial.

- Prevención: Exigir el encapsulado al vacío (dispensación y curado en una cámara de vacío) para todos los diseños de alta tensión.

Riesgo: Envenenamiento del Catalizador (Silicona)

- Por qué ocurre: Las siliconas de curado con platino no curan si entran en contacto con azufre, aminas o estaño (a menudo presentes en máscaras de soldadura u otros adhesivos).

- Detección: El material permanece "pegajoso" en la interfaz después del ciclo de curado.

- Prevención: Verifique la compatibilidad química de la máscara de soldadura y los residuos de fundente con el proveedor de silicona.

Riesgo: Sedimentación de Rellenos

- Por qué ocurre: Los rellenos térmicos (cerámicas) son pesados y se hunden hasta el fondo del tambor o del tanque dispensador.

- Detección: Rendimiento térmico o dureza inconsistentes en un lote.

- Prevención: Exigir a los proveedores el uso de tanques agitados y líneas de recirculación continua.

Riesgo: Fallo de CTI en la PCB

- Por qué ocurre: Incluso con el encapsulado, la interfaz entre la PCB y el encapsulado puede generar caminos conductivos (tracking).

- Detección: Fallos de BMS en pruebas de Hipot y fugas en condiciones de humedad.

Prevención: Especificar laminado de alto CTI para BMS (CTI > 600V, PLC 0) para asegurar que el material de la placa resista el seguimiento.

Riesgo: Interferencia del sensor

- Por qué ocurre: El encapsulado ejerce presión sobre los sensores MEMS (giróscopos, sensores de presión) o altera la masa térmica alrededor de los sensores de temperatura.

- Detección: Lecturas desfasadas en las pruebas funcionales.

- Prevención: Usar una tapa protectora o un dique alrededor de los sensores para mantenerlos libres de encapsulado.

Riesgo: Rotura de cables durante el curado

- Por qué ocurre: El encapsulado se contrae al curarse. Si los cables están tensos, la contracción los rompe.

- Detección: Fallos de circuito abierto después del curado.

- Prevención: Dejar "bucles de servicio" o holgura en los cables antes del encapsulado.

Plan de validación (qué probar, cuándo y qué significa "aprobado")

Para mitigar los riesgos identificados anteriormente, se requiere un plan de validación riguroso antes del lanzamiento a producción en masa.

- Prueba de choque térmico:

- Objetivo: Verificar la compatibilidad del CTE.

- Método: 100 ciclos, de -40°C a +125°C (o clasificación máxima), transferencia < 10 segundos.

- Criterios de aprobación: Sin grietas visibles en el encapsulado; sin pérdida de continuidad eléctrica; sin delaminación de la carcasa.

- Ciclo térmico con alimentación (PTC):

- Objetivo: Probar la disipación térmica.

- Método: Ejecutar el BMS a corriente máxima mientras se cicla la temperatura ambiente.

- Criterios de aprobación: Las temperaturas de unión de los componentes permanecen dentro de límites seguros (por ejemplo, MOSFETs < 100°C).

- Prueba de Hipot y Fugas del BMS:

- Objetivo: Verificar el aislamiento dieléctrico.

- Método: Aplicar alto voltaje (ej., 2500V CC) entre los terminales de alta tensión (HV) y el chasis/tierra de baja tensión (LV).

- Criterios de Aprobación: Corriente de fuga < 1mA (o especificación específica); sin ruptura dieléctrica.

- Prueba de Calor Húmedo:

- Objetivo: Comprobar la estabilidad hidrolítica (especialmente para poliuretanos).

- Método: 85°C / 85% HR durante 1000 horas.

- Criterios de Aprobación: El encapsulado no se vuelve "blando" (reversión); la resistencia de aislamiento permanece alta.

- Pruebas de Vibración:

- Objetivo: Simular condiciones de carretera/vuelo.

- Método: Perfiles de vibración aleatoria (ej., ISO 16750-3) para los ejes X, Y, Z.

- Criterios de Aprobación: Sin daños físicos; sin contacto eléctrico intermitente.

- Corte Transversal (Destructivo):

- Objetivo: Comprobar la existencia de huecos internos y la calidad del relleno.

- Método: Cortar una unidad encapsulada a través de áreas críticas (debajo de BGAs, transformadores).

- Criterios de Aprobación: > 95% de relleno; sin huecos que unan conductores de alta tensión (HV).

- Prueba de Tracción de Adhesión:

- Objetivo: Verificar la unión a la carcasa.

- Método: Intentar despegar el encapsulado de la pared de la carcasa.

- Criterios de Aprobación: Falla cohesiva (el encapsulado se desgarra) en lugar de falla adhesiva (se despega limpiamente de la pared).

- Prueba de Inflamabilidad:

- Objetivo: Verificar el cumplimiento de seguridad.

- Método: Aplicar llama según los estándares UL94 (si aún no está certificado).

- Criterios de aprobación: Se autoextingue dentro del tiempo especificado; sin goteos inflamados.

- Verificación de Compatibilidad Química:

- Objetivo: Asegurar que no haya reacción con otros materiales del BMS.

- Método: Inmersión de cables/conectores en encapsulado sin curar; inmersión de encapsulado curado en electrolito.

- Criterios de aprobación: Sin hinchazón, agrietamiento o decoloración.

- Validación AEC-Q100 para BMS (Contexto):

- Objetivo: Asegurar que los circuitos integrados dentro del encapsulado soporten el estrés.

- Método: Revisar las hojas de datos de los circuitos integrados para las clasificaciones de estrés del encapsulado.

- Criterios de aprobación: Confirmación de que el estrés del encapsulado (contracción) no excede los límites del encapsulado del circuito integrado.

Lista de verificación del proveedor (RFQ + preguntas de auditoría)

Al seleccionar un socio de fabricación, utilice esta lista de verificación para asegurarse de que pueden manejar las complejidades de la selección de material de encapsulado para BMS.

Entradas de RFQ (Lo que usted envía):

- Modelo CAD 3D de la PCBA y la carcasa (formato STEP).

- Zonas de "exclusión" claramente marcadas (conectores, sensores, puntos de prueba).

- Hoja de datos del material de encapsulado (o requisitos de rendimiento si se está seleccionando).

- Volumen por unidad (cc) y tolerancia de peso.

- Restricciones de curado (temperatura máxima, tiempo máximo).

- Requisitos cosméticos (acabado superficial, color, burbujas permitidas en la parte superior).

- Requisitos de prueba (100% Hipot? 100% Visual?).

- Requisitos de embalaje (bandejas, protección ESD).

Prueba de capacidad (Lo que demuestran):

- ¿Disponen de cámaras de encapsulado al vacío? (Crítico para alta tensión).

- ¿Pueden manejar la mezcla de dos componentes con cabezales de mezcla dinámicos?

- ¿Disponen de robots dispensadores automatizados (de 3 o 5 ejes)?

- ¿Pueden demostrar experiencia en el ensamblaje de diseños de apilamiento de BMS de alta tensión?

- ¿Tienen capacidad de rayos X para la detección de vacíos?

- ¿Pueden procesar materiales de alta viscosidad y conductividad térmica?

Sistema de Calidad y Trazabilidad:

- ¿Se monitoriza la relación de mezcla en tiempo real? (Alarma si la relación se desvía).

- ¿Se rastrea automáticamente la vida útil de la mezcla (tiempo de trabajo)?

- ¿Están los números de lote del material vinculados a números de serie específicos de PCBA?

- ¿Existe un procedimiento para purgar las boquillas de mezcla y prevenir la contaminación cruzada?

- ¿Realizan control de calidad de entrada en la resina (verificación de viscosidad, asentamiento de relleno)?

- ¿Se realiza una verificación de "dureza Shore" en una muestra de prueba por cada turno/lote?

Control de Cambios y Entrega:

- ¿Cuál es el procedimiento si el fabricante de la resina cambia la formulación?

- ¿Cómo se almacenan los bidones parciales (control de humedad, manta de nitrógeno)?

- ¿Pueden escalar desde el prototipo (vertido manual) hasta la producción (automatizada) sin cambiar la validación del proceso?

- ¿Disponen de envío con temperatura controlada para los productos terminados si es necesario?

- ¿Cuál es el plan de contingencia para el tiempo de inactividad del equipo (líneas redundantes)?

- ¿Cómo manejan la reelaboración o el desecho de unidades encapsuladas?

Guía de decisión (compromisos que realmente puedes elegir)

Cada decisión de encapsulado implica un compromiso. Aquí te explicamos cómo manejar los compromisos más comunes en la selección de materiales de encapsulado para BMS.

- Reparabilidad vs. Protección:

- Si priorizas la reparación en campo: Elige Gel de Silicona o un Poliuretano blando. Estos se pueden retirar.

- Si priorizas la protección IP y la robustez: Elige una Epoxi dura. Es permanente y a prueba de manipulaciones.

- Rendimiento Térmico vs. Fluidez:

- Si priorizas la disipación de calor: Elige una epoxi cerámica altamente cargada (> 1.5 W/mK). Prepárate para una mayor viscosidad y una dispensación más lenta.

- Si priorizas el relleno de huecos y la velocidad: Elige un uretano sin carga de baja viscosidad. Fluye rápido pero aísla el calor.

- Costo vs. Rango de Temperatura:

- Si priorizas temperaturas extremas (> 150°C): Elige Silicona. Es la más cara pero estable.

- Si priorizas el costo: Elige Poliuretano o Epoxi. Son más baratos pero quebradizos a temperaturas muy bajas o se degradan a temperaturas muy altas.

- Estrés vs. Adhesión:

- Si priorizas un bajo estrés en los componentes: Elige Silicona. Tiene un módulo bajo.

- Si priorizas la adhesión a la carcasa: Elige Epoxi. Las siliconas a menudo requieren imprimaciones y se adhieren mal a algunos plásticos.

- Peso vs. Aislamiento:

- Si priorizas la reducción de peso: Considera el recubrimiento conformado para BMS combinado con un "represado y llenado" estratégico solo sobre las áreas de alta tensión (HV).

- Si priorizas el aislamiento de voltaje máximo: La encapsulación completa es la única opción segura para diseños compactos de alta tensión (HV).

Preguntas Frecuentes

P: ¿Puedo usar solo recubrimiento conformado en lugar de encapsulado para un BMS? R: Para productos electrónicos de consumo de bajo voltaje (< 48V), sí. Sin embargo, el recubrimiento conformado para BMS no proporciona la masa térmica ni la supresión de arco de alto voltaje necesarias para vehículos eléctricos (EV) o sistemas de almacenamiento de energía de red industrial.

P: ¿Cómo evito las burbujas de aire en mi encapsulado? R: El método más eficaz es el encapsulado al vacío, donde el material se desgasifica y se dispensa en una cámara de vacío. Alternativamente, calentar el material (para reducir la viscosidad) y el llenado de abajo hacia arriba pueden ayudar a reducir los huecos.

P: ¿Cuál es la diferencia entre encapsulado y encapsulación? R: A menudo se usan indistintamente. Técnicamente, "encapsulado" (potting) implica que la carcasa (el "pot") permanece con el producto, mientras que "encapsulación" o "moldeo" podría implicar la eliminación del molde. En los BMS, la carcasa suele permanecer.

P: ¿Qué tan gruesa debe ser la capa de encapsulado? R: Depende del voltaje. Una regla general es asegurar al menos 2-3 mm de cobertura sobre el componente de alto voltaje más alto, pero los cálculos de rigidez dieléctrica deben dictar el mínimo exacto.

P: ¿Afectará el encapsulado al rendimiento de mi antena RF? R: Sí. Los materiales de encapsulado tienen una constante dieléctrica (Dk) diferente a la del aire. Esto desintonizará las antenas. Deberías mantener la antena fuera del encapsulado o volver a sintonizarla con el material de encapsulado presente.

P: ¿Puede APTPCB ayudar con la selección de materiales? R: Sí. Los ingenieros de APTPCB pueden revisar sus requisitos térmicos y ambientales para sugerir clases de materiales adecuadas y coordinar con los proveedores de resina.

P: ¿Qué sucede si el encapsulado es demasiado duro? R: Durante el ciclo térmico, la PCB y los componentes se expanden. Si el encapsulado es demasiado duro (alto módulo), no cederá, lo que provocará que las uniones de soldadura se agrieten o que los condensadores cerámicos se fracturen.

P: ¿Es reversible el encapsulado? R: Generalmente, no. Aunque algunas siliconas blandas se pueden retirar manualmente, es un trabajo intensivo y conlleva el riesgo de dañar la placa. Trate los conjuntos encapsulados como unidades no reparables.

Páginas y herramientas relacionadas

- Servicios de recubrimiento conformado de PCB – Comprenda la alternativa al encapsulado para una protección de menor exigencia y cómo la aplicamos.

- Fabricación de PCB para electrónica automotriz – Explore nuestras capacidades en la construcción de placas de alta fiabilidad que cumplen con los estándares AEC-Q.

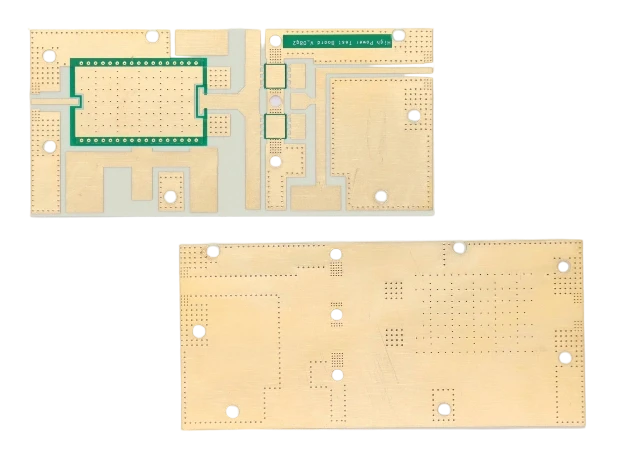

- Soluciones de PCB para energía y potencia – Vea cómo manejamos diseños de cobre pesado y alta tensión para BMS e inversores.

- Materiales de PCB de Alta Conductividad Térmica – Conozca los sustratos de núcleo metálico y alta conductividad que funcionan en conjunto con el encapsulado.

- Pruebas y Control de Calidad de PCBA – Detalles sobre nuestros protocolos de prueba, incluyendo pruebas de estrés funcional y ambiental.

Solicitar una cotización

Haga clic aquí para solicitar una revisión DFM y una cotización – Nuestro equipo de ingeniería revisará sus requisitos de selección de material de encapsulado BMS y la pila para asegurar la fabricabilidad.

Para la cotización más precisa, por favor proporcione:

- Archivos Gerber y BOM.

- Especificación del material de encapsulado (o metas de rendimiento).

- Archivo 3D STEP del ensamblaje (PCBA + Carcasa).

- Volumen anual estimado.

- Requisitos de prueba (por ejemplo, Hipot, Fugas).

Conclusión

La selección exitosa del material de encapsulado BMS es un acto de equilibrio entre la gestión térmica, el aislamiento eléctrico y el alivio del estrés mecánico. Transforma una PCB frágil en un componente robusto de grado automotriz capaz de sobrevivir en entornos hostiles. Al definir requisitos claros de viscosidad, dureza y conductividad térmica, y al validar estas elecciones frente a riesgos como la falta de coincidencia del CTE y los vacíos, usted garantiza la seguridad y la longevidad de su sistema de batería. APTPCB está listo para apoyar esta transición desde el diseño hasta la producción a escala con un control de proceso riguroso y orientación experta.