Contenido

- El Contexto: Qué hace que el PCB de Control Cuántico sea un desafío

- Las Tecnologías Centrales (Lo que realmente lo hace funcionar)

- Vista del Ecosistema: Placas / Interfaces / Pasos de Fabricación Relacionados

- Comparación: Opciones Comunes y lo que Ganas / Pierdes

- Pilares de Fiabilidad y Rendimiento (Señal / Energía / Térmico / Control de Procesos)

- El Futuro: Hacia dónde va esto (Materiales, Integración, IA/automatización)

- Solicitar un Presupuesto / Revisión DFM para PCB de Control Cuántico (Qué Enviar)

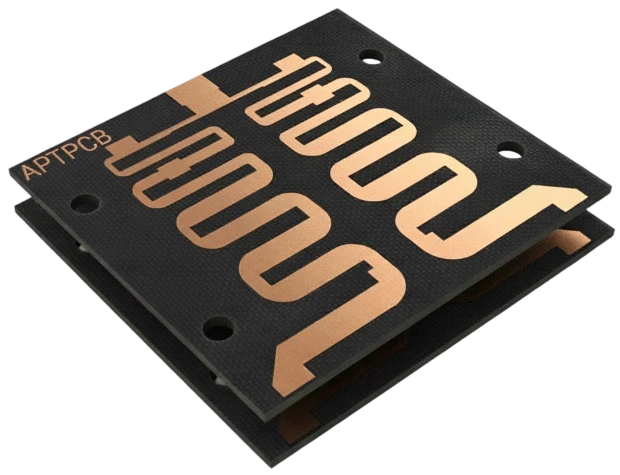

- Conclusión Si bien el procesador cuántico (QPU) acapara los titulares, la placa de control es el caballo de batalla que hace posible su funcionamiento. Un buen rendimiento en este ámbito no se trata solo de conectividad; se trata de una fidelidad de señal extrema, un ruido térmico mínimo y la capacidad de suprimir la decoherencia mediante un control de flujo preciso. Para fabricantes como APTPCB (APTPCB PCB Factory), la producción de estas placas requiere un cambio de la fabricación estándar a la ingeniería de microondas de alta precisión.

Puntos destacados

- La integridad de la señal es primordial: Los estados cuánticos son frágiles; las señales de control deben entregarse con una atenuación mínima y una distorsión de fase.

- La selección de materiales importa: El FR4 estándar a menudo es insuficiente; los materiales de baja pérdida como el PTFE o los hidrocarburos rellenos de cerámica son el estándar.

- Gestión térmica: Muchas placas de control operan cerca de criostatos, lo que requiere una cuidadosa consideración del Coeficiente de Expansión Térmica (CTE).

- Fabricación de precisión: Las tolerancias de grabado y el registro de capas deben ser más estrictos que los estándares IPC Clase 3 para mantener la impedancia.

El Contexto: Qué hace que los PCB de control cuántico sean desafiantes

El desafío fundamental en el control cuántico es la fragilidad del cúbit. Ya sea que el sistema utilice transmones superconductores, iones atrapados o cúbits de espín, la electrónica de control debe cerrar la brecha entre la instrumentación a temperatura ambiente y el entorno cuántico. Esto crea un conjunto único de presiones sobre el diseño del PCB. Primero, la densidad se está convirtiendo en un cuello de botella. A medida que los investigadores escalan de docenas a cientos de cúbits, el número de líneas coaxiales y trazas de control explota. Una PCB de control cuántico debe enrutar estas señales de alta frecuencia fuera del criostato o a través del rack de control sin diafonía. Si el canal A se filtra en el canal B, la fidelidad de la puerta cuántica disminuye, lo que lleva a errores de cálculo.

En segundo lugar, la fiabilidad adquiere un nuevo significado. En muchas configuraciones, cambiar una placa defectuosa implica calentar un refrigerador de dilución, lo que puede llevar días o semanas. La placa debe funcionar correctamente la primera vez y mantener su rendimiento durante miles de ciclos térmicos. Esto refleja las exigencias de fiabilidad observadas en las PCB aeroespaciales y de defensa, donde el mantenimiento es costoso o imposible.

Finalmente, el tiempo de entrega a menudo se comprime. El campo cuántico avanza rápidamente. Los equipos de investigación iteran con frecuencia sobre secuencias de pulsos y lógica de control, lo que requiere hardware que pueda seguir el ritmo de los ciclos de prototipado rápido sin sacrificar la precisión de la producción en masa.

Las tecnologías centrales (Lo que realmente lo hace funcionar)

Para manejar pulsos de microondas en el rango de 4–8 GHz (común para cúbits superconductores) o señales de RF para trampas de iones, la PCB se basa en varias tecnologías centrales.

- Dieléctricos de baja pérdida: El sustrato es la base. Los laminados estándar de epoxi-vidrio absorben demasiada energía de la señal en frecuencias de microondas. A menudo utilizamos materiales Rogers o Taconic que ofrecen un bajo factor de disipación (Df) y una constante dieléctrica (Dk) estable. Esto asegura que el pulso de control llegue al cúbit con la forma y el tiempo exactos previstos.

- Impedancia controlada y apilamiento: Los desajustes de impedancia causan reflexiones de señal. En un sistema cuántico, una reflexión no es solo una pérdida de potencia; es ruido que puede desfasar un cúbit. El apilamiento de PCB se diseña con extremo cuidado, a menudo mezclando núcleos de alta frecuencia con preimpregnados estándar para equilibrar rendimiento y costo.

- Acabado superficial y efecto piel: En frecuencias de microondas, la corriente viaja a lo largo de la piel exterior de la traza de cobre. Un perfil de cobre rugoso o un acabado superficial resistivo pueden degradar la señal. La plata de inmersión o ENIG (Níquel Químico Oro de Inmersión) se prefieren sobre HASL porque proporcionan una superficie plana y conductora que minimiza la pérdida de inserción.

- Componentes embebidos y blindaje: Para reducir el tamaño y el ruido, los diseñadores utilizan cada vez más capacitancia enterrada o materiales resistivos. Además, el vallado de vías (vías de costura) se utiliza agresivamente para blindar las líneas de control de flujo sensibles de los resonadores de lectura de alta potencia.

Vista del ecosistema: Placas relacionadas / Interfaces / Pasos de fabricación

Una PCB de control cuántico no existe en el vacío. Forma parte de una compleja cadena de señales.

La cadena de señales: La cadena suele comenzar en un controlador basado en FPGA o en un generador de formas de onda arbitrarias (AWG). Las señales viajan a través de cables coaxiales hasta la PCB de control cuántico, que puede actuar como una placa de ruptura (breakout board), un banco de filtros o una unidad de distribución de señales. Desde allí, las señales pueden pasar a través de PCB rígido-flexibles que navegan por la geometría ajustada de un criostato, llegando finalmente a la QPU.

Dependencias de fabricación: La fabricación de estas placas requiere una estrecha coordinación entre el ingeniero de diseño (layout engineer) y el ingeniero CAM en APTPCB.

- Perforación: Las relaciones de aspecto para las vías deben gestionarse cuidadosamente para garantizar la fiabilidad del chapado.

- Grabado: Para mantener una impedancia de 50 ohmios en una traza estrecha, el factor de grabado debe compensarse perfectamente. Un grabado excesivo, incluso de unos pocos micrones, puede desviar la impedancia fuera de las especificaciones.

- Ensamblaje: El proceso PCBA a menudo implica soldar conectores de alta frecuencia (como SMP o SMA) que requieren un par y un volumen de soldadura precisos para evitar la creación de una capacitancia parasitaria.

Comparación: Opciones comunes y lo que se gana / se pierde

Al diseñar estas placas, los ingenieros se enfrentan a compensaciones entre la fidelidad de la señal, el rendimiento térmico y el presupuesto. Si bien una placa totalmente cerámica ofrece el mejor rendimiento, es frágil y costosa. Las construcciones híbridas suelen ser el punto óptimo. A continuación se presenta una matriz de decisión que ayuda a navegar estas opciones.

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| Apilamiento híbrido (FR4 + Rogers) | Equilibra el costo y el rendimiento de RF. Las señales críticas se ejecutan en capas Rogers; la alimentación/lógica se ejecuta en FR4. |

| Níquel Químico Paladio Químico Oro por Inmersión (ENEPIG) | Excelente capacidad de unión por hilo y resistencia a la corrosión, pero con un costo más alto que el ENIG. |

| Capas de capacitancia enterradas | Reduce el número de componentes de superficie y disminuye la impedancia de la red de distribución de energía (PDN), reduciendo el ruido. |

Pilares de fiabilidad y rendimiento (Señal / Potencia / Térmico / Control de procesos)

La fiabilidad en el control cuántico se define por la estabilidad. Una placa que deriva con el tiempo o la temperatura requerirá una recalibración constante del sistema cuántico.

Integridad de la señal (SI): La métrica principal son los parámetros S (parámetros de dispersión). Buscamos una baja pérdida de inserción (S21) y una alta pérdida de retorno (S11). Para las líneas de control de flujo, que transportan pulsos de CC o de baja frecuencia, la resistencia de CC y la inductancia deben minimizarse para evitar el calentamiento y el retardo de la señal. Las técnicas de fabricación de PCB de microondas son estándar aquí.

Estabilidad térmica: Si la placa se encuentra dentro de un refrigerador de dilución (incluso en las etapas "cálidas" de 4K o 77K), los materiales deben sobrevivir al choque térmico. Diferentes materiales se contraen a diferentes velocidades. Una desalineación entre el chapado de cobre y el dieléctrico puede causar grietas en barril en las vías. Realizamos pruebas de estrés térmico para validar el diseño del apilamiento.

Control de procesos: Al igual que en la fabricación de PCB médicos, la trazabilidad es clave. Cada lote de placas debe someterse a un análisis de sección transversal (microsección) para verificar el espesor del chapado y la consistencia dieléctrica.

| Característica | Criterios de aceptación | Por qué es importante |

|---|---|---|

| Impedancia | ±5% o mejor | Evita la reflexión de pulsos y la desfasación de cúbits. |

| Espesor del chapado | Clase IPC 3 (mín. 25µm en el orificio) | Garantiza la fiabilidad de las vías bajo ciclos térmicos. |

| Máscara de soldadura | LDI (Imágenes Directas por Láser) | El registro preciso evita que la máscara invada las almohadillas. |

El Futuro: Hacia dónde vamos (Materiales, Integración, IA/automatización)

A medida que los procesadores cuánticos escalan, el "problema del cableado" se vuelve agudo. No podemos simplemente añadir más cables coaxiales. El futuro reside en integrar la electrónica de control más cerca del cúbit, potencialmente en el mismo sustrato o mediante interponedores de alta densidad.

Trayectoria de rendimiento a 5 años (Ilustrativo)

| Métrica de rendimiento | Hoy (típico) | Dirección a 5 años | Por qué es importante |

|---|---|---|---|

| **Densidad de interconexión** | BGA estándar / Coaxial | Multicapa superconductora | Necesario para controlar más de 1000 cúbits sin enormes haces de cables. |

| **Temperatura de funcionamiento** | Temperatura ambiente (300K) | Criogénica (4K - 77K) | Reduce el ruido térmico y la latencia al acercar el control a la QPU. |

| **Pérdida de material** | Baja pérdida (Df ~0,002) | Pérdida ultrabaja (Df <0,001) | Preserva la integridad de los pulsos de control cada vez más complejos. |

Cuando esté listo para pasar de la simulación a la fabricación, proporcionar datos claros es esencial para evitar retrasos. En APTPCB, recomendamos incluir los siguientes detalles en su solicitud de presupuesto:

- Archivos Gerber u ODB++: Asegúrese de que todas las capas estén claramente etiquetadas.

- Diagrama de apilamiento: Especifique los materiales dieléctricos (por ejemplo, Rogers 4350B, Isola FR408HR) y los pesos de cobre.

- Tabla de impedancia: Enumere la impedancia objetivo (por ejemplo, 50Ω SE, 100Ω Diff) y las capas/pistas específicas a las que se aplican.

- Rango de frecuencia: Conocer la frecuencia de operación (por ejemplo, 6 GHz) nos ayuda a verificar la idoneidad del material.

- Acabado superficial: Especifique ENIG, Immersion Silver o ENEPIG según sus necesidades de unión de cables o soldadura.

- Requisitos de prueba: ¿Necesita informes TDR? ¿Pruebas de lista de red al 100%?

- Cantidades: Prototipo (5-10 unidades) vs. Serie piloto.

Conclusión

La PCB de control cuántico es más que un simple portador de componentes; es un instrumento de precisión que influye directamente en la fidelidad de los cálculos cuánticos. Al comprender la interacción entre la ciencia de los materiales, el control de la impedancia y las tolerancias de fabricación, los ingenieros pueden construir sistemas de control que son tan confiables como avanzados. Ya sea que esté construyendo un bucle de control de decoherencia o una línea de polarización de flujo de alta velocidad, el socio de fabricación que elija juega un papel fundamental en su éxito. Le invitamos a aprovechar nuestra experiencia en la fabricación de alta frecuencia y alta fiabilidad para dar vida a su próxima innovación cuántica.