estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundante: definición, alcance y a quién va dirigida esta guía

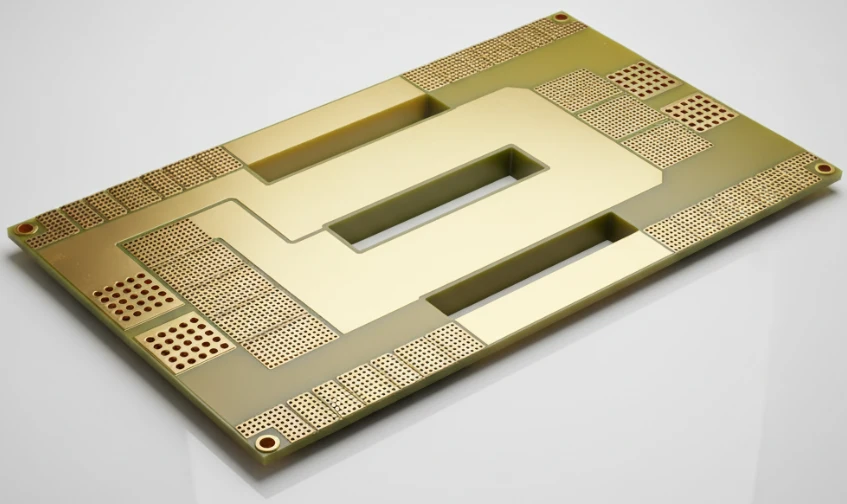

El diseño de backplane de PSU redundante se refiere a la ingeniería y fabricación de la placa de circuito impreso (PCB) que actúa como el centro de distribución de energía central en sistemas de alta disponibilidad. A diferencia de las placas de alimentación estándar, estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) —típicamente en una configuración N+1 o N+N— a la carga del sistema. Deben manejar altas densidades de corriente, facilitar el intercambio en caliente (reemplazar una fuente de alimentación mientras el sistema está en funcionamiento) y gestionar señales críticas para la gestión de energía (PMBus) sin fallos. El backplane es a menudo un único punto de fallo; si falla, la redundancia de las fuentes de alimentación se vuelve irrelevante.

Esta guía está escrita para ingenieros de hardware, arquitectos de sistemas y líderes de adquisiciones que son responsables de la obtención o el diseño de estos componentes críticos. Va más allá de la teoría básica del diseño de PCB para adentrarse en las realidades prácticas de la fabricación, la selección de materiales y la mitigación de riesgos. Encontrará especificaciones accionables para incluir en sus planos de fabricación, un desglose de los riesgos de fabricación específicos para el cobre pesado y las placas gruesas, y una estrategia de validación para asegurar que su diseño de backplane de PSU redundante sobreviva años de operación 24/7 en centros de datos o entornos industriales. En APTPCB (Fábrica de PCB APTPCB), vemos que muchos diseños fallan no por errores de lógica eléctrica, sino por limitaciones físicas de fabricación como tolerancias de grabado de cobre, delaminación térmica o desalineación de conectores. Este manual cierra la brecha entre su archivo CAD y la planta de producción, asegurando que sus requisitos sean claros, fabricables y verificables.

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundante (y cuándo es mejor un enfoque estándar)

Decidir implementar un diseño de backplane de PSU redundante completamente personalizado es una inversión significativa en tiempo de ingeniería y costo de fabricación, por lo que es vital confirmar que su aplicación realmente requiere este nivel de complejidad antes de proceder.

Utilice un diseño de backplane de PSU redundante personalizado cuando:

- El tiempo de actividad no es negociable: Su sistema alimenta servidores, arreglos de almacenamiento, equipos médicos o infraestructura de telecomunicaciones donde el tiempo de inactividad resulta en pérdidas financieras significativas o riesgos de seguridad.

- Requisitos de alta corriente: La carga total del sistema excede los 50A–100A, lo que requiere capas de cobre pesadas (3oz a 6oz) o barras colectoras incrustadas que las placas de distribución de energía estándar no pueden manejar.

- Se requiere capacidad de intercambio en caliente: Necesita una alineación mecánica precisa para los conectores de acoplamiento ciego para permitir a los técnicos reemplazar las PSU fallidas sin apagar el sistema.

- Factor de forma personalizado: La distribución de energía debe encajar en una geometría de chasis específica en la que no caben las placas de distribución de energía ATX estándar o OCP (Open Compute Project).

- Integración de señales: Es necesario enrutar señales de gestión de bajo voltaje (I2C, PMBus) junto con rieles de alta potencia con estrictos requisitos de inmunidad al ruido.

Opte por un enfoque estándar o de arnés de cables cuando:

- El costo es el factor principal: Para la electrónica de consumo o las estaciones de trabajo de escritorio no críticas, un arnés estándar de una sola PSU es significativamente más barato.

- Baja densidad de potencia: Si el sistema consume menos de 20A, los arneses de cableado estándar o las PCB simples de cobre de 1 oz son suficientes y más fáciles de conseguir.

- No se necesita intercambio en caliente: Si el sistema puede apagarse para mantenimiento, las complejas tolerancias mecánicas de un backplane son innecesarias.

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundante (materiales, apilamiento, tolerancias)

Definir las especificaciones correctas de antemano evita costosos órdenes de cambio de ingeniería (ECO) posteriores. Un diseño robusto de backplane de PSU redundante se basa en materiales que pueden soportar altas tensiones térmicas y cargas mecánicas.

Especificaciones clave a definir:

- Material base (laminado):

- Especifique FR-4 de alta Tg (Tg ≥ 170°C) o equivalente. Los backplanes de potencia generan un calor significativo; los materiales estándar con Tg 135°C pueden delaminarse con el tiempo.

- Considerar CTI (Índice Comparativo de Seguimiento) ≥ 600V (PLC 0) si hay rieles de alto voltaje (por ejemplo, 48V o 400V DC) presentes, para prevenir el seguimiento entre trazas.

- Peso del Cobre:

- Definir explícitamente el peso del cobre de las capas internas y externas (por ejemplo, 3oz, 4oz o 6oz).

- Objetivo: Para corrientes >50A, verificar las calculadoras de ancho de traza contra los estándares IPC-2152, no solo con las fórmulas simples de IPC-2221.

- Espesor de la PCB:

- Los backplanes suelen ser más gruesos que las placas estándar (2,0 mm a 6,0 mm) para proporcionar rigidez mecánica a los conectores pesados.

- Tolerancia: Especificar una tolerancia de espesor de ±10%. Se pueden necesitar tolerancias más estrictas (±5%) para conectores de ajuste a presión (press-fit).

- Número de Capas y Apilamiento:

- Rango típico: 6 a 14 capas.

- Asegurar un apilamiento simétrico para prevenir la deformación (arqueo y torsión), lo cual es crítico para la alineación de los conectores.

- Dedicar capas específicas para alimentación y tierra para maximizar la capacitancia y minimizar la inductancia.

- Acabado Superficial:

- Recomendado: ENIG (Níquel Químico Oro por Inmersión) u Oro Duro para los dedos de borde/almohadillas de contacto.

- Evitar HASL para conectores de paso fino o agujeros press-fit debido a la planitud superficial irregular.

- Tolerancias de Agujeros Press-Fit:

- Si se utilizan conectores press-fit (comunes en backplanes), especificar estrictamente las tolerancias del tamaño del agujero terminado (a menudo ±0,05 mm).

- Especificar el tamaño de la broca y el espesor del chapado (típicamente mín. 25µm de cobre en el barril) para asegurar una unión hermética al gas.

- Máscara de Soldadura:

- Utilice una máscara de soldadura de alta temperatura adecuada para múltiples ciclos de reflujo o soldadura por ola.

- Color: Verde mate o Negro (El mate es mejor para la inspección óptica automatizada).

- Serigrafía y Marcado:

- Etiquete claramente las ranuras de la PSU (PSU1, PSU2) y los rieles de voltaje (+12V, +5V, GND).

- Incluya símbolos de advertencia de alto voltaje en la serigrafía si corresponde.

- Perforaciones mecánicas:

- Especifique agujeros pasantes no metalizados (NPTH) para pasadores guía con tolerancias estrictas (+0,05mm/-0,00mm) para asegurar que las PSU se alineen correctamente durante la inserción.

- Grabado de cobre pesado:

- Reconozca las reglas de ancho/espaciado mínimo de trazas para cobre pesado. Para cobre de 3 oz, el espaciado mínimo podría ser de 8-10 mil (0,2mm-0,25mm) dependiendo del proveedor.

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundante (causas raíz y prevención)

La fabricación de un diseño de backplane de PSU redundante introduce riesgos que no existen en las PCB estándar de baja potencia. Comprender estas causas raíz le ayuda a auditar a los proveedores de manera efectiva.

1. Desalineación de la capa interna

- Riesgo: Un alto número de capas y el cobre grueso pueden hacer que las capas se desplacen durante la laminación.

- Causa raíz: Movimiento del material durante el ciclo de prensado a alta presión.

- Prevención: Utilice técnicas de laminación con pasadores e incluya objetivos de alineación específicos (cupones) en el borde del panel.

2. Relleno insuficiente de resina (manchas/vacíos)

- Riesgo: Los vacíos en el aislamiento entre las pistas de cobre pesado provocan cortocircuitos o fallas dieléctricas.

- Causa Raíz: Las láminas de preimpregnado estándar pueden no contener suficiente resina para rellenar los huecos profundos entre las trazas de cobre gruesas (por ejemplo, cobre de 4 oz).

- Prevención: Especificar preimpregnado de "alto contenido de resina" o usar múltiples capas de preimpregnado para asegurar la encapsulación completa de las características de cobre pesado.

3. Agrietamiento de los orificios pasantes metalizados (PTH)

- Riesgo: Las grietas en el barril desconectan los planos de potencia o las señales.

- Causa Raíz: La expansión en el eje Z de la PCB gruesa durante la soldadura estresa el barril de cobre.

- Prevención: Asegurar que el espesor del chapado cumpla con IPC Clase 3 (promedio de 25µm). Usar materiales con alto Tg / bajo CTE (Coeficiente de Expansión Térmica).

4. Daño del conector Press-Fit

- Riesgo: Grietas en la PCB o pines del conector dañados durante el ensamblaje.

- Causa Raíz: Tamaño de orificio incorrecto o rigidez insuficiente de la PCB.

- Prevención: Control estricto del tamaño de orificio terminado (FHS) y uso de un dispositivo de soporte rígido durante el proceso de ajuste a presión.

5. Falla en la gestión térmica

- Riesgo: Los puntos calientes localizados queman la placa.

- Causa Raíz: Mala trayectoria térmica desde las capas internas hasta la superficie.

- Prevención: Usar matrices de vías térmicas y considerar la tecnología de PCB de núcleo metálico o la tecnología de moneda incrustada si la refrigeración por aire es insuficiente.

6. Socavado de cobre pesado

- Riesgo: La reducción del ancho de la traza aumenta la resistencia y el calor.

- Causa Raíz: Los productos químicos de grabado corroen lateralmente bajo la resistencia mientras graban a través del cobre grueso.

- Prevención: Aplique factores de compensación de grabado en la etapa CAM (diseñe trazas ligeramente más anchas) y verifique el ancho final de la traza con análisis de sección transversal.

7. Alabeo y Torsión

- Riesgo: El backplane no es plano, lo que impide que las PSUs se deslicen suavemente.

- Causa Raíz: Distribución asimétrica del cobre (por ejemplo, la Capa 1 es 90% cobre, la Capa 2 es 10%).

- Prevención: Equilibre la cobertura de cobre en todas las capas. Utilice el vertido de cobre (thieving) en áreas vacías.

8. Crecimiento de CAF (Filamento Anódico Conductivo)

- Riesgo: Se desarrollan cortocircuitos internos durante meses de operación.

- Causa Raíz: Migración electroquímica a lo largo de las fibras de vidrio bajo polarización de alto voltaje y humedad.

- Prevención: Especifique materiales "resistentes a CAF" y mantenga una distancia suficiente entre las redes de alto voltaje.

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundante (pruebas y criterios de aprobación)

La validación asegura que el diseño del backplane de PSU redundante fabricado cumple con los límites de rendimiento teóricos. No confíe únicamente en la inspección visual.

1. Continuidad Eléctrica y Aislamiento (Prueba al 100%)

- Objetivo: Asegurar que no haya cortocircuitos o circuitos abiertos.

- Método: Sonda volante o probador de lecho de agujas.

- Criterios: 100% de aprobación. Resistencia de aislamiento > 100 MΩ a 250V/500V.

2. Prueba Hi-Pot (Alto Potencial)

- Objetivo: Verificar la rigidez dieléctrica entre los rieles de alimentación y la tierra del chasis.

- Método: Aplicar alto voltaje (por ejemplo, 1500V DC) durante 60 segundos.

- Criterios: Corriente de fuga < 1mA (o según especificación); sin ruptura o formación de arco.

3. Análisis de microsección (Cupones)

- Objetivo: Verificar el apilamiento interno y la calidad del chapado.

- Método: Realizar un corte transversal de un cupón de prueba del panel de producción.

- Criterios: El espesor del cobre cumple con las especificaciones (por ejemplo, 3oz ±10%), chapado de la pared del orificio >25µm, sin recesión de resina o delaminación.

4. Prueba de estrés térmico (Flotación en soldadura)

- Objetivo: Simular el choque térmico de la soldadura.

- Método: Flotar la muestra en un crisol de soldadura (288°C) durante 10 segundos (IPC-TM-650).

- Criterios: Sin ampollas, delaminación o almohadillas levantadas.

5. Prueba de impedancia (TDR)

- Objetivo: Verificar la integridad de la señal para las líneas PMBus/de comunicación.

- Método: Reflectometría en el dominio del tiempo en cupones de prueba.

- Criterios: Impedancia medida dentro de ±10% del objetivo de diseño (por ejemplo, 100Ω diferencial).

6. Verificación de ajuste mecánico (Primer artículo)

- Objetivo: Asegurar que las fuentes de alimentación y los conectores se alineen perfectamente.

- Método: Instalar conectores reales e insertar una fuente de alimentación ficticia o un calibre.

- Criterios: Fuerza de inserción suave; sin atascos; los pines guía se acoplan antes que los conectores.

7. Prueba de capacidad de transporte de corriente (Prueba de tipo)

- Objetivo: Validar el aumento térmico bajo carga.

- Método: Encender el backplane a la corriente nominal máxima y monitorear la temperatura con una cámara térmica.

- Criterios: Aumento de temperatura < 30°C (o límite especificado) en estado estacionario.

8. Prueba de contaminación iónica

- Objetivo: Asegurar la limpieza de la placa para prevenir la corrosión.

- Método: Prueba ROSE (Resistivity of Solvent Extract).

- Criterios: < 1,56 µg/cm² equivalente de NaCl (límite IPC estándar).

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundantes (RFQ, auditoría, trazabilidad)

Al seleccionar un socio para el diseño de backplanes de PSU redundantes, utilice esta lista de verificación para evaluar sus capacidades. Un taller de PCB estándar podría no manejar el cobre pesado o las tolerancias estrictas requeridas.

Grupo 1: Entradas de RFQ (Lo que debe proporcionar)

- Archivos Gerber (RS-274X o X2) con una pila de capas clara.

- Dibujo de fabricación que especifica la Clase IPC (Clase 2 o 3).

- Tabla de perforación que distingue entre orificios chapados y no chapados.

- Netlist (IPC-356) para la verificación de pruebas eléctricas.

- Archivo "Léame" que detalla los requisitos especiales (por ejemplo, "No tachar matrices", "Se aplican tolerancias de ajuste a presión").

- Requisitos de panelización (si el ensamblaje es automatizado).

- Especificaciones de peso del cobre para cada capa.

- Tabla de control de impedancia (si corresponde).

Grupo 2: Prueba de capacidad (Lo que el proveedor debe demostrar)

- Experiencia en la fabricación de PCB de cobre pesado (preguntar por la capacidad máxima de peso del cobre).

- Capacidad para manejar placas gruesas (hasta 6 mm o más).

- Equipo interno de ensamblaje de conectores de ajuste a presión (si realizan el ensamblaje).

- Certificación UL (94V-0) para el apilamiento/material específico propuesto.

- Inspección Óptica Automatizada (AOI) calibrada para trazas de cobre gruesas.

- Capacidad de inspección por rayos X para el registro multicapa.

Grupo 3: Sistema de Calidad y Trazabilidad

- Certificación ISO 9001 (obligatoria); IATF 16949 (preferida para alta fiabilidad).

- Trazabilidad del material: ¿Pueden rastrear el lote de resina/cobre hasta la placa específica?

- Informes de Control de Calidad de Salida (OQC) incluidos con el envío.

- Informes de sección transversal proporcionados para cada lote.

- Registros de calibración para probadores eléctricos.

- Procedimientos de manipulación para dispositivos sensibles a la humedad (MSD) si se involucra el ensamblaje.

Grupo 4: Control de Cambios y Entrega

- Política de PCN (Notificación de Cambio de Producto): ¿Le notifican antes de cambiar las marcas de materiales?

- Flujo de trabajo DFM: ¿Proporcionan un informe detallado de consulta de ingeniería (EQ) antes de la producción?

- Embalaje: Sellado al vacío con desecante y tarjeta indicadora de humedad.

- Protección de bordes: ¿Utilizan esquinas protectoras para backplanes pesados durante el envío?

- Estabilidad del tiempo de entrega para materiales especiales (High Tg, cobre pesado).

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundante (compromisos y reglas de decisión)

La ingeniería se trata de compromisos. Aquí se explica cómo navegar por los requisitos conflictivos en el diseño de backplane de PSU redundante.

1. Cobre Pesado vs. Barras Colectoras

- Si necesita < 100A: Utilice una PCB de cobre pesado (3oz–4oz). Es rentable e integrada.

- Si necesita > 150A: Considere barras colectoras empotradas o atornilladas. El grabado de cobre extremadamente grueso (6oz+) es costoso y limita el enrutamiento de paso fino para las señales.

2. FR-4 de alta Tg vs. FR-4 estándar

- Si la temperatura de funcionamiento es > 80°C o el número de capas es alto: Elija High Tg (170°C+). Reduce la expansión del eje Z y las grietas en los barriles.

- Si es de baja potencia/grado de consumo: El Tg estándar (135°C–150°C) puede ser suficiente, pero el ahorro de costos suele ser insignificante en comparación con el riesgo.

3. Conectores Press-Fit vs. de soldadura por ola

- Si la placa es muy gruesa (>3mm): Elija Press-Fit. La soldadura por ola de placas gruesas es difícil (problemas de llenado de orificios) y térmicamente estresante.

- Si la placa tiene un grosor estándar (1.6mm): La soldadura por ola es estándar y más barata para recuentos de pines más bajos.

4. Plata de inmersión vs. ENIG

- Si prioriza la vida útil y la fiabilidad del contacto: Elija ENIG. Es robusto contra la oxidación y excelente para press-fit.

- Si prioriza el costo: La plata de inmersión es más barata pero se empaña fácilmente si no se manipula correctamente; generalmente no se recomienda para backplanes de alta fiabilidad.

5. Clase 2 vs. Clase 3 (Estándares IPC)

- Si el objetivo es la "seguridad intrínseca" (Médico/Aeroespacial/Servidor): Elija IPC Clase 3. Requiere un chapado más grueso y criterios de defectos más estrictos.

- Si es industrial estándar: IPC Clase 2 suele ser suficiente y cuesta un 15–20% menos.

Preguntas frecuentes sobre el diseño de backplanes para fuentes de alimentación redundantes (Reglas generales de diseño para la fabricación (DFM), materiales, pruebas)

P: ¿Cómo afecta el peso del cobre al costo del diseño de un backplane para fuentes de alimentación redundantes? R: Aumentar el peso del cobre incrementa significativamente el costo.

- Material: Los laminados de cobre pesado son más caros.

- Procesamiento: El grabado lleva más tiempo y agota los productos químicos más rápido.

- Laminación: Requiere más preimpregnado (resina) para rellenar huecos, lo que añade costo al material.

P: ¿Cuál es el plazo de entrega típico para un backplane de fuente de alimentación redundante personalizado? R: Espere de 15 a 20 días hábiles para prototipos y de 20 a 25 días para producción.

- Los materiales de cobre pesado y de alta Tg pueden tener ciclos de adquisición más largos que el FR-4 estándar.

- Las pruebas complejas (Hi-Pot, Impedancia) añaden de 1 a 2 días al proceso.

P: ¿Qué archivos DFM son críticos para las revisiones de diseño de backplanes para fuentes de alimentación redundantes? R: Más allá de los Gerbers, debe proporcionar un plano de perforación con tolerancias estrictas.

- Incluya un "mapa de capas" que muestre exactamente qué capas son planos de potencia.

- Proporcione la hoja de datos de los conectores de acoplamiento para que el ingeniero CAM pueda verificar las dimensiones de las almohadillas/agujeros.

P: ¿Puedo usar FR-4 estándar para el diseño de un backplane para fuentes de alimentación redundantes? R: Es arriesgado.

- El FR-4 estándar tiene una Tg (temperatura de transición vítrea) más baja y un CTE (expansión) más alto.

- Bajo la carga térmica de las fuentes de alimentación redundantes, el FR-4 estándar puede ablandarse, lo que lleva a la formación de cráteres en las almohadillas o grietas en los barriles. Siempre prefiera materiales de alta Tg.

P: ¿Cuáles son los criterios de aceptación para los agujeros de conectores de ajuste a presión? R: La tolerancia del orificio es extremadamente ajustada, típicamente ±0,05 mm (2 mil).

- El chapado de cobre en el barril debe ser liso y continuo (mín. 25 µm).

- El acabado superficial (por ejemplo, ENIG) no debe reducir el diámetro del orificio por debajo de la especificación mínima del fabricante del conector.

P: ¿Cómo se prueban los defectos latentes en el diseño de backplanes para fuentes de alimentación redundantes (PSU)? R: Los defectos latentes (como el CAF parcial) son difíciles de detectar en las pruebas eléctricas estándar.

- Utilice los requisitos de chapado IPC Clase 3 para garantizar la robustez.

- Realice pruebas de fiabilidad periódicas (ciclos térmicos) en muestras de producción, no solo en prototipos.

P: ¿Por qué la "falta de resina" es un riesgo en el diseño de backplanes para fuentes de alimentación redundantes (PSU)? R: Las trazas de cobre gruesas crean "valles" profundos que la resina del preimpregnado debe rellenar durante la laminación.

- Si el preimpregnado no tiene suficiente flujo de resina, se producen vacíos.

- Solución: Utilice preimpregnado de alto flujo o láminas de preimpregnado de "doble capa" entre las capas de cobre pesado.

P: ¿APTPCB es compatible con DFM para el diseño de backplanes para fuentes de alimentación redundantes (PSU)? R: Sí. Realizamos una verificación DFM completa de los anchos de traza, el espaciado para cobre pesado y las estrategias de gestión térmica antes de cortar cualquier metal.

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) (páginas y herramientas relacionadas)

- Fabricación de PCB de backplane: Una inmersión profunda en los procesos de fabricación específicos para backplanes de alto número de capas.

- Capacidades de PCB de cobre pesado: Lectura esencial para comprender las reglas de diseño y las capacidades de transporte de corriente de las placas de cobre grueso.

- Materiales de PCB de alto Tg: Descubra por qué las propiedades térmicas son el factor de selección de material más crítico para las placas de potencia.

- Directrices DFM: Reglas generales de diseño para la fabricación (DFM) para asegurar que el diseño de su backplane esté listo para la fábrica.

- Sistema de calidad de PCB: Comprenda los estándares de prueba y las certificaciones que protegen su cadena de suministro.

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundante (Reglas generales de diseño para la fabricación (DFM) + precios)

¿Listo para llevar su diseño de backplane de PSU redundante del concepto a la producción? En APTPCB, nos especializamos en placas de potencia de alta fiabilidad. Envíenos sus datos para una revisión DFM exhaustiva donde verificamos problemas de espaciado de cobre pesado, equilibrio de apilamiento y idoneidad del material antes de que pague un céntimo.

Qué incluir en su solicitud de cotización:

- Archivos Gerber: formato RS-274X o ODB++.

- Dibujo de fabricación: PDF que especifica materiales (Tg), peso del cobre y tolerancias.

- Volumen: Cantidad de prototipos vs. uso anual estimado (EAU).

- Requisitos de prueba: Especifique si se necesitan pruebas Hi-Pot o de impedancia.

Haga clic aquí para solicitar un presupuesto y obtenga una respuesta técnica en 24 horas.

estos backplanes conectan múltiples unidades de fuente de alimentación (PSU) redundantes

Un diseño exitoso de backplane de PSU redundantes es más que simplemente conectar pines; se trata de gestionar el calor, el estrés mecánico y las tolerancias de fabricación para crear una base que nunca falle. Al definir especificaciones de materiales estrictas, comprender los riesgos del procesamiento de cobre pesado y validar las capacidades de su proveedor según la lista de verificación proporcionada, puede asegurar un sistema de distribución de energía confiable para su infraestructura crítica. Trate el backplane no como un componente pasivo, sino como la columna vertebral activa de la estrategia de confiabilidad de su sistema.