Puntos clave para el perfil de reflujo y térmico para cerámica

- Sensibilidad del sustrato: Los materiales cerámicos (alúmina, nitruro de aluminio) son frágiles y altamente conductores térmicamente, lo que requiere perfiles distintos en comparación con el FR4.

- Control de la tasa de rampa: La pendiente de calentamiento debe ser más suave (típicamente < 2°C/segundo) para evitar choques térmicos y microfracturas del sustrato.

- Disipación de calor: Debido a la alta conductividad térmica, las placas cerámicas pierden calor rápidamente; la zona de remojo de reflujo es crítica para asegurar un equilibrio uniforme.

- Fase de enfriamiento: El enfriamiento rápido puede inducir fracturas por estrés; un enfriamiento controlado es tan importante como la fase de calentamiento.

- Validación: Los perfiles teóricos fallan sin datos empíricos; utilice siempre termopares conectados directamente a la superficie cerámica para la validación.

- Contexto LSI: Un perfilado adecuado es esencial para aplicaciones de alta potencia como el ensamblaje y reflujo de MCPCB LED.

Qué significan realmente el perfil de reflujo y térmico para cerámica (alcance y límites)

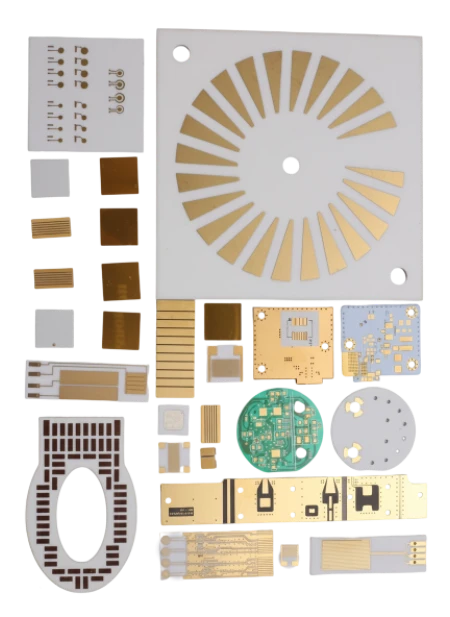

Comprender la definición central de este proceso es el primer paso antes de analizar métricas específicas. El perfil térmico y de reflujo para cerámica se refiere a la curva específica de temperatura en función del tiempo aplicada durante el proceso de soldadura de componentes sobre sustratos cerámicos. A diferencia de los sustratos orgánicos estándar (como FR4), las PCB cerámicas –típicamente fabricadas con Alúmina ($Al_2O_3$) o Nitruro de aluminio ($AlN$)– poseen propiedades físicas únicas que dictan cómo absorben y liberan calor.

En APTPCB (Fábrica de PCB APTPCB), definimos este proceso no solo como la fusión de la soldadura, sino como la gestión del estrés térmico. El alcance incluye la fase de precalentamiento, la activación del fundente (remojo), el reflujo (liquidus) y el enfriamiento. Los límites de este proceso son estrictos: si la temperatura sube demasiado rápido, la cerámica se agrieta; si sube demasiado lento, el fundente se agota antes de que se produzca la humectación.

Este perfilado es distinto del ensamblaje estándar de PCB porque las cerámicas actúan como disipadores de calor eficientes. Alejan el calor rápidamente de la unión de soldadura. Por lo tanto, el perfil térmico debe tener en cuenta la energía requerida para calentar la gran masa térmica de la cerámica mientras se protegen los componentes sensibles. Es la intersección de la ciencia de materiales y la termodinámica.

Para más información sobre los materiales base involucrados, puede explorar nuestras capacidades en la fabricación de PCB cerámicas.

Métricas importantes del perfil térmico y de reflujo para cerámica (cómo evaluar la calidad)

Una vez que la definición esté clara, debemos cuantificar el éxito utilizando puntos de datos específicos y medibles. La calidad de un proceso de reflujo cerámico no es subjetiva; se basa en métricas térmicas precisas. La siguiente tabla describe los parámetros críticos que los ingenieros deben monitorear para asegurar una unión de soldadura confiable sin dañar el sustrato frágil.

| Métrica | Por qué es importante | Rango típico / Factores | Cómo medir |

|---|---|---|---|

| Tasa de rampa | Determina el riesgo de choque térmico. Las cerámicas se fracturan si se calientan de manera desigual o demasiado rápido. | 0,5°C a 1,5°C por segundo. Nunca exceder 2°C/s para cerámicas. | Cálculo de la pendiente del perfilador térmico (zona de precalentamiento). |

| Tiempo de remojo | Permite que la masa cerámica alcance el equilibrio térmico y activa el fundente. | 60 a 120 segundos. Más largo que FR4 debido al efecto disipador de calor. | Duración del tiempo entre 150°C y 190°C (para SAC305). |

| Tiempo por encima del liquidus (TAL) | Asegura la formación de compuestos intermetálicos (IMC) para la resistencia de la unión. | 45 a 90 segundos. Demasiado corto = uniones frías; Demasiado largo = crecimiento de grano. | Duración del tiempo que la soldadura permanece fundida (ej., >217°C). |

| Temperatura máxima | La temperatura máxima alcanzada. Debe fundir la soldadura pero preservar los componentes. | 235°C a 245°C. Usualmente 15-25°C por encima del liquidus. | Lectura del termopar en el cuerpo del componente y la unión. |

| Tasa de enfriamiento | Crítico para la estructura del grano y la prevención de fracturas por choque térmico. | < 3°C a 4°C por segundo. Más lento que FR4 para reducir el estrés. | Cálculo de la pendiente de pico a solidus. |

| Delta T ($\Delta T$) | La diferencia de temperatura a través de la placa. | < 10°C. Las cerámicas disipan bien el calor, pero las placas grandes requieren cuidado. | Diferencia entre el termopar más caliente y el más frío. |

Cómo elegir el perfil de reflujo y térmico para cerámica: guía de selección por escenario (compromisos)

Con las métricas establecidas, debemos aplicarlas a situaciones de fabricación del mundo real donde los compromisos son inevitables.

Diferentes aplicaciones cerámicas requieren estrategias ajustadas. No existe un perfil "único para todos" para los clientes de APTPCB. A continuación se presentan escenarios comunes y los ajustes necesarios.

1. Ensamblaje de LED de alta potencia (nitruro de aluminio)

- Escenario: Montaje de LED de alta potencia en AlN para una máxima disipación de calor.

- Compromiso: El AlN conduce el calor muy rápido.

- Guía: Aumente significativamente el tiempo de remojo (soak time). El sustrato alejará el calor de las almohadillas. Necesita más energía térmica para asegurar que la pasta de soldar alcance la temperatura de humectación simultáneamente con los terminales del componente.

2. Circuitos de RF/Microondas (alúmina)

- Escenario: Circuitos de alta frecuencia con chapado de oro sensible.

- Compromiso: Riesgo de fragilización del oro y sensibilidad de los componentes.

- Guía: Mantenga la temperatura máxima (Peak Temperature) en el extremo inferior del rango permitido. Utilice un perfil que minimice el TAL (Time Above Liquidus) para evitar una lixiviación excesiva de oro en la unión de soldadura.

3. Ensamblaje híbrido (cerámica + cobre pesado)

- Escenario: Espaciadores o placas cerámicas integradas con características de cobre pesado.

- Compromiso: Desajuste térmico masivo.

- Guía: Utilice un perfil de "Silla de montar" (remojo prolongado). El cobre pesado necesita tiempo para calentarse. Si la rampa es demasiado rápida, la cerámica se calienta, pero el cobre permanece frío, lo que lleva a uniones de soldadura frías.

4. BGA de paso fino en cerámica

- Escenario: BGAs de paso fino densamente empaquetados en un interposer cerámico.

- Compromiso: Potencial de formación de huecos y deformación (aunque la cerámica se deforma menos que el FR4).

- Guía: Concéntrese en la desgasificación del fundente durante la fase de remojo. Una rampa gradual permite que los volátiles escapen antes de que la soldadura se derrita, reduciendo la formación de huecos en las bolas BGA.

5. Ensamblaje cerámico de doble cara

- Escenario: Componentes en la parte superior e inferior.

- Compromiso: Volver a soldar la primera cara; acumulación de estrés térmico.

- Guía: Utilice una temperatura máxima más baja para la segunda pasada si es posible, o utilice una soldadura de alto punto de fusión para la primera cara. Asegúrese de que la velocidad de enfriamiento esté estrictamente controlada para evitar la acumulación de estrés.

6. Aplicación de soldadura de baja temperatura (BiSn)

- Escenario: Uso de soldadura de Bismuto-Estaño (BiSn) para proteger sensores sensibles al calor.

- Compromiso: Uniones frágiles vs. seguridad térmica.

- Guía: El perfil alcanza picos mucho más bajos (alrededor de 170°C). Sin embargo, la velocidad de rampa debe seguir siendo lenta. Incluso si el pico es bajo, un salto rápido de la temperatura ambiente a 170°C aún puede agrietar una oblea cerámica grande. Para conocer las capacidades generales de ensamblaje que admiten estos escenarios, consulte nuestros servicios de ensamblaje SMT y THT.

Perfil de reflujo y térmico para puntos de control de implementación de cerámica (del diseño a la fabricación)

Seleccionar el escenario correcto es teórico; ejecutarlo requiere un proceso disciplinado paso a paso.

Para implementar con éxito un perfil de reflujo y térmico para cerámica, siga estos puntos de control. Cada paso incluye una recomendación, un riesgo si se ignora y un método de aceptación.

1. Diseño de la almohadilla y alivio térmico

- Recomendación: Evite las conexiones directas a grandes planos metálicos sin alivio térmico.

- Riesgo: Efecto lápida o uniones frías debido a la disipación de calor.

- Aceptación: Revisión DFM de archivos Gerber.

2. Selección de pasta de soldar

- Recomendación: Utilice una pasta con un fundente diseñado específicamente para perfiles de alta temperatura o de remojo prolongado.

- Riesgo: Quemado del fundente antes del reflujo (graping).

- Aceptación: Prueba de humectación en un cupón de muestra.

3. Control del espesor de la plantilla

- Recomendación: Plantillas cortadas con láser de precisión, típicamente de 4-5 milésimas de pulgada de espesor para paso fino.

- Riesgo: El exceso de soldadura causa puentes; muy poca causa aperturas.

- Aceptación: Datos de volumen SPI (Inspección de Pasta de Soldar).

4. Fijación del termopar

- Recomendación: Fije los termopares utilizando soldadura de alta temperatura o epoxi conductivo, no solo cinta Kapton.

- Riesgo: Lecturas inexactas que conducen a un perfil incorrecto.

- Aceptación: Prueba de tracción física en los cables del termopar.

5. Configuración de la zona del horno

- Recomendación: Configurar las zonas del horno para permitir una rampa lenta (añadir zonas si es necesario).

- Riesgo: Exceder el límite de rampa de 2°C/s.

- Aceptación: Verificación del software de simulación del perfilador.

6. Perfilado del primer artículo

- Recomendación: Ejecutar una "Placa Dorada" (placa de sacrificio) con sensores.

- Riesgo: Adivinar el efecto de la masa térmica.

- Aceptación: Superposición del gráfico de perfil con los límites de la especificación.

7. Ambiente de nitrógeno (opcional pero recomendado)

- Recomendación: Usar reflujo de $N_2$ para ampliar la ventana de proceso.

- Riesgo: Oxidación en superficies cerámicas difíciles de soldar.

- Aceptación: Inspección visual de uniones brillantes y lisas.

8. Verificación de la pendiente de enfriamiento

- Recomendación: Asegurarse de que los ventiladores de enfriamiento activos no se configuren al 100% inmediatamente.

- Riesgo: Fractura del sustrato cerámico.

- Aceptación: Medición de la pendiente en la curva de enfriamiento.

9. Inspección por rayos X

- Recomendación: Obligatoria para BGAs y pads grandes en cerámica.

- Riesgo: Vacíos o grietas ocultas en la soldadura.

- Aceptación: Tasa de aprobación de la inspección por rayos X > 99%.

10. Inspección visual de microfisuras

- Recomendación: Inspeccionar los bordes y esquinas de la cerámica bajo aumento.

- Riesgo: Falla latente en el campo.

- Aceptación: AOI (Inspección Óptica Automatizada) a gran aumento.

Perfil de reflujo y térmico para cerámica: errores comunes (y el enfoque correcto)

Incluso con una lista de verificación, errores específicos afectan el ensamblaje cerámico; identificarlos previene costosos desechos.

1. Tratar la cerámica como FR4

- Error: Usar un perfil "universal" estándar con una rampa de 3°C/s.

- Corrección: Limitar siempre la rampa a < 2°C/s. Las cerámicas no tienen la elasticidad del epoxi-vidrio.

2. Ignorar las diferencias de masa térmica

- Error: Perfilar una placa desnuda y asumir que coincide con una placa poblada.

- Corrección: Perfilar una placa completamente poblada. Los componentes y el sustrato cerámico definen juntos la masa térmica.

3. Tiempo de remojo inadecuado

- Error: Apresurarse a través de la zona de remojo para acelerar la producción.

- Corrección: Extender el remojo. Las cerámicas tardan más en alcanzar el equilibrio. Un remojo corto conduce a soldadura "fría" en el centro de las almohadillas grandes.

4. Enfriamiento rápido

- Error: Enfriar la placa con aire frío para manipularla antes.

- Corrección: El enfriamiento controlado es vital. La desalineación del CTE entre la soldadura, el componente y la cerámica es mayor durante el enfriamiento.

5. Mala colocación del termopar

- Error: Colocar sensores solo en la superficie del PCB, no en los terminales de los componentes.

- Corrección: Colocar sensores en la superficie cerámica, el cuerpo del componente y la unión de soldadura para ver el Delta T.

6. Pasar por alto la humedad

- Error: Refluir cerámicas que han absorbido humedad sin hornearlas.

- Corrección: Si bien las cerámicas absorben menos que el FR4, la humedad atrapada aún puede causar delaminación o "popcorning" en capas sensibles. Hornear si es necesario.

Reflujo y perfil térmico para FAQ de cerámica (costo, tiempo de entrega, archivos DFM, apilamiento, inspección AOI, inspección por rayos X)

P: ¿Cuál es la velocidad máxima de rampa para las PCB cerámicas? R: Recomendamos mantenerla por debajo de 2°C por segundo. Idealmente, apunte a 1°C a 1,5°C por segundo para minimizar el riesgo de choque térmico.

P: ¿Por qué la zona de precalentamiento es más crítica para las cerámicas? R: Las cerámicas son excelentes conductoras de calor. Alejan el calor de la pasta de soldar rápidamente. Un precalentamiento más prolongado asegura que todo el conjunto alcance la temperatura de activación del fundente de manera uniforme antes del pico de reflujo.

P: ¿Puedo usar soldadura SAC305 estándar para el ensamblaje cerámico? R: Sí, el SAC305 se usa comúnmente. Sin embargo, el perfil debe ajustarse para su punto de fusión más alto (217°C) en comparación con la soldadura con plomo, asegurando que la cerámica no se vea afectada por la alta temperatura máxima.

P: ¿En qué se diferencian el ensamblaje y el reflujo de los MCPCB LED? R: Los MCPCB LED (que a menudo usan dieléctrico sobre metal o cerámica) requieren una gestión estricta de los huecos. Los huecos impiden la transferencia de calor, dañando el LED. El perfil debe centrarse en desgasificar completamente el fundente antes de que la soldadura se solidifique.

P: ¿Las PCB cerámicas requieren un horno de reflujo de nitrógeno? R: No es estrictamente obligatorio, pero es muy recomendable. El nitrógeno reduce la oxidación, mejora la humectación en la metalización cerámica y permite una ventana de proceso ligeramente más amplia. P: ¿Qué causa el "tombstoning" (efecto lápida) en las placas cerámicas? R: Calentamiento desigual. Si una almohadilla se calienta más rápido que la otra (común en cerámicas si las pistas varían en ancho), la soldadura se derrite primero en un lado y levanta el componente.

P: ¿Cómo valido el perfil sin romper la placa? R: Utilice una "placa dorada" (Golden Board) o una muestra de sacrificio completamente poblada. Conecte termopares de forma permanente a esta placa y pásela por el horno para capturar los datos.

P: ¿Por qué se agrietan las cerámicas durante el enfriamiento? R: Las cerámicas son frágiles. Si la soldadura se contrae rápidamente mientras la cerámica permanece expandida (o viceversa debido a la desalineación del CTE), la tensión excede la resistencia a la tracción de la cerámica.

Glosario de perfil térmico y de reflujo para cerámica (términos clave)

| Término | Definición |

|---|---|

| Alúmina ($Al_2O_3$) | El material de sustrato cerámico más común, que ofrece buena conductividad térmica y aislamiento eléctrico. |

| Nitruro de aluminio ($AlN$) | Un sustrato cerámico de alto rendimiento con una conductividad térmica extremadamente alta, utilizado para aplicaciones de alta potencia. |

| CTE (Coeficiente de Expansión Térmica) | La velocidad a la que un material se expande cuando se calienta. La desalineación entre la cerámica y la soldadura causa estrés. |

| Liquidus | La temperatura a la que la aleación de soldadura se vuelve completamente líquida (por ejemplo, ~217°C para SAC305). |

| Solidus | La temperatura a la que la aleación de soldadura está completamente sólida. |

| Fundente | Agente químico en la pasta de soldar que elimina óxidos y promueve el mojado. |

| Mojado | La capacidad de la soldadura fundida para extenderse y unirse a la superficie metálica de la almohadilla y el componente. |

| Formación de huecos | Bolsillos de aire o gas atrapados dentro de la unión de soldadura endurecida, lo que reduce el rendimiento térmico y eléctrico. |

| Efecto lápida | Un defecto donde un componente se levanta por un extremo debido a fuerzas de mojado desiguales. |

| Choque térmico | Falla estructural causada por cambios rápidos de temperatura que crean estrés interno. |

| Zona de remojo | La fase en el reflujo donde la temperatura se mantiene constante para activar el fundente y ecualizar la temperatura de la placa. |

| Delta T ($\Delta T$) | La diferencia de temperatura entre las partes más calientes y más frías del ensamblaje durante el reflujo. |

Conclusión: perfil de reflujo y térmico para cerámica: próximos pasos

Dominar el perfil de reflujo y térmico para cerámica se trata de equilibrar la energía térmica. Requiere un cambio de mentalidad, pasando del procesamiento estándar de FR4 a una estrategia de gestión térmica controlada con precisión. Al respetar las tasas de rampa, extender los tiempos de remojo y validar con datos del mundo real, puede lograr uniones de alta fiabilidad incluso en los sustratos más frágiles.

En APTPCB, nos especializamos en estas técnicas avanzadas de ensamblaje. Si está preparando un proyecto que involucra sustratos cerámicos, la participación temprana es clave.

Para una revisión DFM o un presupuesto, proporcione:

- Archivos Gerber: Incluyendo las capas de pasta, máscara de soldadura y cobre.

- Detalles del apilamiento: Especificación del tipo de cerámica (Alúmina o AlN) y el grosor.

- BOM de componentes: Para identificar componentes de alta masa que afectan el perfilado.

- Requisitos de prueba: Especificar si se requieren pruebas de rayos X o pruebas de cizallamiento específicas.

Asegúrese de que sus diseños cerámicos se fabriquen con la precisión que exigen. Visite nuestra página de presupuesto para comenzar su proyecto hoy mismo.