Puntos Clave

- Definición: Una PCB de generador de RF es la placa de circuito principal responsable de crear, modular y amplificar señales de radiofrecuencia en equipos de prueba, calefacción industrial y sistemas de comunicación.

- Métricas Críticas: La integridad de la señal depende en gran medida del factor de disipación (Df), la estabilidad de la constante dieléctrica (Dk) y la gestión térmica.

- Cambio Tecnológico: Los diseños modernos a menudo utilizan la arquitectura de PCB de generador DDS (Síntesis Digital Directa) para una mayor precisión en comparación con los osciladores analógicos tradicionales.

- Selección de Materiales: El FR4 estándar a menudo es insuficiente para frecuencias superiores a 1 GHz; se requieren laminados de PTFE o de hidrocarburos rellenos de cerámica para minimizar la pérdida de inserción.

- Validación: El éxito de la fabricación se mide por la precisión del control de impedancia (típicamente ±5% o ±10%) y las pruebas de reflectometría en el dominio del tiempo (TDR).

- Error Común: Descuidar el "efecto piel" y la rugosidad superficial de la lámina de cobre puede provocar una atenuación inesperada de la señal en aplicaciones de alta frecuencia.

Qué significa realmente una PCB de generador de RF (alcance y límites)

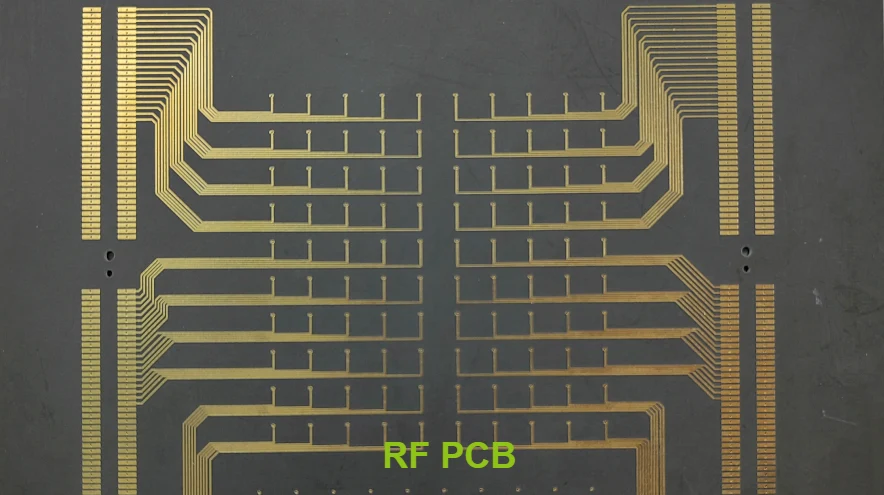

Para entender cómo fabricar estas placas, primero debemos definir el alcance operativo de una PCB de generador de RF. A diferencia de las placas lógicas estándar, estas PCB son fuentes activas de energía. No solo enrutan señales; las crean. Esta categoría abarca una amplia gama de aplicaciones, desde una sencilla PCB de generador de audio utilizada en pruebas acústicas de baja frecuencia hasta una compleja PCB de generador BER (tasa de error de bits) utilizada para validar enlaces de datos de alta velocidad.

La función principal de una PCB de generador de RF es mantener una frecuencia y amplitud estables bajo condiciones de carga variables. En el pasado, una PCB de generador analógico dependía de circuitos resonantes LC y osciladores de cristal. Aunque estos todavía se utilizan para aplicaciones de bajo ruido, la industria se ha desplazado en gran medida hacia la síntesis digital. Una PCB de generador DDS utiliza un convertidor digital-analógico para generar formas de onda, lo que requiere un diseño de PCB que aísle los relojes digitales ruidosos de las etapas de salida analógicas sensibles.

En APTPCB (Fábrica de PCB APTPCB), clasificamos estas placas según sus requisitos de potencia y frecuencia. Una PCB de generador de reloj podría requerir un rendimiento de ruido de fase extremo pero baja potencia, mientras que un generador de plasma RF industrial requiere altas capacidades de disipación térmica. Comprender estos límites es el primer paso para seleccionar el proceso de fabricación adecuado.

Métricas importantes de las PCB de generador de RF (cómo evaluar la calidad)

Una vez definido el alcance, debe cuantificar el rendimiento utilizando métricas específicas. La siguiente tabla describe las propiedades físicas y eléctricas que impactan directamente la calidad de una PCB de generador de RF.

| Métrica | Por qué es importante | Rango / Factor típico | Cómo medir |

|---|---|---|---|

| Constante Dieléctrica (Dk) | Determina la velocidad de propagación de la señal y el ancho de la traza de impedancia. Las variaciones causan desajustes de impedancia. | 2.2 (PTFE) a 4.5 (FR4). Se prefiere una tolerancia estricta (±0,05). | IPC-TM-650 2.5.5.5 (Método de línea de tira). |

| Factor de Disipación (Df) | Controla la pérdida de señal (atenuación). Un Df alto convierte la energía de la señal en calor. | < 0.003 para alta frecuencia; < 0.02 para FR4 estándar. | Método del resonador de cavidad. |

| Coeficiente de Expansión Térmica (CTE-z) | Crítico para la fiabilidad de los orificios pasantes metalizados (PTH) durante la soldadura y el funcionamiento. | < 50 ppm/°C (eje z) es ideal para prevenir el agrietamiento de las vías. | ATD (Análisis Termomecánico). |

| Rugosidad de la Superficie del Cobre | El cobre rugoso aumenta la resistencia a altas frecuencias debido al efecto pelicular. | Cobre VLP (Very Low Profile) o HVLP (< 2µm de rugosidad). | Análisis con perfilómetro o SEM. |

| Resistencia al Pelado | Asegura que las trazas no se levanten, especialmente en materiales de PTFE que son notoriamente difíciles de unir. | > 0.8 N/mm (Estándar); > 1.05 N/mm (Alta fiabilidad). | IPC-TM-650 2.4.8. |

| Conductividad Térmica | Esencial para los amplificadores de potencia en la placa del generador para disipar el calor. | 0,3 W/mK (FR4) a 3,0+ W/mK (Núcleo metálico/Cerámica). | Método Laser Flash. |

Cómo elegir una PCB de generador RF: guía de selección por escenario (compromisos)

Comprender las métricas le permite tomar decisiones informadas basadas en su escenario de aplicación específico. A continuación se presentan escenarios comunes para la selección de PCB de generador RF y los compromisos necesarios.

1. Equipo de laboratorio de alta precisión (Enfoque DDS)

- Escenario: Está diseñando un generador de señales para un laboratorio de calibración.

- Prioridad: Ruido de fase y estabilidad de frecuencia.

- Compromiso: Debe sacrificar el costo por los materiales. Utilice laminados Rogers o Taconic. Una pila híbrida (material RF en la parte superior, FR4 para lógica digital) suele ser el mejor equilibrio.

- Selección: Elija materiales con Dk estable en un amplio rango de temperaturas.

2. Calentamiento industrial/Generación de plasma

- Escenario: La PCB impulsa una fuente de RF de 13,56 MHz para la fabricación de semiconductores.

- Prioridad: Manejo de potencia y gestión térmica.

- Compromiso: La integridad de la señal es secundaria a la supervivencia térmica.

- Selección: Utilice la tecnología PCB de cobre pesado (cobre de 2oz o 3oz) y potencialmente un sustrato de núcleo metálico para disipar el calor de los transistores de potencia.

3. Equipo de prueba de campo portátil

- Escenario: Una PCB de generador de reloj alimentada por batería para diagnósticos de campo.

- Prioridad: Tamaño y peso (SWaP).

- Compromiso: La gestión térmica se vuelve difícil en espacios pequeños.

- Selección: Se requieren técnicas de interconexión de alta densidad (HDI). Utilice dieléctricos más delgados para reducir el grosor total de la placa, pero asegúrese de que las líneas de impedancia se recalculen para la pila más delgada.

4. Pruebas de datos de alta velocidad (BER)

- Escenario: Una PCB de generador BER que crea secuencias de bits pseudoaleatorias a 25 Gbps+.

- Prioridad: Tiempo de subida de la señal y fluctuación mínima (jitter).

- Compromiso: La tolerancia de fabricación debe ser extremadamente ajustada.

- Selección: Requiere perforación trasera (back-drilling) para eliminar los talones de vía que causan reflexiones de señal. El acabado superficial debe ser ENIG o plata de inmersión (plana) en lugar de HASL.

5. Generación de frecuencia de audio

- Escenario: Una PCB de generador de audio para análisis acústico (20 Hz - 20 kHz).

- Prioridad: Bajo nivel de ruido y distorsión armónica (THD).

- Compromiso: Los materiales de RF son innecesarios y derrochadores.

- Selección: El FR4 de alta calidad es suficiente. Concéntrese en el diseño (toma de tierra en estrella) en lugar de materiales exóticos.

6. Fuente de señal aeroespacial/defensa

- Escenario: Generación de señal de radar.

- Prioridad: Fiabilidad bajo vibración y ciclos de temperatura extremos.

- Compromiso: Los plazos de entrega son más largos debido a los requisitos de certificación.

- Selección: Los materiales deben cumplir los requisitos de desgasificación. Es común el uso de poliimida o FR4 de alta Tg combinado con laminados de RF.

Puntos de control para la implementación de PCB de generadores de RF (del diseño a la fabricación)

Después de seleccionar el enfoque correcto para su escenario, el proyecto pasa a la fase de implementación. APTPCB recomienda los siguientes puntos de control para asegurar que la intención del diseño sobreviva al proceso de fabricación.

Verificación del apilamiento de capas:

- Recomendación: Confirme el apilamiento de capas con el fabricante de PCB antes del enrutamiento.

- Riesgo: Si el fabricante de PCB no tiene en stock el espesor de preimpregnado específico que simuló, su impedancia será incorrecta.

- Aceptación: Hoja de apilamiento firmada por el ingeniero CAM.

Verificación de disponibilidad de materiales:

- Recomendación: Verifique el stock de laminados de alta frecuencia específicos (por ejemplo, Rogers 4350B, Isola I-Speed).

- Riesgo: Los materiales de RF a menudo tienen plazos de entrega de 4 a 8 semanas.

- Aceptación: Hoja de datos del material y confirmación de stock.

Compensación del ancho de traza de impedancia:

- Recomendación: Permita que el fabricante ajuste ligeramente los anchos de traza (<10%) para alcanzar la impedancia objetivo basándose en sus factores de grabado específicos.

- Riesgo: Las instrucciones estrictas de "no modificar" pueden resultar en pruebas de impedancia fallidas debido a variables de grabado del mundo real.

- Aceptación: Simulación del informe de control de impedancia.

Diseño de vías y taladrado posterior:

- Recomendación: Identifique las vías de alta velocidad que requieren taladrado posterior para eliminar talones.

- Riesgo: Los stubs no deseados actúan como antenas, causando resonancia y degradación de la señal.

- Aceptación: Archivos de perforación que marcan claramente las ubicaciones de back-drill.

Perfil de la superficie del cobre:

- Recomendación: Especificar lámina de cobre VLP (Very Low Profile) para frecuencias >1GHz.

- Riesgo: La rugosidad estándar del cobre aumenta significativamente la pérdida de inserción en frecuencias de microondas.

- Aceptación: Certificación del material que especifique el tipo de lámina.

Aplicación de la máscara de soldadura:

- Recomendación: Retirar la máscara de soldadura de las líneas de transmisión de alta frecuencia si es posible, o tener en cuenta el Dk de la máscara en la simulación.

- Riesgo: La máscara de soldadura añade capacitancia y pérdida dieléctrica.

- Aceptación: Archivos Gerber que muestren el despeje de la máscara o requisitos específicos de espesor "LPI".

Estrategia de gestión térmica:

- Recomendación: Para generadores de alta potencia, asegurar que las vías térmicas estén tapadas y cubiertas (VIPPO) si se colocan en pads.

- Riesgo: La capilaridad de la soldadura en vías abiertas conduce a una mala conexión de los componentes y a fallos térmicos.

- Aceptación: Análisis de sección que muestre las vías rellenas.

Selección del acabado superficial:

- Recomendación: Usar ENIG (Electroless Nickel Immersion Gold) o Immersion Silver.

- Riesgo: HASL es demasiado irregular para componentes de paso fino y tiene malas características de RF.

- Aceptación: Inspección visual y medición de espesor (fluorescencia de rayos X).

Limpieza y grabado:

- Recomendación: Se requieren tolerancias de grabado estrictas para mantener el equilibrio de fase en pares diferenciales.

- Riesgo: El sobregrabado aumenta la impedancia; el subgrabado la disminuye.

- Aceptación: Informes AOI (Inspección Óptica Automatizada).

- Perfilado final:

- Recomendación: Utilice el enrutamiento en lugar del V-scoring para las placas de RF para evitar el estrés mecánico en materiales rellenos de cerámica.

- Riesgo: Los materiales cerámicos son frágiles y pueden fracturarse durante la separación por V-score.

- Aceptación: Verificación dimensional.

Errores comunes en PCB de generadores de RF (y el enfoque correcto)

Incluso con puntos de control estrictos, pueden ocurrir errores. Aquí se presentan errores comunes específicos de los proyectos de PCB de generadores de RF y cómo evitarlos.

- Error: Mezclar materiales incompatibles en apilamientos híbridos.

- Corrección: Al unir FR4 con PTFE (Teflón), sus CTE (tasas de expansión) difieren. Esto puede causar delaminación durante el reflujo. Utilice siempre FR4 de alto Tg que sea compatible con el ciclo de curado del material de RF, o consulte las guías de materiales RF Rogers para recomendaciones de capas de unión.

- Error: Ignorar la ruta de retorno.

- Corrección: Las señales de RF viajan como campos electromagnéticos entre la traza y el plano de referencia. Si el plano de referencia está dividido o interrumpido por una valla de vías, el área del bucle de la ruta de retorno aumenta, causando inductancia e EMI. Mantenga siempre un plano de tierra sólido debajo de las trazas de RF.

- Error: Colocar componentes ruidosos cerca del VCO.

- Corrección: En una PCB de generador DDS, el oscilador controlado por voltaje (VCO) es sensible. Colocar una fuente de alimentación conmutada o un búfer de reloj digital cerca acoplará ruido a la salida de RF. Utilice blindajes y separación física.

- Error: Especificar tolerancias excesivas.

- Corrección: Exigir una tolerancia de impedancia de ±1% suele ser imposible o prohibitivamente caro. La fabricación estándar de alta gama logra ±5%. Diseñe su circuito para tolerar una variación de ±5% o ±10%.

- Error: Descuidar las transiciones del conector.

- Corrección: La transición del conector SMA/BNC a la pista de la PCB es una fuente importante de reflexión. Utilice un diseño de almohadilla de aterrizaje cónica y simule la huella de lanzamiento.

- Error: Usar FR4 estándar para aplicaciones >2GHz.

- Corrección: Aunque el FR4 funciona para una PCB de generador de audio, su Df es demasiado alto e inconsistente para RF. La señal se atenuará rápidamente. Utilice materiales específicamente diseñados para aplicaciones de PCB de alta frecuencia.

Preguntas frecuentes sobre PCB de generadores de RF (costo, tiempo de entrega, materiales, pruebas, criterios de aceptación)

P: ¿Cuáles son los principales factores de costo para una PCB de generador de RF? R: El mayor factor de coste es el material laminado (Rogers/Taconic puede costar entre 5 y 10 veces más que el FR4). Otros factores incluyen el número de capas, la necesidad de perforación posterior, vías ciegas/enterradas y chapado de oro duro para conectores de borde.

P: ¿Cómo se compara el plazo de entrega de los PCB de generadores de RF con el de las placas estándar? R: Las placas FR4 estándar se pueden producir en 24-48 horas. Sin embargo, las placas de RF a menudo requieren de 5 a 15 días. Esto se debe al tiempo de adquisición de laminados especializados y a los procesos de grabado y laminación más lentos y cuidadosos requeridos para los materiales con relleno cerámico.

P: ¿Puedo usar una pila híbrida (FR4 + material de RF) para ahorrar dinero? R: Sí, esta es una práctica estándar. A menudo usamos un núcleo de material de RF costoso para la capa de señal superior y FR4 más barato para las capas de alimentación y control restantes. Esto reduce el coste total del material manteniendo la integridad de la señal.

P: ¿Qué pruebas específicas se requieren para un PCB de generador de RF? R: Más allá de la prueba eléctrica estándar (circuito abierto/cortocircuito), las placas de RF requieren TDR (Reflectometría en el Dominio del Tiempo) para verificar los cupones de impedancia. Para una fiabilidad ultra alta, se pueden realizar pruebas VNA (Analizador de Red Vectorial) en estructuras de prueba para verificar la pérdida de inserción.

P: ¿Cuáles son los criterios de aceptación para la fabricación de PCB de RF? R: La mayoría de las placas de RF se construyen según los estándares IPC-6012 Clase 2 o Clase 3. Los criterios de aceptación clave incluyen la tolerancia de impedancia (generalmente ±5% o ±10%), el espesor del chapado y la ausencia de huecos de cobre en las rutas de alta frecuencia. Q: ¿Cómo elijo entre una PCB de generador analógico y una PCB de generador DDS? A: Elija analógico si necesita el ruido espurio más bajo absoluto y una onda sinusoidal "limpia" para aplicaciones sencillas. Elija DDS si necesita salto de frecuencia rápido, control digital preciso y generación de formas de onda complejas.

Q: ¿Afecta el acabado superficial al rendimiento de RF? A: Sí. HASL (soldadura) es irregular y deficiente para RF. ENIG es mejor, pero la capa de níquel tiene propiedades magnéticas que pueden aumentar la pérdida a frecuencias muy altas. La plata de inmersión o OSP (Organic Solderability Preservative) suelen ser preferidas para las aplicaciones de mayor frecuencia debido a una menor pérdida.

Q: ¿Qué información se necesita para una cotización? A: Necesitamos los archivos Gerber, un archivo de perforación y un dibujo de fabricación detallado que especifique el apilamiento, el tipo de material (por ejemplo, Rogers 4350B), el peso del cobre, los requisitos de impedancia y el acabado superficial.

Recursos para PCB de generadores RF (páginas y herramientas relacionadas)

- Datos de Materiales: Materiales PCB Rogers

- Herramientas de Diseño: Calculadora de Impedancia

- Capacidades de Fabricación: Fabricación de PCB de Alta Frecuencia

- Garantía de Calidad: Pruebas y Control de Calidad

Glosario de PCB de generadores RF (términos clave)

| Término | Definición |

|---|---|

| DDS | Síntesis Digital Directa. Un método para producir una forma de onda analógica generando una señal variable en el tiempo en formato digital y luego realizando una conversión digital-analógica. |

| VCO | Oscilador Controlado por Voltaje. Un oscilador electrónico cuya frecuencia de oscilación es controlada por una entrada de voltaje. |

| PLL | Bucle Enganchado en Fase. Un sistema de control que genera una señal de salida cuya fase está relacionada con la fase de una señal de entrada. |

| Impedancia | La resistencia efectiva de un circuito eléctrico o componente a la corriente alterna, que surge de los efectos combinados de la resistencia óhmica y la reactancia. |

| Efecto Pelicular | La tendencia de una corriente alterna de alta frecuencia a distribuirse dentro de un conductor de tal manera que la densidad de corriente sea mayor cerca de la superficie. |

| Pérdida de Inserción | La pérdida de potencia de la señal resultante de la inserción de un dispositivo (o traza de PCB) en una línea de transmisión. |

| Pérdida de Retorno | La pérdida de potencia en la señal devuelta/reflejada por una discontinuidad en una línea de transmisión. |

| Dk (Constante Dieléctrica) | Una medida de la capacidad de un material para almacenar energía eléctrica en un campo eléctrico. Afecta la velocidad de la señal. |

| Df (Factor de Disipación) | Una medida de la tasa de pérdida de energía de un modo de oscilación (mecánico, eléctrico o electromecánico) en un sistema disipativo. |

| Tg (Temperatura de Transición Vítrea) | La temperatura a la que el material base del PCB transita de un estado vítreo y rígido a un estado ablandado y deformable. |

| VNA | Analizador de Red Vectorial. Un instrumento de prueba utilizado para caracterizar dispositivos de RF. |

| TDR | Reflectometría en el Dominio del Tiempo. Una técnica de medición utilizada para determinar las características de las líneas eléctricas observando las formas de onda reflejadas. |

Conclusión: Próximos pasos para el PCB del generador de RF

El diseño y la fabricación de un PCB de generador de RF requiere un cambio de mentalidad, pasando de la lógica digital estándar a la física analógica. Ya sea que esté construyendo un PCB de generador BER de alta velocidad o un PCB de generador DDS de precisión, la interacción entre el material dieléctrico, la rugosidad del cobre y la geometría del apilamiento determina el éxito de su producto.

Para asegurar que su diseño sea fabricable y cumpla con los objetivos de rendimiento, es esencial una colaboración temprana con su socio de fabricación. En APTPCB, recomendamos realizar una revisión DFM (Diseño para la Fabricación) antes de finalizar su diseño.

¿Listo para avanzar? Cuando envíe sus datos para una cotización o revisión, asegúrese de proporcionar:

- Archivos Gerber: Formato RS-274X.

- Diagrama de apilamiento: Especificando los materiales dieléctricos y el orden de las capas.

- Requisitos de impedancia: Trazas claramente marcadas y valores objetivo.

- Rango de frecuencia: La frecuencia de operación nos ayuda a sugerir el material más rentable. Contacte a nuestro equipo de ingeniería hoy mismo para discutir sus requisitos de RF y asegurarse de que su equipo de generación de señales funcione exactamente como fue diseñado.