Reglas de exclusión de la zona de flexión rígido-flexible: definición, alcance y a quién va dirigida esta guía

Las reglas de exclusión de la zona de flexión rígido-flexible se refieren a las restricciones de diseño específicas aplicadas a las secciones flexibles de una placa de circuito impreso, particularmente donde la placa transiciona de un estado rígido a uno flexible o experimenta una flexión dinámica. Estas reglas dictan las distancias mínimas que las vías, los componentes y las características de cobre deben mantener de la línea de flexión y la zona de transición rígido-flexible. Ignorar estas restricciones es la causa principal de fracturas mecánicas, endurecimiento por trabajo del conductor y eventuales circuitos abiertos eléctricos en el campo.

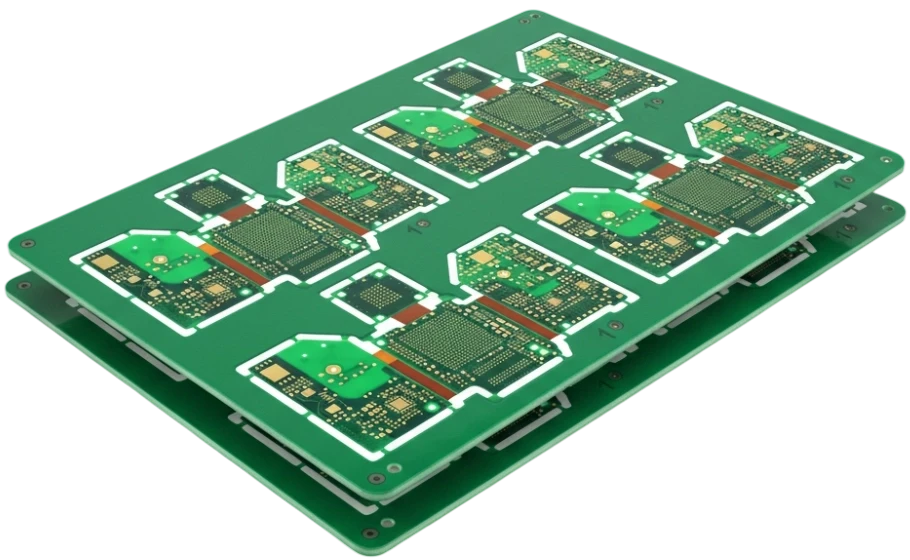

Esta guía está escrita para jefes de ingeniería, diseñadores de PCB y gerentes de adquisiciones que son responsables de la adquisición de circuitos rígido-flexibles de alta fiabilidad. Va más allá de los estándares básicos de IPC para proporcionar un marco práctico para especificar, validar y comprar placas que sobreviven a una instalación y operación rigurosas. Aprenderá cómo definir zonas de exclusión para prevenir la concentración de tensiones, cómo validar estos diseños antes de la producción en masa y cómo auditar a un fabricante como APTPCB (APTPCB PCB Factory) para asegurar que puedan ejecutar sus requisitos.

El alcance cubre las implicaciones mecánicas y eléctricas de las violaciones de las zonas de exclusión, incluyendo discontinuidades de impedancia y delaminación del recubrimiento. Siguiendo este manual, reducirá el riesgo de rediseños costosos y asegurará que su producto cumpla con sus objetivos de durabilidad del ciclo de vida.

Cuándo usar las reglas de zona de exclusión de área de flexión rígido-flexible (y cuándo un enfoque estándar es mejor)

Comprender la definición de estas reglas es solo el primer paso; saber cuándo aplicar restricciones estrictas de zona de exclusión frente a las prácticas de diseño estándar es crucial para la gestión de costos y el rendimiento.

La estricta adherencia a las reglas de zona de exclusión de área de flexión rígido-flexible es obligatoria cuando:

- Aplicaciones de flexión dinámica: El dispositivo actúa como una bisagra (por ejemplo, pantallas de laptops, teléfonos plegables) donde el circuito flexible se somete a miles de ciclos.

- Radios de curvatura ajustados: La instalación requiere un radio de curvatura inferior a 10 veces el grosor del flexible, creando un estrés inmenso en la zona de transición.

- Entornos de alta vibración: Aplicaciones aeroespaciales o automotrices donde las curvaturas estáticas podrían oscilar, convirtiéndose efectivamente en puntos de estrés dinámico.

- Secciones flexibles multicapa: Diseños con más de 3 capas flexibles donde el efecto de "viga en I" aumenta la rigidez y el estrés en los conductores externos.

- Líneas de impedancia controlada: Las señales de alta velocidad que cruzan el área de flexión requieren planos de referencia específicos que no deben ser interrumpidos por violaciones de zona de exclusión.

Un enfoque estándar, menos agresivo, puede ser aceptable cuando:

- Instalación única (Estática): El flexible se dobla una vez durante el ensamblaje y nunca más se mueve, siempre que el radio de curvatura sea generoso (>15 veces el grosor).

- Flexible de una sola cara: La falta de capas de cobre opuestas reduce el riesgo de agrietamiento por compresión, permitiendo una proximidad ligeramente más estrecha a las características.

- Juguetes de consumo de baja fiabilidad: Donde las consecuencias de fallos en el campo son mínimas y la reducción de costes es el principal impulsor.

Especificaciones de las reglas de exclusión para la zona de flexión rígido-flexible (materiales, apilamiento, tolerancias)

Una vez que haya determinado que su aplicación requiere una estricta adherencia a las zonas de exclusión, debe traducir estas necesidades en especificaciones concretas para su plano de fabricación y las instrucciones CAM.

- Distancia de la vía a la línea de flexión: Especifique un espacio libre mínimo de 1,27 mm (50 mils) entre el borde de cualquier vía pasante chapada (PTH) o microvía y el inicio de la zona de flexión. Las vías son estructuras rígidas; colocarlas en una zona flexible provoca grietas en el barril.

- Zona de exclusión de componentes: Defina una estricta zona sin componentes que se extienda de 2,0 mm a 3,0 mm desde la transición rígido-flexible. Las uniones de soldadura no pueden soportar la tensión de la zona de transición.

- Dirección de enrutamiento de conductores: Exija que todas las pistas que atraviesan la zona de flexión deben correr perpendicularmente (90°) a la línea de flexión. El enrutamiento en ángulo provoca fuerzas de torsión que delaminan el coverlay.

- Consistencia del ancho de la pista: Requerir que el ancho de la pista permanezca constante en toda la zona de flexión. El estrechamiento o ensanchamiento de las pistas crea puntos de concentración de tensión (concentradores de tensión) donde se inician las grietas.

- Aperturas del coverlay: Asegúrese de que las aberturas del coverlay para las almohadillas o los dedos terminen al menos a 1,0 mm de la zona de flexión para evitar que el coverlay se despegue bajo tensión.

- Terminación del refuerzo: Especifique que los refuerzos rígidos deben superponerse a la sección rígida en al menos 0,75 mm a 1,0 mm para transferir el estrés lejos de la frágil línea de transición.

- Relleno/Rayado de cobre: Prohíba los planos de cobre sólidos en el área de flexión. Requiera cobre rayado en cruz (por ejemplo, con un ángulo de 45 grados) para mantener la flexibilidad y evitar el endurecimiento por trabajo del cobre.

- Máscara de soldadura vs. Cubierta: Indique explícitamente que se debe usar una cubierta flexible de poliimida en el área de flexión, no una máscara de soldadura líquida fotoimageable (LPI) estándar, que es quebradiza y se agrietará.

- Redondeo de la zona de transición: Requiera lágrimas o redondeos graduales donde las trazas entran en el área flexible para distribuir el estrés mecánico, en lugar de esquinas afiladas de 90 grados.

- Número de capas en el área flexible: Limite la sección flexible a 1 o 2 capas siempre que sea posible. Si se necesitan más, especifique una construcción no unida (espacio de aire) para permitir que las capas se deslicen unas sobre otras.

- Continuidad de la impedancia: Para

rigid flex impedance control and stackup planning, especifique que los planos de referencia deben permanecer continuos a través del área de flexión (usando rayado en cruz) para evitar la reflexión de la señal.

Riesgos de fabricación de las reglas de exclusión de la zona de flexión rígido-flexible (causas raíz y prevención)

La definición de especificaciones es esencial, pero comprender los modos de falla específicos asociados con las rigid flex bend area keepout rules le ayuda a anticipar y mitigar los riesgos durante la producción en volumen.

- Riesgo: Endurecimiento por trabajo del conductor (agrietamiento)

- Por qué ocurre: La flexión repetida hace que la estructura granular del cobre se vuelva quebradiza, rompiéndose finalmente como un clip.

- Detección: Fallos eléctricos intermitentes durante las pruebas dinámicas.

- Prevención: Utilice cobre recocido laminado (RA) en lugar de cobre electrodepositado (ED) en la pila flexible.

- Riesgo: Delaminación de la zona de transición

- Por qué ocurre: La interfaz adhesiva entre el preimpregnado rígido y la capa de recubrimiento flexible se cizalla bajo tensión de flexión.

- Detección: Burbujeo o separación visible en la interfaz rígido-flexible después del ciclo térmico.

- Prevención: Asegúrese de que el "cordón" de adhesivo (exceso) esté controlado pero sea suficiente para sellar la interfaz, y mantenga las vías alejadas de esta línea de tensión.

- Riesgo: Grietas en el barril de los orificios pasantes metalizados (PTH)

- Por qué ocurre: Las vías colocadas demasiado cerca de la línea de flexión (violando la zona de exclusión) se deforman en óvalos, agrietando el chapado de cobre.

- Detección: Circuitos abiertos que aparecen solo cuando el dispositivo se dobla.

- Prevención: Aplique estrictamente la regla de exclusión de vías de 1,27 mm en las revisiones CAM.

- Riesgo: Fractura de la unión de soldadura

- Por qué ocurre: Los componentes colocados dentro de la zona de exclusión experimentan torsión, agrietando el frágil compuesto intermetálico.

- Detección: Componentes que se caen o contacto intermitente.

- Prevención: Mueva todos los componentes SMT a la sección rígida, al menos a 2 mm de la transición.

- Riesgo: Levantamiento del Coverlay

- Por qué ocurre: Las pistas enrutadas en ángulo en la zona de flexión crean fuerzas de torsión que despegan el coverlay.

- Detección: La inspección visual muestra parches blancos (bolsas de aire) debajo del coverlay.

- Prevención: Enrute las pistas perpendicularmente a la flexión; use vías de "anclaje" en la sección rígida para mantener las pistas en su lugar.

- Riesgo: Desajuste de Impedancia

- Por qué ocurre: El cambio en el material dieléctrico (de FR4 a Poliamida) y la estructura del plano de referencia (sólido a rayado) altera la impedancia característica.

- Detección: Degradación de la integridad de la señal (cierre del diagrama de ojo) en pruebas de alta velocidad.

- Prevención: Realice una simulación detallada del

control de impedancia y planificación del apilamiento de rígido-flexibleantes de la fabricación.

- Riesgo: Falla por Efecto de Viga en I

- Por qué ocurre: Las pistas apiladas en las capas superior e inferior rigidizan el flexible, lo que provoca el estiramiento y agrietamiento de las capas externas.

- Detección: Las pistas de las capas externas fallan primero durante las pruebas de flexión.

- Prevención: Escalone las pistas en capas adyacentes para que no se superpongan directamente (enrutamiento escalonado).

- Riesgo: Carbonización por Corte Láser

- Por qué ocurre: Un perfilado láser deficiente del contorno flexible deja residuos de carbono, creando rutas de fuga.

- Detección: Fallos en las pruebas de baja resistencia de aislamiento (IR).

- Prevención: Especificar los ajustes de láser adecuados y la limpieza con plasma post-proceso.

Validación y aceptación de las reglas de exclusión de la zona de flexión rígido-flexible (pruebas y criterios de aprobación)

Para asegurar que su diseño y el proceso del fabricante han mitigado exitosamente los riesgos anteriores, debe implementar un plan de validación robusto enfocado en los modos de falla de la zona de transición rígido-flexible.

- Objetivo: Verificar la durabilidad mecánica (dinámica)

- Método: IPC-TM-650 2.4.3 Prueba de resistencia a la flexión. Ciclar la placa con el radio de curvatura previsto.

- Criterios de aceptación: Sin discontinuidad eléctrica (>10% de aumento de resistencia) después de 100.000 ciclos (o según el requisito de la especificación).

- Objetivo: Verificar la fiabilidad de la flexión estática

- Método: Simulación de instalación a medida. Doblar el flexible al ángulo de instalación y mantenerlo durante 24 horas a temperatura elevada (85°C).

- Criterios de aceptación: Sin delaminación visible, agrietamiento o cambio de resistencia.

- Objetivo: Validar la integridad de la zona de transición

- Método: Análisis de microsección (corte transversal) de la interfaz rígido-flexible.

- Criterios de aceptación: Sin huecos en el flujo adhesivo, sin grietas en el cobre cerca de la transición y registro adecuado del coverlay.

- Objetivo: Confirmar el control de impedancia

- Método: Pruebas de reflectometría en el dominio del tiempo (TDR) en cupones y placas reales.

- Criterios de aceptación: Valores de impedancia dentro de ±10% (o ±5% para alta velocidad) a lo largo de toda la trayectoria, incluida la zona de flexión.

- Objetivo: Comprobación del endurecimiento por trabajo

- Método: Prueba de elongación en trazas de cobre después de un ciclo limitado.

- Criterios de aceptación: El cobre conserva su ductilidad; no hay microfisuras visibles bajo un aumento de 100x.

- Objetivo: Verificar la fiabilidad de las vías cerca de la zona de exclusión

- Método: Prueba de choque térmico (-40°C a +125°C, 500 ciclos).

- Criterios de aceptación: Sin grietas de barril en las vías más cercanas a la zona de transición; cambio de resistencia <5%.

- Objetivo: Inspeccionar la adhesión del coverlay

- Método: Prueba de cinta (IPC-TM-650 2.4.1) sobre la zona de flexión.

- Criterios de aceptación: Sin desprendimiento o levantamiento del coverlay.

- Objetivo: Rigidez dieléctrica

- Método: Prueba Hi-Pot entre capas en el área flexible.

- Criterios de aceptación: Sin ruptura o corriente de fuga que exceda los límites, asegurando la ausencia de carbonización o contaminación.

Lista de verificación de calificación de proveedores para rigid flex bend area keepout rules (RFQ, auditoría, trazabilidad)

Validar el producto es fundamental, pero validar la capacidad del proveedor para cumplir con las rigid flex bend area keepout rules previene problemas antes de cortar el metal. Utilice esta lista de verificación al interactuar con APTPCB u otros proveedores.

Entradas de RFQ (Lo que debe proporcionar)

- Apilamiento detallado: Definición clara de las capas rígidas, las capas flexibles y los tipos de adhesivos.

- Especificación del radio de curvatura: El radio y ángulo exactos de la curvatura en el ensamblaje final.

- Capa de exclusión en Gerbers: Una capa mecánica específica que marca explícitamente las zonas "Sin Vía / Sin Componente".

- Requisitos de materiales: Especificación de cobre recocido laminado (RA) y poliimida sin adhesivo si es necesario.

- Modelos de impedancia: Impedancia objetivo para las trazas que atraviesan la zona flexible.

- Dinámico vs. Estático: Indicar claramente el uso del ciclo de vida (número de ciclos de flexión).

- Acabado superficial: Se prefiere ENIG o ENEPIG para el wire bonding; HASL generalmente se evita en flex.

- Tolerancias dimensionales: Específicamente para el contorno del flex y la colocación del refuerzo.

Prueba de capacidad (Lo que el proveedor debe demostrar)

- Capacidad de radio de curvatura mínimo: ¿Pueden fabricar con el radio requerido sin agrietamiento?

- Precisión de registro: ¿Pueden mantener un registro de ±50µm entre capas rígidas y flexibles?

- Precisión de corte láser: ¿Utilizan láseres UV para contornos flexibles limpios sin carbonización?

- Limpieza con plasma: ¿Disponen de desmanchado por plasma interno para asegurar la adhesión de las paredes de los orificios en pilas de acrílico/poliimida?

- Prueba de impedancia: ¿Disponen de equipo TDR capaz de medir pares diferenciales en flex?

- Inspección Óptica Automatizada (AOI): ¿Se realiza AOI en las capas internas de flex antes de la laminación?

Sistema de Calidad y Trazabilidad

- Informes de sección transversal: ¿Proporcionarán microsecciones de la zona de transición con cada envío?

- Certificaciones de materiales: ¿Pueden rastrear el lote de cobre RA hasta la fábrica?

- Capacidad IPC Clase 3: ¿Tienen experiencia en la fabricación según los estándares IPC-6013 Clase 3?

- Análisis de fallos: ¿Tienen un laboratorio interno para analizar las grietas de flexión si ocurren?

- Retroalimentación DFM: ¿Señalan activamente las violaciones de la zona de exclusión durante la revisión CAM?

Control de cambios y entrega

- Política de subcontratación: ¿Laminan internamente o subcontratan el prensado crítico rígido-flexible?

- Bloqueo de la pila: ¿Garantizarán que no haya cambios de material sin aprobación por escrito?

- Embalaje: ¿Envían paneles con soporte para evitar la flexión durante el tránsito?

- Plazo de entrega: ¿Es el plazo de entrega realista para ciclos de laminación complejos (generalmente 15-20+ días)?

Cómo elegir las reglas de zona de exclusión del área de flexión rígido-flexible (compensaciones y reglas de decisión)

La ingeniería es el arte del compromiso. Al finalizar su diseño de PCB rígido-flexible, se enfrentará a restricciones conflictivas. Así es como se navega por ellas.

- Fiabilidad vs. Tamaño:

- Si prioriza la máxima fiabilidad: Aumente el radio de curvatura y extienda la zona de exclusión a 2mm+.

- Si prioriza la miniaturización: Utilice materiales más delgados (0,5 oz de cobre, 1/2 mil de adhesivo) para permitir curvas más cerradas, pero acepte menores márgenes de seguridad mecánica.

- Flexibilidad vs. Número de capas:

- Si prioriza la flexibilidad: Mantenga la sección flexible en 1 o 2 capas.

- Si prioriza la densidad de señal: Utilice una construcción de "encuadernación" o "espacio de aire" para 4+ capas, pero prepárese para costos de fabricación significativamente más altos.

- Costo vs. Rendimiento:

- Si prioriza el costo: Utilice poliimida estándar a base de adhesivo y reglas de flexión estática.

- Si prioriza el rendimiento de alta velocidad: Utilice materiales sin adhesivo y planos entrecruzados para el control de impedancia, lo que aumenta el costo del material pero garantiza la integridad de la señal.

- Durabilidad vs. Facilidad de montaje:

- Si prioriza la durabilidad: Utilice refuerzos que se superpongan a la sección rígida para aliviar la tensión.

- Si prioriza la velocidad de montaje: Asegúrese de que los refuerzos no interfieran con la inserción del conector o el ajuste de la carcasa.

- Integridad de la señal vs. Vida mecánica:

- Si prioriza la integridad de la señal: Es posible que necesite planos de referencia sólidos.

- Si prioriza la vida mecánica: Debe utilizar planos entrecruzados. Compromiso: Utilice blindajes de tinta plateada o películas EMI especializadas que sean flexibles.

Inspección Óptica Automatizada (AOI)

¿Cuál es la distancia de exclusión estándar para las vías desde la interfaz rígido-flexible? El estándar de la industria es de al menos 1,27 mm (50 mils). Para productos de Clase 3 de alta fiabilidad, se prefiere 2,54 mm (100 mils) para aislar el barril de la vía del estrés.

¿Puedo colocar componentes en la sección flexible de la PCB? Técnicamente sí, pero está muy desaconsejado para aplicaciones dinámicas. Si es necesario, debe usar un refuerzo directamente debajo del área del componente para hacerlo localmente rígido, creando efectivamente una "isla rígida".

¿Por qué las pistas deben ser perpendiculares a la línea de flexión? Las pistas que corren en ángulo experimentan torsión (giro) y fuerzas de cizallamiento durante la flexión, lo que promueve la delaminación y el agrietamiento del cobre. Las pistas perpendiculares solo experimentan tensión/compresión.

¿Qué es el efecto "viga en I" en el diseño rígido-flexible? Esto ocurre cuando las pistas en las capas superior e inferior de un circuito flexible se apilan directamente una encima de la otra. Esto aumenta la rigidez del apilamiento (como una viga en I), reduciendo la flexibilidad y aumentando el riesgo de agrietamiento. El escalonamiento de las pistas lo evita.

¿Cómo manejo el control de impedancia en el área de flexión? Debe mantener un plano de referencia. Dado que el cobre sólido reduce la flexibilidad, use un plano de tierra con trama cruzada. Deberá ajustar el ancho de la pista para compensar el cambio de inductancia causado por la trama.

¿Cuál es la diferencia entre flex estático y dinámico? El flex estático (flex-para-instalar) se dobla una vez durante el ensamblaje. El flex dinámico se dobla repetidamente durante el uso. El flex dinámico requiere cobre RA, estrictamente una sola capa (si es posible), y radios de curvatura mucho mayores.

¿Necesito "teardrops" en las almohadillas en el área flexible? Sí. Los "teardrops" proporcionan un refuerzo mecánico donde la pista se une a la almohadilla, reduciendo la probabilidad de que la pista se rompa en la unión durante el estrés térmico o mecánico.

¿Por qué se prefiere el coverlay a la máscara de soldadura para los circuitos flexibles? La máscara de soldadura estándar es quebradiza y se agrietará al doblarse. El coverlay de poliimida es una película flexible laminada sobre el cobre, que proporciona un aislamiento robusto capaz de soportar miles de ciclos de flexión.

Recursos para reglas de zonas de exclusión de área de flexión rígido-flexible (páginas y herramientas relacionadas)

- Rigid-Flex PCB Capabilities – Explore las cantidades de capas específicas, los materiales y las tolerancias que APTPCB puede lograr para su proyecto.

- DFM Guidelines – Acceda a reglas de diseño detalladas para asegurar que sus zonas de exclusión y apilamientos sean fabricables.

- PCB Stackup Design – Aprenda a planificar estructuras rígido-flexibles complejas para equilibrar la impedancia y la flexibilidad mecánica.

- Flex PCB Technology – Comprenda los materiales y propiedades fundamentales de los circuitos flexibles que sustentan los diseños rígido-flexibles.

- Calculadora de impedancia – Verifique los requisitos de ancho y espaciado de sus trazas antes de finalizar sus zonas de exclusión.

Solicite una cotización para las reglas de zona de exclusión del área de flexión rígido-flexible (revisión DFM + precios)

¿Listo para validar su diseño? Solicite una cotización a APTPCB hoy mismo para obtener una revisión DFM exhaustiva que verifique específicamente sus rigid flex bend area keepout rules frente a las realidades de fabricación.

Para obtener el DFM y los precios más precisos, por favor incluya:

- Archivos Gerber (RS-274X): Incluyendo una capa de contorno dedicada que define las zonas rígidas y flexibles.

- Dibujo de fabricación: Especificando materiales (cobre RA vs. ED), apilamiento y radio de curvatura.

- Netlist: Para verificar la lógica de continuidad eléctrica.

- Estimaciones de volumen: Cantidad de prototipos vs. objetivos de producción en masa.

- Requisitos especiales: Informes de control de impedancia, especificaciones de Clase 3 o materiales de refuerzo específicos.

Conclusión: próximos pasos para las reglas de zona de exclusión del área de flexión rígido-flexible

Dominar las rigid flex bend area keepout rules es la diferencia entre un producto fiable y de alto rendimiento y una pesadilla de fallos en el campo. Al aplicar estrictamente las zonas de exclusión de vías, gestionando las tensiones de la zona de transición y validando su diseño con pruebas rigurosas, garantiza la integridad mecánica sin sacrificar el rendimiento eléctrico. Utilice la lista de verificación y las especificaciones de esta guía para alinear a su equipo de ingeniería y responsabilizar a sus proveedores, asegurando una transición fluida del prototipo a la producción en masa.