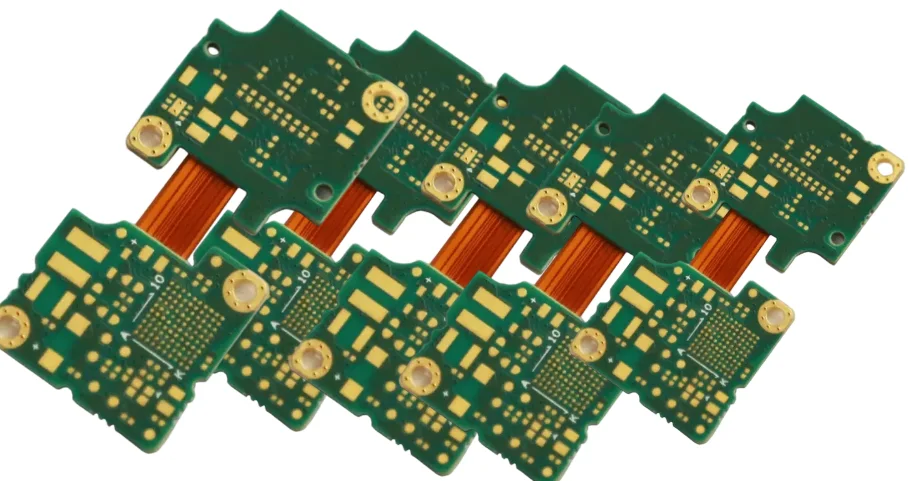

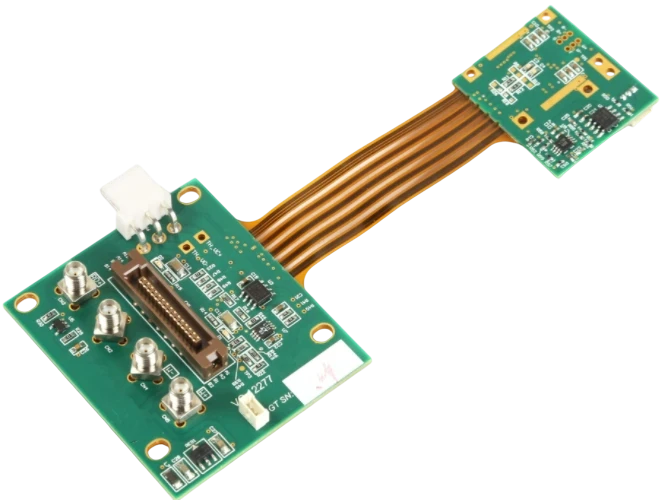

Las placas de circuito impreso rígido-flex integran la flexibilidad mecánica de la poliimida con la integridad estructural y las capacidades de alta densidad de los sustratos rígidos FR4. Esta arquitectura híbrida elimina conectores y mazos de cables voluminosos, lo que reduce significativamente el peso y mejora la confiabilidad en aplicaciones aeroespaciales, médicas y automotrices. Sin embargo, la implementación exitosa de la tecnología rígido-flexible requiere un estricto cumplimiento de reglas de diseño complejas relacionadas con la simetría de apilamiento, la compatibilidad de materiales y la gestión de tensiones mecánicas.

Aspectos destacados

- Optimización del espacio: Reduce el volumen del paquete hasta en un 60% en comparación con los conjuntos de mazos de cables tradicionales.

- Confiabilidad: Elimina posibles puntos de falla en uniones de soldadura y engarces que se encuentran en el cableado estándar.

- Integridad de la señal: Proporciona impedancia controlada e inductancia parásita reducida para la transmisión de señales de alta velocidad.

- Embalaje 3D: Permite que la PCB se pliegue y encaje en carcasas con formas irregulares durante la instalación.

Especificaciones rígido-flexibles de un vistazo

| Parámetro | Especificación estándar | Capacidad avanzada | Nota crítica |

|---|---|---|---|

| Capas flexibles | 1–4 capas | 6–12+ capas | Mantenga las capas flexibles en el centro de la acumulación (eje neutral). |

| Radio de curvatura mínimo (estático) | 10× Grosor flexible | 6× Grosor flexible | Sólo aplicaciones "instalar a medida". |

| Radio de curvatura mínimo (dinámico) | 20× Grosor flexible | 25×–40× Grosor flexible | Para aplicaciones con movimiento continuo. |

| Ancho/Espacio de trazado (Flexible) | 4 mil/4 mil (0,1 mm) | 2 mil/2 mil (0,05 mm) | Se prefieren trazos más anchos en las zonas de curvatura para evitar grietas. |

| Taladro a cobre (flexible) | 10 mil (0,25 mm) | 6 mil (0,15 mm) | Requiere anillos anulares más grandes que los tableros rígidos. |

| Control de impedancia | ±10% | ±5% | Más difícil de controlar en regiones flexibles debido a variaciones dieléctricas. |

Contenido

- Configuración de arquitectura y apilamiento

- Criterios de selección de materiales

- Diseño mecánico y radio de curvatura

- Seguimiento de enrutamiento e integridad de la señal

- Vía diseño y orificios pasantes chapados (Pth)

- Procesos de Fabricación y DFM

- Acabados Superficiales y Confiabilidad

- Desafíos de ensamblaje (PCBA)

- Impulsores de costos y optimización

- Garantía de calidad y pruebas

- Lista de verificación resumida para diseñadores

Arquitectura y configuración de apilamiento

La base de una PCB rígida-flexible robusta radica en su apilamiento. A diferencia de los tableros multicapa estándar, los apilamientos rígido-flexibles deben tener en cuenta los desajustes de expansión del eje Z entre FR4 y poliimida, así como los requisitos mecánicos de la bisagra flexible.

La regla del eje neutral

La regla de diseño mecánico más crítica es colocar las capas del circuito flexible lo más cerca posible del eje neutro del apilamiento. El eje neutro es el plano dentro del tablero donde el material experimenta tensión cero (ni compresión ni tensión) durante la flexión.

- Regla: En un rígido-flexible multicapa, las capas flexibles deben estar en el centro.

- Por qué es importante: Si las capas flexibles están en los bordes exteriores, experimentan una tensión máxima de tracción o compresión durante la flexión, lo que provoca que el cobre se endurezca y eventualmente se fracture.

- Verificación: Revise el diagrama de apilamiento para garantizar la simetría. Si la sección rígida tiene 8 capas, las capas flexibles idealmente deberían ser las capas 4 y 5.

Construcción desequilibrada versus equilibrada

Si bien se prefiere la construcción equilibrada para evitar la deformación, ciertos diseños requieren apilamientos desequilibrados debido a impedancia o limitaciones de espacio.

- Construcción equilibrada: Igual espesor de dieléctricos y cobre en ambos lados del núcleo. Minimiza el arco y la torsión durante el reflujo.

- Construcción desequilibrada: A menudo es necesario cuando se requieren recuentos de capas específicos para el enrutamiento. Requiere una selección cuidadosa de preimpregnados de "bajo flujo" para evitar un flujo excesivo de adhesivo sobre el brazo flexible.

Construcción de espacios de aire

Para diseños que requieren flexibilidad extrema o un radio de curvatura muy estrecho, se utiliza una construcción con "espacio de aire". Aquí, las capas flexibles se mantienen separadas (sin unir) en la región flexible, lo que les permite deslizarse unas sobre otras como las páginas de un libro.

- Rango: Normalmente se utiliza cuando la sección flexible supera las 4 capas.

- Beneficio: Reduce la rigidez efectiva del paquete.

- Compensación: Proceso de fabricación más complejo y consistencia del control de impedancia ligeramente reducida.

Criterios de selección de materiales

Seleccionar los materiales adecuados no se trata sólo de rendimiento eléctrico; se trata de supervivencia mecánica. La interacción entre el FR4 rígido, la poliimida flexible y los sistemas adhesivos determina la confiabilidad del tablero.

Adhesivo versus poliimida sin adhesivo

Los núcleos de poliimida (PI) se presentan en dos formas principales:

A base de adhesivo (estándar): Utiliza un adhesivo acrílico o epoxi para unir el cobre al PI.

- Pros: Menor costo, mayor resistencia al pelado.

- Contras: El adhesivo tiene una temperatura de transición vítrea (Tg) baja y una alta expansión térmica en el eje Z. Este es un punto de falla común en el ensamblaje u operación a alta temperatura.

- Límite: Evite aplicaciones aeroespaciales o PCB de electrónica automotriz de alta confiabilidad que requieren ciclos térmicos extensos.

Sin adhesivo (alto rendimiento): El cobre se funde o se pulveriza directamente sobre el PI.

- Pros: Perfil más delgado, mejor estabilidad térmica, mayor Tg.

- Contras: Mayor costo de material.

- Recomendación: Obligatorio para diseños HDI y tableros rígido-flexibles de >4 capas.

Coverlay versus máscara de soldadura

En la sección flexible, la máscara de soldadura líquida fotoimagen (LPI) estándar es demasiado frágil y se agrietará al doblarse. En su lugar, se utiliza una capa de poliimida.

- Material: Una capa de poliimida con un respaldo adhesivo acrílico.

- Espesor: Normalmente 1 mil (25 µm) de PI + 1 mil (25 µm) de adhesivo.

- Regla de diseño: Las aberturas de Coverlay se perforan o cortan con láser. Las aberturas cuadradas son difíciles; Prefiera aberturas circulares u ovaladas.

- Red mínima: Mantenga al menos 10 mil (0,25 mm) de red de recubrimiento entre las almohadillas para garantizar la adhesión.

Para obtener especificaciones detalladas de los materiales, consulte nuestra guía de materiales de PCB.

Diseño mecánico y radio de curvatura

Calcular el radio mínimo de curvatura es fundamental para evitar la fractura del cobre. El radio permitido depende de si la aplicación es "estática" (doblar una vez para encajar) o "dinámica" (flexión continua).

Fórmulas de cálculo

El radio de curvatura mínimo ($R$) es función del espesor total de la sección flexible ($h$).

1. Flexión de un solo lado:

- Estático: $R = 10 \times h$

- Dinámico: $R = 20 \times h$

2. Flexión de doble cara:

- Estático: $R = 10 \times h$

- Dinámico: $R = 25 \times h$

3. Flexión multicapa:

- Estático: $R = 20 \times h$

- Dinámico: No recomendado para recuentos elevados de capas.

Fallo común: el efecto I-Beam

Cuando las pistas de capas adyacentes se apilan directamente una encima de la otra, aumentan la rigidez del circuito en esa área localizada, creando un efecto "I-Beam".

- Regla: Escalone los trazos en capas adyacentes en la zona de plegado.

- Por qué es importante: El apilamiento de trazas concentra la tensión, lo que provoca grietas dieléctricas y fatiga del conductor.

- Verificación: Verifique los archivos Gerber para la región flexible. Los seguimientos de la Capa 2 deben ejecutarse en los espacios entre los seguimientos de la Capa 1.

Enrutamiento de seguimiento e integridad de la señal

Enrutar señales a través de la transición rígida a flexible requiere técnicas específicas para mantener la integridad de la señal y la durabilidad mecánica.

La zona de transición

La interfaz donde la tabla rígida se encuentra con la cola flexible es un área de alto estrés.

- Regla: Las trazas deben cruzar la zona de transición perpendicular (90°) al borde rígido.

- Error: El enrutamiento en ángulo crea puntos de concentración de tensión que pueden romper el cobre durante la expansión térmica.

- Mitigación: Utilice "lágrimas" en todos los pads y vías cerca de la transición para agregar resistencia mecánica.

Control de impedancia en Flex

Lograr una impedancia controlada en capas flexibles es más desafiante que en placas rígidas debido a la falta de planos de referencia sólidos (a menudo sombreados para mantener la flexibilidad).

- Planos de referencia: Utilice cobre rayado (malla) para planos de tierra en regiones flexibles.

- Patrón: Escotilla de 45 grados.

- Cobertura: 50% a 70% de densidad de cobre.

- Impacto: Aumenta la flexibilidad pero aumenta la impedancia de traza.

- Ancho de traza: Las trazas en las regiones flexibles a menudo necesitan ser más anchas que en las regiones rígidas para coincidir con los objetivos de impedancia (por ejemplo, 50 Ω) porque el dieléctrico (poliimida + adhesivo) es más delgado que el FR4.

- Verificación: Utilice una calculadora de impedancia calibrada específicamente para planos de tierra sombreados.

Besándose

Si se requiere enrutamiento de alta densidad en la sección rígida pero se necesita flexibilidad en la cola flexible:

- Técnica: Recorrido con ancho estándar en la zona rígida.

- Transición: "Cuello hacia abajo" (reduzca el ancho) suavemente a medida que el rastro ingresa a la zona flexible, pero asegúrese de que el ancho siga siendo suficiente para la capacidad de carga actual.

- Límite: Evite cambiar el ancho del trazo exactamente en la línea de interfaz rígido-flexible. Realice la transición al menos a 30 mil (0,75 mm) de distancia del borde.

Vía diseño y orificios pasantes chapados (Pth)

Las vías son estructuras rígidas. Colocarlos en zonas flexibles invita al fracaso.

Reglas de colocación

- Sin vías en las áreas de curvatura: Nunca coloque una vía en una sección del tablero destinada a doblarse. El revestimiento se agrietará.

- Zona de exclusión: Mantenga una distancia mínima de 20 mil (0,5 mm) desde la interfaz rígida a flexible para cualquier vía.

- Enchapado de almohadillas: Utilice "enchapado de botones" o almohadillas de enchapado selectivo para anclar el cobre a la poliimida, evitando que la almohadilla se levante durante la soldadura.

HDI y Microvías

Para diseños complejos de HDI PCB que involucran rígido-flexible:

- Vías apiladas: Evite apilar vías directamente sobre la interfaz flexible.

- Taladros láser: El control de la profundidad de la perforación láser es fundamental al detenerse sobre una capa flexible. Los parámetros del láser para FR4 difieren de los de poliimida.

- Relación de aspecto: Mantenga las relaciones de aspecto de microvía por debajo de 0,8:1 para garantizar un revestimiento confiable en los orificios ciegos que conectan las capas rígidas con el núcleo flexible.

Procesos de Fabricación y DFM

El diseño para la fabricabilidad (DFM) es distinto para rígido-flexible debido a los complejos ciclos de laminación.

El "corte de bikini" y la colocación de la funda

La cubierta no se extiende por toda la sección rígida. Por lo general, penetra una pequeña cantidad en la sección rígida para garantizar un sellado.

- Superposición: La cubierta debe extenderse 15 a 30 mil (0,4 a 0,8 mm) dentro de la sección rígida.

- Separación: El preimpregnado en la sección rígida no debe fluir hacia el área flexible. Los fabricantes utilizan preimpregnados "sin flujo" o "bajo flujo".

- Extracción del adhesivo: Deje que el adhesivo salga (fluya) de la cubierta.

- Regla de diseño: Mantenga las almohadillas y los elementos al menos 10 mil (0,25 mm) alejados del borde de la cubierta para evitar que el adhesivo fluya hacia las superficies soldables.

Alivio de tensión

El alivio de tensión es obligatorio en la interfaz rígido-flexible.

- Perla de epoxi: A menudo se aplica una capa de epoxi flexible en la interfaz para endurecer la transición y evitar que el circuito flexible se doble en un ángulo agudo de 90° contra el borde rígido.

- Redondeos de esquina: Las esquinas internas en el contorno flexible deben tener un radio mínimo de 30 mil (0,75 mm). Las esquinas afiladas de 90° aumentan la tensión y provocan desgarros. Además, agregue una característica de cobre "desgarro" (un rastro de cobre ficticio) a lo largo del borde del circuito flexible.

Para profundizar en las limitaciones de fabricación, consulte nuestras directrices DFM.

Acabados superficiales y confiabilidad

El acabado superficial afecta tanto a la vida útil como a la durabilidad mecánica del conjunto.

ENIG (oro de inmersión en níquel no electrolítico)

Este es el acabado estándar para rígido-flexible.

- Pros: Superficie plana para componentes de paso fino, excelente capacidad de unión de cables.

- Flexibilidad: El níquel es frágil. Si bien ENIG está bien para las secciones rígidas, la flexión excesiva de las áreas recubiertas de ENIG en la zona flexible puede causar microfisuras.

- Regla: No aplique acabado superficial al área de pliegue dinámico. Mantenga el cobre desnudo (cubierto por una capa de recubrimiento) en la zona de curvatura.

ENEPIG (acabado superficial)

Para unir cables de alta confiabilidad, se prefiere ENEPIG (níquel electrolítico, paladio inmersionado en oro), pero es más costoso.

Nivelación de soldadura por aire caliente (HASL)

- Evitar: HASL generalmente no se recomienda para rígido-flexible. El alto choque térmico del proceso HASL puede deslaminar los materiales flexibles y la superficie irregular es deficiente para el ensamblaje de paso fino.

Obtenga más información sobre las opciones de acabado en nuestra guía de acabados de superficies.

Desafíos del ensamblaje (PCBA)

Las placas rígido-flexibles requieren un manejo especializado durante el ensamblaje de PCBA.

Manejo de la humedad (horneado)

La poliimida es higroscópica; Absorbe la humedad del aire rápidamente (hasta un 3% en peso).

- Riesgo: Si la humedad queda atrapada dentro de la poliimida durante la soldadura por reflujo (240 °C+), se convierte en vapor y provoca delaminación (popcorning).

- Procedimiento: Los tableros rígido-flexibles DEBEN hornearse antes del ensamblaje.

- Ciclo típico: 120 °C durante 2 a 4 horas inmediatamente antes de soldar.

Fijación

Las colas flexibles hacen que el tablero sea flexible y difícil de manejar en máquinas de recogida y colocación.

- Solución: Utilice paletas o accesorios personalizados para mantener el flex plano durante la impresión y la colocación.

- Consejo de diseño: Incluya orificios para herramientas en el área de desperdicio del panel o en las secciones rígidas para ayudar a asegurar el tablero al accesorio.

Generadores de costos y optimización

Los PCB rígidos-flexibles son inherentemente más caros que las placas rígidas; a menudo, su costo es de 3 a 5 veces mayor. La optimización del diseño puede controlar estos costos.

- Recuento de capas: Minimiza el número de capas flexibles. Un núcleo flexible de 2 capas es significativamente más barato que un núcleo flexible de 4 capas.

- Anidamiento: La forma de la cola flexible afecta la utilización del panel. Material de desecho de colas curvas o en forma de L.

- Optimización: Diseñe las colas para que sean rectas o plegables para permitir un anidamiento más ajustado en el panel de producción.

- Refuerzos: Si una sección del flex necesita ser rígida solo para soportar el componente (y no para el enrutamiento eléctrico), use un refuerzo (FR4 o poliimida) adherido al flex, en lugar de crear una pila completa rígido-flexible en esa área.

Garantía de calidad y pruebas

Para garantizar que la junta cumpla con las rigurosas demandas de los sectores aeroespacial y de defensa o médico, se requieren pruebas específicas.

- Choque térmico: Ciclos entre -55 °C y +125 °C para probar la integridad de los orificios pasantes chapados (grietas de barril).

- Prueba de resistencia al pelado: Verifica la fuerza de unión entre el cobre y la poliimida.

- Resistencia a la flexión: Una prueba especializada en la que la placa se dobla repetidamente hasta el radio de diseño para verificar el ciclo de vida (por ejemplo, 100 000 ciclos).

- Prueba de impedancia: Se colocan cupones de reflectometría en el dominio del tiempo (TDR) en el panel para verificar la traza de impedancia en regiones rígidas y flexibles.

Lista de verificación resumida para diseñadores

Antes de enviar sus archivos Gerber, revise esta lista de verificación final:

- Acumulación: ¿Las capas flexibles están en el eje neutro?

- Radio de curvatura: ¿El radio tiene >10x de espesor (estático) o >20x (dinámico)?

- Transiciones: ¿Las trazas son perpendiculares a la interfaz rígido-flexible?

- Vías: ¿Están todas las vías al menos a 20 mil de distancia de la zona de transición?

- Cobertura: ¿Hay suficiente superposición (más de 15 mil) en la sección rígida?

- Almohadillas: ¿Las almohadillas en la zona flexible tienen amarres (espuelas) o anillos anulares más grandes?

- Topes de desgarro: ¿Se incluyen topes de desgarro de cobre en las esquinas internas?La tecnología rígido-flex ofrece una versatilidad inigualable para la electrónica moderna. Al cumplir con estas estrictas pautas de diseño y colaborar tempranamente con su fabricante, puede producir soluciones de interconexión altamente confiables, compactas y de alto rendimiento.