Los controladores de puerta de MOSFET de carburo de silicio permiten una conmutación ultrarrápida (tiempos de subida/bajada de 10-100 ns), operación a alta temperatura (unión de 175-200 °C) y una eficiencia superior, lo que desbloquea los trenes de potencia de vehículos eléctricos de próxima generación, cargadores rápidos de CC y accionamientos industriales compactos que operan a frecuencias de conmutación de 20-100 kHz+ logrando una eficiencia >99 % y una densidad de potencia 5-10 veces mayor en comparación con los IGBT de silicio, con un funcionamiento exitoso a través de millones de ciclos de conmutación rápidos durante vidas útiles de 15-20 años.

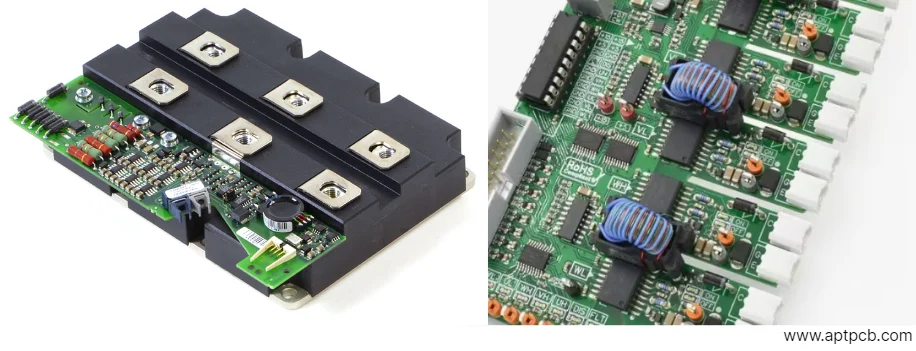

En APTPCB, fabricamos PCB para controladores de puerta SiC con procesos de grado aeroespacial y de defensa, implementando diseños de inductancia ultrabaja, accionamientos de voltaje de puerta negativo y características de protección avanzadas. Nuestras capacidades soportan MOSFET SiC desde cargadores rápidos de 650 V hasta inversores de tracción de 1700 V, con corrientes de 100 A a más de 800 A, con una caracterización integral de alta frecuencia.

Gestión de la conmutación ultrarrápida

Los MOSFET de SiC conmutan 5-10 veces más rápido que los IGBT de silicio, logrando tiempos de subida de 10-50 ns, lo que permite una conmutación de 50-100 kHz y reduce el tamaño y el peso de los componentes magnéticos. Sin embargo, la conmutación ultrarrápida crea desafíos: la inductancia parásita de sub-nanohenrios causa un sobreimpulso y una sobretensión excesivos; los circuitos de accionamiento de puerta requieren corrientes de pico de varios amperios; la interferencia electromagnética aumenta, lo que exige un diseño y blindaje cuidadosos de la PCB; y el equipo de medición debe capturar transitorios a escala de nanosegundos durante la caracterización y las pruebas de producción.

En APTPCB, nuestra fabricación de PCB implementa diseños de inductancia ultrabaja que soportan las velocidades de conmutación de SiC.

Requisitos Clave para la Conmutación Rápida

Diseño de Inductancia Ultrabaja

- Inductancia del bucle de accionamiento de puerta <5nH, minimizando el sobreimpulso y la sobretensión durante las transiciones con la precisión de ensamblaje de calidad para dispositivos médicos

- Inductancia del bucle de potencia <10nH, reduciendo los picos de tensión durante la conmutación de corriente

- Conexión de fuente Kelvin que separa la corriente de accionamiento de puerta de la corriente de fuente principal, eliminando la inductancia compartida

- Trazas anchas y cortas en el circuito de puerta, minimizando la impedancia resistiva e inductiva

- PCB multicapa con planos de potencia que proporcionan rutas de retorno de corriente de baja inductancia

- Optimización de la ubicación de los componentes, manteniendo el CI del controlador de puerta a 5-10 mm del MOSFET de SiC

Corriente de Pico de Puerta Elevada

- CI de controlador de puerta que suministran/absorben 5-10A de pico, cargando rápidamente Qg (típicamente 100-300nC)

- Driver de baja impedancia de salida que mantiene el voltaje durante la entrega de corriente pico

- Desacoplamiento adecuado de la fuente de alimentación de la puerta que proporciona carga instantánea sin caída de voltaje

- Peso y ancho del cobre del PCB que manejan pulsos cortos de alta corriente sin caída de voltaje

- Gestión térmica de los drivers de puerta y resistencias que disipan potencia a altas frecuencias de conmutación

- Selección del IC del driver que equilibra la capacidad de corriente con el retardo de propagación y el consumo de energía

Gestión de EMI

- Velocidad de conmutación controlada que equilibra las pérdidas con la generación de EMI mediante la optimización de la resistencia de la puerta

- Filtrado con choque de modo común que reduce las EMI conducidas en las fuentes de alimentación de los drivers de puerta

- Blindaje y puesta a tierra que previenen las emisiones radiadas de las rutas de alto di/dt y dv/dt

- Modulación de espectro ensanchado que aleatoriza la frecuencia de conmutación reduciendo las amplitudes pico de EMI

- Construcción de PCB multicapa que proporciona capas de puesta a tierra y blindaje

- Pruebas de EMI de pre-cumplimiento durante el desarrollo que identifican problemas antes de la certificación formal

Implementación de voltaje de puerta negativo

Los MOSFET de SiC se benefician de una tensión de puerta negativa (de -2 a -5V) durante el estado de apagado, lo que proporciona una inmunidad superior al encendido parasitario debido a un alto dv/dt (>50V/ns) común en aplicaciones de SiC. La tensión negativa también acelera el apagado, reduce las pérdidas de conmutación y proporciona robustez contra el efecto Miller. Sin embargo, la implementación de una fuente de alimentación negativa añade complejidad al requerir fuentes de alimentación duales, una secuenciación adecuada y protección contra una tensión negativa excesiva que dañe el óxido de puerta.

APTPCB implementa fuentes de tensión de puerta negativa robustas que soportan el funcionamiento de SiC.

Implementación clave de la tensión negativa

Generación de la fuente de alimentación negativa

- Circuitos de bomba de carga que generan de -2 a -5V a partir de una fuente positiva con los requisitos de fiabilidad de los centros de datos de servidores

- Convertidores DC-DC aislados que proporcionan fuentes de alimentación duales de ±15V para alimentar los controladores de puerta

- Métodos de arranque (bootstrap) en aplicaciones sensibles al coste que combinan rieles positivos y negativos

- Secuenciación de la alimentación que garantiza secuencias de encendido y apagado adecuadas

- Regulación de tensión que mantiene la precisión de la tensión negativa a través de las variaciones de carga

- Protección contra sobretensión que evita que una tensión negativa excesiva dañe las puertas de SiC

Optimización de la tensión de accionamiento de puerta

- Selección de tensión positiva (de +15 a +20V) que equilibra la velocidad de encendido con el estrés del óxido de puerta

- Selección de tensión negativa (de -2 a -5V) que optimiza el rendimiento de apagado y la inmunidad dv/dt

- Control activo del accionamiento de la puerta que ajusta dinámicamente los voltajes según las condiciones de funcionamiento

- Compensación de temperatura que mantiene el rendimiento en un rango ambiente de -40 a +150°C

- Arquitectura de fuente de alimentación dividida que permite el ajuste independiente de voltajes positivos y negativos

- Pruebas exhaustivas que validan el rendimiento del accionamiento de la puerta en todo el rango operativo

Gestión del funcionamiento a alta temperatura

Los dispositivos SiC operan a temperaturas de unión de 175-200°C, lo que requiere circuitos de accionamiento de puerta que soporten temperaturas ambiente elevadas manteniendo el rendimiento y la fiabilidad. El funcionamiento a alta temperatura somete a estrés a los componentes pasivos, las uniones de soldadura, los materiales de PCB y los dispositivos semiconductores, lo que exige una cuidadosa selección de materiales, gestión térmica y pruebas de cualificación validadas para garantizar una vida útil de 10 a 15 años a pesar de la exposición continua a temperaturas elevadas.

APTPCB implementa conjuntos de controladores de puerta capaces de funcionar a altas temperaturas.

Requisitos clave de diseño para altas temperaturas

Selección de componentes

- Circuitos integrados con clasificación de alta temperatura (unión de 125-150°C) que soportan ambientes elevados

- Condensadores cerámicos que mantienen sus características en todo el rango de temperatura (dieléctricos X7R, X5R)

- Resistencias de película con resistencia estable y bajo coeficiente de temperatura en todo el rango de funcionamiento

- Soldadura de alta temperatura (SAC305 o alternativas de alta temperatura) que mantiene la integridad de las uniones

- Circuitos integrados de controlador de puerta clasificados para rangos de temperatura automotriz o industrial

- Calificación de grado de equipo de seguridad que garantiza la fiabilidad a largo plazo

Gestión Térmica

- Disipación de calor a través de PCB de cobre pesado o núcleo de aluminio

- Vías térmicas que transfieren el calor de los componentes a los disipadores de calor

- Espaciado adecuado que previene el acoplamiento térmico entre dispositivos generadores de calor

- Simulación térmica que predice temperaturas validando diseños antes del prototipado

- Refrigeración activa cuando se requiere, utilizando aire forzado o refrigeración líquida

- Sensores de temperatura que permiten la monitorización y protección térmica

Proporcionando Características de Protección Avanzadas

Los MOSFET de SiC requieren una protección mejorada en comparación con los IGBT de silicio debido a los tamaños de chip más pequeños, la conmutación más rápida y las temperaturas de funcionamiento más altas. Los circuitos de protección deben detectar fallas en nanosegundos, proporcionar un apagado coordinado que prevenga fallas secundarias y permitir diagnósticos que apoyen la resolución de problemas en el campo. Las implementaciones de protección avanzadas combinan circuitos de hardware para una respuesta inmediata con monitoreo de software que permite el mantenimiento predictivo y la optimización.

APTPCB implementa circuitos de protección SiC completos.

Requisitos Clave de Protección

Protección contra sobrecorriente y cortocircuito

- Monitoreo de voltaje drenador-fuente que detecta la desaturación indicando sobrecorriente

- Detección de di/dt que detecta una tasa excesiva de aumento de corriente indicando cortocircuito

- Respuesta rápida (<100ns) que inicia el apagado suave antes del daño térmico

- Limitación de corriente que reduce la tensión de puerta durante la sobrecorriente manteniendo la conducción parcial

- Informes de fallos que comunican los eventos de protección al controlador del sistema

- Múltiples capas de protección que proporcionan redundancia asegurando un funcionamiento seguro

Protección contra sobretensión y subtensión

- Monitorización de la tensión de drenaje que previene el funcionamiento más allá de la tensión nominal

- Monitorización de la alimentación de puerta que asegura una tensión adecuada para una conmutación correcta

- Supresión de transitorios que limita los picos de tensión de la inductancia parásita

- Protección contra avalanchas que previene la disipación excesiva de energía durante los picos de tensión

- Protección coordinada entre múltiples dispositivos en operación paralela o en serie

- Capacidades de diagnóstico que identifican los modos de fallo para apoyar la resolución de problemas

Optimización para aplicaciones de vehículos eléctricos y carga rápida

Los vehículos eléctricos representan el principal mercado de adopción de SiC, requiriendo controladores de puerta optimizados para el entorno automotriz, estándares de seguridad funcional, fabricación de alto volumen y objetivos de costo. Los inversores de tracción de vehículos eléctricos operan a 400-800V, 200-500kW, manejando la aceleración, el frenado regenerativo y la operación continua en carretera. Los cargadores rápidos de CC transfieren 50-350kW, requiriendo una operación confiable en ubicaciones al borde de la carretera con calidad de energía y condiciones ambientales variables.

APTPCB apoya a los fabricantes de vehículos eléctricos con la fabricación de controladores de puerta SiC calificados para automoción.

Requisitos clave para aplicaciones de vehículos eléctricos

Calificación automotriz

- Componentes calificados AEC-Q100/200 que soportan temperaturas, vibraciones y vida útil automotrices

- Seguridad funcional (ISO 26262 ASIL-C/D) que garantiza un funcionamiento seguro a pesar de fallos de punto único

- Cumplimiento de EMC automotriz que cumple con los estrictos requisitos de emisión e inmunidad

- Cumplimiento de los estándares de seguridad de alto voltaje que protege a los ocupantes de peligros eléctricos

- Documentación del proceso de aprobación de piezas de producción (PPAP) que apoya la cadena de suministro automotriz

- Compromiso de suministro a largo plazo que coincide con los ciclos de vida de los programas automotrices (10-15 años)

Optimización del rendimiento

- Alta eficiencia (>99%) maximizando la autonomía del vehículo y reduciendo los requisitos de refrigeración

- Diseño compacto que se ajusta al embalaje del tren motriz del vehículo con espacio limitado

- Optimización del ruido acústico minimizando las frecuencias de conmutación audibles

- Gestión térmica que soporta temperaturas bajo el capó y cargas térmicas transitorias

- Objetivos de fiabilidad que coinciden con las expectativas automotrices (vida útil de 15-20 años, más de 200.000 millas)

- Optimización de costos alcanzando los objetivos de precios de la industria automotriz mediante la fabricación en volumen

A través de procesos calificados para la automoción, capacidades de fabricación de alto volumen y un soporte de ingeniería integral, APTPCB permite a los fabricantes de vehículos eléctricos implementar trenes motrices de próxima generación basados en SiC, logrando una eficiencia, rendimiento y empaquetado superiores en comparación con las alternativas de silicio.