Contenido

- El Contexto: Qué hace que el PCB de radar lateral sea un desafío

- Las Tecnologías Clave (Lo que realmente lo hace funcionar)

- Vista del Ecosistema: Placas / Interfaces / Pasos de fabricación relacionados

- Comparación: Opciones comunes y lo que se gana / pierde

- Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Proceso)

- El Futuro: Hacia dónde va esto (Materiales, Integración, IA/automatización)

- Solicitar un presupuesto / Revisión DFM para PCB de radar lateral (Qué enviar)

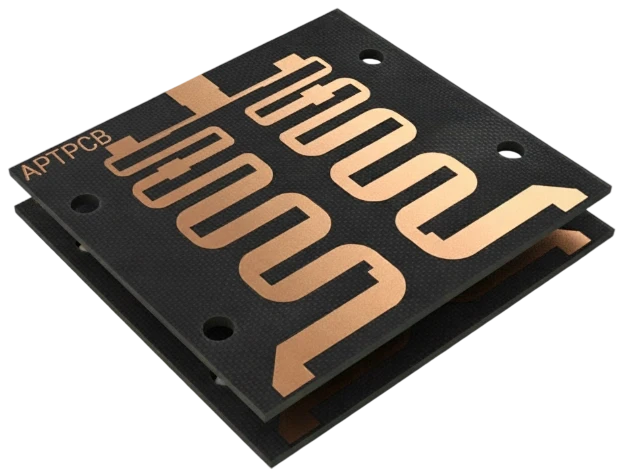

- Conclusión Una PCB de radar lateral es una placa de circuito impreso especializada diseñada para albergar transceptores de radiofrecuencia (RF) y conjuntos de antenas que operan típicamente a 24GHz, 77GHz o 79GHz. A diferencia de las placas de control estándar, estas PCB actúan como componentes activos en la cadena de señal de RF; el propio grabado del cobre forma los elementos de la antena. Una PCB de radar lateral "buena" se define por su capacidad para mantener una baja pérdida de inserción, propiedades dieléctricas consistentes en amplios rangos de temperatura (de -40°C a +125°C) e integridad estructural bajo vibración constante, asegurando que el vehículo "vea" su entorno con precisión durante toda su vida útil.

Puntos destacados

- Cambio de frecuencia: La industria está migrando de 24GHz (ancho de banda estrecho) a 77GHz/79GHz (alta resolución), lo que requiere tolerancias de fabricación más estrictas.

- Apilamientos híbridos: Para equilibrar el rendimiento y el costo, la mayoría de los radares laterales utilizan una construcción híbrida: laminados de alta frecuencia para la capa de RF y FR4 estándar para las capas de control digital.

- Precisión del grabado: A 77GHz, una variación del ancho de la pista de solo 10 micras puede alterar significativamente la impedancia de la antena y la forma del haz.

- Sensibilidad del acabado superficial: El efecto piel en frecuencias de ondas milimétricas hace que la elección del acabado superficial (por ejemplo, Plata por inmersión vs. ENIG) sea crítica para la integridad de la señal.

- Gestión térmica: Las carcasas compactas y selladas requieren rutas eficientes de disipación de calor directamente a través de la estructura de la PCB.

El Contexto: Qué hace que las PCB de radar lateral sean desafiantes

El entorno de ingeniería para las PCB de radares laterales se define por un conflicto entre la física y la economía. Mientras que un radar frontal de largo alcance es un componente premium donde el rendimiento es primordial, los radares laterales a menudo se implementan en pares (esquinas traseras) o en grupos de cuatro (las cuatro esquinas). Este factor de multiplicación ejerce una presión inmensa sobre la lista de materiales (BOM). Los fabricantes no pueden simplemente usar los materiales de PTFE rellenos de cerámica más caros para todo el apilamiento de la placa sin superar el presupuesto.

Además, la ubicación física de estos sensores introduce restricciones únicas. Los radares laterales se montan típicamente dentro de los parachoques o los espejos laterales. No tienen el lujo de una línea de visión clara; deben transmitir a través de la fascia del vehículo (plástico del parachoques y pintura), que actúa como un radomo. El diseño de la PCB debe tener en cuenta la atenuación de la señal causada por el parachoques. Cualquier inconsistencia en la potencia de salida o la precisión de fase de la PCB complica la calibración necesaria para compensar la interferencia del parachoques. En APTPCB (Fábrica de PCB APTPCB), observamos que la transición a las bandas de 77 GHz y 79 GHz ha reducido drásticamente el margen de error. La longitud de onda a 77 GHz es de aproximadamente 3,9 mm. Los elementos de parche de antena son fracciones de este tamaño. En consecuencia, las tolerancias de fabricación estándar de PCB (por ejemplo, ±20% en el ancho de la pista) son inaceptables. El desafío radica en lograr una precisión "similar a la de los semiconductores" en una planta de fabricación de PCB de gran formato, asegurando que el módulo de radar en el parachoques izquierdo funcione idénticamente al del derecho.

Las tecnologías clave (Lo que realmente lo hace funcionar)

Para cumplir con los estrictos requisitos del radar de ondas milimétricas, las PCB de radar lateral se basan en un conjunto específico de tecnologías que las diferencian de la electrónica automotriz estándar.

1. Apilamientos de capas híbridas

La característica más definitoria de una PCB de radar lateral moderna es el apilamiento híbrido. Una placa típica de 4 o 6 capas utilizará un laminado de alta frecuencia y alto rendimiento (como Rogers RO3003, RO4350B o Isola Astra MT77) para la capa superior por donde viajan las señales de RF. Las capas inferiores, que manejan la distribución de energía y la comunicación digital (CAN-FD o Ethernet automotriz), están hechas de FR4 estándar de alto Tg.

- El beneficio: Este enfoque reduce significativamente los costos de material en comparación con una placa de PTFE completa, manteniendo el rendimiento de RF donde importa.

- El desafío: La unión de materiales diferentes requiere experiencia. El PTFE y el FR4 tienen diferentes coeficientes de expansión térmica (CTE) y requieren diferentes ciclos de laminación. Si no se gestiona correctamente durante el diseño del apilamiento de PCB y el proceso de prensado, la placa puede deformarse o delaminarse durante la soldadura por reflujo.

2. Grabado de antena de precisión

El conjunto de antenas —generalmente una serie de antenas de parche o una guía de ondas ranurada— se graba directamente en la capa superior de cobre. A 77 GHz, la "profundidad de penetración" (por donde fluye la corriente) es extremadamente superficial.

- Control del ancho de línea: Los fabricantes deben utilizar procesos avanzados de imagen directa por láser (LDI) y grabado al vacío para mantener las tolerancias del ancho de traza dentro de ±10 μm o mejor.

- Perfil del cobre: La rugosidad de la lámina de cobre importa. El cobre estándar es demasiado rugoso para las señales de 77 GHz, actuando como una cadena montañosa que ralentiza la onda. Las PCB de radar lateral utilizan cobre de muy bajo perfil (VLP) o lámina tratada inversamente (RTF) para minimizar la pérdida de inserción.

3. Tecnología de microvías

La conexión de la capa de RF superior a los planos de tierra internos requiere rutas de baja inductancia. Las microvías perforadas con láser son esenciales aquí. Proporcionan el camino más corto posible a tierra, minimizando la inductancia parasitaria que podría distorsionar la señal de alta frecuencia. En los diseños de PCB HDI para radar, estas vías a menudo se rellenan y se recubren (via-in-pad) para permitir que los componentes se monten directamente encima, ahorrando espacio crítico.

4. Estructuras de Cavidad (Opcional)

En algunos diseños avanzados, el MMIC (Monolithic Microwave Integrated Circuit) se coloca en una cavidad empotrada dentro de la PCB. Esto acorta la longitud del hilo de unión entre el chip y la placa, reduciendo la inductancia y mejorando la eficiencia de la transferencia de señal. Aunque es más costosa de fabricar, esta técnica está adquiriendo relevancia para los radares de imagen 4D de alto rendimiento.

Vista del Ecosistema: Placas Relacionadas / Interfaces / Pasos de Fabricación

Una PCB de radar lateral no existe en el vacío; forma parte de un ecosistema estrechamente integrado que incluye la carcasa mecánica, las interfaces térmicas y el ensamblaje posterior.

La Interfaz con el Ensamblaje (PCBA): El proceso de ensamblaje para estas placas es implacable. El MMIC del radar es típicamente un encapsulado BGA (Ball Grid Array) o QFN (Quad Flat No-lead) con un paso fino. Dado que la placa utiliza una configuración de apilamiento híbrida, el perfil térmico durante la soldadura por reflujo debe ajustarse cuidadosamente para asegurar que tanto el laminado relleno de cerámica como el FR4 curen correctamente sin deformarse. Las líneas de ensamblaje SMT también deben manipular la placa con suavidad para evitar rayar las áreas de la antena, ya que un arañazo en una antena de parche puede alterar permanentemente su frecuencia de resonancia.

Materiales de Interfaz Térmica (TIM): Los chips de radar generan un calor significativo, y debido a que el módulo está sellado contra la humedad (IP67/IP69K), no hay flujo de aire. La PCB debe actuar como un disipador de calor. Los diseñadores suelen emplear densas matrices de vías térmicas debajo del MMIC para conducir el calor a un respaldo metálico o a la carcasa de aluminio. En algunos casos, se utilizan PCB de núcleo metálico o capas de cobre pesadas, aunque los laminados híbridos FR4/RF siguen siendo el estándar para radares laterales debido a sus propiedades de RF superiores en comparación con los IMS (Insulated Metal Substrate) estándar.

Pruebas y Calibración: Una vez ensamblada, la PCB del radar lateral se somete a rigurosas pruebas de fin de línea (EOL). Esto implica colocar el módulo en una cámara anecoica para verificar el patrón de la antena. Si las tolerancias de fabricación de la PCB se desviaran – por ejemplo, si el espesor dieléctrico variara en un 5% – el ángulo del haz podría cambiar, lo que haría que el radar juzgara erróneamente la posición de un objeto. Esto subraya por qué el control de procesos a nivel de placa desnuda está directamente relacionado con la clasificación de seguridad del vehículo final.

Comparación: Opciones comunes y lo que se gana / pierde

Al especificar una PCB de radar lateral, los ingenieros a menudo se enfrentan a decisiones sobre la selección de materiales y los acabados superficiales. Las compensaciones suelen girar en torno a la integridad de la señal frente al costo y la durabilidad. La elección del acabado superficial es particularmente controvertida. El HASL (Hot Air Solder Leveling) nunca se utiliza porque la superficie irregular interrumpe la naturaleza planar de la antena. El debate suele ser entre Níquel Químico Oro de Inmersión (ENIG) y Plata de Inmersión (ImAg). El ENIG es robusto, pero la capa de níquel tiene propiedades magnéticas que pueden causar pérdidas de inserción a altas frecuencias. La Plata de Inmersión es excelente para RF, pero puede empañarse si no se manipula correctamente.

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| Material: PTFE puro (p. ej., Rogers RO3003) | Mejor rendimiento y estabilidad de RF; el costo más alto y procesamiento mecánico difícil (material blando). |

| Material: Híbrido (PTFE + FR4) | Costo/rendimiento equilibrado; estándar para radares laterales de mercado masivo; requiere ciclos de laminación complejos. |

| Acabado: Plata por inmersión (ImAg) | Menor pérdida de inserción (sin níquel); sensible a la manipulación y a entornos con azufre (requiere almacenamiento cuidadoso). |

| Acabado: ENIG (Níquel/Oro) | Excelente vida útil y soldabilidad; mayor pérdida de inserción a >70GHz debido al efecto pelicular del níquel. |

Pilares de fiabilidad y rendimiento (Señal / Potencia / Térmico / Control de procesos)

La fiabilidad en los radares automotrices no es negociable. Un fallo en un radar lateral podría significar que un vehículo cambia de carril a un espacio ocupado. APTPCB enfatiza cuatro pilares de fiabilidad para estos componentes.

1. Integridad de la señal (Estabilidad Dk/Df) La constante dieléctrica (Dk) del laminado debe permanecer estable en todo el rango de temperatura de funcionamiento. Si la Dk se desplaza a medida que el coche se calienta al sol, la frecuencia del radar se desviará. Verificamos los materiales utilizando los métodos de prueba IPC-TM-650 para asegurar que la tolerancia de Dk esté dentro de ±0,05.

2. Estabilidad dimensional (Factor de grabado) Como se mencionó, la geometría del parche de la antena determina la forma del haz. Utilizamos inspección óptica automatizada (AOI) específicamente ajustada para características de RF para medir los anchos de pista. El "factor de grabado" —la relación entre el grabado hacia abajo y el grabado lateral— debe compensarse en la etapa de ingeniería CAM para asegurar que el trapecio de cobre final coincida con la simulación.

3. Fiabilidad térmica Los radares laterales están sujetos a choques térmicos. Las vías que conectan la capa de RF con el plano de tierra deben soportar miles de ciclos de expansión y contracción. Realizamos pruebas de estrés de interconexión (IST) para verificar la integridad del chapado de cobre en el barril de la vía.

4. Protección ambiental Dado que la Plata de inmersión es común, la placa debe estar libre de contaminación iónica antes del recubrimiento. Empleamos procesos de limpieza estrictos y a menudo recomendamos un recubrimiento conforme durante el ensamblaje para proteger la plata expuesta de la oxidación y el ataque de azufre durante los 15 años de vida útil del vehículo.

| Característica | Tolerancia estándar de PCB | Requisito de PCB para radar lateral |

|---|---|---|

| Ancho de pista | ±20% | ±10% o ±10μm (el que sea más estricto) |

| Espesor dieléctrico | ±10% | ±5% |

| Rugosidad superficial | Lámina estándar | VLP / HVLP (Ra < 0.5μm) |

| Registro de la máscara de soldadura | ±50μm | ±25μm (crítico cerca de los parches de antena) |

El futuro: Hacia dónde va esto (Materiales, Integración, IA/automatización)

La evolución de las PCB de radar lateral está impulsada por la demanda de detección "4D", que añade elevación a los datos existentes de alcance, azimut y velocidad. Esto requiere más canales de antena (matrices MIMO), lo que aumenta la densidad de la placa. Estamos viendo un cambio hacia estructuras de RF multicapa donde múltiples capas de alta frecuencia se unen, yendo más allá de la simple configuración híbrida de "una capa de RF en la parte superior".

Además, la industria está explorando tecnologías de "Antena en Paquete" (AiP), donde la antena se integra directamente en el encapsulado del chip. Sin embargo, en un futuro previsible, las antenas basadas en PCB siguen siendo la solución más rentable para lograr la ganancia y el tamaño de apertura necesarios para la detección de medio alcance.

Trayectoria de rendimiento a 5 años (Ilustrativo)

| Métrica de rendimiento | Hoy (típico) | Dirección a 5 años | Por qué es importante |

|---|---|---|---|

| **Frecuencia de operación** | 76-77 GHz | 77-81 GHz (Banda ancha) | Un ancho de banda mayor permite una mayor resolución para separar objetos muy próximos. |

| **Número de capas** | 4-6 capas (Híbrido) | 8-12 capas (Híbrido HDI) | Soporta complejos arreglos de antenas MIMO para capacidades de imagen 4D. |

| **Tecnología de materiales** | PTFE relleno de cerámica | Mezclas sin vidrio / PPE | Mayor reducción de Df (factor de disipación) para minimizar la pérdida de señal a >80GHz. |

Solicitar presupuesto / Revisión DFM para PCB de radar lateral (Qué enviar)

Al contratar a un fabricante de PCB para radares laterales, la claridad sobre los requisitos de RF es tan importante como los archivos Gerber. Un paquete de presupuesto de PCB estándar suele ser insuficiente porque carece de los datos específicos de materiales y tolerancias necesarios para el rendimiento en ondas milimétricas. Para obtener un presupuesto preciso y una revisión significativa de Diseño para Fabricación (DFM), asegúrese de que su paquete incluya lo siguiente:

- Especificaciones de materiales concretas: No se limite a decir "Material de alta frecuencia". Especifique el laminado exacto (por ejemplo, "Rogers RO3003 5mil" o "Isola Astra MT77"). Si se permiten equivalentes, indique explícitamente los valores Dk y Df requeridos.

- Detalle de apilamiento híbrido: Defina claramente qué capas son de RF (alta frecuencia) y cuáles son digitales (FR4). Proporcione un dibujo del apilamiento que muestre la disposición del preimpregnado y el núcleo.

- Tolerancias de la capa de la antena: Resalte las características de la antena en los archivos Gerber y especifique la tolerancia de ancho de línea requerida (por ejemplo, ±15μm).

- Acabado superficial: Especifique Plata por Inmersión, ENIG o ENEPIG, y anote si hay áreas de "exclusión" para la máscara de soldadura cerca de los elementos de la antena.

- Perfil de cobre: Si se requiere cobre VLP o HVLP, esto debe indicarse en las notas de fabricación.

- Requisitos de prueba: Indique si se requieren pruebas TDR (impedancia) o pruebas específicas de pérdida de inserción en cupones o placas de producción.

- Volumen y plazo de entrega: Cantidades de prototipos (5-50) frente a previsiones de producción, ya que esto afecta las estrategias de adquisición de materiales.

Conclusión

Las PCB de radar lateral representan una intersección crítica entre la ciencia de materiales avanzados y la fabricación de alto volumen. Ya no son componentes de nicho reservados para vehículos de lujo; son los "ojos y oídos" estándar de los sistemas de seguridad automotriz modernos. El cambio a 77 GHz y la demanda de mayor resolución imponen requisitos estrictos sobre la precisión del grabado, la estabilidad del material y el registro de capas que van mucho más allá de la fabricación estándar de PCB. El éxito en este ámbito requiere una asociación con un fabricante que entienda que una PCB no es solo un portador de componentes, sino una parte activa del circuito de RF. Al seleccionar cuidadosamente las configuraciones de apilamiento híbridas, definir tolerancias precisas y validar el rendimiento mediante pruebas rigurosas, los ingenieros pueden implementar sistemas de radar fiables y de alto rendimiento que mejoran la seguridad en la carretera. Para aquellos listos para pasar de la simulación a la realidad física, APTPCB ofrece las capacidades especializadas y el soporte de ingeniería necesarios para navegar por las complejidades de la fabricación de PCB de ondas milimétricas.