El diseño de esténcil con tecnología de montaje superficial (SMT) es el proceso de ingeniería para definir geometrías de apertura, espesor de lámina y propiedades del material para controlar el volumen preciso de soldadura en pasta depositada en una placa de circuito impreso (PCB). Este paso crítico de fabricación dicta el éxito del proceso de soldadura, ya que aproximadamente entre el 60% y el 70% de todos los defectos de ensamblaje SMT se originan en parámetros de impresión incorrectos. Un diseño robusto equilibra las limitaciones físicas de la lámina de la plantilla con los requisitos de humectación de los componentes electrónicos.

Conclusiónes clave

- Función principal: La plantilla actúa como una herramienta de control volumétrico; el volumen de pasta depositada es igual al área de la abertura multiplicada por el espesor de la lámina.

- Métrica crítica (relación de área): La relación de área (AR) debe ser ≥ 0,66 para procesos estándar para garantizar que la pasta se libere de la plantilla en lugar de pegarse a las paredes.

- Métrica crítica (relación de aspecto): La relación de aspecto (ancho/grosor) debe ser ≥ 1,5 para evitar obstrucciones.

- Concepción errónea: Una relación de apertura a pad de 1:1 rara vez es correcta; la mayoría de los diseños requieren una reducción global del 10% al 20% para evitar puentes y bolas de soldadura.

- Consejo de validación: Utilice los datos de Inspección de soldadura en pasta (SPI) para verificar que la eficiencia de transferencia exceda el 80% durante la Inspección del primer artículo (FAI).

- Elección de material: El acero inoxidable (SUS304) es el estándar de la industria, pero los diseños de paso fino (< 0,5 mm) requieren acero de grano fino o láminas electroformadas con níquel.

- Regla de decisión: Si el paso del componente es ≤ 0,4 mm, debe utilizar un nanorrevestimiento o un tratamiento de superficie repelente al fundente para mantener la definición de la impresión.

Contenido

- Lo que realmente significa (alcance y límites)

- Métricas que importan (cómo evaluarlas)

- Cómo elegir (orientación para la selección por escenario)

- Puntos de control de implementación (desde diseño hasta fabricación)

- Errores comunes (y el enfoque correcto)

- Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

- Glosario (términos clave)

- Conclusión (próximos pasos)

Lo que realmente significa (alcance y límites)

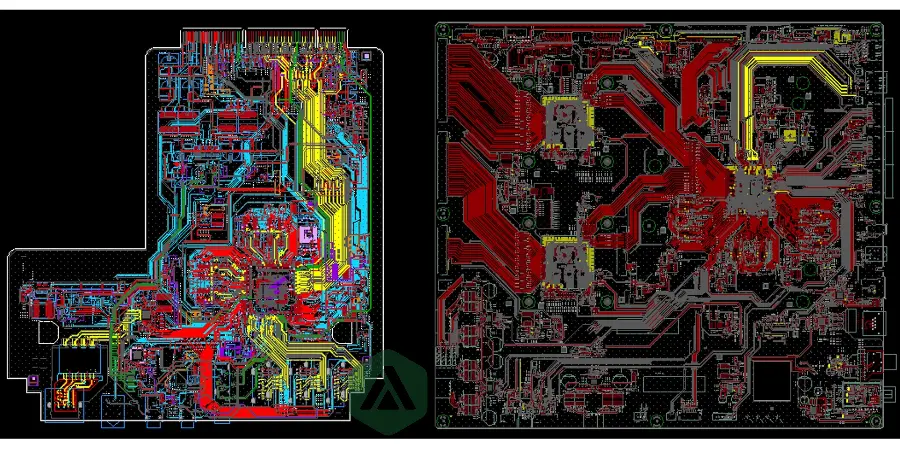

Un tutorial de diseño de plantilla SMT cubre más que solo cortar agujeros en metal. Define la interacción entre la plataforma de PCB, la reología de la pasta de soldadura y la mecánica de la espátula. El alcance del diseño de la plantilla incluye la selección del método de montaje (con marco o sin marco), la tecnología de fabricación (cortado con láser o electroformado) y las modificaciones de apertura específicas requeridas para componentes difíciles como Quad Flat No-leads (QFN) o Ball Grid Arrays (BGA).

Los límites de este proceso están definidos por las capacidades de fabricación. Por ejemplo, una cortadora láser estándar tiene un diámetro de haz de aproximadamente 20 µm a 40 µm. Este límite físico dicta el radio mínimo de esquina de una apertura. Si un diseño requiere esquinas más afiladas de las que el láser puede cortar, la liberación de la pasta se verá afectada. Además, el diseño debe tener en cuenta los procesos posteriores. Si la placa requiere un ensamblaje mixto, el diseño de la plantilla debe alinearse con el diseño de soldadura selectiva o la guía del accesorio de soldadura por ola para garantizar que ninguna pasta interfiera con el enmascaramiento o las herramientas posteriores.

El diseño correcto garantiza la "eficiencia de transferencia": el porcentaje del volumen de pasta que realmente se transfiere desde la apertura a la almohadilla. Rara vez se alcanza un volumen teórico del 100%; un proceso bien diseñado tiene como objetivo una transferencia de volumen del 80% al 110%. Cualquier valor por debajo del 70% generalmente resulta en uniones de soldadura insuficientes (se abre), mientras que cualquier valor por encima del 120% corre el riesgo de cortocircuitos (puentes).

Métricas que importan (cómo evaluarlas)

Para garantizar una producción de alto rendimiento, los ingenieros deben evaluar métricas geométricas y de proceso específicas. Estos números determinan si una plantilla funcionará físicamente o fallará inmediatamente en la línea.

Límites de geometría y diseño

La siguiente tabla describe los límites estrictos para la geometría de la plantilla. La violación de estos generalmente requiere un cambio en el espesor de la lámina o el tamaño de la apertura.

| Métrica | Límite estándar | Límite de alta confiabilidad | Por qué es importante | Cómo verificar |

|---|---|---|---|---|

| Relación de área (AR) | $\ge 0,66$ | $\ge 0,70$ | Determina si la pasta se desprende de la apertura. | Calcular: $Área / (Perímetro \veces Espesor)$. |

| Relación de aspecto | $\ge 1,5$ | $\ge 1,6$ | Evita que la pasta se obstruya dentro de la abertura. | Calcular: $Ancho de apertura / Espesor de la lámina$. |

| Rugosidad de la pared | $< 5 \mu m$ | $< 3 \mu m$ | Las paredes rugosas retienen la pasta, lo que reduce la eficiencia de transferencia. | Inspección microscópica o perfilómetro. |

| Precisión posicional | $\pm 15 \mu m$ | $\pm 10 \mu m$ | Garantiza que la apertura se alinee exactamente con la almohadilla de PCB. | Escaneo CMM (Máquina de medición de coordenadas). |

| Tensión de la lámina | $> 35N/cm$ | $> 40 N/cm$ | Evita que se "acuña" o se corra durante la separación. | Medición del tensiómetro en 5 puntos. |

| Contraste fiduciario | Alto | Alto | La visión artificial debe reconocer las marcas de alineación al instante. | Control visual; verificar la oscuridad del medio grabado. |

Métricas de proceso y rendimiento

Una vez que la plantilla está en la máquina, estas métricas definen el éxito.

| Métrica | Rango Aceptable | Umbral crítico | Por qué es importante | Cómo verificar |

|---|---|---|---|---|

| Eficiencia de transferencia | 80% – 120% | $< 70%$ | La baja eficiencia provoca juntas abiertas; alto causa cortos. | Inspección SPI (Medición de volumen). |

| Frecuencia de limpieza | Cada 3 a 5 impresiones | Cada 1 impresión | La limpieza frecuente ralentiza el rendimiento e indica una liberación deficiente. | Supervise el tiempo del ciclo y los defectos de impresión. |

| Altura de pegado | Grosor de la lámina $\pm 15%$ | $\pm 25%$ | Una altura constante demuestra una presión y liberación constantes. | Mapa de altura SPI. |

| Ancho del puente | $\ge 150 \mu m$ | $< 100 \mu m$ | Las finas redes de acero entre las aberturas se rompen fácilmente. | Verificación de reglas de diseño (DRC) en Gerber. |

Cómo elegir (orientación para la selección por escenario)

Seleccionar los parámetros correctos de la plantilla es una serie de decisiones "si-entonces" basadas en la densidad de los componentes y la tecnología de PCB. Utilice estas 10 reglas para guiar su configuración.

- Si el paso más pequeño del componente es < 0,5 mm (por ejemplo, BGA o QFN de paso fino), elija un espesor de lámina de 100 µm (4 mil) o 120 µm (5 mil) para mantener las proporciones de área adecuadas.

- Si el diseño contiene circuitos integrados pasivos 1206/0805 estándar y paso de 1,27 mm, elija una lámina estándar de 127 µm (5 mil) o 150 µm (6 mil) para obtener uniones de soldadura robustas.

- Si la PCB tiene una combinación de conectores grandes (que requieren un volumen alto) y BGA de paso fino (que requieren un volumen bajo), elija una Plantilla de pasos (reductor para paso fino o elevador para conectores).

- Si el componente es un QFN con una plataforma de tierra central grande, elija un diseño de apertura de Panel de ventana con una cobertura de área del 50 % al 80 % para evitar que el componente flote y se anule.

- Si está ejecutando una producción de gran volumen (> 50 000 ciclos), elija un tratamiento de Nanorecubrimiento para mejorar la liberación de la pasta y reducir la frecuencia de limpieza debajo de la plantilla.

- Si el ancho de la apertura es inferior a 0,25 mm, elija Electropulido posprocesamiento para suavizar las paredes de la apertura y mejorar la eficiencia de la transferencia.

- Si está creando un prototipo y necesita minimizar costos, elija un sistema Sin marco (solo lámina) compatible con un marco tensor universal (por ejemplo, VectorGuard).

- Si la placa utiliza pasivos 0201 o 01005, elija formas de apertura Home Plate o Home Plate invertida para reducir las bolas de soldadura en los flancos de los componentes.

- Si la PCB requiere soldadura por ola posterior, elija reducciones de apertura que mantengan la pasta alejada de los orificios pasantes para garantizar la compatibilidad con la guía del accesorio de soldadura por ola.

- Si la vida útil de la plantilla debe exceder las 100 000 impresiones, elija acero inoxidable SUS304-H (alta tensión) en lugar de acero de tensión estándar para mantener la precisión del registro a lo largo del tiempo.

Puntos de control de implementación (desde el diseño hasta la fabricación)

Siga este flujo de trabajo de 10 pasos para pasar de un diseño de PCB a una plantilla lista para producción. Cada paso incluye una verificación de aceptación específica.

Exportar capa de pegado (Gerber/ODB++)

- Acción: Generar la capa de máscara de pegado desde el software ECAD. Asegúrese de que sea 1:1 con las almohadillas de cobre inicialmente.

- Verificación de aceptación: Verifique la extensión del archivo y que no haya características que no sean de pegado (como contornos de tableros) en la capa de pegado.

Aplicar reducción global

- Acción: Aplicar una reducción global de 10% a 15% por área o 0,05 mm por lado. Esto compensa la dispersión de la pasta durante el reflujo.

- Comprobación de aceptación: Mida una almohadilla estándar 0603; la apertura debe ser más pequeña que la almohadilla de cobre.

Calcular proporciones de área (AR)

- Acción: Ejecute un script o una verificación manual de las aberturas más pequeñas con respecto al espesor de lámina elegido.

- Verificación de aceptación: Todos los valores AR deben ser ≥ 0,66. De lo contrario, reduzca el espesor de la lámina o aumente la apertura (si el espacio lo permite).

Optimizar QFN/almohadillas térmicas

- Acción: Segmente las almohadillas térmicas grandes en una cuadrícula (panel de ventana). El ancho de la red entre paneles debe ser ≥ 0,2 mm.

- Comprobación de aceptación: La cobertura total de la pasta en la almohadilla térmica está entre 50% y 80%.

Ajuste para paso fino (BGA/0201)

- Acción: Cambie la forma de apertura de los BGA a "arañazos" (cuadrados con esquinas redondeadas) o círculos. Aplicar reducciones específicas para las 0201 para evitar el desechado.

- Comprobación de aceptación: El diámetro de apertura del BGA es ≤ diámetro de la almohadilla.

Colocar marcas fiduciales

- Acción: Agregue fiduciales medio grabados o recortados. Estos deben coincidir exactamente con las ubicaciones fiduciales de la PCB.

- Verificación de aceptación: Al menos 3 fiduciales están presentes (2 globales, 1 local para paso fino) y claramente definidos.

Seleccione el grosor y el material de la lámina

- Acción: Finalice el espesor (por ejemplo, 127 µm) según la verificación AR. Especifique el grado de acero inoxidable.

- Verificación de aceptación: El espesor seleccionado aparece en el plano de fabricación.

Definir marco y texto

- Acción: Elija el tamaño del marco (por ejemplo, 29" x 29") y agregue texto de identificación (Número de pieza, Grosor, Fecha) al borde de la plantilla.

- Verificación de aceptación: El texto está en el lado de la rasqueta (legible) y no interfiere con el área de impresión.

Fabricación (corte láser y posproceso)

- Acción: Enviar a fabricante de plantillas de PCB. Solicite electropulido si es necesario.

- Verificación de aceptación: El fabricante confirma la integridad de los datos y la capacidad para reducir las tolerancias especificadas.

Control de calidad entrante (IQC)

- Acción: Al recibirlo, mida la tensión e inspeccione las aberturas críticas.

- Comprobación de aceptación: Tensión > 35 N/cm; Los tamaños de apertura coinciden con Gerber dentro de ± 9 µm.

Errores comunes (y el enfoque correcto)

Incluso los ingenieros experimentados caen en estas trampas. A continuación se explica cómo identificarlos y solucionarlos.

Error: Escala de apertura 1:1

- Impacto: El exceso de soldadura en pasta provoca puentes (cortocircuitos) y bolas de soldadura, especialmente en circuitos integrados de paso fino.

- Solución: Aplicar una reducción global del 10-20% por área.

- Verificar: Verifique que la apertura sea visiblemente más pequeña que la almohadilla de cobre en el visor CAM.

Error: Ignorar la relación de aspecto en 0201

- Impacto: La pasta obstruye la abertura y no se libera, provocando juntas abiertas.

- Solución: Reduzca el espesor de la lámina a 100 µm o aumente ligeramente el tamaño de la apertura si el espacio lo permite.

- Verificar: Calcular AR; asegúrese de que sea > 0,66.

Error: Reducción excesiva de la pasta sin plomo

- Impacto: Las aleaciones sin plomo (SAC305) no mojan ni se esparcen tan bien como el SnPb. Una reducción excesiva conduce a bordes de cobre expuestos.

- Solución: Utilice una reducción conservadora (1:1 o reducción del 5 %) para procesos sin plomo en almohadillas grandes.

- Verificar: Inspeccione las juntas con flujo refluido para una cobertura total de la almohadilla.4. Error: Falta alivio para la máscara de soldadura

- Impacto: Si la plantilla se asienta sobre una máscara de soldadura gruesa o nomenclatura (serigrafía), se crea un espacio de "junta" que causa manchas de pasta.

- Solución: Asegúrese de que el área de la plantilla esté libre de marcas elevadas o utilice un relieve escalonado (bolsillo grabado) en el lado de la placa de circuito impreso de la plantilla.

- Verificar: Verifique la topografía de la PCB con el diseño de la plantilla.

Error: configuración incorrecta de la plantilla de pasos

- Impacto: La hoja de la escobilla de goma se daña o imprime de manera desigual si el "escalón" es demasiado empinado o está cerca de las aberturas.

- Solución: Mantenga una distancia de exclusión de 3 mm a 5 mm alrededor del borde del escalón.

- Verificar: Mida la distancia desde el borde del escalón hasta la apertura más cercana.

Error: descuidar las plantillas con pegamento

- Impacto: Para soldadura por reflujo o por ola de doble cara, los componentes deben estar pegados. El uso de un diseño de plantilla de pasta como pegamento da como resultado una adhesión insuficiente.

- Solución: Utilice diseños de aberturas de pegamento específicos (a menudo en forma de cerradura o de doble punto) con mayor altura.

- Verificar: Pruebe el corte de los componentes pegados antes de soldarlos.

Error: Capas Invertidas

- Impacto: La plantilla se corta como una imagen especular.

- Solución: Etiquete claramente

Glosario (términos clave)

| Término | Significado | Por qué es importante en la práctica |

|---|---|---|

| DFM | Diseño para la fabricabilidad: reglas de diseño que reducen los defectos. | Evita retrabajos, retrasos y costos ocultos. |

| IOA | Inspección óptica automatizada utilizada para encontrar defectos de soldadura/ensamblaje. | Mejora la cobertura y atrapa fugas tempranas. |

| TIC | Prueba en circuito que sondea las redes para verificar aperturas/cortocircuitos/valores. | Prueba estructural rápida para aumentos de volumen. |

| FCT | Prueba de circuito funcional que alimenta la placa y verifica el comportamiento. | Valida la función real bajo carga. |

| Sonda voladora | Prueba eléctrica sin accesorios mediante sondas móviles sobre almohadillas. | Bueno para prototipos y volumen bajo/medio. |

| Lista de redes | Definición de conectividad utilizada para comparar PCB de diseño y fabricado. | Las capturas se abren/cortocircuitan antes del montaje. |

| Acumulación | Construcción de capas con núcleos/preimpregnados, pesos de cobre y espesor. | Impulsa la impedancia, la deformación y la confiabilidad. |

| Impedancia | Comportamiento de seguimiento controlado para señales de RF/alta velocidad (por ejemplo, 50 Ω). | Evita reflejos y fallos en la integridad de la señal. |

| ENIG | Acabado superficial de inmersión en oro de níquel químico. | Equilibra la soldabilidad y la planitud; ver el espesor del níquel. |

| OSP | Acabado superficial conservante de soldabilidad orgánico. | Bajo costo; sensible al manejo y múltiples reflujos. |

Preguntas frecuentes sobre el tutorial de diseño de plantillas SMT

¿Qué es smt stencil design tutorial (en una frase)?

Es un conjunto práctico de requisitos y comprobaciones que define cómo construirá, verificará y aceptará el producto.

- Aclarar alcance y límites.

- Definir criterios de pasa/falla.

- Alinear la cobertura de prueba DFM +.

¿Cuánto cuesta normalmente smt stencil design tutorial?

El costo depende del número de capas, los materiales, el acabado, el método de prueba y el esfuerzo de revisión de ingeniería.

- Proporcionar cantidades y apilar con antelación.

- Llamar impedancia, via-in-pad, microvias.

- Solicitar notas DFM antes de cotizar.

¿Qué impulsa el tiempo de entrega de smt stencil design tutorial?

El tiempo de entrega depende de la integridad de los datos, la disponibilidad de materiales y los requisitos de prueba/inspección.

- Evite perder el taladro/apilamiento.

- Confirmar sustituciones de materiales.

- Bloquear la panelización anticipadamente.

¿Qué archivos debo enviar para smt stencil design tutorial?

Envíe Gerbers/ODB++, taladro NC, notas de apilamiento, dibujos fabulosos y requisitos de prueba.

- Incluir versión + fecha.

- Proporcionar objetivos de impedancia y tolerancias.

- Adjunte la lista de materiales si es PCBA.

¿Cómo defino los criterios de aceptación para smt stencil design tutorial?

Utilice criterios mensurables vinculados a la clase IPC, cobertura de pruebas eléctricas y validación funcional.

- Clase IPC estatal.

- Especifique E-test/netlist.

- Listar casos de prueba funcionales.

¿Qué acabado de superficie es mejor para smt stencil design tutorial?

Elija según las necesidades de paso/planitud, los objetivos de costos y los requisitos de confiabilidad.

- ENIG para tono fino/BGA.

- OSP para construcciones de bajo costo.

- Evite HASL para tonos muy finos.

¿Cuántos puntos de prueba necesito para smt stencil design tutorial?

Suficiente para soportar la estrategia de prueba (sonda voladora/TIC/FCT) con margen.

- Planificar con antelación el diseño.

- Mantener el acceso alejado de partes altas.

- Tamaño de la almohadilla de la sonda de documentos.

¿Cuáles son las fallas más comunes en smt stencil design tutorial?

Las causas más comunes son problemas de datos, cobertura de pruebas insuficiente y límites de proceso no controlados.

- Reloj anillo anular/registro.

- Controlar las aperturas de la máscara de soldadura.

- Verificar impedancia y alabeo.

Conclusión

smt stencil design tutorial es más fácil de lograr cuando se definen las especificaciones y el plan de verificación con anticipación, luego se confirman a través de DFM y se prueba la cobertura.

Utilice las reglas, puntos de control y patrones de solución de problemas anteriores para reducir los ciclos de iteración y proteger el rendimiento a medida que aumentan los volúmenes.

Si no está seguro acerca de una restricción, valídela con una pequeña compilación piloto antes de bloquear la versión de producción.