El Radar Definido por Software (SDRadar) representa un cambio de arquitecturas de hardware fijas a sistemas flexibles y programables donde la generación de formas de onda y el procesamiento de señales son gestionados por software. Para los diseñadores e ingenieros de PCB, esta transición introduce desafíos complejos en la integridad de señales mixtas, la gestión térmica y la selección de materiales de alta frecuencia. A diferencia del radar tradicional, donde el hardware define la función, el SDRadar requiere una plataforma física capaz de soportar diversas formas de onda, frecuencias (como 24GHz, 77GHz y 79GHz) y cargas de procesamiento sin rediseños de hardware.

Esta guía proporciona las especificaciones técnicas, los pasos de implementación y los protocolos de resolución de problemas necesarios para fabricar hardware de Radar Definido por Software fiable.

Respuesta Rápida (30 segundos)

La implementación exitosa del Radar Definido por Software se basa en minimizar la pérdida de señal mientras se maximiza la densidad de procesamiento digital.

- Selección de Materiales: Utilice apilamientos híbridos que combinen laminados de alta frecuencia (p. ej., Rogers RO3003/RO4835) para las capas de RF y FR4 de alta Tg para las capas de control digital, para equilibrar el rendimiento y el costo.

- Control de Impedancia: Mantenga una impedancia estricta de 50Ω (un solo extremo) y 100Ω (diferencial) en las líneas de RF; las tolerancias deben estar dentro de ±5% para evitar la reflexión de la señal en frecuencias de ondas milimétricas.

- Gestión Térmica: SDRadar depende en gran medida de FPGAs o DSPs de alta gama; implementar tecnología de moneda de cobre o matrices densas de vías térmicas para disipar el calor de los componentes digitales sin afectar la estabilidad de RF.

- Acabado Superficial: Utilizar Níquel Químico de Inmersión en Oro (ENIG) o Plata de Inmersión para asegurar una superficie plana para componentes de paso fino y minimizar la pérdida de inserción a altas frecuencias.

- Registro de Capas: Asegurar que la precisión del registro capa a capa esté dentro de ±3 mils para mantener la alineación del conjunto de antenas y la precisión de la formación de haces.

- Validación: Verificar la estabilidad de la Constante Dieléctrica (Dk) en todo el rango de temperatura de operación (-40°C a +85°C) para prevenir la deriva de frecuencia en aplicaciones ADAS.

Cuando el Radar Definido por Software es aplicable (y cuando no lo es)

Comprender el contexto operativo asegura que la complejidad de una arquitectura SDRadar esté justificada por los requisitos de la aplicación.

Cuando el Radar Definido por Software es la elección correcta:

- Operaciones Multimodo: Cuando el sistema debe alternar dinámicamente entre detección de largo alcance e imágenes de corto alcance y gran angular (por ejemplo, aplicaciones de PCB de radar 4D).

- Prototipado Rápido e Investigación: Cuando los algoritmos y las formas de onda aún están en desarrollo, permitiendo a los ingenieros actualizar la funcionalidad a través del firmware sin tener que rediseñar la PCB.

- Entornos de Interferencia Complejos: En escenarios que requieren capacidades de radar cognitivo para detectar y evitar interferencias o el bloqueo de otros sistemas ADAS.

- Imágenes de alta resolución: Cuando se requieren técnicas avanzadas de conformación de haces (beamforming) y MIMO (Múltiple Entrada Múltiple Salida) para generar nubes de puntos similares a las de LiDAR.

- Cumplimiento normativo: Cuando una única plataforma de hardware debe adaptarse a diferentes asignaciones de frecuencia regionales (por ejemplo, alternar entre 76-77GHz y 77-81GHz).

Cuándo mantener el radar de hardware tradicional:

- Electrónica de consumo de ultra bajo costo: Sensores de movimiento simples o abridores de puertas automáticos donde el costo de los FPGAs y las PCBs de alta calidad es prohibitivo.

- Restricciones extremas de energía: Dispositivos IoT alimentados por batería donde el consumo de energía de los ADCs de alta velocidad y los procesadores en SDRadar es insostenible.

- Aplicaciones fijas de función única: Sistemas que solo requieren una medición básica de distancia sin necesidad de agilidad de forma de onda o clasificación.

- Sistemas industriales heredados: Entornos con bucles de hardware establecidos y certificados donde la introducción de variabilidad definida por software crea riesgos de validación innecesarios.

Reglas y especificaciones

La realización física del Radar Definido por Software exige el cumplimiento de estrictas reglas de fabricación. Las desviaciones en la fabricación de PCBs pueden inutilizar algoritmos de software sofisticados debido a ruido o errores de fase inducidos por el hardware.

| Regla | Valor/Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Tolerancia de la Constante Dieléctrica (Dk) | ±0.05 o mejor | Impacto directo en la velocidad de fase y la frecuencia de resonancia de la antena. | Método de prueba IPC-TM-650 2.5.5.5 en cupones de prueba. | Desplazamiento de frecuencia; errores de dirección del haz en arreglos en fase. |

| Rugosidad de la Superficie del Cobre | VLP (Perfil Muy Bajo) o HVLP (< 1 µm) | El efecto pelicular a 77GHz hace que la corriente fluya por la superficie; la rugosidad aumenta la resistencia y la pérdida. | Análisis de lámina mediante SEM (Microscopio Electrónico de Barrido). | Alta pérdida de inserción; rango de radar y sensibilidad reducidos. |

| Precisión del Ancho de Pista | ±10% o ±0.5 mil (el que sea más estricto) | Determina la impedancia característica; crítico para redes de adaptación. | Análisis de sección transversal (microseccionamiento) después del grabado. | Desajuste de impedancia; reflexiones de señal; ondas estacionarias. |

| Espacio Libre de Máscara de Soldadura | 2-3 mils (o definido por DFM) | La máscara de soldadura sobre las líneas de RF añade Dk variable, alterando la impedancia. | Inspección Óptica Automatizada (AOI). | Cambios impredecibles de impedancia; aumento de la pérdida de señal. |

| Paso de Costura de Vías | < λ/20 a la frecuencia de operación | Previene fugas de guía de onda integrada en el sustrato (SIW) y crea una jaula de Faraday. | DRC (Verificación de Reglas de Diseño) en CAD; inspección visual. | Fugas de RF; diafonía entre canales de transmisión y recepción. |

| Registro Capa a Capa | < 3 mils | Crítico para estructuras de acoplamiento y transiciones verticales (vías) en placas multicapa. | Inspección por rayos X del apilamiento laminado. | Desalineación de las alimentaciones de antena; atenuación de la señal; circuitos abiertos. |

| Espesor del Chapado (ENIG) | Ni: 3-6 µm, Au: 0.05-0.15 µm | Afecta la conductividad de la profundidad de penetración y la fiabilidad de las uniones de soldadura. | Medición por Fluorescencia de Rayos X (XRF). | Síndrome de "almohadilla negra" (uniones frágiles) o aumento de la pérdida de RF. |

| Densidad de Vías Térmicas | Paso de 0.3mm - 0.5mm bajo las almohadillas | Los FPGAs de alto rendimiento generan un calor significativo; se necesita una transferencia eficiente a los planos de tierra. | Simulación térmica; imágenes térmicas post-ensamblaje. | Estrangulamiento del procesador; apagado del sistema; fallo de componentes. |

| Absorción de Humedad | < 0.1% | El agua (Dk ~80) absorbida en el sustrato cambia el Dk efectivo del material. | Prueba de Olla a Presión (PCT) o análisis de ganancia de peso. | Deriva del rendimiento en entornos húmedos; delaminación durante el reflujo. |

| CTE (Eje Z) | < 50 ppm/°C | Previene grietas en barril en los orificios pasantes chapados durante el ciclo térmico. | TMA (Análisis Termomecánico). | Fallo de vía; circuitos abiertos intermitentes en condiciones automotrices adversas. |

| Factor de Grabado | ≥ 3:1 (Control de forma trapezoidal) | Las trazas rectangulares son ideales; las formas trapezoidales cambian el ancho efectivo y la impedancia. | Análisis de microsección. | Discontinuidades de impedancia; desajuste entre el modelo y el hardware. |

| Relación de Aspecto de Vía Ciega/Enterrada | 0.8:1 a 1:1 | Asegura un chapado fiable dentro del orificio de la vía. | Análisis de microsección. | Chapado incompleto; huecos en las vías; fallo eléctrico. |

Pasos de implementación

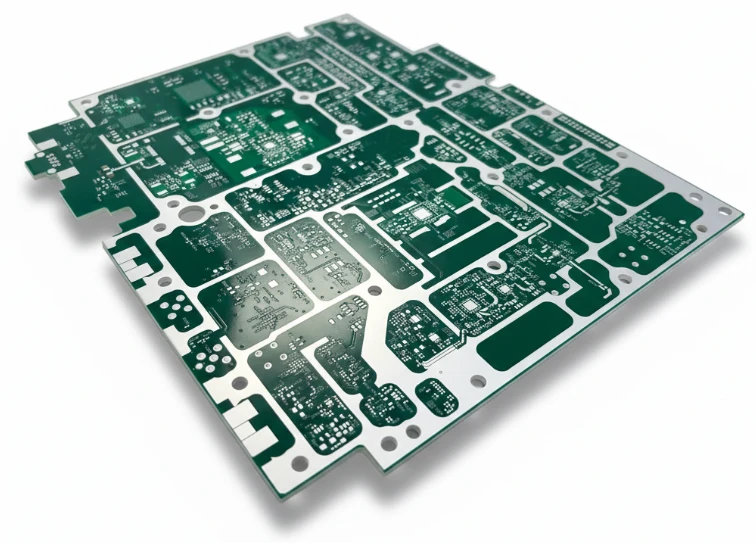

La construcción de un sistema de radar definido por software requiere un flujo de trabajo disciplinado que integre la física de RF con el diseño de lógica digital. APTPCB (Fábrica de PCB APTPCB) recomienda el siguiente enfoque paso a paso para garantizar la fabricabilidad y el rendimiento.

Paso 1: Arquitectura del Sistema y Definición de Frecuencia Defina las bandas de frecuencia de operación (p. ej., 24GHz para punto ciego, 77GHz para largo alcance). Determine el número de canales TX/RX necesarios para la resolución angular deseada.

- Parámetro Clave: Requisitos de ancho de banda (p. ej., barrido de 4GHz para alta resolución).

- Verificación de Aceptación: Diagrama de bloques confirmado con la disponibilidad de componentes.

Paso 2: Selección de Materiales y Diseño de Apilamiento Seleccione los materiales según la frecuencia y el costo. Para 77GHz, materiales como Rogers RO3003 son estándar para las capas de RF. Diseñe un apilamiento híbrido utilizando FR4 para las capas digitales/de potencia para reducir el costo.

- Parámetro Clave: Estabilidad de Dk vs. Frecuencia y Temperatura.

- Verificación de Aceptación: La simulación del apilamiento confirma que los objetivos de impedancia (50Ω/100Ω) son alcanzables con anchos de traza fabricables.

- Recurso: Consulte las propiedades del material RF Rogers para valores específicos de Dk.

Paso 3: Diseño de RF y Antena Enrute primero las líneas de transmisión de RF. Mantenga las líneas lo más cortas posible. Diseñe el arreglo de antenas (patch, slot o comb) directamente en la capa superior. Asegure que los recortes de tierra sean precisos.

- Parámetro Clave: Aislamiento entre TX y RX (> 40dB).

- Verificación de Aceptación: La simulación EM (HFSS/ADS) muestra una pérdida de retorno (S11 < -10dB) y un aislamiento aceptables.

Paso 4: Diseño Digital y de Alimentación Coloque el FPGA/DSP y los ADCs cerca del front-end de RF, pero separados por blindaje o anillos de guarda. Enrute las interfaces digitales de alta velocidad (DDR, PCIe) con igualación de longitud.

- Parámetro Clave: Impedancia de la Red de Distribución de Energía (PDN).

- Verificación de Aceptación: La simulación de Integridad de Señal (SI) cumple con los requisitos del diagrama de ojo.

Paso 5: Estrategia de Gestión Térmica Implemente vías térmicas debajo de los procesadores principales y los MMIC de RF. Si la densidad de potencia es alta, considere monedas de cobre incrustadas o PCBs con respaldo metálico.

- Parámetro Clave: Temperatura de unión (Tj) < 125°C (o máximo del componente).

- Verificación de Aceptación: La simulación térmica confirma que las rutas de disipación de calor son suficientes.

Paso 6: Revisión de Diseño para Fabricación (DFM) Verifique el espacio/traza mínimo, las relaciones de aspecto de las vías y las holguras de la máscara de soldadura según las capacidades del fabricante.

- Parámetro Clave: Espacio/traza mínimo (ej., 3/3 mil para estándar, más ajustado para HDI).

- Verificación de Aceptación: La revisión de las Directrices DFM pasa sin errores críticos.

Paso 7: Fabricación y Grabado Fabrique la PCB con un control estricto sobre el grabado para mantener la precisión del ancho de las pistas. Utilice perforación de profundidad controlada para las vías ciegas.

- Parámetro Clave: Tolerancia de grabado (±10%).

- Verificación de Aceptación: Cupones de prueba de impedancia medidos mediante TDR (Reflectometría en el Dominio del Tiempo).

Paso 8: Ensamblaje y Reflujo Ensamble los componentes utilizando un perfil compatible con la pila de materiales híbridos. Asegure la colocación precisa de los componentes BGA.

- Parámetro Clave: Temperatura máxima de reflujo y tiempo por encima del liquidus.

- Verificación de Aceptación: Inspección por rayos X de las uniones de soldadura BGA (vacíos < 25%).

Paso 9: Pruebas Funcionales y Calibración Encienda la placa y cargue el firmware. Realice la calibración inicial para corregir los desajustes de fase en el conjunto de antenas.

- Parámetro Clave: Nivel de ruido y rango dinámico.

- Verificación de Aceptación: El radar detecta un reflector de esquina a una distancia conocida con la RCS (Sección Transversal de Radar) correcta.

Modos de fallo y resolución de problemas

Incluso con un diseño robusto, pueden surgir problemas durante la integración del Radar Definido por Software. Esta sección describe los modos de fallo comunes y sus soluciones.

1. Síntoma: Objetivos Fantasma o Falsos Positivos

- Causas: Reflexiones de señal debido a desajuste de impedancia; interferencia multitrayecto del radomo o la carcasa; acoplamiento entre las líneas TX y RX.

- Comprobaciones: Verifique las mediciones de TDR para discontinuidades de impedancia. Compruebe el aislamiento entre canales. Inspeccione el material y la distancia del radomo.

- Solución: Ajustar las redes de adaptación. Añadir material absorbente de microondas a la carcasa. Mejorar el blindaje entre secciones.

- Prevención: Estricto cumplimiento de las reglas de control de impedancia y correcta implementación de los anillos de guarda.

2. Síntoma: Rango de Detección Reducido

- Causas: Alta pérdida de inserción en el material de la PCB; rugosidad superficial excesiva; absorción de humedad; malas uniones de soldadura en el MMIC.

- Verificaciones: Medir la pérdida de inserción en cupones de prueba. Inspeccionar la calidad del acabado superficial. Verificar la presencia de "black pad" en ENIG.

- Solución: Cambiar a material de menor pérdida (Df más bajo). Usar cobre HVLP. Volver a soldar o re-balling BGA si las uniones son sospechosas.

- Prevención: Usar el Calculador de Impedancia para verificar el presupuesto de pérdida durante el diseño.

3. Síntoma: Deriva de Frecuencia con la Temperatura

- Causas: Alto Coeficiente Térmico de la Constante Dieléctrica (TCDk) del material del sustrato; inestabilidad del oscilador.

- Verificaciones: Probar el sistema en una cámara térmica (-40°C a +85°C). Monitorear la frecuencia del LO (Oscilador Local).

- Solución: Implementar algoritmos de compensación por software. Cambiar a un material con TCDk < 50 ppm/°C.

- Prevención: Seleccionar materiales diseñados específicamente para entornos de radar automotriz (ej., Rogers RO3003).

4. Síntoma: Acoplamiento de Ruido Digital en el Espectro de RF

- Causas: Mala conexión a tierra; planos de alimentación compartidos entre analógico y digital; falta de costura de vías.

- Verificaciones: Análisis de espectro en busca de espurios en los armónicos del reloj. Revisar la pila de capas para detectar interrupciones en la ruta de retorno.

- Solución: Añadir blindajes. Mejorar la ubicación de los condensadores de desacoplo. Separar las masas analógicas y digitales (o usar una masa unificada sólida con una colocación cuidadosa).

- Prevención: Planificación y partición adecuadas del diseño de la PCB.

5. Síntoma: Delaminación durante el ensamblaje

- Causas: CTE (Coeficiente de Expansión Térmica) no coincidente entre materiales híbridos (FR4 vs. PTFE); humedad atrapada en la placa.

- Verificaciones: Inspección visual en busca de ampollas. Análisis de sección transversal.

- Solución: Hornear las placas antes del ensamblaje para eliminar la humedad. Ajustar las tasas de rampa del perfil de reflujo.

- Prevención: Utilizar materiales FR4 de alta Tg compatibles con el ciclo de laminación del material de RF.

6. Síntoma: Errores de fase en la formación de haces

- Causas: Desajuste de longitud de traza; variaciones de Dk en todo el panel; variaciones de grabado.

- Verificaciones: Medir el retardo de fase en VNA. Comprobar la consistencia del ancho de traza.

- Solución: Calibración por software (desplazamiento de fase).

- Prevención: Utilizar estilos de "vidrio extendido" o vidrio no tejido para minimizar las variaciones locales de Dk (Efecto de Tejido de Fibra).

Decisiones de diseño

Conectar los modos de fallo con las elecciones de ingeniería proactivas es vital. En el Radar Definido por Software, el hardware debe ser "transparente" para el software, lo que significa que no debe introducir variables desconocidas.

Procesamiento centralizado vs. en el borde Decidir dónde se realiza el procesamiento de la señal impacta significativamente el diseño de la PCB.

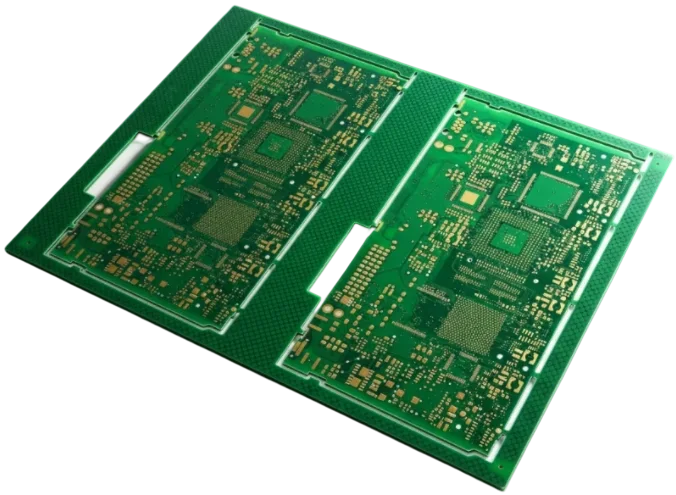

- Procesamiento en el Borde: El módulo de radar contiene el FPGA/DSP. Esto requiere una PCB HDI compleja, de alto número de capas y con gestión térmica avanzada, pero reduce el ancho de banda de datos al ordenador central.

- Procesamiento Centralizado: El módulo de radar envía datos brutos (a través de MIPI CSI-2 o LVDS) a una ECU central. La PCB del radar es más simple (principalmente RF + Transceptor), pero el enlace de datos requiere un conector de alta velocidad y la integridad del cable.

Estructura de la Matriz de Antenas (MIMO) Para lograr imágenes 4D (Alcance, Doppler, Azimut, Elevación), los diseñadores utilizan matrices MIMO.

- Matriz Virtual: Uso de matrices físicas dispersas para crear una apertura virtual más grande. Esto requiere un espaciado preciso (típicamente λ/2).

- Decisión: La tolerancia de fabricación de la PCB para la ubicación de las características se vuelve crítica aquí. Un error de 50 micras en la colocación de la antena puede degradar los niveles de supresión de lóbulos laterales.

Compromiso entre Costo del Material y Rendimiento

- PTFE Puro: Mejor rendimiento, mayor costo, difícil de procesar (blando).

- Hidrocarburo Relleno de Cerámica: Buen equilibrio, más fácil de procesar, Dk estable.

- Híbrido: El estándar de la industria para la producción en volumen rentable. La decisión implica seleccionar un preimpregnado que se adhiera bien tanto al núcleo de RF como al núcleo de FR4 sin delaminación.

Preguntas Frecuentes

P1: ¿Cuál es la principal diferencia entre el radar tradicional y el hardware de radar definido por software? El radar tradicional a menudo utiliza bloques de hardware fijos para el procesamiento de señales. El SDRadar se basa en ADCs de alta velocidad y FPGAs/DSPs para procesar formas de onda digitalmente, lo que requiere PCBs que soporten simultáneamente frecuencias extremadamente altas (RF) y datos digitales de alta velocidad.

Q2: ¿Qué materiales de PCB son los mejores para el radar definido por software de 77GHz? Se requieren materiales con una Constante Dieléctrica (Dk) y un Factor de Disipación (Df) extremadamente bajos. Las opciones comunes incluyen Rogers RO3003, RO4835 o Taconic TLY-5. Para la eficiencia de costos, estos se utilizan a menudo en una configuración de apilamiento híbrido con FR4 de alta Tg.

Q3: ¿Cómo maneja APTPCB la fabricación de apilamientos híbridos? APTPCB utiliza ciclos de laminación especializados para unir materiales disímiles (por ejemplo, PTFE y FR4) asegurando la adhesión sin dañar la capa de RF. También gestionamos los diferentes factores de escala de los materiales para garantizar la precisión del registro.

Q4: ¿Por qué es crítico el acabado superficial para las PCBs de radar de 77GHz? A 77GHz, la "profundidad de penetración" de la señal es muy superficial. Las superficies rugosas o los acabados con alta resistencia (como HASL) causan una pérdida de señal significativa. ENIG o Plata de Inmersión proporciona una superficie plana y conductora ideal para estas frecuencias.

Q5: ¿Puedo usar FR4 estándar para aplicaciones de radar de 24GHz? El FR4 estándar tiene un Df alto y un Dk inconsistente a 24GHz, lo que lleva a una alta pérdida y un rendimiento deficiente. Aunque existen algunas variantes de FR4 de alto rendimiento, se recomiendan encarecidamente los laminados especializados de alta frecuencia para la fiabilidad. P6: ¿Cuál es el tiempo de entrega para la fabricación de una PCB de radar definido por software? Los tiempos de entrega dependen de la disponibilidad de materiales. Los materiales estándar están en stock, pero los laminados de RF especializados pueden tener tiempos de entrega de 2 a 4 semanas. Una vez que se aseguran los materiales, la fabricación suele tardar de 5 a 10 días, dependiendo de la complejidad (HDI, vías ciegas).

P7: ¿Cómo verifican el control de impedancia en frecuencias de ondas milimétricas? Utilizamos TDR (Reflectometría en el Dominio del Tiempo) en cupones de prueba diseñados para coincidir con las trazas reales en la placa. Para 77GHz, también nos basamos en un análisis estricto de sección transversal para verificar la geometría de la traza y el espesor dieléctrico.

P8: ¿Cuáles son los desafíos específicos de DFM para las PCB de radar 4D? El radar 4D requiere matrices de antenas densas y un alto número de canales (MIMO). Los principales desafíos son el enrutamiento BGA de paso fino (0.4mm o menos), la tecnología via-in-pad y el mantenimiento de una planitud estricta (coplanaridad) para chips de sensor grandes.

P9: ¿Cómo afecta el "Efecto de Tejido de Fibra" a las PCB de radar? Si una traza de RF estrecha pasa directamente sobre un haz de vidrio en el laminado, percibe un Dk diferente que si pasa sobre el espacio de resina. Esto causa una desviación de fase. Recomendamos usar "vidrio extendido" o rotar el diseño 10 grados para promediar estos efectos.

P10: ¿Es necesario utilizar vías ciegas y enterradas? Para módulos SDRadar compactos, sí. Las vías ciegas y enterradas permiten el aislamiento de las tierras digitales y de RF y posibilitan el enrutamiento de interconexiones de alta densidad sin penetrar innecesariamente las capas de RF. P11: ¿Cómo garantiza APTPCB la fiabilidad térmica de la PCB? Implementamos incrustaciones de monedas de cobre, capas de cobre pesado y matrices optimizadas de vías térmicas. También realizamos pruebas de estrés térmico (IST o flotación de soldadura) para garantizar la fiabilidad de las vías bajo ciclos térmicos.

P12: ¿Qué datos debo proporcionar para una cotización? Por favor, proporcione los archivos Gerber, la lista de materiales (BOM, si se requiere ensamblaje) y un plano de fabricación detallado que especifique el tipo de material (o los requisitos de Dk/Df), la pila de capas, los requisitos de impedancia y el acabado superficial.

Páginas y herramientas relacionadas

Para ayudar aún más en su proceso de diseño, utilice estos recursos de APTPCB:

- Servicios de Fabricación de PCB: Explore nuestras capacidades para placas HDI y RF.

Glosario (términos clave)

| Término | Definición | Contexto en SDRadar |

|---|---|---|

| FMCW | Onda Continua Modulada en Frecuencia | La forma de onda más común utilizada en radares automotrices para medir el alcance y la velocidad. |

| MIMO | Múltiple Entrada Múltiple Salida | Uso de múltiples antenas TX y RX para crear una apertura virtual más grande para una mayor resolución angular. |

| Dk (εr) | Constante Dieléctrica | Una medida de la capacidad de un material para almacenar energía eléctrica; determina la velocidad de la señal y la impedancia. |

| Df (tan δ) | Factor de Disipación | Una medida de la pérdida de señal (energía disipada como calor) en el material dieléctrico. |

| Efecto Pelicular | Skin Effect | La tendencia de la corriente de alta frecuencia a fluir solo por la superficie exterior del conductor. |

| Ruido de Fase | Phase Noise | Fluctuaciones aleatorias en la fase de una forma de onda; crítico para detectar objetivos de movimiento lento. |

| Formación de Haz | Beamforming | Una técnica de procesamiento de señales utilizada para dirigir ondas de radio en una dirección específica mediante el uso de arreglos de antenas. |

| Chirp | Chirp | Una señal en la que la frecuencia aumenta (chirp ascendente) o disminuye (chirp descendente) con el tiempo. |

| Apilamiento Híbrido | Hybrid Stackup | Una configuración de capas de PCB que utiliza diferentes materiales (por ejemplo, PTFE y FR4) para optimizar el costo y el rendimiento. |

| SIW | Substrate Integrated Waveguide | Una estructura de guía de ondas sintetizada en una PCB utilizando filas de vías y planos metálicos. |

| RCS | Radar Cross Section | Una medida de cuán detectable es un objeto por radar. |

| HDI | High Density Interconnect | Tecnología de PCB que utiliza microvías, vías ciegas/enterradas y líneas finas para aumentar la densidad de componentes. |

Conclusión

El Radar Definido por Software está transformando el panorama de la tecnología de detección, pasando de hardware rígido a sistemas adaptables e inteligentes. Sin embargo, la flexibilidad del software depende completamente de la precisión del hardware subyacente. Una pequeña desviación en las propiedades del material de la PCB, un ligero error de grabado o una gestión térmica deficiente pueden comprometer los sofisticados algoritmos que impulsan el sistema. Para los ingenieros que desarrollan radares de imagen de 77GHz, 79GHz o 4D, la elección del socio de fabricación es tan crítica como el propio código. APTPCB combina un manejo avanzado de materiales, capacidades de grabado precisas y un riguroso control de calidad para entregar PCBs que cumplen con las exigentes especificaciones de los sistemas de radar modernos.

Ya sea que se encuentre en la fase de prototipado o listo para la producción en masa, asegúrese de que su base de hardware sea sólida.

¿Listo para construir su plataforma de radar definida por software? Solicite una cotización hoy o contacte a nuestro equipo de ingeniería para discutir sus requisitos de apilamiento y DFM.