La fabricación de PCB solares exige capacidades especializadas que aborden los desafíos únicos de la electrónica fotovoltaica: amplios rangos de voltaje de entrada, conversión de energía de alta eficiencia, exposición ambiental exterior y una vida útil operativa de más de 25 años que coincida con las garantías de los paneles solares. A diferencia de la electrónica de consumo con ciclos de vida de 3 a 5 años, la electrónica solar requiere una fiabilidad mejorada, resistencia a los ciclos de temperatura y protección contra la humedad, operando continuamente en condiciones exteriores adversas, desde el calor del desierto hasta el frío ártico.

En APTPCB, fabricamos PCB solares con especificaciones de fiabilidad mejoradas que soportan inversores fotovoltaicos, controladores de carga, sistemas de monitoreo y optimizadores de potencia. Nuestros procesos de fabricación avanzados implementan selecciones de materiales, acabados superficiales y controles de calidad que garantizan que la electrónica solar alcance una vida útil operativa de varias décadas.

Gestión de amplios rangos de voltaje en el diseño de PCB solares

La electrónica solar maneja voltajes de entrada que van desde sistemas de batería de 12VDC hasta inversores conectados a la red de más de 1000VDC, con sobretensiones transitorias por rayos o eventos de conmutación. Los diseños de PCB deben proporcionar distancias de fuga, distancias de aislamiento y aislamiento adecuados para prevenir fallas por arco o seguimiento, manteniendo al mismo tiempo dimensiones compactas para una producción rentable. En APTPCB, nuestra fabricación de PCB solares implementa reglas de diseño y controles de proceso que garantizan la seguridad eléctrica y la fiabilidad a largo plazo.

Requisitos clave de diseño para alta tensión

- Distancias de fuga y separación mejoradas: Reglas de diseño de PCB que mantienen un espaciado mínimo según las normas IEC 62109 y UL 1741, evitando arcos eléctricos entre trazas de alta tensión y componentes.

- Implementación de barreras de aislamiento: Apilamientos de PCB multicapa con capas de aislamiento dedicadas y colocación controlada de vías, logrando un aislamiento reforzado para aplicaciones críticas de seguridad.

- Selección de materiales de alta tensión: Uso de laminados FR4 de alta Tg o poliimida con clasificaciones CTI >400V, que previenen el seguimiento de carbono en entornos exteriores de alta humedad.

- Cobertura de máscara de soldadura: Mayor grosor y cobertura de la máscara de soldadura que protege las trazas de cobre de la exposición ambiental y mantiene la resistencia de aislamiento durante décadas.

- Pruebas de descarga parcial: Validación del proceso de fabricación mediante pruebas de corona y descarga parcial, asegurando que los diseños permanezcan estables bajo estrés continuo de alta tensión.

- Control de la contaminación superficial: Procesos de limpieza rigurosos que eliminan los residuos iónicos que podrían comprometer la resistencia de aislamiento en condiciones de humedad.

Fiabilidad eléctrica a largo plazo

Al implementar los estándares de fabricación IPC Clase 3 con mejoras específicas para energía solar, APTPCB entrega PCBs que mantienen una resistencia de aislamiento >100MΩ después de una exposición prolongada a la humedad y ciclos de temperatura. Nuestros procesos de calidad de PCB aseguran que la electrónica solar alcance la vida útil operativa de 25 años esperada en las instalaciones fotovoltaicas.

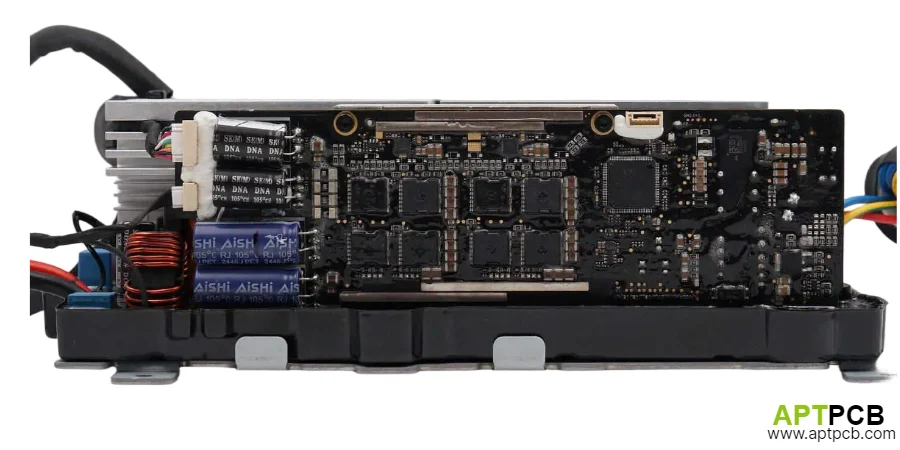

Implementación de la gestión térmica para la electrónica solar exterior

Los inversores solares y la electrónica de potencia experimentan ciclos térmicos extremos: operación diurna a plena potencia bajo la luz solar directa seguida de enfriamiento nocturno, con temperaturas ambiente que oscilan entre -40°C y +85°C según la ubicación geográfica. Un diseño térmico inadecuado provoca fallas prematuras, eficiencia degradada o apagados de seguridad que reducen la producción de energía del sistema.

APTPCB emplea estrategias avanzadas de gestión térmica que garantizan que la electrónica solar mantenga su rendimiento en condiciones ambientales extremas.

Técnicas clave de diseño térmico

- Distribución de potencia de cobre pesado: Utilización de PCB de cobre pesado con capas de cobre de 3-6 oz que disipan el calor de los semiconductores de potencia mientras manejan altas corrientes de CC sin una caída de voltaje excesiva.

- Integración de PCB de núcleo metálico: Implementación de tecnología de núcleo metálico para etapas de potencia de inversores, logrando una conductividad térmica superior y reduciendo las temperaturas de unión en carcasas compactas.

- Matrices de Vías Térmicas: Colocación densa de vías térmicas debajo de los componentes de potencia que conducen el calor a través de la PCB a disipadores de calor externos o superficies de montaje del chasis.

- Estabilidad Térmica del Material: Selección de laminados de PCB de alto Tg que mantienen la estabilidad dimensional y el rendimiento eléctrico durante ciclos térmicos repetitivos.

- Optimización del Peso del Cobre: Equilibrio del grosor del cobre para la capacidad de corriente y la dispersión térmica frente a los costos y las limitaciones de fabricación.

- Validación de la Simulación Térmica: Modelado térmico previo a la producción que identifica puntos calientes y optimiza la colocación de componentes antes de la inversión en herramientas.

Rendimiento fiable en todas las zonas climáticas

Mediante ingeniería térmica y procesos de fabricación validados, APTPCB permite que la electrónica solar mantenga una eficiencia superior al 98 % y temperaturas de funcionamiento seguras, desde instalaciones en el desierto hasta ubicaciones montañosas de gran altitud. Nuestra experiencia con aplicaciones de energía eléctrica garantiza que las PCB solares soporten condiciones ambientales extremas durante más de 25 años de vida útil.

Garantizar la protección del medio ambiente en la fabricación de PCB solares

La electrónica solar para exteriores se enfrenta a una exposición continua a la humedad, el polvo, la radiación UV y los ciclos de temperatura, lo que requiere una protección ambiental mejorada más allá de las especificaciones estándar de las PCB. Los procesos de fabricación deben implementar medidas de protección que prevengan la corrosión, el crecimiento de dendritas o la degradación del aislamiento que podrían causar fallas prematuras.

APTPCB aplica múltiples capas de protección y controles de proceso para asegurar que las PCB solares soporten entornos exteriores hostiles.

Métodos clave de protección ambiental

- Acabados superficiales mejorados: Implementación de ENIG o plata de inmersión que proporciona una resistencia superior a la corrosión en comparación con HASL en instalaciones costeras o tropicales de alta humedad.

- Preparación para el recubrimiento conformado: Diseños de PCB que permiten recubrimientos conformados protectores con espaciado y áreas de enmascaramiento adecuados para conectores y disipadores de calor.

- Validación de la resistencia a la humedad: Pruebas de humedad aceleradas según IEC 60068-2-78 que aseguran que las PCB mantengan el rendimiento eléctrico después de una exposición prolongada a la humedad.

- Materiales resistentes a los rayos UV: Formulaciones de máscara de soldadura que resisten la degradación UV, previniendo la decoloración o cambios en las propiedades mecánicas debido a la exposición a la luz solar.

- Prueba de niebla salina: Calificación de fabricación mediante exposición a niebla salina ASTM B117 que valida la resistencia a la corrosión para instalaciones costeras.

- Calificación por ciclos térmicos: Ciclos de temperatura extendidos según IEC 60068-2-14 que confirman la integridad mecánica y la estabilidad eléctrica en los rangos de temperatura operativa.

Décadas de fiabilidad en exteriores

Al combinar tratamientos superficiales protectores, selección de materiales y pruebas ambientales, APTPCB fabrica PCBs solares que sobreviven más de 25 años de exposición continua en exteriores. Nuestras capacidades de fabricación de PCB especiales respaldan los requisitos de fiabilidad mejorados de la electrónica fotovoltaica.

Apoyo a las certificaciones y estándares solares globales

La electrónica solar requiere el cumplimiento de las normas de seguridad (UL 1741, IEC 62109), las regulaciones de EMC (FCC Parte 15, EN 61000) y los requisitos de interconexión a la red que permiten instalaciones a nivel mundial. Los procesos de fabricación de PCB y la documentación deben respaldar los programas de certificación y mantener la consistencia de la producción.

APTPCB proporciona soporte de fabricación para programas de certificación solar con trazabilidad y controles de proceso.

Elementos clave de soporte a la certificación

- Cumplimiento de estándares de seguridad: Procesos de fabricación que siguen IPC-A-600 Clase 3 con reglas de espaciado mejoradas que respaldan las certificaciones de seguridad UL 1741 e IEC 62109.

- Declaraciones de materiales: Documentación completa de RoHS, REACH y minerales de conflicto que permite el acceso al mercado europeo y californiano.

- Documentación de Procesos: Documentos de fabricación completos e informes de inspección que respaldan los requisitos PPAP del cliente.

- Sistemas de Trazabilidad: Seguimiento de lotes que vincula las PCB terminadas con las materias primas, lo que permite la investigación de fallas y la demostración del cumplimiento normativo.

- Soporte de Diseño EMC: Guía de diseño y apilamiento de PCB que optimiza el cumplimiento de EMI, reduciendo las iteraciones de las pruebas de certificación.

- Pruebas de Calificación: Pruebas ambientales y eléctricas según los estándares IEC que proporcionan evidencia objetiva de la capacidad de fabricación.

Proceso de Certificación Simplificado

Gracias a la experiencia en la fabricación de electrónica para energías renovables y a una documentación completa, APTPCB acelera las certificaciones de productos solares. Nuestros sistemas de calidad permiten un éxito eficiente en la primera certificación, apoyando una rápida entrada al mercado.

Optimización de la Rentabilidad para la Producción Solar en Volumen

La electrónica solar compite en mercados sensibles a los costos donde los gastos de PCB impactan directamente la economía del sistema y la viabilidad del proyecto. La optimización de la fabricación debe reducir los costos sin comprometer la fiabilidad y la longevidad requeridas para una vida útil operativa de 25 años.

APTPCB implementa estrategias de optimización de costos que equilibran los requisitos de rendimiento con precios competitivos.

Enfoques Clave para la Optimización de Costos

- Design for Manufacturing: Diseño para la Fabricación (DFM): Revisión colaborativa de DFM que identifica oportunidades de reducción de costos mediante la estandarización de materiales y la optimización de procesos sin comprometer el rendimiento.

- Volume Production Efficiency: Eficiencia en la Producción en Volumen: Fabricación de PCB para producción en masa con utilización optimizada de paneles y procesos automatizados que reducen los costos por unidad a escala.

- Material Selection Balance: Equilibrio en la Selección de Materiales: Especificación de materiales apropiados que cumplan con los requisitos de fiabilidad sin sobrediseño – FR-4 estándar donde sea adecuado, High-Tg solo donde sea necesario.

- Stackup Optimization: Optimización del Apilamiento: Minimización del número de capas manteniendo el rendimiento eléctrico a través del modelado de impedancia y el análisis de integridad de la señal.

- Surface Finish Economics: Economía del Acabado Superficial: Equilibrio de los costos de acabado frente al rendimiento de ensamblaje y la fiabilidad a largo plazo, seleccionando tratamientos óptimos para aplicaciones específicas.

- Supply Chain Management: Gestión de la Cadena de Suministro: Abastecimiento estratégico de componentes y programas de inventario que reducen los costos de materiales y aseguran la continuidad del suministro para largas series de producción.

Producción Competitiva de Electrónica Solar

Al combinar la eficiencia de fabricación con las capacidades de PCB de entrega rápida para prototipos y producción en masa para pedidos de volumen, APTPCB permite a los fabricantes de electrónica solar lograr precios competitivos en el mercado manteniendo la calidad y fiabilidad esenciales para las aplicaciones fotovoltaicas.

Ofreciendo Soporte Integral de Fabricación

Los proyectos de PCB solares requieren más que la mera fabricación de placas: los programas exitosos exigen experiencia técnica, comunicación receptiva y entrega confiable que respalde el desarrollo del producto hasta la producción en volumen. Los socios de fabricación deben proporcionar colaboración de ingeniería y estabilidad en la cadena de suministro.

APTPCB ofrece soporte de fabricación completo para programas de electrónica solar.

Capacidades Clave de Soporte de Fabricación

- Colaboración de Ingeniería: Equipo técnico que proporciona consultoría de diseño, recomendaciones de materiales y orientación para la optimización de procesos durante todo el desarrollo.

- Del Prototipo a la Producción: Transición fluida desde el prototipado en pequeños lotes NPI hasta la fabricación en volumen, manteniendo una calidad y procesos consistentes.

- Estabilidad de la Cadena de Suministro: Estrategias de abastecimiento de materiales y gestión de inventario que garantizan la entrega a tiempo para los lanzamientos de productos y la producción continua.

- Garantía de Calidad: Protocolos completos de inspección y prueba con documentación detallada que respalda los requisitos de calidad del cliente.

- Comunicación Receptiva: Gestión de proyectos dedicada y soporte técnico que aborda preguntas y problemas con prontitud durante toda la fabricación.

- Mejora Continua: Optimización continua de procesos y adopción de tecnología que mantiene capacidades de fabricación competitivas.

Asociación fiable para la fabricación solar

A través de un soporte de fabricación integral y experiencia técnica, APTPCB permite a los fabricantes de electrónica solar centrarse en la innovación de productos, mientras nosotros entregamos PCBs fiables y rentables, apoyando un despliegue exitoso en el mercado y un crecimiento empresarial a largo plazo.