La revolución de la energía solar exige capacidades especializadas de fabricación de PCB que puedan soportar condiciones ambientales extremas manteniendo una eficiencia óptima de conversión de energía. Como fabricante líder de PCB solares, las modernas instalaciones de fabricación deben equilibrar el aislamiento de alto voltaje, la gestión térmica y la fiabilidad a largo plazo para apoyar la creciente industria fotovoltaica. Desde instalaciones residenciales en tejados hasta parques solares a escala de servicios públicos, el rendimiento de los sistemas solares depende críticamente de la calidad y el diseño de sus placas de circuito.

La fabricación de PCB solares representa una intersección única de electrónica de potencia, durabilidad ambiental y optimización de costos. Estas placas deben manejar todo, desde el procesamiento de señales de milivatios hasta la conversión de energía de kilovatios, a menudo dentro del mismo sistema. La complejidad aumenta al considerar que las instalaciones solares suelen operar durante más de 25 años en entornos exteriores hostiles, enfrentando temperaturas extremas, humedad, exposición a los rayos UV y estrés eléctrico que destruirían la electrónica convencional.

Navegación del menú

- Fabricación de PCB de control y potencia para inversores solares

- Ensamblaje de PCB de microinversores para generación distribuida

- Tecnologías de fabricación de PCB para controladores MPPT

- Soluciones de ensamblaje de PCB para controladores de carga solar

- Fabricación y seguridad de PCB para combinadores de CC fotovoltaicos

- Aplicaciones de fabricación de PCB para controladores LED solares

- Garantía de calidad y pruebas ambientales

Fabricación de PCB de control y potencia para inversores solares

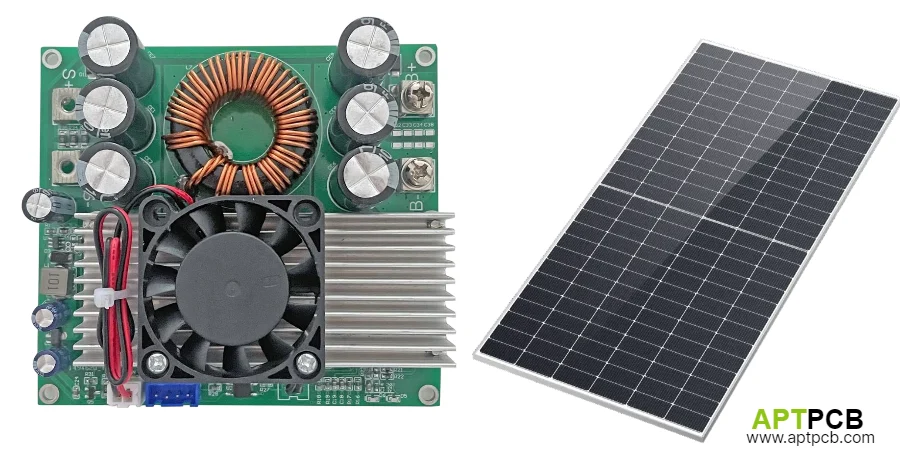

Los inversores solares representan el corazón de cualquier sistema fotovoltaico, convirtiendo la energía de CC de los paneles solares en energía de CA compatible con la red. La complejidad de los inversores modernos requiere dos tipos distintos de PCB: placas de control para la inteligencia y placas de potencia para la conversión de energía.

Capacidades del fabricante de PCB de control para inversores solares

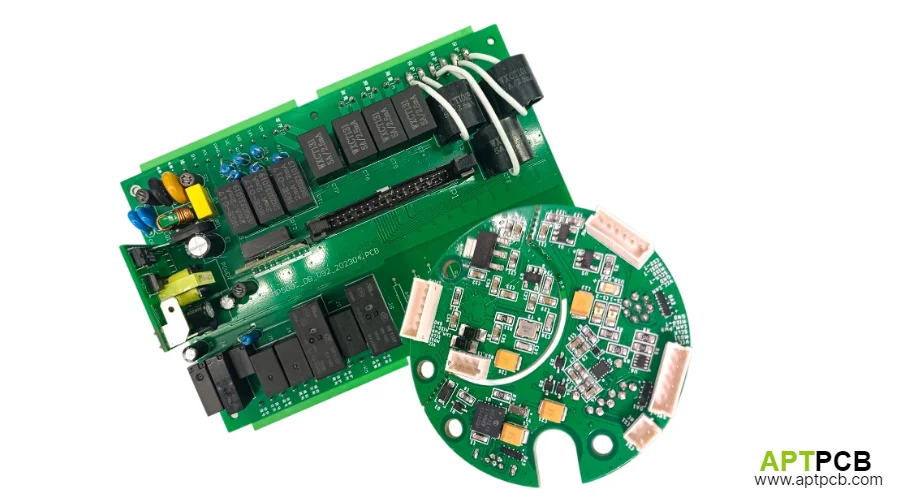

Las PCB de control en los inversores solares manejan algoritmos complejos para el seguimiento del punto de máxima potencia, la sincronización de la red, la protección anti-isla y las interfaces de comunicación. Estas placas suelen presentar interconexiones de alta densidad, apilamientos multicapa con impedancia controlada e integración de DSP o microcontroladores que ejecutan algoritmos de control sofisticados.

Los requisitos de fabricación incluyen:

- Tecnología HDI para la colocación densa de componentes y BGAs de paso fino

- Pistas de impedancia controlada para buses de comunicación de alta velocidad

- Consideraciones de blindaje EMI para prevenir interferencias con los circuitos de potencia

- Compatibilidad del recubrimiento conforme para protección ambiental

- Estándares IPC Clase 3 para aplicaciones de alta fiabilidad

Especificaciones del fabricante de PCB de potencia para inversores solares

Las PCB de potencia en inversores solares deben manejar altas corrientes y voltajes manteniendo la eficiencia. Estas placas cuentan con capas de cobre pesadas (4-10 oz), materiales especializados de alta temperatura y estructuras avanzadas de gestión térmica.

Aspectos críticos de fabricación:

- Procesamiento de cobre pesado para la capacidad de transporte de corriente

- Espaciado amplio de trazas y holguras para aislamiento de alta tensión

- Vías térmicas y vertidos de cobre para disipación de calor

- Máscara de soldadura especializada para aplicaciones de alta tensión

- Sustratos de núcleo metálico o IMS para un rendimiento térmico mejorado

La integración entre las placas de control y de potencia requiere una atención cuidadosa al aislamiento de la señal, la gestión de EMI y las zonas térmicas para garantizar un funcionamiento fiable en todo el rango de potencia del inversor.

Ensamblaje de PCB de microinversores para generación distribuida

El ensamblaje de PCB de microinversores representa un cambio de paradigma en la arquitectura de los sistemas solares, colocando la conversión de energía en cada panel solar en lugar de centralizarla. Este enfoque distribuido mejora la eficiencia del sistema, simplifica la instalación y mejora las capacidades de monitoreo, pero impone demandas extremas en la miniaturización y fiabilidad de las PCB.

Desafíos de diseño en la fabricación de microinversores

Los microinversores deben integrar capacidades completas de conversión DC-AC, seguimiento MPPT, monitoreo y comunicación en una carcasa compacta que se monta directamente detrás de los paneles solares. El ensamblaje de la PCB debe soportar:

- Ciclos de temperatura de -40°C a +85°C ambiente

- Alta humedad y ciclos de condensación

- Operación continua a temperaturas elevadas

- Vida útil de 25 años con degradación mínima

Técnicas de ensamblaje avanzadas para microinversores

La fabricación de PCBs para microinversores requiere procesos de ensamblaje especializados:

- Soldadura selectiva para componentes de orificio pasante de alta potencia

- Aplicación de underfill para componentes flip-chip y BGA

- Encapsulado y sellado para protección ambiental

- Inspección óptica automatizada en múltiples etapas

- Pruebas en circuito y funcionales bajo estrés térmico

La precisión en la colocación de componentes se vuelve crítica al tratar con circuitos de conmutación de alta frecuencia en espacios confinados. Los sistemas avanzados de pick-and-place con alineación por visión garantizan un posicionamiento preciso de semiconductores de potencia, transformadores y componentes pasivos.

Tecnologías de fabricación de PCB para controladores MPPT

El seguimiento del punto de máxima potencia (MPPT) representa la inteligencia detrás de la recolección eficiente de energía solar. Como fabricante de PCB para controladores MPPT, el enfoque se extiende más allá de la conversión básica de CC-CC para incluir algoritmos sofisticados que optimizan continuamente la extracción de energía bajo condiciones variables de irradiancia y temperatura.

Complejidad del circuito en los controladores MPPT

Los controladores MPPT incorporan múltiples etapas de conversión de potencia, circuitos de medición y algoritmos de control:

- Convertidores Buck-boost con rectificación síncrona

- ADCs de alta resolución para monitoreo de voltaje y corriente

- Circuitos de compensación de temperatura

- Interfaces de comunicación (RS485, CAN, Ethernet)

- Circuitos de protección para sobretensión, sobrecorriente y polaridad inversa

Requisitos de fabricación para PCBs MPPT

El proceso de fabricación debe adaptarse a:

- Diseño de señal mixta con una cuidadosa separación analógica-digital

- Rutas de alta corriente que requieren 2-4 oz de cobre

- Colocación de componentes de precisión para resistencias de detección de corriente

- Características de gestión térmica que incluyen almohadillas térmicas y disipadores de calor

- Aplicación de recubrimiento conformado sin afectar la disipación de calor

El control de calidad para los controladores MPPT incluye pruebas paramétricas de la eficiencia de conversión en todo el rango de voltaje y corriente de entrada, asegurando que los algoritmos de seguimiento funcionen correctamente en condiciones dinámicas.

Soluciones de ensamblaje de PCB para controladores de carga solar

El ensamblaje de PCB del controlador de carga solar sirve a los sistemas solares autónomos e híbridos, gestionando la carga de la batería y protegiendo contra la sobrecarga, la descarga profunda y el flujo de corriente inverso. Estos controladores van desde diseños PWM simples hasta sofisticados sistemas de carga multietapa con funciones de acondicionamiento de la batería.

Fabricación de controladores de carga PWM vs MPPT

Los enfoques de fabricación difieren significativamente entre los controladores de carga PWM y MPPT:

Controladores PWM:

- Diseños de PCB más simples de 2-4 capas

- Enfoque en elementos de conmutación robustos

- BOM y ensamblaje optimizados en costos

- Circuitos básicos de protección e indicación

Controladores de carga MPPT:

- Apilamientos complejos de 6-8 capas

- Topologías avanzadas de conversión de energía

- Circuitos de medición analógicos de precisión

- Gestión térmica sofisticada

Consideraciones de ensamblaje para controladores de carga

Los requisitos clave de ensamblaje incluyen:

- Terminales de alta resistencia para conexiones de batería y panel

- Recubrimiento conforme robusto para protección contra la humedad

- Fijación de disipador de calor con materiales de interfaz térmica

- Integración de pantalla LCD/LED para interfaces de usuario

- Compatibilidad con carcasa resistente a la intemperie

Los protocolos de prueba deben verificar los algoritmos de carga, los umbrales de protección y la compensación de temperatura en todo el rango de operación.

Fabricación y seguridad de PCB para combinadores de CC fotovoltaicos

La fabricación de PCB para combinadores de CC fotovoltaicos aborda la unión crítica donde múltiples cadenas solares se conectan antes de alimentar a los inversores. Estas placas deben manejar altas tensiones de CC (hasta 1500 V) al tiempo que proporcionan protección contra sobrecorriente, monitoreo y detección de fallas de arco.

Consideraciones de diseño de alta tensión

Las PCB de los combinadores enfrentan desafíos únicos:

- Distancias de fuga y de aislamiento según las normas IEC

- Materiales resistentes al arco y recubrimientos conformes

- Integración de protección contra sobretensiones (SPD Tipo 1/Tipo 2)

- Monitoreo de corriente para cada entrada de cadena

- Cumplimiento del apagado rápido para los códigos de seguridad

Procesos de fabricación para placas combinadoras

Requisitos de fabricación especializados:

- Amplio espaciado de trazas y enrutamiento con ranuras para aislamiento

- Capacidades de prueba de alta tensión (prueba de rigidez dieléctrica (hipot), descarga parcial)

- Ensamblaje especializado de dispositivos de protección contra sobretensiones

- Recubrimiento conforme con alta rigidez dieléctrica

- Pruebas de envejecimiento (burn-in) bajo estrés de voltaje

El control de calidad debe verificar la resistencia de aislamiento, la tensión de resistencia dieléctrica y la sensibilidad de detección de fallas de arco para garantizar el cumplimiento de la seguridad.

Aplicaciones de fabricación de PCB para controladores LED solares

Las capacidades de los fabricantes de PCB para controladores LED solares extienden la energía solar a las aplicaciones de iluminación, combinando la carga fotovoltaica con circuitos de control LED eficientes. Estos productos van desde simples luces de jardín hasta sofisticados sistemas de alumbrado público con monitoreo remoto.

Integración de la carga solar y el control de LED

Los controladores LED solares deben gestionar eficientemente:

- Carga MPPT o PWM desde paneles solares

- Gestión de la batería para el almacenamiento de energía

- Control de LED de corriente constante con regulación de intensidad

- Funciones de detección y temporización del anochecer al amanecer

- Comunicación inalámbrica para aplicaciones de ciudades inteligentes

Desafíos de fabricación en sistemas LED solares

Las consideraciones de producción incluyen:

- Ensamblaje resistente a la intemperie para instalación exterior

- Gestión térmica para la disipación de calor de los LED

- Cumplimiento de EMC para despliegue residencial/urbano

- Optimización de costos para mercados competitivos

- Diseño modular para varias potencias nominales

Los procesos de ensamblaje deben garantizar una fiabilidad a largo plazo a pesar de los ciclos térmicos, la exposición a la humedad y la degradación UV, comunes en aplicaciones de iluminación exterior.

Garantía de calidad y pruebas ambientales

La fabricación de PCB solares exige protocolos rigurosos de garantía de calidad que van más allá de las pruebas electrónicas estándar. La expectativa de vida útil de 25 años requiere una validación exhaustiva tanto de los materiales como de los procesos de ensamblaje.

Protocolos de pruebas de estrés ambiental

Las pruebas críticas incluyen:

- Ciclos térmicos (de -40°C a +85°C, más de 1000 ciclos)

- Pruebas de calor húmedo (85°C/85% HR, 1000 horas)

- Pruebas de exposición a rayos UV para componentes exteriores

- Pruebas de niebla salina para instalaciones costeras

- Pruebas de vibración y choque mecánico

Pruebas de vida acelerada y fiabilidad

La validación de la fiabilidad abarca:

- Pruebas HALT/HASS para identificar modos de fallo

- Ciclos de potencia bajo condiciones de carga máxima

- Monitorización de la resistencia de aislamiento durante el estrés

- Fiabilidad de las uniones de soldadura mediante seccionamiento

- Análisis de la degradación de componentes

El control estadístico de procesos y la monitorización continua garantizan una calidad constante en todas las series de producción, con trazabilidad desde las materias primas hasta el ensamblaje final.

Preguntas frecuentes (FAQ)

¿Qué certificaciones se requieren para la fabricación de PCB solares?

Los fabricantes de PCB solares suelen necesitar ISO 9001 para la gestión de calidad, la certificación UL para el cumplimiento de la seguridad y los estándares IPC para los procesos de fabricación. Pueden ser necesarias certificaciones adicionales como TUV para componentes fotovoltaicos en mercados específicos.

¿Cómo mejoran las PCB de cobre pesado el rendimiento de los inversores solares?

Las PCB de cobre pesado (4-10 oz) reducen las pérdidas resistivas, mejoran la capacidad de transporte de corriente y aumentan la disipación térmica. Esto se traduce en una mayor eficiencia, una mejor gestión térmica y una mayor fiabilidad en inversores solares de alta potencia.

¿Qué hace que el ensamblaje de PCB de microinversores sea más desafiante que el de inversores de cadena?

Los microinversores requieren una miniaturización extrema manteniendo una alta densidad de potencia, una gestión térmica superior en espacios confinados y una protección ambiental mejorada para el montaje directo en el panel. El proceso de ensamblaje debe lograr una fiabilidad de grado automotriz en un mercado sensible a los costos. ¿Por qué el recubrimiento conformado es fundamental para las PCB solares?

El recubrimiento conformado protege contra la humedad, el polvo y los contaminantes químicos, al tiempo que proporciona aislamiento adicional para los circuitos de alta tensión. En aplicaciones solares, previene la corrosión, reduce el riesgo de fallas por arco y prolonga la vida útil en entornos exteriores hostiles.

Conclusión

La fabricación de PCB solares representa una tecnología habilitadora fundamental para la transición energética renovable. Desde las sofisticadas capacidades de los fabricantes de PCB de control de inversores solares hasta el robusto ensamblaje de PCB de controladores de carga solar, cada aplicación exige experiencia especializada en materiales, procesos y pruebas. El éxito requiere no solo capacidad de fabricación, sino también una profunda comprensión de los requisitos de los sistemas solares, los desafíos ambientales y las expectativas de fiabilidad a largo plazo.

A medida que la industria solar continúa evolucionando hacia mayores eficiencias y menores costos, los fabricantes de PCB deben innovar en materiales, procesos y enfoques de diseño. La integración de técnicas de fabricación avanzadas con una garantía de calidad integral asegura que los sistemas electrónicos solares cumplan con su vida útil prometida de 25 años, manteniendo el rendimiento en los entornos más hostiles del mundo.