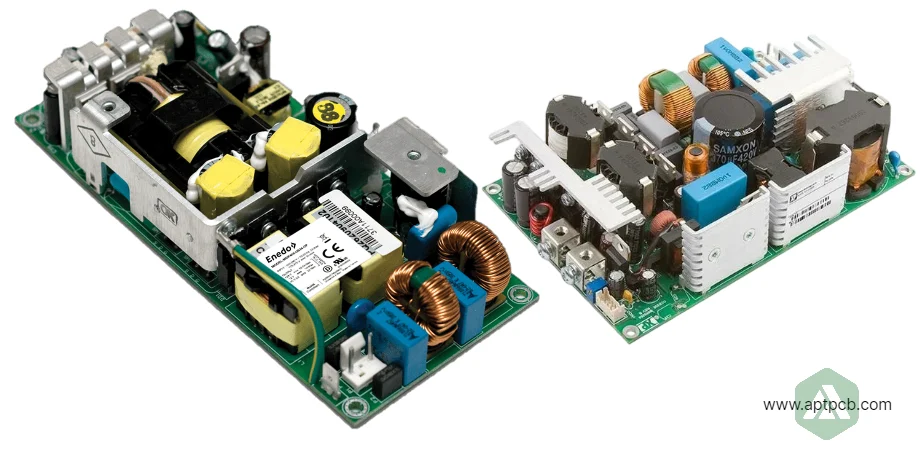

Los ensamblajes de fuentes de alimentación conmutadas (SMPS) convierten el voltaje de la red de CA en salidas de CC reguladas con una eficiencia del 85-95% en informática, telecomunicaciones, automatización industrial, equipos médicos y electrónica de consumo, requiriendo un funcionamiento fiable durante más de 50.000-100.000 horas, soportando infraestructuras críticas, sistemas de seguridad vital y productos de consumo cotidianos con características de protección integrales, compatibilidad electromagnética que cumple con los estándares internacionales y certificaciones de seguridad que permiten el acceso al mercado global.

En APTPCB, ofrecemos servicios especializados de ensamblaje de fuentes de alimentación conmutadas que implementan topologías de convertidores flyback, forward, de medio puente y resonantes en rangos de potencia desde cargadores de teléfono de 5W hasta fuentes industriales de 3kW. Nuestras capacidades de ensamblaje llave en mano incluyen el aprovisionamiento de componentes, el ensamblaje de PCB, las pruebas funcionales y la validación de cumplimiento, lo que respalda el rápido desarrollo de productos y la fabricación en volumen.

Gestión de EMI y emisiones conducidas

Las fuentes de alimentación conmutadas generan interferencias electromagnéticas debido a la conmutación de alta velocidad (50-200kHz), lo que requiere un filtrado exhaustivo para cumplir con los límites de emisiones conducidas (EN 55022 Clase A/B, FCC Parte 15 Clase A/B) medidos entre 150kHz y 30MHz en las líneas de entrada de CA. Un filtrado inadecuado provoca fallos en las pruebas de cumplimiento que requieren un rediseño costoso, interferencias con equipos adyacentes en las instalaciones o fallos en campo debido a mal funcionamiento de los circuitos de control inducidos por EMI.

En APTPCB, nuestros servicios de ensamblaje integran un filtrado EMI validado, asegurando el éxito de la conformidad en el primer intento.

Técnicas clave de gestión de EMI

Implementación del filtro de entrada

- Estrangulador de modo común (CM) que utiliza núcleos de ferrita de alta permeabilidad con valores de inductancia validados por pruebas de calidad (típicamente 1-10mH por bobinado) que atenúan las corrientes de ruido de alta frecuencia que fluyen a través de las líneas de alimentación y retorno

- Inductores de modo diferencial (DM) que filtran el ruido asimétrico entre línea y neutro utilizando una construcción de núcleo de polvo o ferrita con entrehierro

- Condensadores X (típicamente condensadores de película de 0,1-1μF, clasificados para tensión de línea) que conectan línea-neutro, proporcionando filtrado DM y limitando la corriente de irrupción durante el encendido

- Condensadores Y (típicamente condensadores cerámicos de 1-10nF, clasificados para >250VAC) que conectan línea/neutro a tierra, proporcionando filtrado CM y limitando la corriente de fuga por debajo de los límites de seguridad (típicamente <0,25mA para equipos de Clase I, <0,1mA para equipos de Clase II)

- Filtrado multietapa utilizando configuraciones π o T, logrando una atenuación >40dB en la frecuencia de conmutación y armónicos

- Colocación de componentes con validación mediante pruebas funcionales, manteniendo la integridad del filtro y evitando rutas de derivación parásitas que degradan el rendimiento

Optimización del diseño de PCB

- Conexión a tierra del filtro de entrada utilizando una conexión a tierra en estrella de un solo punto, minimizando el acoplamiento de bucle de tierra entre las etapas del filtro

- Colocación de condensadores de alta frecuencia cerca de las fuentes de ruido, proporcionando un bypass local antes de la propagación a las líneas de entrada

- Enrutamiento de trazas que minimiza las áreas de bucle entre los nodos de conmutación y los componentes del filtro, reduciendo el acoplamiento del campo magnético

- Segmentación del plano de tierra que separa las secciones de conmutación ruidosas de los circuitos de control sensibles, utilizando la tierra del chasis como barrera

- Integración de blindaje cuando sea necesario, utilizando barreras de cobre conectadas a tierra o blindajes metálicos sobre las secciones de conmutación

- Validación del diseño a través de revisiones de diseño del sistema de calidad, asegurando que se sigan las mejores prácticas de EMI

Selección y caracterización de componentes

- Selección de choques de modo común que equilibran la inductancia, la corriente de saturación y la capacitancia parásita que afectan el rendimiento de alta frecuencia

- Especificación de condensadores de película que priorizan baja ESR y ESL, manteniendo la efectividad del filtrado a altas frecuencias

- Integración de perlas de ferrita en las señales de control y circuitos auxiliares, previniendo el acoplamiento de alta frecuencia

- Reducción de la potencia nominal adecuada de los componentes, asegurando un funcionamiento fiable a pesar de las tensiones, corrientes y esfuerzos de temperatura

- Cualificación de proveedores que valida la consistencia del rendimiento de los componentes en todos los lotes de producción

- Control de calidad de entrada que examina los componentes EMI críticos para verificar las especificaciones y prevenir la falsificación

Control de Emisiones Radiadas

- Selección de la frecuencia de conmutación evitando bandas problemáticas cuando sea posible (por ejemplo, radiodifusión AM 0,5-1,6 MHz)

- Modulación de frecuencia de espectro ensanchado que aleatoriza el contenido espectral, reduciendo las amplitudes pico en 10-15 dB

- Diseño de la carcasa de blindaje utilizando carcasas metálicas correctamente selladas con conexiones de E/S filtradas

- Gestión de cables utilizando cables blindados, perlas de ferrita o un enrutamiento adecuado de pares trenzados que minimiza los efectos de antena

- Conexión a tierra de PCB a carcasa utilizando múltiples conexiones de baja impedancia que mantienen la integridad de la barrera electromagnética

- Pruebas de precumplimiento durante el desarrollo utilizando sondas de campo cercano y antenas que identifican áreas problemáticas antes de las pruebas formales

Pruebas y Validación de Cumplimiento

- Pruebas de emisiones conducidas según CISPR 22 / EN 55022 utilizando una red de estabilización de impedancia de línea (LISN) y receptores calibrados

- Pruebas de emisiones radiadas en cámaras semianecoicas midiendo la intensidad de campo a distancias de 3m o 10m

- Pruebas de inmunidad que validan que el funcionamiento continúa a pesar de ESD, transitorios rápidos, sobretensiones e interferencias de RF

- Cumplimiento de estándares internacionales que respaldan los mercados globales, incluidos CE (Europa), FCC (EE. UU.), CCC (China), VCCI (Japón)

- Generación de informes de prueba y preparación de expedientes técnicos para respaldar las presentaciones regulatorias y las auditorías de clientes

- Monitoreo continuo del cumplimiento para garantizar que los cambios de diseño o las sustituciones de componentes mantengan la conformidad

Ensamblaje compatible con EMC

Mediante un filtrado EMI integral, diseños de PCB validados y procedimientos de prueba de cumplimiento probados coordinados a través de nuestros sistemas de gestión de calidad, APTPCB ofrece ensamblajes de fuentes de alimentación conmutadas que logran el cumplimiento normativo en el primer intento, lo que respalda una rápida introducción en el mercado y ventas globales.

Implementación de aislamiento y protección de seguridad

Las normas de seguridad (UL 60950, IEC 62368, IEC 61010, UL 2601 medical) exigen un aislamiento reforzado o doble entre la red de CA y las salidas accesibles al usuario, lo que previene riesgos de descarga eléctrica a pesar de las condiciones de falla única. La implementación requiere distancias de fuga y separación adecuadas en las PCB, una construcción adecuada del transformador, una conexión a tierra de protección y circuitos de protección completos que detecten las condiciones de falla y activen un apagado seguro para prevenir riesgos de incendio, descarga o daños al equipo.

APTPCB implementa características de seguridad validadas que garantizan el cumplimiento de los estándares de seguridad internacionales.

Requisitos clave de implementación de seguridad

Diseño de barrera de aislamiento

- Distancia de fuga (trayectoria superficial entre conductores) que cumple las normas basadas en la tensión de trabajo, el grado de contaminación y el grupo de materiales (típicamente 6-8 mm para aislamiento reforzado a 250 VCA)

- Distancia de aislamiento en aire (espacio de aire entre conductores) que previene el flameo durante sobretensiones transitorias (típicamente 4-6 mm para aislamiento reforzado)

- Selección de material de PCB utilizando un CTI (índice comparativo de seguimiento) ≥175 para entornos con grado de contaminación 2, previniendo el seguimiento de carbono bajo contaminación

- Enrutamiento de ranura de aislamiento que corta el material de PCB entre el primario y el secundario, eliminando posibles trayectorias conductoras

- Asignación de capas en PCBs multicapa manteniendo el aislamiento a través del material del núcleo con una rigidez dieléctrica adecuada

- Prototipado de ensamblaje NPI que valida el diseño de aislamiento antes del compromiso de producción

Construcción de seguridad del transformador

- Aislamiento de cables utilizando cable de triple aislamiento, secciones de bobina separadas o capas de cinta aislante para lograr la rigidez dieléctrica requerida

- Espaciado primario-secundario manteniendo una distancia adecuada que previene la ruptura del aislamiento

- Aislamiento núcleo-devanado utilizando barreras de bobina o láminas aislantes

- Disposición de los devanados minimizando la capacitancia entre devanados, reduciendo el ruido de modo común mientras se mantiene la seguridad

- Prueba Hipot aplicando 2 veces la tensión de trabajo + 1000 V durante 60 segundos, validando la rigidez dieléctrica

- Pruebas de descarga parcial para detectar corona o fallas incipientes de aislamiento en transformadores de alta tensión

Integración de circuitos de protección

- Protección contra sobretensión de entrada utilizando varistores (MOVs) para suprimir transitorios de rayos o eventos de conmutación

- Selección del fusible de entrada coordinada con los disyuntores aguas arriba y las clasificaciones de los componentes aguas abajo

- Protección contra sobretensión de salida (OVP) utilizando SCR de tipo "crowbar" o apagado del circuito de control para evitar que la salida exceda los límites de seguridad

- Protección contra sobrecorriente (OCP) utilizando detección de corriente y limitación de "foldback" para prevenir daños térmicos durante la sobrecarga

- Protección contra cortocircuitos (SCP) que limita inmediatamente la corriente o apaga el sistema durante cortocircuitos de salida

- Protección contra sobretemperatura (OTP) que monitorea las temperaturas del disipador de calor o de los componentes, activando el apagado antes de que ocurra un daño térmico

Tierra de protección y puesta a tierra

- Equipo de Clase I que utiliza una conexión a tierra de protección para unir las partes metálicas expuestas a tierra

- Puesta a tierra del condensador Y que conecta el filtro EMI a la tierra de protección o al chasis, proporcionando una ruta para el ruido mientras limita la corriente de fuga

- Diseño de la trayectoria de la corriente de falla que asegura un dimensionamiento adecuado de los conductores y las conexiones para manejar las corrientes de falla

- Prevención de bucles de tierra utilizando una topología de puesta a tierra en estrella adecuada para evitar corrientes circulantes

- Medición de la corriente de contacto que valida que la corriente de fuga permanece dentro de los límites de seguridad en condiciones normales y de falla

- Pruebas de producción en masa que incluyen comprobaciones de continuidad verificando las conexiones de tierra de protección en cada unidad

Integración de la corrección del factor de potencia

Los circuitos de corrección del factor de potencia (PFC) dan forma a las formas de onda de la corriente de entrada, logrando un factor de potencia >0,9 y una distorsión armónica total (THD) <10%, cumpliendo los límites de corriente armónica EN 61000-3-2 obligatorios para equipos >75W en los mercados europeos y cada vez más adoptados a nivel mundial. La implementación de PFC mejora la calidad de la energía de la red, permite una mayor carga de potencia en los circuitos y, a menudo, mejora la eficiencia y el tiempo de mantenimiento, proporcionando beneficios de diseño más allá del cumplimiento normativo.

APTPCB ensambla fuentes de alimentación con etapas PFC integradas que cumplen con los estándares globales de eficiencia y armónicos.

Implementación clave del PFC

Topología PFC activa

- Convertidor PFC Boost que opera en modo de conducción continua o crítica regulando la tensión del bus de CC (típicamente 380-400VCC) mientras da forma a la corriente de entrada

- Implementación de CI de control (Texas Instruments UCC28070, ON Semi NCP1654) que proporciona control en modo de corriente promedio logrando un PF >0,95

- PFC entrelazado que utiliza múltiples fases reduciendo el rizado de corriente de entrada y la EMI mientras distribuye las cargas térmicas

- Control PFC digital que permite el funcionamiento adaptativo, el diagnóstico y la optimización de la eficiencia en todos los rangos de carga

- Limitación de la corriente de irrupción utilizando termistores NTC, circuitos activos o bypass de relé para prevenir una corriente de sobretensión excesiva durante el arranque

- Suministro de componentes gestionando MOSFETs PFC, diodos e inductores que requieren clasificaciones de alto voltaje y capacidad térmica

Diseño del inductor PFC

- Selección del valor de inductancia (típicamente 200-600μH) equilibrando la corriente de rizado, la eficiencia y el tamaño físico

- Material y geometría del núcleo optimizando las pérdidas a una frecuencia de conmutación de 50-150kHz

- Diseño del bobinado minimizando la resistencia de CA utilizando hilo de Litz o múltiples hilos paralelos

- Corriente de saturación nominal que excede la corriente de entrada pico, previniendo la saturación del núcleo y el colapso de la inductancia

- Gestión térmica mediante encapsulado o integración de disipador de calor manteniendo la temperatura del núcleo <100°C

- Cualificación de fabricación que incluye medición de inductancia, prueba de saturación y validación térmica

Selección del condensador de almacenamiento

- Capacidad de almacenamiento de energía que proporciona tiempo de retención (típicamente 10-20ms) durante interrupciones breves de CA

- Tensión nominal (típicamente 450V) que soporta una tensión elevada del bus de CC con un margen adecuado

- Corriente de rizado nominal que maneja la corriente CA rectificada de 120Hz y el rizado de conmutación de alta frecuencia

- Clasificación de temperatura (105°C o 125°C) que soporta ambientes elevados y calentamiento interno

- Estimación de la vida útil considerando las tensiones de voltaje, temperatura y corriente de rizado

- Monitorización de condensadores y detección de fin de vida útil que permite el mantenimiento predictivo en aplicaciones críticas

Ejecución de pruebas de producción exhaustivas

La validación de fuentes de alimentación conmutadas requiere probar la regulación de salida, la eficiencia, la respuesta transitoria, los circuitos de protección y las características de seguridad en rangos de voltaje de entrada, cargas de salida y condiciones ambientales. Las pruebas exhaustivas previenen fallas en el campo debido a diseños marginales, variaciones de componentes o defectos de fabricación, al tiempo que permiten un rendimiento de producción que cumple con los objetivos de costos a través de estrategias de prueba optimizadas y automatización.

APTPCB proporciona capacidades dedicadas de prueba de fuentes de alimentación que validan todos los parámetros críticos.

Requisitos clave de prueba

Pruebas de rendimiento eléctrico

- Medición de la regulación del voltaje de salida en condiciones de línea y carga, verificando las especificaciones de ±1-5%

- Medición de la ondulación y el ruido de salida utilizando un osciloscopio y un medidor True-RMS para cuantificar el contenido de CA

- Medición de la eficiencia en múltiples puntos de carga (25%, 50%, 75%, 100%) validando las especificaciones de eficiencia y el cumplimiento de Energy Star

- Pruebas de respuesta transitoria aplicando cambios de carga escalonados midiendo la desviación de voltaje y el tiempo de recuperación

- Pruebas de regulación cruzada en fuentes de alimentación de múltiples salidas verificando la independencia del voltaje de salida

- Medición del tiempo de retención (holdup time) para determinar la duración en que la fuente mantiene la regulación durante una interrupción de entrada

Validación del circuito de protección

- Pruebas de protección contra sobretensión que confirman que la OVP se activa en el umbral especificado, evitando que la salida exceda los límites de seguridad

- Pruebas de sobrecorriente y cortocircuito que verifican que la limitación de corriente y el apagado protegen la fuente y la carga

- Validación de la protección contra sobretemperatura que confirma que los sensores térmicos activan el apagado a las temperaturas especificadas

- Pruebas de sobretensión de entrada que validan que los MOV y los circuitos de protección soportan transitorios sin daños

- Pruebas de modo de hipo o reinicio automático que confirman el comportamiento de recuperación adecuado después de la eliminación de la falla

- Protección con recubrimiento conforme de PCB que permite un funcionamiento fiable en entornos húmedos o contaminados

Pruebas de seguridad y cumplimiento

- Pruebas Hipot que aplican un voltaje especificado entre primario y secundario, validando la integridad del aislamiento

- Medición de corriente de fuga que verifica que la corriente de contacto permanece dentro de los límites de seguridad

- Pruebas de continuidad a tierra que confirman que la resistencia de tierra de protección cumple con las especificaciones (<0.1Ω)

- Pruebas de aumento de temperatura que miden las temperaturas de los componentes bajo condiciones de carga nominal

- Pre-pruebas de emisiones conducidas y radiadas para la detección de cumplimiento antes de la certificación formal

- Pruebas de envejecimiento (burn-in) que operan las fuentes a temperatura y estrés elevados, identificando fallas tempranas

Pruebas ambientales y de fiabilidad

- Pruebas de temperatura que validan el funcionamiento en el rango ambiental especificado (de -40°C a +85°C para uso industrial)

- Pruebas de humedad que confirman el funcionamiento y almacenamiento fiables en entornos de alta humedad

- Pruebas de vibración y choque mecánico que validan la fijación de los componentes y la integridad estructural

- Pruebas de vida acelerada por ciclos de potencia que simulan años de funcionamiento de encendido y apagado

- Ciclos térmicos entre temperaturas extremas que validan la integridad de las uniones de soldadura y la compatibilidad de los materiales

- Predicción de MTBF utilizando análisis de estrés de componentes para estimar la fiabilidad en campo

Calidad de producción validada

A través de protocolos de prueba exhaustivos, equipos de prueba validados y monitoreo estadístico de procesos respaldados por nuestros sistemas de gestión de calidad, APTPCB entrega fuentes de alimentación conmutadas que cumplen con las especificaciones eléctricas, los requisitos de seguridad y los objetivos de fiabilidad, lo que respalda el despliegue exitoso del producto.

Optimización para diversos requisitos del mercado

Las fuentes de alimentación conmutadas sirven a diversos mercados, incluyendo electrónica de consumo (ordenadores portátiles, pantallas, electrodomésticos), telecomunicaciones (estaciones base, equipos de red), industrial (automatización, accionamientos de motor), médico (monitorización de pacientes, equipos de diagnóstico) e iluminación LED (controladores, sistemas de adaptación), lo que requiere optimizaciones específicas del mercado en estándares de eficiencia, certificaciones de seguridad, clasificaciones ambientales y conjuntos de características.

APTPCB proporciona un ensamblaje flexible que satisface los diversos requisitos del mercado a través de plataformas configurables y un soporte de ingeniería integral.

Optimización clave del mercado

Electrónica de consumo

- Factores de forma compactos y peso ligero que maximizan la flexibilidad del diseño del producto

- Estándares de eficiencia energética (DOE Nivel VI, ErP, Energy Star) que minimizan el consumo de energía en espera <0,1-0,3W

- Entrada universal (85-265VAC 47-63Hz) que soporta mercados globales sin modificaciones

- Protocolos de carga rápida (USB-PD, Quick Charge) que entregan potencia óptima a dispositivos móviles

- Optimización de costos que logra los objetivos de precios al consumidor a través de la fabricación en volumen

- Certificaciones de seguridad (UL, CE, CCC, PSE, KC) que permiten el acceso al mercado mundial

Industrial y Automatización

- Construcción robusta que soporta entornos de fábrica hostiles con polvo, humedad, vibración

- Amplio rango de temperatura de funcionamiento (-40°C a +70°C o +85°C) que sobrevive en espacios no acondicionados

- Montaje en carril DIN o chasis que se adapta a carcasas industriales estándar

- Interfaces de comunicación industrial (Modbus, Profinet) que permiten la monitorización remota

- Tiempo medio entre fallos >100.000 horas que soporta expectativas de mantenimiento mínimas

- Certificaciones especiales (UL508, UL61010) para equipos de control industrial y aplicaciones de prueba/medición

Equipos Médicos

- Cumplimiento de las normas de seguridad médica (IEC 60601, UL 2601) incluyendo límites de corriente de fuga del paciente

- Aislamiento reforzado o doble que previene el contacto del paciente con voltajes peligrosos

- Bajas emisiones EMI que evitan interferencias con instrumentos médicos sensibles

- Requisitos de fiabilidad y tiempo de actividad que soportan aplicaciones críticas para la vida

- Funcionamiento silencioso que minimiza el ruido acústico en las áreas de atención al paciente

- Salidas auxiliares que proporcionan energía de reserva, comunicación o señales de indicación

Infraestructura de telecomunicaciones

- Alta fiabilidad (>99,999% de tiempo de actividad) mediante configuraciones redundantes y diseño robusto

- Entrada nominal de 48V (rango de operación de 36-75V) que cumple con los estándares de la industria de telecomunicaciones

- Rango de temperatura de funcionamiento (de -40°C a +65°C o +75°C) que soporta instalaciones exteriores

- Cumplimiento de EMI que garantiza la coexistencia con equipos de comunicaciones sensibles

- Gestión de red (SNMP, PMBus) que se integra en sistemas de monitoreo de infraestructura

- Vida útil de 15-20 años que coincide con las expectativas de los equipos de telecomunicaciones

Fabricación optimizada para la aplicación

Al comprender los diversos requisitos del mercado, implementar plataformas de fabricación flexibles y proporcionar un soporte de ingeniería integral, APTPCB permite a los fabricantes de fuentes de alimentación implementar soluciones optimizadas en los mercados de consumo, industrial, médico y de telecomunicaciones en todo el mundo.

Apoyo a la producción escalable y a los objetivos de costos

La fabricación de fuentes de alimentación debe equilibrar la calidad, la fiabilidad y el costo para cumplir con las expectativas de precios del mercado, al tiempo que garantiza que los productos sobrevivan a las vidas útiles operativas especificadas. La optimización exitosa de costos requiere la colaboración en el diseño para la fabricación, la mejora de la eficiencia de los procesos, la gestión de la cadena de suministro y programas de mejora continua que reduzcan los costos sin comprometer el rendimiento o la fiabilidad. APTPCB ofrece fabricación de fuentes de alimentación rentable mediante procesos optimizados y asociaciones estratégicas.

Estrategias clave de optimización de costos

Colaboración en el Diseño para la Fabricación (DFM)

- Revisión temprana de DFM que identifica oportunidades de reducción de costos mediante la estandarización de componentes

- Optimización de PCB que reduce el número de capas, mejora la eficiencia de panelización y disminuye los costos de materiales

- Optimización del proceso de ensamblaje que minimiza las colocaciones difíciles o los requisitos de manejo especiales

- Desarrollo de una estrategia de prueba que equilibra la cobertura con el tiempo de prueba y los costos del equipo

- Selección de componentes que prioriza la disponibilidad, la estabilidad de precios y las opciones de segunda fuente

- Calificación de componentes alternativos que proporciona flexibilidad durante escaseces o aumentos de precios

Eficiencia de procesos y automatización

- Equipos de ensamblaje automatizados de alta velocidad que maximizan el rendimiento manteniendo la calidad

- Inspección en línea (AOI, SPI) que detecta defectos tempranamente, evitando retrabajos posteriores

- Pruebas automatizadas que reducen los costos de mano de obra al tiempo que mejoran la consistencia y la cobertura

- Optimización de procesos que elimina pasos sin valor añadido y reduce el tiempo de ciclo

- Control estadístico de procesos que permite una gestión de calidad proactiva y previene defectos

- Cultura de mejora continua que identifica e implementa ganancias de eficiencia

Gestión de la cadena de suministro

- Abastecimiento estratégico de componentes que aprovecha los compromisos de volumen para lograr precios competitivos

- Asociaciones a largo plazo con proveedores que garantizan la disponibilidad y la estabilidad de precios

- Monitoreo del ciclo de vida de los componentes para abordar proactivamente la obsolescencia antes de que surjan problemas de disponibilidad

- Optimización del inventario equilibrando los costos de mantenimiento con la flexibilidad de producción

- Optimización logística consolidando envíos y optimizando el embalaje para reducir costos

- Prevención de falsificaciones a través de relaciones con distribuidores autorizados e inspección de entrada

Capacidad de fabricación en volumen

- Capacidad de producción escalable que se adapta a las fluctuaciones de la demanda, desde cientos hasta millones anualmente

- Celdas de fabricación flexibles que soportan variaciones en la mezcla de productos sin cambios extensos

- Capacidad de producción multi-sitio que proporciona redundancia y optimización geográfica

- Capacidad de respuesta rápida que soporta aumentos rápidos de volumen durante los lanzamientos de productos

- Calidad constante en todos los rangos de volumen, manteniendo la fiabilidad a pesar de la escala de producción

- Precios competitivos que reflejan economías de escala mientras se mantienen márgenes sostenibles

Producción en volumen rentable

A través de una optimización integral de costos, procesos de fabricación eficientes y una gestión estratégica de la cadena de suministro, APTPCB permite a los fabricantes de fuentes de alimentación lograr precios competitivos en el mercado, manteniendo al mismo tiempo los requisitos de calidad y fiabilidad que respaldan productos exitosos en diversos mercados a nivel mundial.