Los servicios de ensamblaje para la integración de sistemas proporcionan una fabricación electrónica completa, desde la PCB desnuda hasta el producto final empaquetado, incluyendo el ensamblaje de componentes, el cableado, la integración de carcasas, el etiquetado y el embalaje, lo que permite a los OEM externalizar la fabricación completa de productos para dispositivos médicos, equipos industriales, infraestructura de telecomunicaciones y electrónica de consumo que requieren procesos coordinados, un control de calidad integral y documentación validada que respalde el cumplimiento normativo a lo largo de ciclos de vida del producto que abarcan más de 5 a 20 años.

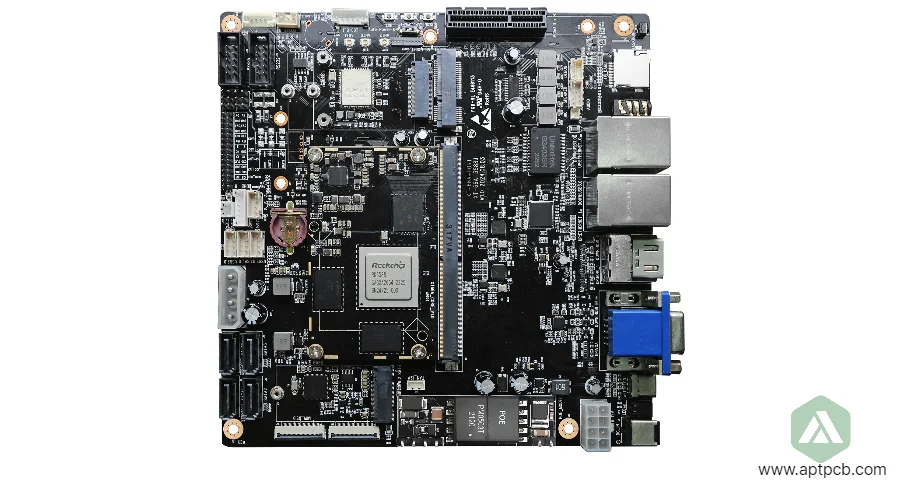

En APTPCB, ofrecemos servicios integrales de integración de sistemas, gestionando el ensamblaje completo del producto desde el soporte de diseño para la fabricación hasta el envío final con capacidades de ensamblaje llave en mano. Nuestra experiencia abarca desde prototipos de bajo volumen hasta producción de alto volumen, apoyando a diversas industrias con procesos validados que garantizan la calidad, la trazabilidad y la entrega a tiempo, cumpliendo con los requisitos del cliente.

Gestión de la complejidad de la cadena de suministro en la fabricación integrada

El ensamblaje completo del sistema requiere la coordinación de cientos de componentes de diversos proveedores, incluidos fabricantes de PCB, distribuidores de componentes, proveedores de piezas mecánicas y vendedores de embalajes, mientras se gestionan los plazos de entrega, los niveles de inventario y la calidad en toda la cadena de suministro. Una gestión inadecuada de la cadena de suministro provoca retrasos en la producción por escasez de materiales, problemas de calidad por componentes falsificados o costos de inventario excesivos que inmovilizan el capital de trabajo — lo que impacta directamente en los costos de fabricación, los plazos de entrega y la calidad del producto, afectando la satisfacción del cliente.

En APTPCB, nuestros servicios de integración implementan una gestión integral de la cadena de suministro, garantizando la disponibilidad y calidad de los materiales.

Técnicas clave de gestión de la cadena de suministro

- Abastecimiento estratégico de componentes: Relaciones establecidas con distribuidores autorizados y proveedores franquiciados que garantizan componentes genuinos, al tiempo que se negocian precios competitivos aprovechando los compromisos de volumen en toda la base de clientes a través de la experiencia en abastecimiento de componentes.

- Planificación y previsión de materiales: Sistemas MRP avanzados que analizan las previsiones de los clientes, los plazos de entrega y los requisitos de stock de seguridad, optimizando los niveles de inventario y equilibrando la disponibilidad con los costos de mantenimiento.

- Gestión de la calidad del proveedor: Listas de proveedores aprobados con auditorías periódicas que validan las capacidades del proveedor, los sistemas de calidad y el rendimiento de entrega, garantizando una calidad constante de los componentes.

- Prevención de falsificaciones: Procedimientos de inspección de componentes, certificaciones de distribuidores y documentación de trazabilidad que previenen la introducción de piezas falsificadas o de calidad inferior, protegiendo la fiabilidad del producto.

- Gestión de componentes de largo plazo: Adquisición temprana de componentes de largo plazo (transformadores, piezas personalizadas, semiconductores especializados) que previene retrasos en el cronograma debido a restricciones de suministro.

- Monitoreo de obsolescencia: Seguimiento proactivo del estado del ciclo de vida de los componentes que identifica las piezas al final de su vida útil, permitiendo últimas compras o actualizaciones de diseño antes de problemas de disponibilidad a través de procesos de control de calidad de entrada.

Ejecución fiable de la cadena de suministro

Al implementar estrategias integrales de cadena de suministro, relaciones con proveedores validadas y una gestión proactiva de materiales respaldada por equipos de adquisiciones experimentados, APTPCB permite una fabricación con integración de sistemas sin fisuras, cumpliendo los compromisos de entrega mientras mantiene los estándares de calidad y los objetivos de costos en diversos programas de clientes.

Coordinación de procesos de ensamblaje multi-etapa

La integración de sistemas requiere la coordinación de operaciones de ensamblaje secuenciales, incluyendo el ensamblaje de PCB, el cableado, el subensamblaje mecánico, la integración final, las pruebas y el empaquetado, manteniendo el flujo de trabajo en curso, los puntos de control de calidad y la documentación del proceso. Una coordinación inadecuada del proceso causa cuellos de botella que limitan el rendimiento, fallos de calidad por inspecciones omitidas o costos de retrabajo por errores de ensamblaje, lo que impacta directamente la eficiencia de fabricación, la calidad del producto y la rentabilidad, reduciendo la competitividad.

En APTPCB, nuestra fabricación implementa flujos de trabajo de ensamblaje optimizados que garantizan una producción eficiente en múltiples etapas.

Técnicas clave de coordinación de procesos

- Ingeniería de Fabricación: Planificación de procesos y desarrollo de instrucciones de trabajo que definen las secuencias de ensamblaje, los requisitos de herramientas y los puntos de control de calidad, asegurando una producción consistente y repetible.

- Optimización del Flujo de Materiales: Sistemas Kanban o pull que coordinan la entrega de materiales a las estaciones de ensamblaje, minimizando el inventario de trabajo en curso y evitando la escasez en la línea.

- Controles de Calidad en Proceso: Puntos de inspección entre las etapas de ensamblaje que detectan defectos tempranamente, evitando agregar valor a productos no conformes y reduciendo los costos de retrabajo.

- Dispositivos y Herramientas de Ensamblaje: Dispositivos personalizados que aseguran un posicionamiento preciso durante el enrutamiento de cables, la instalación de conectores o el ensamblaje mecánico, mejorando el rendimiento a la primera y reduciendo el tiempo de ciclo.

- Documentación de procesos: Instrucciones de trabajo detalladas con fotografías, videos o guías interactivas que apoyan la capacitación del operador y aseguran una calidad de ensamblaje consistente en todos los turnos de producción.

- Implementación de Lean Manufacturing: Programas de mejora continua que identifican el desperdicio, optimizan los procesos y reducen el tiempo de ciclo, mejorando el rendimiento y la competitividad de costos a través de la inspección de calidad en etapas críticas.

Ejecución eficiente de la producción

A través de un diseño de proceso optimizado, procedimientos de ensamblaje validados y prácticas de mejora continua coordinadas con equipos de fabricación experimentados, APTPCB ofrece una producción de integración de sistemas eficiente, logrando las tasas de rendimiento objetivo mientras mantiene los estándares de calidad que respaldan los requisitos de entrega del cliente.

Ejecución de pruebas finales exhaustivas del sistema

Las pruebas completas del sistema validan la funcionalidad eléctrica, el ensamblaje mecánico, el cumplimiento de la seguridad y las especificaciones de rendimiento, asegurando que los productos cumplan con los requisitos del cliente antes del envío. Las pruebas inadecuadas causan fallas en el campo debido a defectos no detectados, incidentes de seguridad debido a productos no conformes o devoluciones de clientes que requieren costosos retrabajos, lo que aumenta significativamente los costos de garantía, daña la reputación del fabricante y potencialmente expone a las empresas a reclamaciones de responsabilidad del producto. En APTPCB, nuestros servicios de integración ofrecen pruebas finales exhaustivas que validan la funcionalidad y el cumplimiento completos del sistema.

Técnicas de implementación de pruebas de sistema

- Protocolos de pruebas funcionales: Secuencias de pruebas automatizadas que ejercitan todas las características, interfaces y modos de operación del sistema, validando la funcionalidad completa según las especificaciones.

- Caracterización del rendimiento: Medición de parámetros clave (voltajes, corrientes, frecuencias, temporización) en todos los rangos operativos, confirmando que se cumplen las especificaciones de rendimiento.

- Pruebas de cumplimiento de seguridad: Verificación de Hipot, continuidad de tierra, corriente de fuga y tierra de protección, asegurando el cumplimiento de los estándares de seguridad (UL, IEC, CSA).

- Pruebas ambientales: Pruebas de temperatura, humedad, vibración o altitud que validan el funcionamiento en las condiciones ambientales especificadas, soportando diversos escenarios de implementación.

- Pruebas de rodaje (Burn-In) y cribado de fiabilidad: Operación extendida bajo condiciones de estrés que identifica fallas tempranas, mejorando la fiabilidad en campo y reduciendo los costos de garantía.

- Calibración y ajuste: Calibración final de circuitos de medición, niveles de salida o parámetros de temporización, logrando la precisión y el rendimiento especificados a través de los servicios de reparación de BGA reballing cuando sea necesario.

Calidad del producto validada

Mediante protocolos de prueba exhaustivos, equipos de prueba calibrados y procedimientos de prueba documentados respaldados por sistemas de calidad, APTPCB entrega productos de integración de sistemas que cumplen con las especificaciones funcionales, los requisitos de seguridad y los objetivos de confiabilidad, lo que respalda una implementación exitosa en el mercado en aplicaciones industriales, médicas y comerciales.

Proporcionando Cumplimiento Normativo y Soporte de Documentación

La fabricación de integración de sistemas para industrias reguladas, incluidos dispositivos médicos, aeroespacial, automotriz y telecomunicaciones, requiere documentación exhaustiva, validación de procesos y presentaciones regulatorias que respalden las certificaciones de productos y el acceso al mercado. Una gestión de cumplimiento inadecuada provoca retrasos en la aprobación regulatoria que impiden la introducción en el mercado, auditorías fallidas que requieren acciones correctivas o retiradas de productos debido a procesos no conformes, lo que afecta significativamente los ingresos, la reputación y la competitividad en el mercado.

En APTPCB, nuestros servicios de integración brindan un soporte integral de cumplimiento normativo durante todo el ciclo de vida del producto.

Capacidades de Soporte Normativo

- Sistemas de Gestión de Calidad: Certificaciones ISO 9001, ISO 13485 (médica), AS9100 (aeroespacial) o IATF 16949 (automotriz) que demuestran la capacidad del proceso y los controles de calidad.

- Validación de Procesos: Protocolos IQ/OQ/PQ que validan que los procesos de fabricación cumplen con las especificaciones con evidencia documentada que respalda las presentaciones regulatorias.

- Control de Documentos: Sistemas completos de gestión documental que mantienen revisiones actuales, control de cambios y trazabilidad, apoyando los requisitos de auditoría.

- Sistemas de Trazabilidad: Seguimiento de lotes de componentes, historial de órdenes de trabajo y registro de resultados de pruebas, lo que permite una genealogía completa del producto desde las materias primas hasta el envío final.

- Gestión de Calidad de Proveedores: Certificaciones de proveedores, certificados de conformidad y declaraciones de materiales (RoHS, REACH, minerales de conflicto) que respaldan las obligaciones de cumplimiento del cliente.

- Soporte de Auditoría: Realización de auditorías de clientes, reguladoras o de terceros que demuestran el cumplimiento del proceso y facilitan las certificaciones o cualificaciones.

Garantía de Cumplimiento

A través de sistemas de calidad validados, prácticas de documentación exhaustivas y equipos experimentados de soporte regulatorio, APTPCB permite la fabricación de integración de sistemas que cumplen con los requisitos regulatorios en diversas industrias, apoyando el acceso al mercado global y las obligaciones de cumplimiento del cliente.

Apoyo a los requisitos de volumen flexible y personalización

Los clientes de integración de sistemas requieren flexibilidad de fabricación que soporte volúmenes diversos, desde prototipos de 10 unidades hasta una producción anual de más de 100.000 unidades, al tiempo que se adaptan a la personalización del producto, las opciones de configuración y los cambios de ingeniería a lo largo de los ciclos de vida del producto. Los enfoques de fabricación inflexibles causan altos costos de NRE (Non-Recurring Engineering) que disuaden la innovación, plazos de entrega excesivos que retrasan la introducción en el mercado, o la incapacidad de adaptarse al crecimiento, lo que limita el éxito empresarial.

En APTPCB, ofrecemos fabricación escalable que soporta diversos requisitos de volumen y personalización.

Capacidades de Flexibilidad y Escalabilidad

Escalabilidad de Volumen

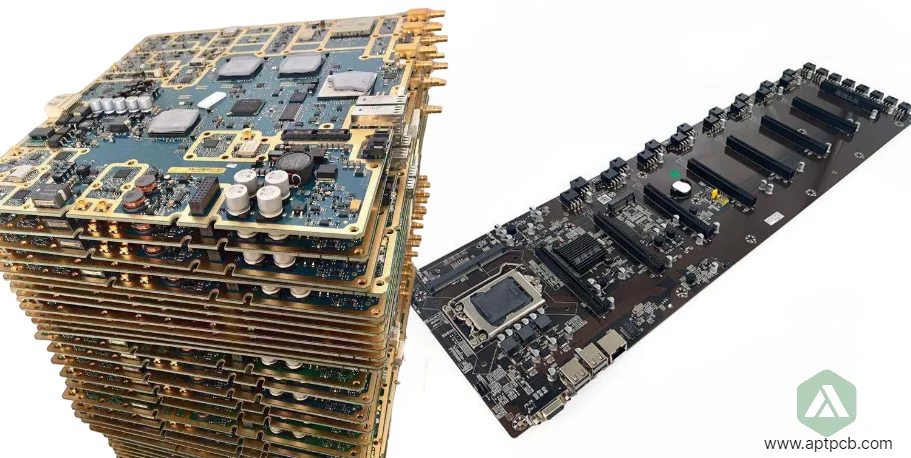

- Ensamblaje de prototipos que soporta cantidades de 10 a 100 unidades, lo que permite el desarrollo de productos y la validación del mercado antes del compromiso de producción.

- Servicios NPI (Introducción de Nuevos Productos) que unen el prototipo con la producción, apoyando la optimización de procesos, el desarrollo de herramientas y la validación de calidad durante el aumento de la producción.

- Capacidad de fabricación de alto volumen que escala a miles o millones de unidades anualmente a través de procesos automatizados y planificación de capacidad.

- Programación flexible que se adapta a las variaciones de la demanda por patrones estacionales, introducciones de nuevos productos o transiciones de fin de vida útil.

Soporte de Personalización

- Fabricación bajo pedido (configure-to-order) que soporta configuraciones específicas del cliente ensambladas a partir de plataformas comunes, reduciendo el inventario y permitiendo la personalización.

- Gestión de cambios de ingeniería que implementa actualizaciones de diseño, sustituciones de componentes o mejoras de procesos a lo largo del ciclo de vida del producto.

- Gestión de variantes que maneja múltiples SKU de productos que comparten ensamblajes comunes, optimizando la eficiencia de fabricación mientras se mantiene la trazabilidad.

- Soporte de documentación que mantiene el control de configuración, asegurando que los ensamblajes correctos se envíen a cada cliente.

A través de enfoques de fabricación flexibles, capacidad escalable y una gestión de programas experimentada coordinada con la experiencia en la industria de dispositivos médicos, APTPCB permite a los clientes de integración de sistemas lanzar, escalar y mantener productos con éxito en diversos mercados, apoyando el crecimiento empresarial y el éxito en el mercado.