Conclusiónes Clave

- Alcance de la Definición: El diseño de PCB para el control de inversores trifásicos implica la disposición física de los controladores de puerta (gate drivers), microcontroladores y circuitos de detección, manteniendo una estricta aislación de las etapas de potencia de alta tensión.

- Métrica Crítica: La inductancia de bucle en la trayectoria de accionamiento de la puerta es el factor más importante que afecta la eficiencia de conmutación y la interferencia electromagnética (EMI).

- El Aislamiento es Clave: Las distancias adecuadas de fuga (creepage) y separación (clearance) entre el lado de alta tensión (enlace de CC/IGBTs) y el lado de baja tensión (MCU/DSP) son innegociables para la seguridad.

- Gestión Térmica: Incluso las placas de control requieren estrategias térmicas, particularmente para los circuitos integrados de controlador de puerta que accionan grandes cargas capacitivas.

- Validación: La simulación no es suficiente; se requieren pruebas de doble pulso e imágenes térmicas para validar físicamente el diseño.

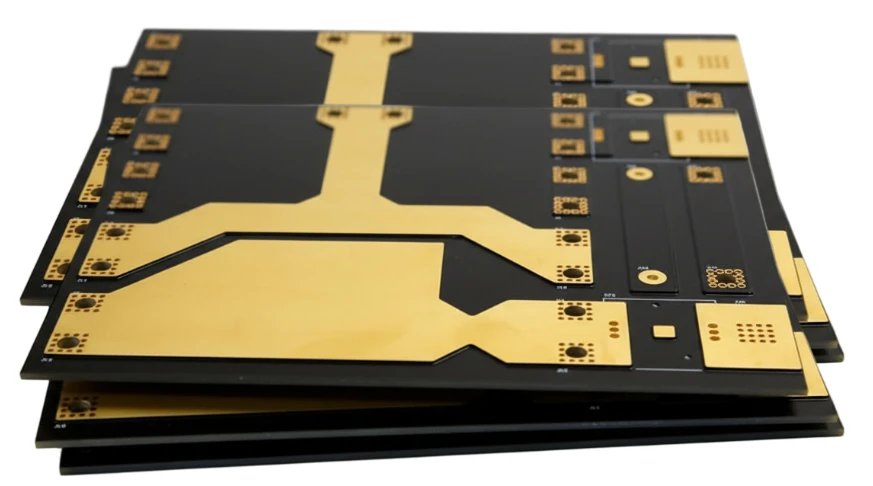

- Preparación para la Fabricación: El Diseño para la Fabricación (DFM) debe abordar los requisitos de cobre pesado y la simetría del apilamiento de capas para evitar la deformación.

Qué significa realmente el diseño de PCB para el control de inversores trifásicos (alcance y límites)

El término diseño de PCB de control de inversor trifásico se refiere a la disciplina de ingeniería específica de diseñar la placa de circuito impreso que gestiona la conmutación de un inversor de potencia trifásico. Mientras que la "etapa de potencia" maneja la corriente bruta (a menudo cientos de amperios), el "diseño de control" es el cerebro y el sistema nervioso. Traduce la lógica digital (señales PWM) en voltajes físicos de accionamiento de puerta mientras lee la retroalimentación analógica (corriente, voltaje, temperatura).

Esta tarea de diseño es única porque se encuentra en la intersección de señales digitales sensibles y eventos violentos de conmutación de alto voltaje. Un diseño deficiente no solo significa una placa no funcional; a menudo resulta en una falla catastrófica de los módulos de potencia debido a disparos falsos o picos de voltaje.

En APTPCB (Fábrica de PCB APTPCB), a menudo vemos diseños que funcionan perfectamente en simulación pero fallan en el mundo real debido a la inductancia parasitaria oculta en el diseño de la PCB. El alcance de esta guía cubre el diseño desde la salida del microcontrolador (MCU), a través de la barrera de aislamiento, hasta el controlador de puerta, y finalmente hasta la interfaz con los interruptores de potencia (dispositivos IGBT, MOSFET o SiC/GaN).

Métricas importantes (cómo evaluar la calidad)

Para determinar si un diseño de PCB de control de inversor trifásico es robusto, debe medir parámetros físicos y eléctricos específicos. Estas métricas definen la diferencia entre un prototipo y una placa lista para producción.

| Métrica | Por qué es importante | Rango típico o factores influyentes | Cómo medir |

|---|---|---|---|

| Inductancia del Bucle de Puerta | Una alta inductancia causa oscilaciones, sobretensión y velocidades de conmutación más lentas. | Objetivo: < 10 nH. Influenciada por la longitud de la traza y la proximidad de la ruta de retorno. | Simulación con Q3D Extractor u observación de la sobretensión V_ds. |

| Inmunidad a Transitorios de Modo Común (CMTI) | Determina si el aislador puede soportar cambios rápidos de voltaje (dV/dt) sin corrupción de datos. | > 50 kV/µs para Si; > 100 kV/µs para SiC/GaN. | Pruebas con generador de pulsos a través de la barrera de aislamiento. |

| Distancia de Fuga | Previene el seguimiento eléctrico a través de la superficie de la PCB bajo contaminación y humedad. | Dependiente del voltaje (ej., 8mm para sistemas de 400V bajo grado de contaminación 2). | Medición física (calibrador) o comprobaciones de reglas CAD. |

| Distancia de Separación | Previene la ruptura del aire (arco) entre redes de alta y baja tensión. | Definida por los estándares IPC-2221 o IEC 60664-1. | Verificación de Reglas de Diseño CAD (DRC). |

| Resistencia Térmica (Rth) | Asegura que los controladores de puerta y los reguladores no se sobrecalienten durante la conmutación de alta frecuencia. | Dependiente del espesor del cobre y las vías térmicas. | Imágenes con cámara térmica bajo carga. |

| Relación Señal/Ruido (SNR) | Crítico para la retroalimentación de detección de corriente (líneas ADC). El ruido provoca ondulación de par en los motores. | Objetivo: > 60 dB. Influenciada por la separación del plano de tierra. | Análisis con osciloscopio de las líneas de retroalimentación analógicas. |

Guía de selección por escenario (compromisos)

Diferentes aplicaciones requieren enfoques drásticamente distintos para el diseño de PCB de control de inversores trifásicos. A continuación, se presentan escenarios comunes y los compromisos necesarios.

1. Accionamientos de motor de baja tensión (12V - 48V)

- Contexto: Herramientas a batería, bicicletas eléctricas, robótica.

- Compromiso: El espacio es la principal limitación.

- Orientación: A menudo se pueden combinar la potencia y el control en una única PCB. Utilice la tecnología de PCB de Cobre Pesado para manejar la corriente en un espacio reducido. Los requisitos de aislamiento son menos estrictos, lo que permite una colocación de componentes más ajustada.

2. Accionamientos de CA industriales (400V - 690V)

- Contexto: Automatización de fábricas, bombas, ventiladores.

- Compromiso: La fiabilidad y la seguridad son primordiales sobre el tamaño.

- Orientación: Estricta adherencia a IEC 61800-5-1. Utilice una placa de control dedicada separada de la etapa de potencia, conectada mediante conectores o pines de ajuste a presión. Priorice las ranuras de fuga amplias.

3. Inversores de tracción para vehículos eléctricos (alta densidad de potencia)

- Contexto: Accionamiento principal de vehículos eléctricos.

- Compromiso: Alta vibración y ciclos térmicos extremos.

- Orientación: Utilice materiales de grado automotriz. El diseño debe soportar un alto dV/dt (especialmente con SiC). A menudo requiere sustratos de PCB de Alta Disipación Térmica o diseños de núcleo metálico para que la etapa del controlador disipe el calor en el sistema de refrigeración.

4. Inversores solares (conectados a la red)

- Contexto: Conversión de energía fotovoltaica.

- Compromiso: Eficiencia y longevidad (vida útil de más de 20 años).

- Orientación: Minimizar las pérdidas en el accionamiento de la puerta (gate drive) para mejorar la eficiencia total del sistema. El diseño debe tener en cuenta los altos voltajes del bus de CC (hasta 1500 V), lo que requiere barreras de aislamiento significativas y posiblemente un recubrimiento conforme.

5. Controladores GaN/SiC de Alta Frecuencia

- Contexto: Fuentes de alimentación para servidores, cargadores compactos.

- Compromiso: Velocidades de conmutación extremadamente rápidas vs. EMI.

- Orientación: La inductancia del bucle debe ser cercana a cero. El controlador debe colocarse físicamente lo más cerca posible del interruptor. A menudo requiere técnicas HDI (interconexión de alta densidad) para colocar los controladores directamente debajo o encima de los interruptores.

6. Electrodomésticos Sensibles al Costo

- Contexto: Lavadoras, unidades HVAC.

- Compromiso: Costo vs. Rendimiento.

- Orientación: Las placas de una o dos capas son comunes para ahorrar costos. Esto dificulta el enrutamiento de las rutas de retorno. Los diseñadores deben usar técnicas de "tierra en estrella" meticulosamente para evitar el acoplamiento de ruido sin el lujo de planos de tierra completos.

Del diseño a la fabricación (puntos de control de implementación)

Pasar de un esquema a una placa física requiere un proceso disciplinado. Utilice esta lista de verificación para asegurarse de que el diseño de su PCB de control de inversor trifásico esté listo para la producción en APTPCB.

- Definición de la Pila (Stackup):

- Recomendación: Utilice un mínimo de 4 capas para inversores industriales (Señal-Tierra-Alimentación-Señal).

- Riesgo: Las placas de 2 capas a menudo fallan las pruebas de EMI debido a rutas de retorno rotas.

- Aceptación: Verificar perfiles de impedancia y simetría de capas.

Colocación de los controladores de puerta:

- Recomendación: Colocar los controladores a menos de 10 mm de los pines del módulo de potencia o de las puertas de los MOSFET.

- Riesgo: Las trazas largas actúan como antenas y añaden inductancia.

- Aceptación: Inspección visual de la distancia.

Conexión Kelvin para detección de corriente:

- Recomendación: Enrutar los pares diferenciales para las resistencias de detección de corriente muy juntos.

- Riesgo: La captación de ruido de conmutación en el bucle de retroalimentación causa inestabilidad en el control.

- Aceptación: Verificar el enrutamiento diferencial en CAD.

Ancho de la barrera de aislamiento:

- Recomendación: Fresar físicamente una ranura (espacio de aire) debajo de los optoacopladores o aisladores digitales si el voltaje excede los 400V.

- Riesgo: Carbonización de la PCB con el tiempo, lo que lleva a cortocircuitos.

- Aceptación: Verificar los archivos Gerber para los datos de la capa de fresado.

Enrutamiento de protección contra desaturación:

- Recomendación: Mantener la traza de detección DESAT corta y alejada de nodos de alto dV/dt.

- Riesgo: Disparo falso de la protección contra cortocircuitos.

- Aceptación: Revisar el acoplamiento de ruido en el pin DESAT durante la simulación.

Separación del plano de tierra:

- Recomendación: Separar claramente AGND (Analógico), DGND (Digital) y PGND (Potencia) y unirlos en un único punto (Net Tie).

- Riesgo: Bucles de tierra que inyectan ruido de potencia en la MCU.

- Aceptación: Resalte las redes de tierra en CAD para verificar la separación.

Desacoplamiento de la fuente de alimentación:

- Recomendación: Coloque condensadores de bajo ESR inmediatamente en los pines de alimentación del controlador de puerta.

- Riesgo: Caída de voltaje durante el pico de corriente de carga de la puerta.

- Aceptación: Verifique que la ubicación del condensador esté en la misma capa que el IC, siempre que sea posible.

Revisión DFM:

- Recomendación: Envíe los datos para una verificación de la Guía DFM antes de realizar el pedido.

- Riesgo: Perforaciones imposibles de fabricar o trampas de ácido.

- Aceptación: Informe de aprobación del proveedor.

Errores comunes (y el enfoque correcto)

Incluso los ingenieros experimentados cometen errores en el diseño de PCB de control de inversores trifásicos. Aquí están los problemas más frecuentes que encontramos.

- Error: Enrutamiento de trazas de control de puerta a través de vías.

- Corrección: Las vías añaden inductancia (aprox. 1.2nH por vía). Mantenga la ruta de carga/descarga de corriente alta de la puerta en la capa superior sin cambios de capa si es posible.

- Error: Ignorar la ruta del "Miller Clamp".

- Corrección: La ruta que evita el encendido falso (efecto Miller) es tan crítica como la ruta de encendido. Manténgala corta y ancha.

- Error: Colocar el sensor de temperatura lejos del punto caliente.

- Corrección: Los sensores NTC/PTC deben acoplarse térmicamente a la carcasa del IGBT/MOSFET o a la parte más caliente de la PCB, no solo "cerca".

- Error: Pasar por alto el equilibrio del cobre.

- Corrección: Grandes vertidos de cobre en un lado y trazas escasas en el otro causan deformaciones durante el reflujo. Utilice el "copper thieving" (trama) para equilibrar las capas.

- Error: Enrutamiento de señales sensibles debajo del módulo de potencia.

- Corrección: Nunca enrute líneas ADC o de comunicación en capas directamente debajo de los semiconductores de potencia conmutados. El acoplamiento capacitivo inyectará ruido.

- Error: Marcado inadecuado de la serigrafía.

- Corrección: Marque claramente las áreas de Alta Tensión. Este es un requisito de seguridad para el personal de montaje y pruebas.

Preguntas Frecuentes

P: ¿Cuántas capas son las mejores para una PCB de control de inversor trifásico? R: Para accionamientos simples de baja tensión, 2 capas pueden ser suficientes. Para accionamientos industriales de 400V+, 4 capas son estándar para proporcionar planos de tierra sólidos. Los inversores complejos de vehículos eléctricos a menudo utilizan 6 o más capas.

P: ¿Debo usar un plano de tierra debajo del transformador/acoplador de aislamiento? R: Absolutamente no. Debe eliminar todo el cobre en todas las capas debajo de los componentes de la barrera de aislamiento para mantener la distancia de fuga y la distancia de separación.

P: ¿Qué peso de cobre debo especificar? R: Para las señales de control, 1oz (35µm) estándar está bien. Sin embargo, si la placa también transporta la corriente de potencia principal, es posible que necesite los estándares de PCB de Control Industrial, que a menudo utilizan cobre de 2oz o 3oz.

P: ¿Cómo reduzco la EMI en el diseño? A: Minimice el área de bucle de las rutas de alto di/dt (bucles de accionamiento de puerta y bucles de enlace de CC). Utilice un plano de tierra sólido para la lógica de control. Ralentice los flancos de conmutación (resistencias de puerta) si los objetivos de eficiencia lo permiten.

Q: ¿Puedo usar material FR4 para inversores de alto voltaje? A: Sí, el FR4 estándar es adecuado para la mayoría de los inversores industriales de hasta 1000V, siempre que el diseño respete las reglas de distancia de fuga. Para temperaturas muy altas (>130°C continuos), se recomienda FR4 de alta Tg.

Q: ¿Cuál es la mejor manera de probar el diseño antes de la potencia máxima? A: Utilice primero la "Prueba de Doble Pulso" a voltajes más bajos. Esto le permite verificar las características de conmutación y el zumbido del accionamiento de puerta sin arriesgar la etapa de potencia completa.

Páginas y herramientas relacionadas

- PCB de Cobre Pesado: Esencial para inversores donde la placa de control también maneja una distribución de energía significativa.

- PCB de Control Industrial: Capacidades específicas para electrónica de accionamiento industrial robusta y de alta fiabilidad.

- Directrices DFM: Verifique su diseño contra las restricciones de fabricación antes de la presentación.

- PCB de Potencia y Energía: Soluciones adaptadas para aplicaciones de inversores solares, eólicos y conectados a la red.

Glosario (términos clave)

| Término | Definición |

|---|---|

| Enlace de CC | La fuente de voltaje de CC (banco de condensadores) que alimenta el inversor. |

| IGBT | Transistor Bipolar de Puerta Aislada. Un interruptor de potencia común para inversores de alto voltaje. |

| MOSFET | Transistor de Efecto de Campo de Semiconductor de Óxido Metálico. Utilizado para inversores de menor voltaje o mayor frecuencia. |

| Controlador de Puerta (Gate Driver) | Un CI que amplifica señales lógicas de baja potencia a pulsos de alta corriente para accionar las puertas de IGBT/MOSFET. |

| Tiempo Muerto (Dead Time) | Una breve pausa entre apagar un transistor y encender el otro en la misma rama para evitar cortocircuitos. |

| PWM | Modulación por Ancho de Pulso. El método utilizado para codificar niveles de señales analógicas en pulsos digitales. |

| dV/dt | La tasa de cambio de voltaje. Un dV/dt alto puede causar acoplamiento de ruido a través de las barreras de aislamiento. |

| dI/dt | La tasa de cambio de corriente. Un dI/dt alto induce picos de voltaje a través de inductancias parásitas. |

| Conexión Kelvin | Un método de conexión de 4 hilos utilizado para medir el voltaje a través de un componente (como una derivación) sin incluir la caída de voltaje de los cables conductores. |

| Distancia de Fuga | La distancia más corta entre dos partes conductoras a lo largo de la superficie del aislamiento. |

| Distancia de Separación | La distancia más corta entre dos partes conductoras a través del aire. |

| EMI | Interferencia Electromagnética. Ruido generado por la conmutación que afecta a otros componentes electrónicos. |

| EMC | Compatibilidad Electromagnética. La capacidad del dispositivo para operar sin causar o sufrir EMI. |

Conclusión (próximos pasos)

Dominar el diseño de PCB para el control de inversores trifásicos es un equilibrio entre la teoría eléctrica, los estándares de seguridad y las limitaciones de fabricación física. Un diseño exitoso protege el cerebro digital sensible de la potencia bruta, garantizando eficiencia y fiabilidad.

Cuando esté listo para pasar del diseño al prototipo, APTPCB está aquí para ayudarle. Para obtener una cotización precisa y una revisión DFM exhaustiva, por favor proporcione:

- Archivos Gerber (formato RS-274X).

- Detalles del apilamiento (Peso del cobre, espesor dieléctrico).

- Especificaciones del material (Clasificación Tg, valor CTI para alta tensión).

- Requisitos especiales (Fresado para ranuras de aislamiento, cobre pesado o colores específicos de máscara de soldadura para contraste).

Asegurarse de que estos detalles sean claros acelerará el proceso de fabricación y nos ayudará a entregar una placa que cumpla con las rigurosas exigencias de la electrónica de potencia.