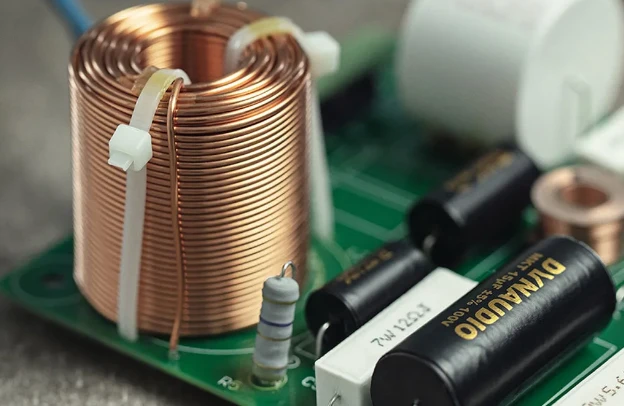

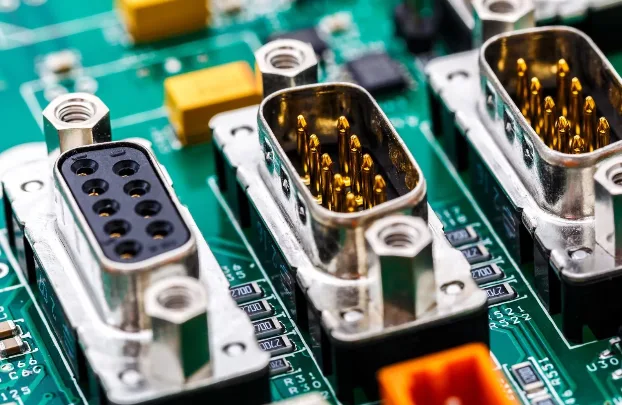

Seleccionar el método de ensamblaje adecuado para componentes electrónicos de alta confiabilidad a menudo requiere mirar más allá de la tecnología de montaje en superficie (SMT) estándar y contemplar la robustez mecánica de la tecnología de orificio pasante (THT). Si bien SMT ofrece densidad, los conceptos básicos de soldadura de orificio pasante siguen siendo el estándar de oro para conectores, componentes de potencia y conjuntos sujetos a altas tensiones mecánicas o vibraciones. Esta guía proporciona un manual técnico para que compradores e ingenieros definan especificaciones, mitiguen los riesgos del proceso y validen las capacidades de los proveedores para el ensamblaje de THT.

Conclusiónes clave

- Resistencia mecánica: Las juntas de orificio pasante proporcionan entre 5 y 10 veces más fuerza de tracción que las juntas de montaje en superficie, lo que las hace esenciales para conectores de E/S y transformadores pesados.

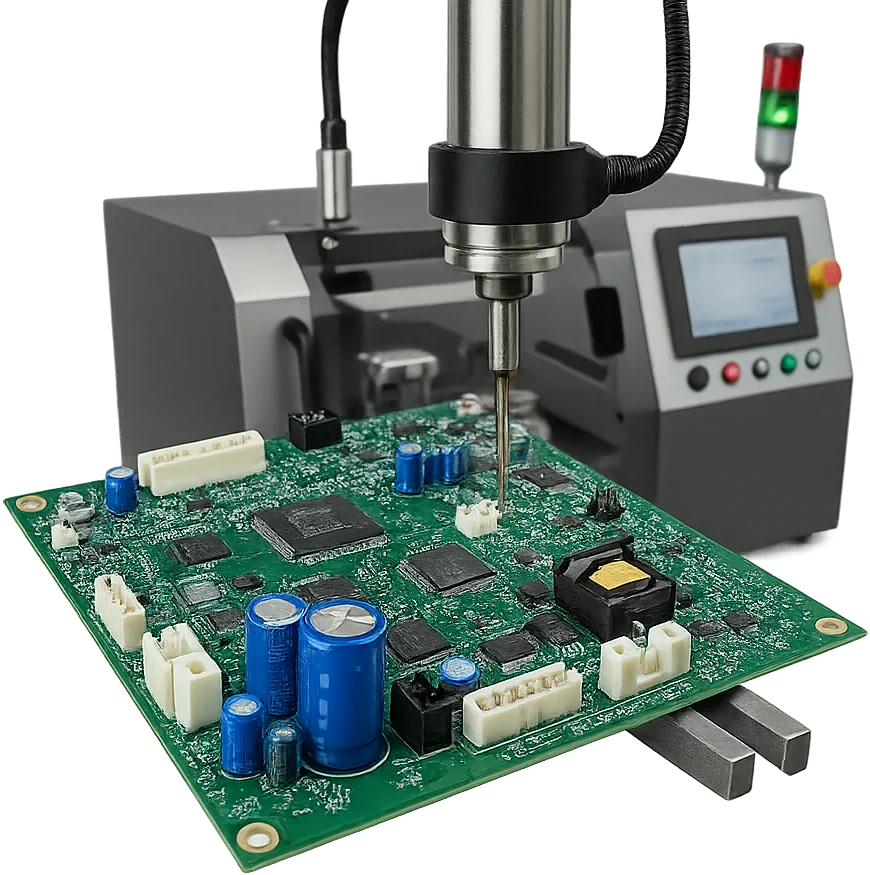

- Jerarquía de procesos: Comprenda las compensaciones costo/calidad entre soldadura manual (bajo volumen), soldadura por ola (alto volumen) y soldadura selectiva (tecnología mixta de precisión).

- Perfilado térmico: Un factor crítico de éxito es la fase de precalentamiento, que normalmente requiere que la PCB alcance 90°C–120°C antes de golpear la onda de soldadura para activar el flujo y evitar el choque térmico.

- Requisitos de llenado de orificios: IPC Clase 2 requiere un mínimo de 50 % de llenado de barril vertical, mientras que IPC Clase 3 exige 75 % de llenado mínimo para aplicaciones aeroespaciales o médicas de alta confiabilidad.

- Diseño para fabricación (DFM): Asegúrese de que haya un espacio entre el orificio y el cable de 0,20 mm a 0,30 mm; demasiado apretado impide el flujo de soldadura, mientras que demasiado flojo provoca uniones débiles y huecos.

- Necesidad de accesorios: Para placas de tecnología mixta, a menudo se requiere una introducción del accesorio de soldadura por ola para proteger las piezas SMT, lo que agrega costos de herramientas ($200 a $500) pero garantiza confiabilidad.

- Consejo de validación: No confíe únicamente en la inspección visual; implementar muestreo de rayos X para componentes con cables oscurecidos (como PGA) para verificar los porcentajes de llenado del barril.

Alcance, contexto de decisión y criterios de éxito

Definir el alcance de los conceptos básicos de soldadura de orificios pasantes al principio del proyecto evita costosas repeticiones durante la producción en masa. A diferencia de SMT, que está altamente automatizado, THT a menudo implica procesos variables según la mezcla y el volumen de componentes.

Criterios de éxito

Para declarar exitoso un proyecto THT, se deben cumplir las siguientes métricas:

- Confiabilidad de las uniones de soldadura: Sin uniones de soldadura en frío y cumplimiento con IPC-A-610 (Clase 2 o 3) para humectación y forma de filete.

- Eficiencia de rendimiento: Rendimiento en la primera pasada (FPY) que supera el 98,5 % en la etapa de soldadura por ola o selectiva para minimizar los costos de retoque manual.

- Seguridad térmica: No hay daños térmicos a los componentes SMT adyacentes ni al laminado de PCB (desarmado/ampollas) debido a la exposición excesiva al calor.

Casos límite

- Tecnología Mixta: Si una placa es 90% SMT y 10% THT, la decisión entre soldadura selectiva y soldadura por ola (con pallets) es crítica.

- Alta masa térmica: Los componentes como disipadores de calor grandes o planos de cobre pesados (2 oz+) requieren perfiles térmicos específicos que difieren de los conjuntos FR4 estándar.

Especificaciones para definir por adelantado (antes de comprometerse)

Las especificaciones claras son la principal defensa contra la pérdida de calidad. Al solicitar una cotización o configurar la introducción de un nuevo producto (NPI), defina explícitamente estos parámetros.

Lista de especificaciones críticas

- Clasificación IPC: Especifique IPC-A-610 Clase 2 (Estándar) o Clase 3 (Alta confiabilidad). Esto dicta los criterios de inspección y llenado del pozo.

- Aleación de soldadura: SAC305 (sin plomo) es estándar, pero es posible que se requiera SnPb (con plomo) para defensa/aeroespacial.

- Tipo de fundente: No-Clean (deja residuos, generalmente aceptable) vs. Soluble en agua (requiere lavado, mayor limpieza).

- Longitud del cable del componente: La longitud del cable posterior a la soldadura generalmente debe ser de 1,5 mm a 2,5 mm como máximo para evitar cortocircuitos.

- Anillo anular: Mínimo 0,15 mm (6 mil) para garantizar un anclaje mecánico suficiente.

- Espacio del orificio: +0,25 mm (+10 mil) sobre el diámetro nominal del cable es el objetivo ideal para la soldadura por ola.

- Alivio térmico: Requerido para orificios conectados a grandes planos de cobre para evitar "juntas frías" causadas por el hundimiento de calor.

- Orientación de los componentes: Oriente los chips paralelos a la dirección de la onda para minimizar los puentes.

- Zonas de exclusión: Defina un espacio libre de 3 mm a 5 mm alrededor de las almohadillas THT si utiliza paletas de soldadura por ola.

- Altura máxima de los componentes: Asegúrese de que los condensadores altos no interfieran con la boquilla ondulada o el espacio libre de la máquina (normalmente <15 mm para configuraciones estándar).

- Grosor del tablero: El estándar es 1,6 mm; Las tablas >2,4 mm requieren tiempos de precalentamiento y permanencia más largos.

- Diseño de paleta: Si SMT está presente en el lado de soldadura, especifique si se necesita una "palleta de onda selectiva".

Tabla de parámetros clave

| Parámetro | Especificación estándar | Alta confiabilidad / Clase 3 | Por qué es importante |

|---|---|---|---|

| Relleno de orificios (vertical) | > 50% | > 75% | Determina la fuerza de tracción mecánica y la resistencia a las vibraciones. |

| Mojado circunferencial | 270° | 330° | Garantiza que la soldadura se haya adherido completamente al cable y al cañón. |

| Temperatura del crisol | 255°C ± 5°C | 255°C ± 2°C | Controla el choque térmico y la fluidez de la soldadura. |

| Tiempo de contacto (Permanencia) | 2–4 segundos | 3–5 segundos | Tiempo suficiente para que la soldadura absorba el cañón sin dañar las piezas. |

| Temperatura de precalentamiento | 90°C–110°C (lado superior) | 100°C–120°C (lado superior) | Activa el fundente y previene el choque térmico a los componentes cerámicos. |

| Aplicación de fundente | Fluxor en aerosol | Chorro de gota/pulverización de precisión | Garantiza una cobertura constante sin residuos excesivos. |

| Velocidad del transportador | 1,0 – 1,2 m/min | 0,8 – 1,0 m/min | Velocidades más lentas permiten una mejor acción capilar en tableros gruesos. |

| Impurezas máximas de soldadura | < 0,3% Cobre | < 0,15% Cobre | El alto contenido de cobre provoca soldaduras y puentes "lentos". |

Riesgos clave (causas fundamentales, detección temprana, prevención)

Comprender los modos de falla en ensamblaje SMT y THT permite a los compradores auditar a los proveedores de manera efectiva. Estos son los principales riesgos asociados con los conceptos básicos de soldadura con orificios pasantes.

1. Puente de soldadura (cortos)

- Causa principal: Cables demasiado largos, paso demasiado fino (<2,0 mm) o aplicación de fundente insuficiente.

- Detección Temprana: Inspección Óptica Automatizada (AOI) o pruebas eléctricas (TIC).

- Prevención: Limite la protrusión del cable a <2,0 mm. Utilice almohadillas "ladrón de soldadura" en el borde posterior de los conectores.

2. Uniones de soldadura en frío

- Causa raíz: Calor insuficiente (masa térmica del componente > entrada de calor) u oxidación en los cables.

- Detección temprana: La inspección visual muestra juntas sin brillo, granuladas o convexas.

- Prevención: Incrementar el precalentamiento a 110°C. Utilice almohadillas de alivio térmico en planos de tierra.

3. Llenado insuficiente del agujero

- Causa principal: El fundente se quema antes del contacto con la onda o la relación entre orificio y conductor es demasiado estrecha (<0,15 mm).

- Detección Temprana: Inspección por rayos X o inspección visual retroiluminada.

- Prevención: Optimice el tamaño del orificio a Diámetro del cable + 0,25 mm. Verifique la actividad del flujo.

4. Bolas de soldadura

- Causa raíz: Humedad en la PCB (desgasificación) o explosión excesiva de flujo durante el contacto con las olas.

- Detección Temprana: Inspección visual; Sonido de traqueteo en el montaje final.

- Prevención: Hornee los PCB a 105°C durante 4 horas antes del montaje. Ajuste la velocidad de rampa de precalentamiento (<2°C/seg).

5. Espiráculos / Poros

- Causa raíz: Problemas con volátiles atrapados en el laminado o en el revestimiento del barril.

- Detección temprana: La inspección visual revela pequeños agujeros en el filete de soldadura.

- Prevención: Garantizar una fabricación de PCB de alta calidad con un revestimiento de cobre mínimo de 25 µm en barriles.

6. Almohadillas levantadas

- Causa raíz: Calor excesivo o estrés mecánico durante el corte o enfriamiento del cable.

- Detección Temprana: Inspección visual; la almohadilla se separa del laminado.

- Prevención: Controle estrictamente las temperaturas de retrabajo (punta de hierro <350 °C) y evite la fuerza mecánica sobre las almohadillas calientes.

7. Contaminación por residuos de fundente

- Causa raíz: Tipo de fundente incompatible o ciclo de lavado insuficiente.

- Detección temprana: Pruebas de contaminación iónica (prueba ROSE).

- Prevención: Validar parámetros del proceso de lavado (temperatura del agua >60°C, concentración de saponificador).

8. Daño térmico de los componentes

- Causa raíz: Se excede la clasificación térmica del componente (p. ej., conectores de plástico que se derriten).

- Detección Temprana: Deformación visual o fallo funcional.

- Prevención: Utilice una introducción de accesorio de soldadura por ola (paleta) para proteger los cuerpos sensibles. Verifique las especificaciones de los componentes (debe resistir 260 °C durante 10 segundos).

Validación y aceptación (pruebas y criterios de aprobación)

La validación garantiza que la calidad de PCB cumpla con la clase IPC especificada. Un plan sólido incluye pruebas destructivas y no destructivas.

Tabla de Criterios de Aceptación (IPC-A-610)

| Característica | Criterios de Clase 2 | Criterios de Clase 3 |

|---|---|---|

| Mojar (plomo y almohadilla) | Buena humectación en pad y plomo. | Buena humectación; El filete debe ser cóncavo. |

| Relleno vertical | 50% mínimo. | 75% mínimo. |

| Protrusión de soldadura | Visible en el lado secundario. | Visible en el lado secundario. |

| Protrusión de plomo | Máximo 2,5 mm. | Máximo 1,5 mm (para evitar la formación de arcos). |

| Daños en cables/plomos | Se permiten mellas menores (<10%). | No se permiten mellas ni deformaciones. |

6 pruebas de validación esenciales

- Inspección visual (100%): Los operadores o las máquinas AOI verifican si hay puentes, falta de soldadura y la orientación de los componentes.

- Inspección óptica automatizada (AOI): Las cámaras verifican la forma y presencia del filete. Esencial para [producción en masa] de gran volumen (/pcba/mass-production/).

- Inspección por rayos X (muestra): Obligatorio para verificar el llenado del barril en conectores donde el lado superior queda oculto por el cuerpo del conector.

- Prueba de tracción/corte (muestra destructiva): Verifica la resistencia mecánica. Un cable THT típico debe resistir >10 N (dependiendo del diámetro) antes de fallar.

- Análisis de sección transversal (microsección): La verificación definitiva para la formación de compuestos intermetálicos (IMC) y el llenado de barriles. Realizado durante NPI.

- Prueba de contaminación iónica (ROSE): Garantiza que se eliminen los residuos de fundente para evitar la corrosión. Límite: <1,56 µg/cm² equivalente de NaCl.

Estrategia de muestreo

- Fase NPI: 100% radiografía y corte transversal de 5 piezas.

- Producción: AQL 0,65 para defectos críticos (cortos), AQL 1,0 para defectos mayores (relleno insuficiente).

Lista de verificación de calificación de proveedores (RFQ, auditoría, trazabilidad)

Al evaluar a un socio para montaje llave en mano, utilice esta lista de verificación para verificar sus capacidades THT.

Trazabilidad y control de procesos

- ¿El proveedor registra los perfiles de temperatura del crisol para cada lote?

- ¿Existe un registro del análisis del baño de soldadura (verificación de fragilidad del cobre/oro)?

- ¿Pueden rastrear un número de serie de PCBA específico hasta el operador y la máquina utilizada?

- ¿Existe fluxer (spray) automatizado o cepillado manual? (Se prefiere automatizado por razones de coherencia).

DFM e ingeniería

- ¿Proporcionan un informe DFM específicamente para soldadura por ola (verificación del espaciado de las almohadillas, orientación)?

- [] ¿Pueden diseñar y fabricar paletas de soldadura por ola personalizadas internamente o a través de un socio de confianza?

- ¿Tienen experiencia con PCB de cobre pesado que requieren alta energía térmica?

Capacidades de prueba

- ¿Tienen capacidades internas de pruebas de TIC para circuitos THT?

- ¿Está disponible la inspección por rayos X para la verificación del llenado del barril?

- ¿Realizan un "perfilado" diario de la máquina de soldadura por ola utilizando un perfilador térmico (por ejemplo, KIC)?

Control de cambios

- ¿Existe un proceso formal para cambiar las aleaciones de soldadura o las marcas de fundente?

- ¿Están los operadores certificados según los estándares IPC-J-STD-001?

Cómo elegir (compensaciones y reglas de decisión)

La decisión entre soldadura manual, por ola y selectiva depende del volumen, la complejidad del diseño y el presupuesto.

10 reglas de decisión

- Si el volumen es < 50 placas, elija soldadura manual (evita costos de herramientas).

- Si el volumen es > 500 placas, elija soldadura por ola (velocidad y consistencia).

- Si la placa tiene SMT en ambos lados + THT, elija soldadura selectiva u ola con paletas.

- Si los componentes miden más de 15 mm en el lado de soldadura, elija soldadura selectiva (limitaciones de altura de onda).

- Si se requiere relleno de alta precisión (Clase 3) en conectores densos, elija soldadura selectiva.

- Si el presupuesto es ajustado y el diseño lo permite, elija la soldadura por ola (el menor costo por unión).

- Si utiliza PCB flexibles, elija herramientas manuales o especializadas (las ondas pueden dañar la flexión).

- Si los cables están muy cerca (paso <1,5 mm), elija soldadura selectiva para evitar puentes.

- Si la PCB tiene >3 mm de espesor, elija soldadura selectiva con alta capacidad de precalentamiento.

- Si se necesita creación rápida de prototipos, elija soldadura manual (tiempo de configuración cero).

Preguntas frecuentes (costo, plazo de entrega, archivos DFM, materiales, pruebas)

P: ¿Cuánto cuesta un accesorio de soldadura por ola (paleta)? R: Los palés personalizados suelen oscilar entre $200 y $600 dependiendo de la complejidad y el material (Durostone/compuesto). Son reutilizables durante miles de ciclos.

- Protege el SMT de la parte inferior.

- Previene la deformación de la PCB.

- Cargo único por NRE.

P: ¿Puedo utilizar componentes de orificio pasante en una PCB con núcleo metálico (MCPCB)? R: Sí, pero es difícil debido a la rápida disipación del calor.

- Requiere precalentamiento de alta potencia.

- A menudo se prefiere la soldadura manual para conectores individuales.

- El diseño debe aislar el orificio del núcleo metálico para evitar cortocircuitos.

P: ¿Qué archivos se necesitan para el ensamblaje de THT? R: Los archivos Gerber estándar son suficientes, pero las capas específicas ayudan.

- Archivo de perforación: Especifica los tamaños de los agujeros.

- Dibujo de ensamblaje: Muestra las ubicaciones y la polaridad de los componentes.

- Datos XY: Útil si se utilizan máquinas de inserción automática.

P: ¿Por qué la "soldadura selectiva" es más cara que la soldadura por ola? R: La soldadura selectiva es más lenta ya que se suelda punto por punto o fila por fila.

- El tiempo de máquina es mayor por tabla.

- El tiempo de programación es mayor.

- Sin embargo, elimina la necesidad de costosos palés y enmascaramiento manual post-onda.

P: ¿Cómo evito las "bolas de soldadura" en mis placas THT? R: Las bolas de soldadura suelen ser causadas por problemas de humedad o flujo.

- Hornear PCB: Elimine la humedad antes del montaje.

- Compruebe el flujo: Asegúrese de que las temperaturas de precalentamiento sean compatibles.

- Máscara de soldadura: Asegúrese de que existan barreras de máscara entre las almohadillas.

P: ¿Cuál es la diferencia entre "soldadura por arrastre" y "soldadura por inmersión"? R: Estas son técnicas de soldadura selectiva.

- Inmersión: La boquilla sube y sumerge todo el grupo de pines a la vez (más rápido).

- Arrastrar: Una minionda se mueve a través de los pines (más precisa, más lenta).

P: ¿El ensamblaje de THT afecta el tiempo de entrega? R: Puede agregar entre 1 y 2 días en comparación con el SMT puro debido al paso adicional del proceso.

- La inserción manual lleva tiempo.

- La fabricación de paletas onduladas (si es necesario) agrega de 3 a 5 días a la configuración inicial.

P: ¿Puedo usar soldadura sin plomo para THT? R: Sí, SAC305 es estándar.

- Requiere temperaturas más altas (255°C+).

- La humectación es ligeramente más lenta que la soldadura con plomo.

- La apariencia visual es más granulada (esto es normal).

Solicite una cotización/revisión de DFM para los conceptos básicos de soldadura por orificios pasantes (qué enviar)

Glosario (términos clave)| Término | Definición |

| :--- | :--- | | Anillo anular | El anillo de cobre alrededor de un orificio pasante chapado. Crítico para la fijación de cables. | | Soldadura por ola | Un proceso de soldadura a granel en el que la PCB pasa sobre una ola de soldadura fundida. | | Soldadura selectiva | Un proceso de soldadura localizado que utiliza una boquilla de miniondas para componentes específicos. | | Paleta/accesorio de soldadura | Un soporte personalizado hecho de material resistente al calor (por ejemplo, Durostone) para enmascarar piezas SMT durante la soldadura por ola. | | Flujo | Un agente químico que limpia las superficies metálicas y promueve la humectación de la soldadura. | | Precalentar | La fase de calentar la PCB para activar el flujo y reducir el choque térmico antes de soldar. | | Mojar | La capacidad de la soldadura fundida para extenderse y adherirse a la superficie del metal. | | Filete | La forma cóncava de la junta de soldadura que conecta el cable a la almohadilla. | | Junta fría | Una unión defectuosa donde la soldadura no se humedeció adecuadamente, a menudo debido al bajo calor. | | Puente | Un cortocircuito eléctrico no deseado creado por la soldadura que conecta dos almohadillas adyacentes. | | Tiempo de permanencia | El tiempo que un punto específico de la PCB está en contacto con la onda de soldadura fundida. | | Almohadilla de ladrones | Una almohadilla falsa agregada al borde posterior de la huella de un componente para "robar" el exceso de soldadura y evitar puentes. |