La adopción de la tecnología via in pad (VIP) es a menudo una decisión obligatoria impulsada por la densidad de los componentes, específicamente cuando los pasos de Ball Grid Array (BGA) caen por debajo de 0,5 mm. Si bien esta técnica maximiza el espacio de la PCB y mejora la gestión térmica, introduce pasos complejos de revestimiento y llenado que pueden poner en peligro el rendimiento del ensamblaje si no se controlan estrictamente. Este manual guía a compradores e ingenieros a través de las especificaciones críticas, estrategias de mitigación de riesgos y criterios de aceptación necesarios para adquirir placas VIP confiables sin demoras en la fabricación.

Aspectos destacados

- Beneficio principal: Permite el enrutamiento para BGA de paso fino (< 0,5 mm) y reduce la inductancia.

- Especificación crítica: Se debe controlar el espesor del revestimiento de la tapa (normalmente entre 12 y 15 µm) para garantizar una superficie plana.

- Riesgo principal: "Hoyuelos" o huecos en el relleno de la vía, lo que provoca fallas en la junta de soldadura durante el ensamblaje.

- Validación: Requiere microsecciones que cumplan con IPC Clase 3 para verificar el revestimiento envolvente y la integridad del relleno.

Conclusiónes clave

- Beneficio principal: permite el enrutamiento para BGA de paso fino (< 0,5 mm) y reduce la inductancia.

- Especificaciones críticas: se debe controlar el espesor del revestimiento de la tapa (normalmente entre 12 y 15 µm) para garantizar una superficie plana.

- Riesgo principal: "Hoyuelos" o huecos en el relleno de la vía, lo que provoca fallas en la junta de soldadura durante el ensamblaje.

- Validación: Requiere microsecciones que cumplan con IPC Clase 3 para verificar el revestimiento envolvente y la integridad del relleno.

- Alcance, contexto de decisión y criterios de éxito

- Capacidades de fabricación y logística de pedidos

- Especificaciones para definir por adelantado (antes de comprometerse)

Contenido

- Alcance, contexto de decisión y criterios de éxito

- Capacidades de fabricación y logística de pedidos

- Especificaciones para definir por adelantado (antes de comprometerse)

- Riesgos clave (causas fundamentales, detección temprana, prevención)

- Validación y aceptación (pruebas y criterios de aprobación)

- Lista de verificación de calificación de proveedores (RFQ, auditoría, trazabilidad)

- Cómo elegir (compensaciones y reglas de decisión)

- Preguntas frecuentes (costo, plazo de entrega, archivos DFM, materiales, pruebas)

Alcance, contexto de decisión y criterios de éxito

Via in Pad Manufacturing coloca un orificio pasante chapado (PTH) directamente en la plataforma de aterrizaje de un componente, que luego se rellena con epoxi y se recubre ("tapa") para crear una superficie plana soldable. Este proceso, a menudo denominado VIPPO (Via-in-Pad Painted Over), es distinto de las vías tipo tienda de campaña estándar.

Cuándo usar Vip

Normalmente cruzas el umbral hacia territorio VIP cuando:

- Paso BGA: El paso del componente es de 0,5 mm o menos, lo que deja espacio insuficiente para el enrutamiento en abanico.

- Requisitos térmicos: Los componentes de alta potencia requieren rutas térmicas directas a los planos internos (vías térmicas).

- Señales de alta velocidad: Reducir la longitud del trozo y la inductancia es fundamental para la integridad de la señal.

Criterios de éxito

Para considerar exitoso un proyecto VIP, las placas fabricadas deben cumplir tres resultados mensurables:

- Planaridad de la superficie: El "hoyuelo" (depresión) sobre la vía llena no debe exceder 15 µm (para Clase 3) o 25 µm (para Clase 2) para evitar la anulación de BGA.

- Integridad del revestimiento: El revestimiento de la tapa no debe separarse del revestimiento subyacente ni del material de relleno durante el reflujo (260 °C).

- Integridad del relleno: Los huecos dentro del relleno de epoxi deben ser inferiores al 5 % del volumen de la vía para evitar la desgasificación y la formación de palomitas de maíz.

Casos límite (cuándo no utilizar Vip)

- Sensibilidad de costos: VIP agrega 15–25 % al costo del tablero desnudo debido a pasos adicionales de perforación, enchapado y planarización. Si el enrutamiento estándar de hueso de perro encaja, evite VIP.

- Componentes de paso grande: Para pasos > 0,65 mm, las vías abiertas estándar suelen ser suficientes y reducen el riesgo.

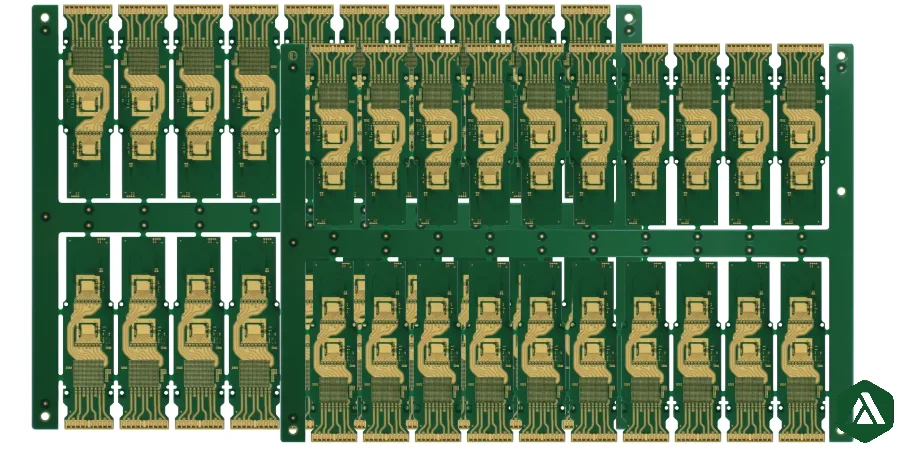

Capacidades de fabricación y logística de pedidosAntes de finalizar su diseño, verifique que las capacidades del fabricante se alineen con sus requisitos de densidad. La fabricación de almohadillas requiere máquinas de taponado por vacío especializadas y equipos de planarización.

Instantánea de capacidad

La siguiente tabla describe las capacidades estándar versus avanzadas para la producción VIP.

| Parámetro | Capacidad estándar | Capacidad avanzada | Notas |

|---|---|---|---|

| Taladro mecánico mínimo | 0,20 mm (8 mil) | 0,15 mm (6 mil) | Las brocas más pequeñas aumentan la dificultad del revestimiento. |

| Relación de aspecto máxima | 8:1 | 10:1 | Relación entre el espesor del tablero y el diámetro de la broca. |

| Diámetro de la almohadilla (exterior) | Taladro + 0,25 mm | Taladro + 0,20 mm | Crítico para la retención del anillo anular. |

| Material del enchufe | Epoxi no conductor | Pasta Conductiva / Cobre | Se prefiere el no conductor para la coincidencia de CTE. |

| Espesor del revestimiento de la tapa | 12 micras | > 25 micras | Las tapas más gruesas mejoran la planitud pero añaden tiempo. |

| Profundidad del hoyuelo | < 25 micras | < 15 micras | Crítico para el ensamblaje BGA de paso fino. |

| Revestimiento envolvente | Clase 2 (> 12 µm) | Clase 3 (> 25 µm) | Esencial para la fiabilidad conjunta. |

| Recuento de capas | 4–12 capas | 14–30+ capas | Los niveles superiores requieren un registro más estricto. |

| Acabado superficial | ENIG, OSP | ENEPIG, Oro Duro | ENIG es estándar para pastillas planas. |

| Vías ciegas/enterradas | Apoyado | Microvías apiladas | VIP a menudo se combina con estructuras HDI. |

Plazo de entrega y Moq

VIP agrega pasos de procesamiento (llenado, horneado, planarizado, tapado) que extienden los plazos de entrega estándar.

| Tipo de pedido | Plazo de entrega típico | Cantidad mínima de pedido | Impulsores clave |

|---|---|---|---|

| Prototipo (NPI) | 5 a 8 días | 5 paneles | Los ciclos de recubrimiento adicionales y los tiempos de curado evitan el "giro rápido" (24 h). |

| Lote pequeño | 10 a 12 días | 10–50 paneles | Configuración del taponamiento al vacío y verificación de la sección transversal. |

| Producción en masa | 15 a 20 días | > 50 m² | Optimización del tamaño de lotes y planificación de capacidad. |

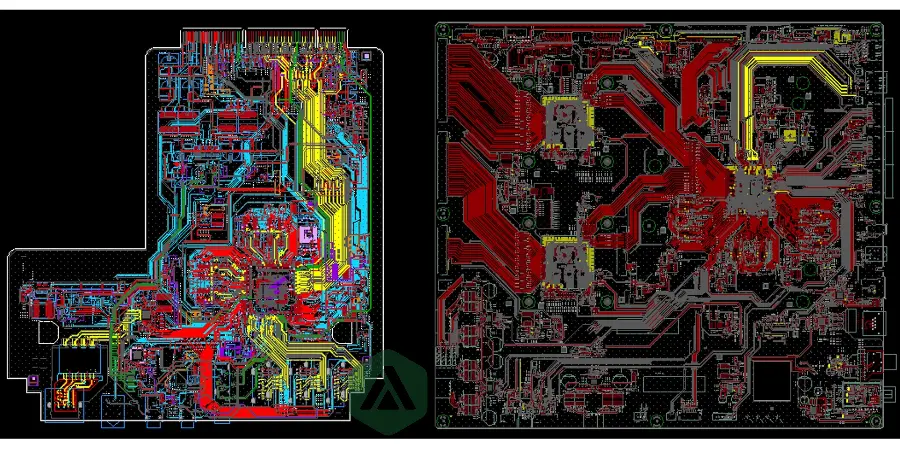

Especificaciones para definir por adelantado (antes de comprometerse)

Los paquetes de datos ambiguos son la principal causa de fallos de VIP. Debe definir explícitamente la estructura de vía en sus notas de fabricación y archivos Gerber. No confíe en que el fabricante "adivine" qué vías deben llenarse.

Tabla de parámetros críticos

Defina estos valores en su plano de fabricación:

| Parámetro | Rango recomendado | Por qué es importante |

|---|---|---|

| Vía tipo | IPC-4761 Tipo VII | Especifica vías llenas y tapadas (VIPPO). |

| Diámetro de perforación | 0,15 mm – 0,25 mm | Las vías grandes (>0,3 mm) son difíciles de llenar sin hundirse o formar hoyuelos. |

| Material de relleno | Epoxi no conductor (por ejemplo, Taiyo THP-100) | Coincide mejor con el CTE de FR4 que las pastas conductoras; reduce el estrés. |

| Revestimiento envolvente | Mín. 25 µm (Clase 3) | Garantiza que la rodilla de la vía no se agriete durante la expansión. |

| Revestimiento de tapa | 12 µm – 15 µm | Proporciona suficiente cobre para soldar sin sobrechapado. |

| Anillo anular | Mín. 0,076 mm (3 mil) | Permite el desplazamiento de la perforación; vital para el cumplimiento de IPC Clase 2. |

| Liquidación | 0,15 mm | Distancia desde la plataforma hasta la característica de cobre más cercana. |

| Máscara de soldadura | LPI (Fotoimagen líquida) | No debe invadir la almohadilla tapada (apertura 1:1 o espacio libre definido). |

Lista de verificación de requisitos detallada

- Identificación de archivo: Cree un archivo o capa de perforación independiente específicamente para agujeros VIP. Etiquételo claramente (por ejemplo,

Drill_VIP_Filled.drl). - Límite de relación de aspecto: Mantenga la relación de aspecto (grosor de la placa: diámetro de la broca) por debajo de 10:1. Las proporciones superiores a 10:1 dificultan recubrir el centro del cañón y llenarlo completamente sin huecos.

- Planificación de compensación de grabado: Indique explícitamente el peso del cobre terminado. El fabricante debe aplicar una planificación de compensación de grabado (normalmente aumentando las características entre 12 y 25 µm) para tener en cuenta los múltiples ciclos de grabado necesarios en el proceso VIP.

- Tg del material: Utilice materiales de alta Tg (Tg > 170 °C) para tableros VIP. Las excursiones térmicas adicionales durante la fabricación (cocción del relleno) tensionan el laminado.

- Especificación de planaridad: Especifique "La planitud de la almohadilla debe estar dentro de 0,001 pulgadas (25 µm) en todo el conjunto BGA".

Riesgos clave (causas fundamentales, detección temprana, prevención)

Via in pad Manufacturing introduce modos de falla que no existen en los PCB estándar. Comprender estos riesgos le permite auditar el proceso del proveedor de manera efectiva.

1. Hoyuelos (el efecto "Divot")

- Causa raíz: El relleno de epoxi se contrae durante el curado o el proceso de planarización elimina demasiada capa de cobre.

- Límite numérico: Profundidad > 25 µm es un error para la mayoría de los BGA de paso fino.

- Detección temprana: Perfilometría 3D o corte transversal en cupones de prueba.

- Prevención: Utilice un proceso de llenado de dos pasos y asegúrese de que el "fregado" (planarización) esté calibrado. Especifique un espesor mínimo del revestimiento de la tapa.

2. Vacíos mediante relleno

- Causa raíz: Aire atrapado en el cilindro vía durante el proceso de obturación, a menudo debido a relaciones de aspecto altas o presión de vacío inadecuada.

- Límite numérico: Huecos > 5 % del volumen de la vía o cualquier hueco que puentee la pared del barril.

- Detección Temprana: Inspección por rayos X (2D o 3D) del panel de producción.

- Prevención: Requiere tecnología de obturación por vacío (no serigrafía) para relaciones de aspecto > 6:1.

3. Separación del revestimiento envolvente

- Causa raíz: Mala adhesión entre el cobre no electrolítico inicial y el revestimiento envolvente posterior, o choque térmico.

- Límite numérico: 0% separación permitida con un aumento de 1000x.

- Detección temprana: Prueba de estrés térmico (flotador de soldadura) seguida de microsección.

- Prevención: Asegúrese de que el proveedor realice un "desmechado" y una activación adecuada de la superficie antes del recubrimiento.

4. Grietas de barril (grietas de esquina)

- Causa raíz: Desajuste de CTE entre el relleno de epoxi (CTE ~30-60 ppm) y el cilindro de cobre (CTE ~17 ppm) durante el reflujo.

- Límite numérico: No hay grietas que se extiendan > 10% a través de la pared enchapada.

- Detección temprana: Pruebas de estrés de interconexión (IST) o cupones de ciclo térmico.

- Prevención: Utilice relleno no conductor (CTE coincidente) en lugar de relleno conductor, que irónicamente tiene peores propiedades de expansión térmica para esta aplicación.

Validación y aceptación (pruebas y criterios de aprobación)

No se puede verificar la calidad de la almohadilla con una simple inspección visual. Debe exigir pruebas destructivas y no destructivas específicas.

Tabla de criterios de aceptación

| Artículo de prueba | Método | Criterios de aprobación | Tasa de muestreo |

|---|---|---|---|

| Microsección (Sección transversal) | IPC-TM-650 2.1.1 | Revestimiento envolvente > 25 µm (Clase 3); Sin separación; Tapa > 12 µm. | 1 por lote/panel |

| Soldabilidad | J-STD-003 | 95% de cobertura; sin deshumectación en las almohadillas tapadas. | 2 cupones por lote |

| Verificación de planaridad | Perfilometría Láser / Microscopio | Profundidad del hoyuelo < 25 µm (o 15 µm si se especifica). | 5 plazas por panel |

| Inspección nula | Rayos X | Sin huecos > 5% del volumen; sin huecos en el centro del agujero. | NCA 1.0 |

| Estrés térmico | IPC-TM-650 2.6.8 | Sin levantamientos, ampollas ni grietas en el cilindro después de una simulación de reflujo 6x. | 1 cupón por lote |

| Inspección de superficie | Análisis de datos AOI | Comprobación automatizada de la presencia de la tapa y la consistencia del diámetro de la almohadilla. | 100% de los paneles |

El papel del análisis de datos AOI

Los fabricantes modernos utilizan análisis de datos AOI no solo para encontrar cortos/abiertos, sino también para medir la consistencia de los diámetros de las almohadillas tapadas. Si el proceso de planarización es demasiado agresivo, puede reducir el anillo anular de la vía tapada. El análisis de estos datos ayuda a predecir si el lote se está saliendo de la tolerancia.

Lista de verificación de calificación de proveedores (RFQ, auditoría, trazabilidad)

Al investigar a un proveedor para la fabricación de toallas sanitarias, utilice esta lista de verificación para asegurarse de que tenga los equipos y procesos específicos necesarios.Equipo y proceso

- Máquina taponadora al vacío: ¿Tienen equipos de taponado de tinta al vacío dedicados (p. ej., ITC, Mass)? La serigrafía sólo es aceptable para relaciones de aspecto bajas.

- Línea de Planarización: ¿Tienen cepillo cerámico o línea de planarización químico-mecánica (CMP) para eliminar el exceso de relleno y cobre?

- [] Tanques de revestimiento: ¿Las líneas de revestimiento son capaces de realizar un "revestimiento por pulsos" (ayuda con una potencia de lanzamiento de relación de aspecto alta)?

- Capacidad de Rayos X: ¿Tienen rayos X internos para la detección de vacíos?

Calidad y Trazabilidad

- Cumplimiento de clase IPC: ¿Pueden certificar IPC-6012 Clase 3 para funciones VIPPO?

- Informes de sección transversal: ¿Proporcionarán un informe de microsección que muestre específicamente la interfaz de llenado y tapado de cada envío?

- Control de materiales: ¿Tienen en stock la tinta de obturación específica definida (por ejemplo, Taiyo THP-100) o un equivalente aprobado?

- Control de cambios: ¿Aceptan notificarle antes de cambiar el material de relleno o la química del revestimiento?

Soporte DFM

- [] Revisión previa a CAM: ¿Ofrecen un informe DFM que verifique específicamente "trampas de grabado" e infracciones de anillos anulares en capas VIP?

- [] Manejo de archivos de simulacros: ¿Tienen un proceso para fusionar/separar simulacros VIP de simulacros estándar si se combinan los datos?

Cómo elegir (compensaciones y reglas de decisión)

Utilice estas reglas de decisión para navegar las compensaciones entre costo, confiabilidad y densidad.

- Si el paso BGA es < 0,5 mm: Elija VIPPO. El enrutamiento estándar de huesos de perro es matemáticamente imposible o demasiado arriesgado para los cortos.

- Si el paso BGA es ≥ 0,8 mm: Elija Vías tipo tienda de campaña estándar. VIP es un costo innecesario (20% de prima).

- Si la gestión térmica es el único objetivo: Elija VIP con relleno conductor (poco común) o simplemente utilice conjuntos densos de vías térmicas estándar si el espacio lo permite. Nota: El relleno no conductor con revestimiento de cobre suele ser mejor para la confiabilidad que el relleno conductor.

- Si la placa es de alta frecuencia (RF): Elija VIP para minimizar los cortes de señal, pero verifique la constante dieléctrica del material de relleno.

- Si el costo es el factor principal: Rediseñe el despliegue BGA para evitar VIP si es posible (por ejemplo, reduzca el número de capas o aumente el tamaño de la placa).

- Si la confiabilidad (Clase 3) es primordial: Especifique Relleno + tapa no conductora. Evite el relleno conductor debido a los riesgos de desajuste de CTE.

- Si la relación de aspecto es > 10:1: Rediseñe la acumulación. El rendimiento de la fabricación VIP cae significativamente por encima de esta proporción.

- Si el plazo de entrega es ajustado (< 5 días): Evite VIP. Los pasos de curado y planarización son cuellos de botella físicos que no pueden acelerarse sin correr el riesgo de desgasificarse.

- Si el componente es un QFN con una almohadilla central: Utilice VIP en la almohadilla central para evitar que la soldadura se absorba por las vías abiertas, lo que provoca una unión térmica deficiente.

- Si ve "hoyuelos" en los prototipos: Ajuste la especificación a < 15 µm y solicite una revisión del proceso de planarización para producción.

Preguntas frecuentes (costo, plazo de entrega, archivos DFM, materiales, pruebas)

P: ¿Cuánto aumenta el costo de la PCB mediante la fabricación de almohadillas? R: Normalmente 15% a 25% sobre una PCB estándar. Esto cubre los pasos adicionales: perforar orificios VIP separados, llenar al vacío, hornear (curar), planarizar (fregar) y el ciclo de revestimiento secundario (tapar).

P: ¿Debo usar relleno conductor o no conductor? R: Utilice relleno no conductor (epoxi) para el 95% de las aplicaciones. Coincide mejor con el CTE del laminado, lo que reduce las grietas en forma de barril. El relleno conductor ofrece una ventaja térmica insignificante porque el revestimiento de cobre de la pared del barril conduce la mayor parte del calor.

P: ¿Cuál es el paso mínimo para VIP? R: VIP puede admitir pasos BGA de hasta 0,35 mm o 0,4 mm. En estos pasos, el tamaño de la broca generalmente cae a 0,15 mm (6 mil) o 0,125 mm (5 mil), lo que requiere perforación láser avanzada o microperforación mecánica.P: ¿Por qué necesito archivos de perforación separados para VIP? R: Previene errores de fabricación. Si los orificios VIP se mezclan con orificios estándar, el fabricante podría llenar accidentalmente los orificios que deberían estar abiertos (como los orificios de los componentes) o no llenar los VIP, lo que provocaría el robo de soldadura del ensamblaje.

P: ¿Puedo usar VIP solo en un lado del tablero? R: Sí, pero el proceso generalmente se aplica a todo el panel. Los pasos de llenado y enchapado son globales, por lo que, si bien se pueden diseñar VIP en un lado, el flujo de fabricación generalmente procesa toda la estructura del tablero.

P: ¿Qué sucede si el "hoyuelo" es demasiado profundo? R: La pasta de soldadura puede quedar atrapada en el hoyuelo o la bola BGA puede no hacer contacto con los hombros de la almohadilla. Esto provoca huecos en la junta de soldadura o circuitos abiertos (defectos de cabeza dentro de la almohada).

P: ¿Cómo afecta VIP a la integridad de la señal? R: Generalmente lo mejora. Al colocar la vía directamente en la almohadilla, se elimina la longitud de la traza (stub) entre la almohadilla y la vía, lo que reduce la inductancia y la capacitancia, que son fundamentales para las señales de alta velocidad.

P: ¿Cuál es la diferencia entre Tented Vias y VIP? R: Las vías en tienda están cubiertas únicamente con máscara de soldadura (sin relleno ni tapa). Los VIP están llenos de epoxi sólido y recubiertos con cobre. Las vías tipo tienda de campaña no se pueden soldar; Los VIP pueden.

Solicite una cotización/revisión DFM para vía en Fabricación de almohadillas (qué enviar)

Para obtener una cotización precisa y una revisión DFM significativa, asegúrese de que su paquete de RFQ incluya:

- Archivos Gerber (RS-274X) u ODB++: Se prefiere ODB++ ya que distingue los tipos de forma inteligente.

- Archivo de exploración separado: Claramente etiquetado para vías llenas (por ejemplo,

VIP_Drill.drl). - Dibujo fabuloso / Léame:

- Indique explícitamente: "IPC-4761 Tipo VII (relleno y tapado)".

- Especificar tipo de relleno: "Epóxico no conductor".

- Especificar criterios de aceptación: "Profundidad del hoyuelo < 0,025 mm".

- Diagrama de apilamiento: Indique qué capas se conectan los VIP (especialmente para estructuras ciegas/enterradas).

- Cantidad: Prototipo (p. ej., 10 unidades) frente a Producción (p. ej., 1000 unidades).

- Requisito de tiempo de entrega: Reconozca que VIP requiere entre 2 y 4 días más que el estándar.

- Clase IPC: Clase 2 (Estándar) o Clase 3 (Alta Confiabilidad).

- Datos de ensamblaje (opcional pero recomendado): Archivo centroide y BOM si desea que el fabricante verifique la compatibilidad de la huella BGA.

Glosario (términos clave)

| Término | Definición |

|---|---|

| VIPPO | Via-in-Pad chapado. El término estándar de la industria para una vía llena y tapada con cobre. |

| Relación de aspecto | La relación entre el espesor de la PCB y el diámetro del orificio perforado. Crítico para la capacidad de enchapado. |

| Hoyuelo | La depresión o superficie cóncava en la parte superior de una vía llena. Debe minimizarse para el montaje. |

| Planarización | El proceso mecánico o químico de nivelar la superficie del tablero después del llenado y antes del tapado. |

| Revestimiento envolvente | Chapado en cobre que |

Conclusión

via in pad manufacturing es más fácil de lograr cuando se definen las especificaciones y el plan de verificación con anticipación, luego se confirman a través de DFM y se prueba la cobertura.

Utilice las reglas, puntos de control y patrones de solución de problemas anteriores para reducir los ciclos de iteración y proteger el rendimiento a medida que aumentan los volúmenes.

Si no está seguro acerca de una restricción, valídela con una pequeña compilación piloto antes de bloquear la versión de producción.