PCB de escalador de video: definición, alcance y a quién va dirigida esta guía

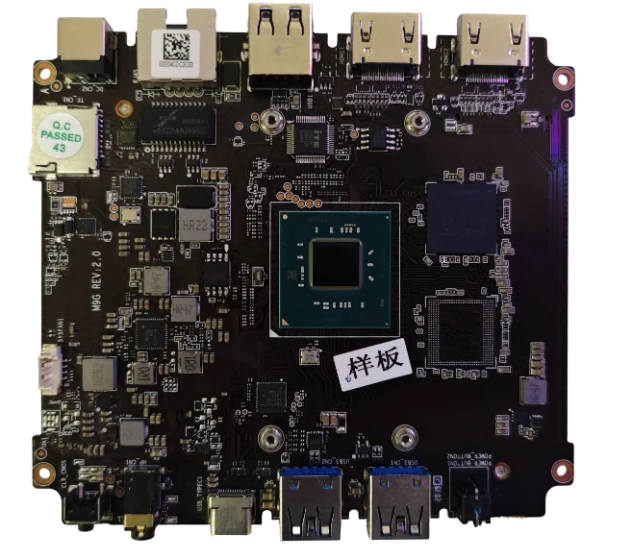

Una PCB de escalador de video es la base de hardware diseñada para soportar circuitos integrados (ASIC o FPGA) que convierten señales de video de una resolución o formato a otro. A diferencia de las placas lógicas estándar, estas PCB deben manejar flujos de datos de alto ancho de banda — como HDMI 2.1, 12G-SDI o DisplayPort — manteniendo una estricta integridad de la señal durante el proceso de escalado. El diseño de la placa dicta si la salida de video final está libre de artefactos o sufre de fluctuaciones (jitter), asimetría (skew) e interferencias electromagnéticas (EMI).

Este manual está escrito para ingenieros de hardware, líderes de adquisiciones y gerentes de producto responsables de la adquisición de hardware de video de alto rendimiento. Va más allá de las notas de fabricación básicas para cubrir las decisiones arquitectónicas específicas requeridas para el procesamiento de video. Encontrará especificaciones accionables, estrategias de mitigación de riesgos y protocolos de validación para asegurar que su placa funcione de manera confiable en entornos AV profesionales, de imágenes médicas o de transmisión.

Nos centramos en los puntos de decisión críticos entre el diseño y la fabricación. Ya sea que esté prototipando una nueva Video Analytics PCB o escalando la producción para una Video Converter PCB comercial, la física de las señales de video de alta velocidad sigue siendo la principal restricción. APTPCB (APTPCB PCB Factory) proporciona esta guía para ayudarle a alinear su intención de diseño con las capacidades de fabricación antes de comprometerse con una tirada de producción.

Cuándo usar una PCB de escalador de video (y cuándo un enfoque estándar es mejor)

Comprender la definición de una placa escaladora de video lleva directamente a saber cuándo se requieren técnicas de fabricación especializadas y cuándo los procesos estándar son suficientes.

Utilice un enfoque especializado de PCB de escalador de video cuando:

- El ancho de banda alto es crítico: Su diseño involucra video 4K, 8K o de alta velocidad de fotogramas donde las frecuencias de señal exceden 1GHz.

- Integración de FPGA: Está utilizando FPGAs de alto número de pines (paquetes BGA) para manejar algoritmos de escalado, lo que requiere tecnología de interconexión de alta densidad (HDI).

- Señales mixtas: La placa combina entradas de video analógicas sensibles con lógica de escalado digital de alta velocidad, lo que requiere un aislamiento estricto.

- Baja latencia: Aplicaciones como la transmisión en vivo o la cirugía médica requieren una pérdida mínima de señal, exigiendo materiales dieléctricos de baja pérdida.

Manténgase en un enfoque de PCB estándar cuando:

- Baja resolución: El dispositivo maneja solo señales de definición estándar (SD) o básicas de 720p/1080p con bajas tasas de refresco.

- Módulos integrados: Está utilizando un System-on-Module (SoM) precertificado para el procesamiento de video y solo necesita una placa portadora para conectividad de baja velocidad.

- Sensibilidad al costo: El proyecto es un juguete de consumo o una pantalla básica donde los artefactos de señal ocasionales son aceptables para reducir el costo de la lista de materiales.

Especificaciones de la PCB de escalador de video (materiales, apilamiento, tolerancias)

Una vez que determine que es necesario un enfoque especializado, debe definir los parámetros físicos que controlan la integridad de la señal.

- Material base (Laminado):

- Digital de alta velocidad: Panasonic Megtron 6 o Isola I-Speed para aplicaciones 12G-SDI/HDMI 2.1.

- HD estándar: FR4 de alto Tg (Tg > 170°C) como Isola 370HR para 1080p/4K 30Hz.

- Dk/Df: Constante dieléctrica (Dk) < 3,8; Factor de disipación (Df) < 0,005 a 10GHz.

- Apilamiento de capas:

- Cantidad: Típicamente de 8 a 14 capas para acomodar el enrutamiento de impedancia controlada y los planos de potencia.

- Simetría: Distribución equilibrada del cobre para evitar la deformación durante el reflujo.

- Planos de referencia: Planos de tierra sólidos adyacentes a cada capa de señal de alta velocidad.

- Control de impedancia:

- De terminación simple: 50Ω ± 5% (para líneas SDI/reloj).

- Diferencial: 90Ω ± 5% (USB/PCIe) o 100Ω ± 5% (HDMI/DP).

- Ancho/Espacio de pista: Mínimo 3,5mil/3,5mil para diseños HDI.

- Tecnología de vías:

- Tipos: Vías pasantes, ciegas y enterradas.

- Contrataladrado (Backdrilling): Requerido para señales > 5Gbps para eliminar los tocones de vía que causan reflexión de la señal.

- Relación de aspecto: 10:1 estándar; hasta 16:1 para fabricación avanzada.

- Acabado superficial:

- Preferido: ENIG (Níquel químico/Oro por inmersión) o ENEPIG para pads planos en BGAs de paso fino.

- Evitar: HASL (demasiado irregular para escaladores densos).

- Peso del cobre:

- Capas de señal: 0,5 oz o 1 oz (H oz chapado).

- Capas de alimentación: 1 oz o 2 oz para manejar la corriente para escaladores FPGA que consumen mucha energía.

- Máscara de soldadura:

- Color: Verde mate o Negro (El mate reduce el deslumbramiento para la inspección óptica automatizada).

- Espacio libre: 1:1 o ligeramente más grande que las almohadillas (presa de soldadura mínima de 3-4 mil).

- Gestión térmica:

- Vías térmicas: Debajo del CI/FPGA escalador principal.

- Disipador de calor: Orificios de montaje dedicados o zonas de exclusión de cobre para la fijación del disipador de calor.

Riesgos de fabricación de PCB de escaladores de video (causas raíz y prevención)

Definir las especificaciones es solo la mitad de la batalla; también debe anticipar dónde el proceso de fabricación podría no cumplir con estas especificaciones.

Desajuste de impedancia (Reflexión de señal)

- Causa raíz: Variación en el espesor dieléctrico o el grabado del ancho de la traza durante la producción.

- Detección: Fallo de los cupones TDR (Reflectometría en el Dominio del Tiempo).

- Prevención: Especifique "Impedancia controlada" en el plano de fabricación y permita al fabricante ajustar ligeramente el ancho de la traza (<10%) para alcanzar el valor de ohmios objetivo.

Sesgo de señal (Errores de temporización)

- Causa raíz: Efecto de la trama de vidrio (los haces de fibra de vidrio en el material de la PCB se alinean con las trazas, cambiando la velocidad de la señal).

- Detección: Colapso del diagrama de ojo en las pruebas posteriores al ensamblaje.

- Prevención: Utilice tramas de "vidrio extendido" (1067/1078) o enrute pares diferenciales con un ligero ángulo (zigzag) en relación con la trama.

Vacíos BGA (Circuitos abiertos)

- Causa raíz: Perfil de reflujo inadecuado o volátiles atrapados en el laminado para chips de gran escala.

- Detección: Inspección por rayos X.

- Prevención: Utilizar procedimientos de horneado de alta calidad para la eliminación de humedad antes del ensamblaje; optimizar el diseño de la apertura de la plantilla.

Resonancia de stub de vía (Atenuación de señal)

- Causa raíz: La porción no utilizada de un orificio pasante chapado actúa como una antena.

- Detección: Alta pérdida de inserción en frecuencias específicas (efecto de filtro de muesca).

- Prevención: Implementar el taladrado posterior de profundidad controlada en líneas de alta velocidad.

Deformación térmica (Estrés del componente)

- Causa raíz: Apilamiento de cobre desequilibrado o material de bajo Tg.

- Detección: Medición de arqueo y torsión; agrietamiento en las esquinas BGA.

- Prevención: Asegurar un apilamiento simétrico; utilizar materiales de alto Tg (>170°C).

Crecimiento de CAF (Filamento Anódico Conductivo)

- Causa raíz: Migración electroquímica entre vías en entornos de alta tensión o alta humedad.

- Detección: Pruebas de fiabilidad a largo plazo (los cortocircuitos se desarrollan con el tiempo).

- Prevención: Utilizar materiales resistentes a CAF y mantener las especificaciones mínimas de espaciado de pared a pared.

Diafonía (Artefactos de video)

- Causa raíz: Trazas de video de alta velocidad enrutadas demasiado cerca de señales de reloj agresivas.

- Detección: Artefactos visuales o "destellos" en la salida de video.

- Prevención: Aplicar la "regla 3W" (espaciado = 3x ancho de traza) para señales críticas; usar vías de conexión a tierra.

- Voladizo de Chapado (Trampas de Grabado)

- Causa Raíz: Grabado agresivo en líneas finas que deja astillas.

- Detección: AOI (Inspección Óptica Automatizada).

- Prevención: Control estricto del proceso sobre la tasa de grabado; revisión de diseño para la fabricabilidad (DFM) del espaciado de trazas.

Validación y aceptación de PCB de escalador de video (pruebas y criterios de aprobación)

Para asegurar que los riesgos identificados anteriormente han sido mitigados, se debe ejecutar un plan de validación riguroso antes de aceptar el envío.

- Verificación de Impedancia (TDR):

- Objetivo: Confirmar que la impedancia de la traza coincide con el diseño (ej., 100Ω).

- Método: Reflectometría en el Dominio del Tiempo en cupones de prueba.

- Criterios: Aprobado si está dentro de ±5% o ±10% según lo especificado.

- Integridad de la Señal (VNA):

- Objetivo: Medir la pérdida de inserción y la pérdida de retorno.

- Método: Analizador de Red Vectorial en rutas críticas (si son accesibles) o estructuras de prueba dedicadas.

- Criterios: Pérdida < -1.5dB por pulgada a la frecuencia de Nyquist (dependiente del contexto).

- Análisis de Microsección:

- Objetivo: Verificar el apilamiento de capas, el grosor del cobre y la calidad de las vías.

- Método: Seccionamiento transversal de una placa de muestra.

- Criterios: Sin grietas de chapado; el grosor dieléctrico coincide con el informe de apilamiento; registro dentro de la tolerancia.

- Prueba de Soldabilidad:

- Prueba de soldabilidad:

- Objetivo: Asegurar que las almohadillas aceptarán la soldadura durante el ensamblaje.

- Método: Inmersión y observación / Prueba de equilibrio de humectación.

- Criterios: >95% de cobertura; recubrimiento liso y continuo.

- Prueba de estrés térmico:

- Objetivo: Simular condiciones de reflujo.

- Método: Prueba de flotación en soldadura (288°C durante 10 segundos).

- Criterios: Sin delaminación, ampollas o "measles" (manchas blancas).

- Contaminación iónica:

- Objetivo: Prevenir la corrosión y las fugas.

- Método: Prueba ROSE (Resistividad del Extracto de Solvente).

- Criterios: < 1,56 µg/cm² equivalente de NaCl.

- Continuidad/Aislamiento eléctrico:

- Objetivo: Detectar cortocircuitos y circuitos abiertos.

- Método: Sonda volante o Cama de clavos (ICT).

- Criterios: 100% de aprobación; sin circuitos abiertos/cortocircuitos.

- Medición de la deformación:

- Objetivo: Asegurar la planitud para el ensamblaje BGA.

- Método: Moiré de sombra o galga de espesores en mesa de planitud.

- Criterios: Alabeo/Torsión < 0,75% (Clase IPC 2) o < 0,5% (para BGA de paso fino).

Lista de verificación de calificación de proveedores de PCB para escaladores de video (Entradas de la solicitud de presupuesto (RFQ), auditoría, trazabilidad)

La validación comienza con la selección del socio adecuado. Utilice esta lista de verificación para evaluar a los proveedores de tarjetas de video de alto rendimiento.

Entradas de la solicitud de presupuesto (RFQ) (Lo que debe enviar):

- Archivos Gerber (RS-274X): Conjunto completo que incluye archivos de perforación.

- Netlist IPC: Para verificación de pruebas eléctricas.

- Dibujo de apilamiento: Indicando explícitamente el tipo de material (por ejemplo, "Megtron 6 o equivalente") y el orden de las capas.

- Tabla de impedancia: Listado de capa, ancho de traza e impedancia objetivo.

- Plano de perforación: Identificación de ubicaciones de backdrill y tipos de vías (ciegas/enterradas).

- Notas de fabricación: Especificación de la clase IPC (2 o 3), color, acabado y tolerancias.

- Panelización: Si es necesaria para su línea de montaje.

- Volumen: Cantidad de prototipos vs. EAU (Uso Anual Estimado).

Prueba de capacidad (Lo que deben demostrar):

- Experiencia en HDI: Historial probado con vías ciegas/enterradas y microvías.

- Stock de materiales: ¿Disponen de laminados de alta velocidad (Rogers, Isola, Panasonic) en stock o los piden bajo demanda?

- Backdrilling (Perforación posterior): Capacidad interna con tolerancia de control de profundidad < ±0,1 mm.

- Línea/Espacio fino: Capacidad para 3mil/3mil o más estrecho.

- Relación de aspecto: Capacidad para chapar vías de alta relación de aspecto (por ejemplo, 12:1 o superior).

- Soporte de ingeniería: ¿Ofrecen revisión CAM/DFM previa a la producción?

Sistema de calidad y trazabilidad:

- Certificaciones: ISO 9001 es obligatorio; listado UL para inflamabilidad.

- Estándares IPC: Adherencia a IPC-6012 (Rendimiento de PCB rígidos).

- Informes de sección transversal: ¿Se proporcionan con cada envío?

- Informes TDR: ¿Se generan informes de impedancia para cada lote?

- Certificados de materiales: ¿Pueden proporcionar CoC (Certificado de Conformidad) para el laminado?

- AOI: ¿Se utiliza la inspección óptica automatizada en las capas internas?

Control de cambios y entrega:

- Política PCN: ¿Le notificarán antes de cambiar materiales o la ubicación de fabricación?

- Plazo de entrega: ¿Está claramente definido el plazo de entrega para producción estándar frente a producción rápida?

- Embalaje: Sellado al vacío con desecante y tarjetas indicadoras de humedad (HIC).

- Seguridad de los datos: ¿Cómo protegen su propiedad intelectual (IP)?

Cómo elegir una PCB de escalador de video (compensaciones y reglas de decisión)

Incluso con un proveedor calificado, se enfrentará a compensaciones de diseño. Aquí le explicamos cómo manejarlas según su aplicación de video específica.

- Costo del material vs. Integridad de la señal

- Regla: Si su frecuencia es > 5 GHz (por ejemplo, video 4K/8K), elija Material de baja pérdida (Megtron 6).

- Regla: Si su frecuencia es < 3 GHz (por ejemplo, 1080p), el FR4 de alta Tg es suficiente y más económico.

- HDI vs. Agujero pasante

- Regla: Si utiliza un escalador BGA con un paso de 0,5 mm, debe usar HDI (microvías).

- Regla: Si utiliza un paso de 0,8 mm o mayor, el Agujero pasante es más económico y fácil de fabricar.

- Contratallado vs. Vías ciegas

- Regla: Si necesita eliminar talones en una placa gruesa pero quiere evitar el costo de la laminación secuencial, elija el Contratallado.

- Regla: Si la densidad es la restricción principal, elija Vías ciegas/enterradas.

- Acabado superficial: ENIG vs. OSP

- Regla: Si la fiabilidad y la vida útil son prioridades, elija ENIG.

- Regla: Si el costo es el único factor y el ensamblaje es inmediato, OSP es aceptable (pero arriesgado para escaladores complejos).

- Especificaciones de la aplicación

- Regla: Para una

PCB de detección de video(vigilancia), priorice la fiabilidad y la protección ambiental (recubrimiento conformado). - Regla: Para una

PCB de edición de video(consola de estudio), priorice la latencia de la señal y la inmunidad al ruido. - Regla: Para una

PCB de generador de video(equipo de prueba), priorice la precisión absoluta de la impedancia (tolerancia de Clase 3).

- Regla: Para una

Preguntas frecuentes sobre PCB de escaladores de video (revisión de diseño para la fabricabilidad (DFM), materiales, pruebas)

P: ¿Cuál es el principal factor de costo para una PCB de escalador de video? R: El número de capas y la elección del material son los factores más importantes. Pasar de FR4 a materiales de alta velocidad como Rogers o Megtron puede duplicar el costo del laminado, y agregar capas HDI aumenta los ciclos de laminación.

P: ¿Cómo difiere el tiempo de entrega de las PCB de escaladores de video de las placas estándar? R: Las placas estándar tardan de 3 a 5 días; las PCB de escaladores de video a menudo tardan de 8 a 12 días. Esto se debe a pasos adicionales como el taladrado posterior, las pruebas de impedancia y la posible espera de existencias de laminado especializado.

P: ¿Qué archivos DFM para PCB de escaladores de video son los más críticos? R: La definición del apilamiento y los archivos de perforación son críticos. Debe proporcionar un apilamiento claro que muestre las alturas dieléctricas para garantizar que el fabricante pueda calcular la impedancia correctamente antes del grabado.

P: ¿Puedo usar materiales FR4 estándar para PCB de escaladores de video? A: Solo para resoluciones más bajas (hasta 1080p/3Gbps). Para 4K (12Gbps) y superiores, el FR4 estándar tiene demasiada pérdida de señal (atenuación), lo que requiere materiales de baja pérdida.

Q: ¿Qué pruebas son obligatorias para las PCB de escalador de video? A: Más allá de las pruebas eléctricas estándar (abierto/cortocircuito), debe exigir pruebas TDR (impedancia). Para placas de gama alta, solicite un "informe de cupón" para verificar la impedancia real de las trazas fabricadas.

Q: ¿Cuál es la diferencia entre una PCB de escalador de video y una PCB de convertidor de video?

A: Una PCB de escalador de video cambia la resolución (escalado), lo que requiere una lógica FPGA/ASIC compleja y memoria. Una PCB de convertidor de video podría solo cambiar la interfaz (por ejemplo, HDMI a SDI) sin cambiar el recuento de píxeles, lo que a menudo resulta en un diseño más simple.

Q: ¿Cuáles son los criterios de aceptación para la impedancia de las PCB de escalador de video? A: La aceptación estándar es de ±10%. Sin embargo, para interfaces de video de alta velocidad como HDMI 2.1, debe solicitar ±5% o ±7% para garantizar la máxima apertura del ojo de la señal.

Q: ¿Cómo manejo el calor en una PCB de escalador de video? A: Los chips escaladores se calientan. Utilice vías térmicas conectadas a planos de tierra, especifique cobre pesado (2oz) en las capas de alimentación internas y asegúrese de que la apertura de la máscara de soldadura permita un contacto adecuado del disipador de calor.

Recursos para PCB de escalador de video (páginas y herramientas relacionadas)

- High Speed PCB – Comprenda las técnicas de fabricación requeridas para señales que superan 1 GHz.

- Calculadora de impedancia – Estime el ancho y el espaciado de sus trazas antes de enviar su diseño para DFM.

- PCB HDI – Explore las tecnologías de microvías y laminación secuencial necesarias para escaladores BGA densos.

- Apilamiento de PCB – Aprenda a equilibrar su número de capas para la integridad de la señal y la fabricabilidad.

- Calidad de PCB – Revise las certificaciones y los estándares de inspección que aseguran que su placa de video funcione correctamente.

Solicitar una cotización para PCB de escalador de video (revisión de diseño para la fabricabilidad (DFM) + precios)

¿Listo para pasar del diseño a la producción? APTPCB ofrece una revisión DFM exhaustiva para detectar problemas de impedancia y diseño antes de que pague.

Por favor, prepare lo siguiente para una cotización precisa:

- Archivos Gerber: Formato RS-274X.

- Detalles del apilamiento: Material y número de capas deseados.

- Requisitos de impedancia: Ohmios y tolerancia específicos.

- Cantidad: Volumen de prototipo o producción.

Haga clic aquí para solicitar una cotización – Obtenga una revisión DFM completa y precios en 24 horas.

Conclusión: Próximos pasos para PCB de escalador de video

Una PCB de escalador de video exitosa requiere más que solo conectar pines; exige un enfoque holístico para la integridad de la señal, la gestión térmica y la selección de materiales. Al definir especificaciones claras para la impedancia y los materiales, comprender los riesgos de la señalización de alta velocidad y validar las capacidades de su proveedor, puede eliminar artefactos de video y fallas en el campo. Utilice la lista de verificación proporcionada para evaluar a su socio de fabricación y asegurarse de que su hardware de video ofrezca la calidad de imagen impecable que sus clientes esperan.