Contenido

- El Contexto: Qué hace que el PCB de control Vrf sea un desafío

- Las Tecnologías Centrales (Lo que realmente lo hace funcionar)

- Vista del Ecosistema: Placas Relacionadas / Interfaces / Pasos de Fabricación

- Comparación: Opciones Comunes y lo que Ganas / Pierdes

- Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Procesos)

- El Futuro: Hacia dónde va esto (Materiales, Integración, IA/automatización)

- Solicitar Presupuesto / Revisión DFM para PCB de Control Vrf (Qué Enviar)

- Conclusión

Aspectos Destacados

- Complejidad de Señal Mixta: Aislamiento exitoso de los accionamientos de inversores de alta tensión de las entradas de sensores sensibles en la misma placa o en placas adyacentes.

- Gestión Térmica: Manejo de la disipación de calor de IGBTs e IPMs utilizando estrategias de cobre pesado o núcleo metálico.

- Durabilidad ambiental: La necesidad de acabados superficiales robustos y recubrimientos conformes para soportar la humedad y los ciclos de temperatura.

- Precisión de fabricación: Cómo el apilamiento de capas y el control de impedancia afectan la fiabilidad de la comunicación entre unidades interiores y exteriores.

El Contexto: Qué hace que la PCB de control VRF sea un desafío

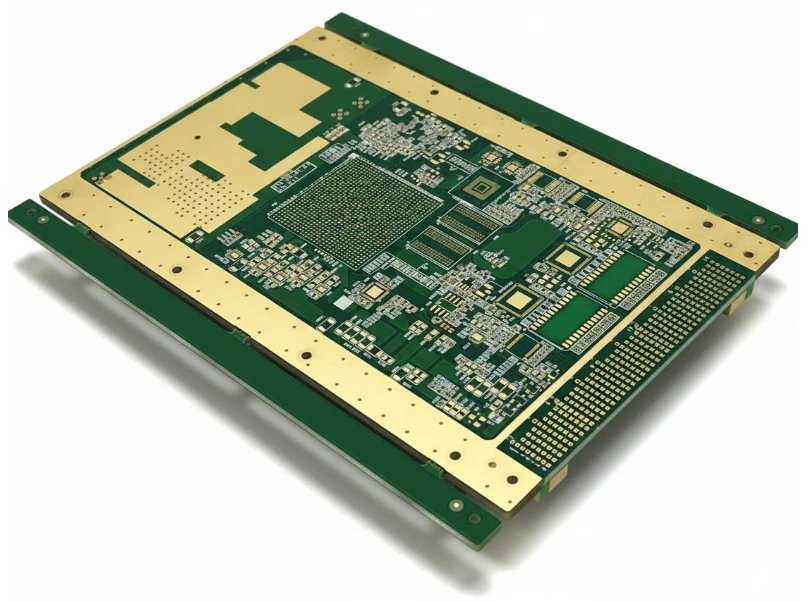

El desafío fundamental en el diseño y fabricación de una PCB de control VRF es la coexistencia de extremos. Por un lado del sistema, la placa debe manejar la conmutación de potencia de alta corriente para accionar el compresor de velocidad variable. Esto implica frecuencias de conmutación rápidas que generan un calor significativo e interferencias electromagnéticas (EMI). Por otro lado, el mismo sistema de control debe leer cambios mínimos de voltaje de los sensores de temperatura y transductores de presión para ajustar el flujo de refrigerante con alta precisión.

Esta dualidad crea un entorno hostil para la placa de circuito impreso. Si los planos de tierra no están diseñados correctamente, el ruido del accionamiento del inversor puede corromper los datos de los sensores, lo que lleva a un funcionamiento ineficiente o a fallos del sistema. Además, estas placas a menudo se instalan en unidades exteriores en tejados, exponiéndolas a amplias oscilaciones de temperatura, humedad y vibraciones. Fabricantes como APTPCB (APTPCB PCB Factory) a menudo ven diseños que fallan no por una falla de componentes, sino porque el sustrato de la PCB o las vías no pudieron soportar los ciclos de expansión y contracción térmica con el tiempo. Además, la presión de la cadena de suministro para los componentes de HVAC exige un equilibrio entre costo y robustez. El sobrediseño de la placa con capas excesivas añade costos innecesarios, mientras que la subespecificación del peso del cobre o la Tg (temperatura de transición vítrea) del laminado conlleva riesgos de fallos en el campo. El objetivo es una configuración de apilamiento equilibrada que proporcione margen térmico y aislamiento eléctrico sin inflar el costo de la lista de materiales (BOM).

Las Tecnologías Clave (Lo que realmente lo hace funcionar)

La funcionalidad de una PCB de control VRF se basa en varios bloques tecnológicos distintos que trabajan al unísono. Comprenderlos ayuda a especificar los requisitos de fabricación adecuados.

- Circuitos de accionamiento del inversor: Este es el corazón de potencia del sistema. Típicamente utiliza transistores bipolares de puerta aislada (IGBT) o módulos de potencia inteligentes (IPM). La PCB aquí requiere pistas de PCB de cobre pesado para transportar altas corrientes con un calentamiento resistivo mínimo. El diseño debe minimizar la inductancia de bucle para proteger los interruptores de los picos de voltaje.

- Microcontrolador (MCU) y Lógica: El cerebro de la placa ejecuta algoritmos complejos para calcular la carga de refrigerante requerida. Esta sección requiere rieles de alimentación limpios y un enrutamiento cuidadoso. Las técnicas de interconexión de alta densidad (HDI) se emplean a veces si el encapsulado del MCU es un BGA de paso fino, aunque los diseños multicapa estándar son más comunes por razones de costo.

- Interfaces de comunicación: Los sistemas VRF dependen de una comunicación continua entre la unidad exterior y múltiples unidades interiores. RS-485 es la capa física estándar, que requiere un enrutamiento de par diferencial. El control de impedancia es crítico aquí para evitar reflexiones de señal en tramos largos de cable.

- Interfaces de sensores: Las entradas para termistores, sensores de presión y caudalímetros son altamente sensibles al ruido. Los buenos diseños utilizan planos de tierra analógicos separados o topologías de "tierra en estrella" para mantener el ruido del inversor alejado de estas señales.

Vista del ecosistema: Placas / Interfaces / Pasos de fabricación relacionados

Una PCB de control VRF rara vez funciona de forma aislada. Es parte de un ecosistema electrónico más grande dentro de la unidad HVAC.

Módulos interconectados: A menudo, el sistema de control está dividido. Una placa de control principal maneja la lógica y la comunicación, mientras que una placa de alimentación separada (o placa inversora) maneja la conmutación de alto voltaje. Estas placas se conectan a través de conectores placa a placa o mazos de cables de gran calibre. La fiabilidad de la PCB de control principal depende en gran medida de lo bien que se interconecta con estos periféricos. Por ejemplo, si el diseño de la PCB de control industrial no tiene en cuenta la corriente de irrupción de la placa de alimentación, las pistas pueden fundirse o delaminarse.

Ensamblaje y protección: Una vez fabricada la placa desnuda, el proceso de ensamblaje (PCBA) introduce sus propias variables. Los condensadores grandes y los inductores pesados utilizados en los filtros de potencia requieren uniones de soldadura robustas, lo que a menudo requiere soldadura selectiva o soporte mecánico adicional. Dado que estas placas se utilizan en exteriores, el recubrimiento conforme de PCB no es opcional, es un paso de fabricación crítico para prevenir el crecimiento dendrítico y la corrosión causados por la condensación.

Interfaz térmica: Para las placas que transportan módulos de potencia, la interfaz con el disipador de calor es vital. Esto podría implicar vías térmicas cosidas a través del PCB hasta una almohadilla en la parte inferior, o el uso de la tecnología PCB de núcleo metálico (MCPCB) donde el dieléctrico es térmicamente conductivo, transfiriendo el calor directamente a una base de aluminio.

Comparación: Opciones comunes y lo que se gana / se pierde

Los ingenieros a menudo se enfrentan a compromisos al especificar materiales y estructuras para los controladores VRF. La elección entre FR4 estándar y materiales especializados, o entre cobre estándar y cobre pesado, dicta el límite térmico y la longevidad de la placa.

A continuación se presenta una matriz de decisión que ilustra cómo las elecciones técnicas específicas se traducen en resultados prácticos para el producto final.

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| FR4 estándar vs. FR4 de alta Tg | Una Tg alta (170°C+) previene el levantamiento de las almohadillas y el agrietamiento de las vías durante el funcionamiento a alta temperatura, esencial para unidades exteriores. |

| Cobre de 1oz vs. Cobre pesado de 3oz+ | El cobre pesado maneja corrientes de sobretensión más altas y disipa mejor el calor, pero requiere un espaciado más amplio (cambios en las reglas de diseño). |

| Acabado superficial HASL vs. ENIG | ENIG ofrece una superficie más plana para componentes de paso fino (MCU) y una mejor resistencia a la corrosión que HASL. |

Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Proceso)

Para asegurar que una PCB de control VRF sobreviva a su período de garantía, se deben abordar cuatro pilares de fiabilidad durante las fases de diseño y fabricación.

1. Resistencia Térmica La placa alternará entre temperaturas invernales gélidas y el calor abrasador del verano, además del auto-calentamiento de los componentes de potencia. El uso de un material PCB de alta Tg asegura que la expansión del eje Z de la placa no desgarre el revestimiento de cobre dentro de los orificios de las vías. La simulación térmica debe verificar que ninguna temperatura de unión exceda los límites de seguridad bajo carga máxima.

2. Integridad de la Alimentación La sección del inversor consume corriente en pulsos. Si los planos de alimentación son demasiado delgados o los condensadores de desacoplamiento están demasiado lejos, el riel de voltaje caerá, lo que podría reiniciar el microcontrolador. Los planos de alimentación anchos y las estrategias de diseño de baja inductancia son innegociables.

3. Integridad de la Señal (EMI/EMC) Los sistemas VRF son conocidos generadores de ruido eléctrico. La PCB debe pasar pruebas EMC rigurosas. Esto implica mantener los nodos de conmutación de alta velocidad compactos para minimizar su efecto de antena. Los planos de tierra deben ser continuos; dividir un plano de tierra debajo de una traza de alta velocidad es una receta común para fallos de EMI.

4. Control de Procesos La calidad de fabricación importa. El grosor del chapado de la pared del orificio (típicamente 20-25µm mínimo) es crítico para la fiabilidad a largo plazo. APTPCB enfatiza que para los controles industriales, la estricta adherencia a los estándares IPC Clase 2 o Clase 3 para el grosor del chapado y la adhesión de la máscara de soldadura es vital para prevenir fallos latentes.

| Característica | Criterios de Aceptación (Típicos) |

|---|---|

| Cobre de la pared del orificio | Promedio 25µm, min 20µm (IPC Clase 3 recomendado para entornos hostiles) |

| Máscara de soldadura | Resistente a altas temperaturas, sin desprendimiento después del estrés térmico |

| Contaminación iónica | < 1,56 µg/cm² equivalente de NaCl (para prevenir la migración electroquímica) |

| Alabeo y torsión | < 0,75% (crítico para el ensamblaje automatizado de paneles grandes) |

El Futuro: Hacia dónde va esto (Materiales, Integración, IA/automatización)

La industria VRF avanza hacia una mayor eficiencia y diagnósticos más inteligentes. Esta evolución impacta directamente los requisitos de las PCB. Estamos viendo un cambio de los IGBTs basados en silicio a materiales de banda ancha (WBG) como el carburo de silicio (SiC) y el nitruro de galio (GaN), que conmutan más rápido y operan a temperaturas más altas. Esto eleva aún más los requisitos térmicos de la PCB.

Simultáneamente, la "inteligencia" de la placa está aumentando. Es probable que los futuros controladores integren IA de borde (edge AI) para predecir fallos del compresor antes de que ocurran, lo que requerirá procesadores más potentes e interfaces de memoria de mayor velocidad en la misma placa.

Trayectoria de rendimiento a 5 años (Ilustrativo)

| Métrica de rendimiento | Hoy (típico) | Dirección a 5 años | Por qué es importante |

|---|---|---|---|

| Frecuencia de conmutación | 15-20 kHz | 50-100 kHz (SiC/GaN) | Permite componentes pasivos más pequeños (inductores/condensadores), reduciendo el tamaño de la placa. |

| Nivel de integración | Alimentación y lógica separadas | Placa de señal mixta única | Reduce los costos de cableado y ensamblaje, pero aumenta los desafíos de diafonía. |

| Conectividad de datos | RS-485 / Modbus | Ethernet industrial / Inalámbrico | Permite análisis en la nube en tiempo real y mantenimiento predictivo (Gemelo Digital). |

Solicitar presupuesto / Revisión DFM para PCB de control Vrf (Qué enviar)

Al contratar a un fabricante para PCB de control VRF, la claridad en el paquete de documentación es esencial para evitar retrasos. Debido a que estas placas a menudo combinan alta potencia y paso fino, se recomienda encarecidamente una revisión de las Pautas DFM antes de la producción en masa. Asegúrese de que su paquete de RFQ incluya los siguientes detalles para obtener una cotización precisa y una evaluación técnica:

- Archivos Gerber: Formato RS-274X, incluyendo todas las capas de cobre, máscara de soldadura y serigrafía.

- Diagrama de apilamiento: Indique explícitamente el grosor dieléctrico y los pesos del cobre (por ejemplo, "Exterior 1oz, Interior 2oz").

- Especificaciones de materiales: Especifique el requisito de Tg (por ejemplo, Tg170) y CTI (Índice de Seguimiento Comparativo) si hay alta tensión.

- Acabado superficial: ENIG es preferido por su fiabilidad; especifique el grosor si es crítico.

- Tabla de perforación: Distinga entre orificios chapados y no chapados.

- Panelización: Si tiene requisitos específicos de matriz para su línea de ensamblaje.

- Requisitos especiales: Anote cualquier control de impedancia (por ejemplo, 100Ω diferencial para RS-485) o áreas específicas de recubrimiento conforme.

- Volumen y plazo de entrega: Cantidad de prototipos frente a EAU de producción (Uso Anual Estimado).

Conclusión

La PCB de control VRF es más que un simple soporte para componentes; es un elemento estructural crítico que define la eficiencia y la vida útil de los sistemas HVAC modernos. Equilibrar las demandas térmicas de los inversores de potencia con las necesidades de integridad de la señal de la lógica sensible requiere un enfoque holístico en el diseño y los materiales.

A medida que las regulaciones energéticas se endurecen y los sistemas se vuelven más inteligentes, la PCB debe evolucionar para manejar voltajes más altos y flujos de datos más rápidos. Al asociarse con un fabricante experimentado como APTPCB en las primeras etapas de la fase de diseño, los ingenieros pueden gestionar eficazmente estas compensaciones, asegurando que el producto final ofrezca un confort fiable durante años.