Un dispositivo de soldadura por ola (a menudo llamado paleta de soldadura por ola) es un soporte mecanizado a medida diseñado para transportar placas de circuito impreso (PCB) sobre una ola de soldadura fundida mientras enmascara componentes sensibles de tecnología de montaje en superficie (SMT). Esta introducción al accesorio de soldadura por ola cubre los requisitos de ingeniería esenciales para proteger las partes inferiores, soportar sustratos flexibles y garantizar la estabilidad térmica durante el proceso de soldadura a 260 °C. Al controlar estrictamente el espesor de la pared y los ángulos de los chaflanes, los fabricantes evitan defectos de soldadura como sombras y puentes.

Conclusiónes clave

- Función principal: Los accesorios protegen las piezas SMT de la parte inferior (curadas con pegamento) de la onda mientras exponen los cables de tecnología de orificio pasante (THT) para soldar.

- Material estándar: Los accesorios de alta calidad utilizan CDM (material compuesto Delmat) o Durostone, capaces de soportar 280°C–300°C durante períodos cortos sin deformarse.

- Métrica crítica: El espesor mínimo de la pared entre una almohadilla de soldadura y la pared del dispositivo debe ser ≥ 0,50 mm (idealmente 1,0 mm) para evitar roturas.

- Regla de espacio libre: Mantenga un espacio libre de 3,0 mm a 5,0 mm alrededor de las almohadillas THT para permitir el flujo de soldadura y evitar el "efecto sombra".

- Consejo de validación: Realice siempre una "verificación de ajuste" con componentes ficticios poblados antes de la primera ejecución de producción para verificar las profundidades de los bolsillos.

- Concepto erróneo: Los accesorios más gruesos no siempre son mejores; un accesorio > 10 mm de espesor puede absorber demasiado calor, provocando uniones de soldadura fría en la PCB.

- Regla de decisión: Si la PCB tiene < 1,0 mm de espesor o es una PCB rígida-flexible, es obligatorio instalar un accesorio para evitar que se doble.

Lo que realmente significa (alcance y límites)

En el contexto del Ensamblaje de PCB (PCBA), un dispositivo de soldadura por ola no es solo un soporte; es un escudo térmico y un estabilizador mecánico. Cuando una placa contiene una mezcla de componentes SMT y THT, las piezas SMT en la parte inferior (lado de soldadura) deben protegerse de la ola de soldadura fundida, o se lavarán o provocarán un cortocircuito.

El alcance de una introducción a un dispositivo de soldadura por ola implica comprender tres límites físicos:

- Control del eje Z: El dispositivo debe mantener la PCB plana. Para tableros de menos de 1,2 mm, la gravedad y el calor provocarán que se comben. El accesorio utiliza sujetadores para mantener la planitud dentro de 0,2 mm.

- Masa térmica: El material del accesorio agrega masa térmica. Si el dispositivo es demasiado pesado, roba calor de los pasadores del THT, lo que requiere un perfil de onda más caliente o una velocidad del transportador más lenta.

- Dinámica de fluidos: Las paredes del dispositivo crean turbulencias en la onda de soldadura. Si las paredes son demasiado empinadas o demasiado cerca de la plataforma, la soldadura no puede fluir hacia el orificio (sombreado).

Los ingenieros deben equilibrar la rigidez con el flujo. Un dispositivo demasiado abierto corre el riesgo de que el tablero se deforme; un dispositivo demasiado cerrado corre el riesgo de que se salte la soldadura.

Métricas que importan (cómo evaluarlas)

Para garantizar que un dispositivo funcione correctamente en un entorno de Producción en masa, se deben verificar atributos mensurables específicos.

Tabla 1: Propiedades mecánicas y del material

| Métrica | Rango Aceptable | Por qué es importante |

|---|---|---|

| Temperatura de funcionamiento | 260°C (Continuo) / 300°C (Corto) | Previene la delaminación durante el ciclo de onda. |

| Resistividad de la superficie | $10^5$ a $10^9$ $\Omega$/cuadrado | Garantiza la seguridad ESD; Evita la descarga estática en circuitos integrados sensibles. |

| Tolerancia de planitud | $\pm 0,10$ mm sobre 300 mm | Previene fugas de soldadura (inundación) en las áreas enmascaradas. |

| Ciclo de vida | > 10.000 ciclos | Determina el retorno de la inversión; Los materiales baratos se degradan después de 500 a 1000 ciclos. |

| Densidad | 1,85 – 1,95 g/cm³ | Afecta la masa térmica y la tasa de absorción de calor. |

| Absorción de agua | < 0,20% | Previene la expansión de la humedad y el "popcorning" del accesorio. |

Tabla 2: Umbrales de diseño y autorización| Característica | Límite mínimo | Recomendado | Riesgo de falla |

| :--- | :--- | :--- | :--- | | Espesor de pared (nervios) | 0,8 mm | 1,5 mm | Las paredes < 0,8 mm suelen agrietarse durante la limpieza o manipulación. | | Liquidación de almohadillas de soldadura | 2,0 milímetros | 4,0 milímetros | La holgura < 2,0 mm provoca "sombra" (saltos de soldadura). | | Liquidación de profundidad del bolsillo | Altura del componente + 0,5 mm | Altura del componente + 1,0 mm | La profundidad insuficiente aplasta los condensadores SMT. | | Ángulo de chaflán | 30° | 45° | Los ángulos pronunciados bloquean el flujo de soldadura; 45° promueve un flujo suave. | | Soporte de borde de PCB | 2,0 milímetros | 3,0 milímetros | Menos de 2,0 mm corre el riesgo de que la PCB se salga del dispositivo. | | Presión de sujeción | N/A | Con resorte | Las abrazaderas rígidas pueden deformar el tablero a medida que se expande. |

Cómo elegir (orientación para la selección por escenario)

La selección de la configuración correcta del dispositivo depende de la tecnología de PCB y del volumen de producción. Utilice estas reglas de decisión para determinar el mejor enfoque.

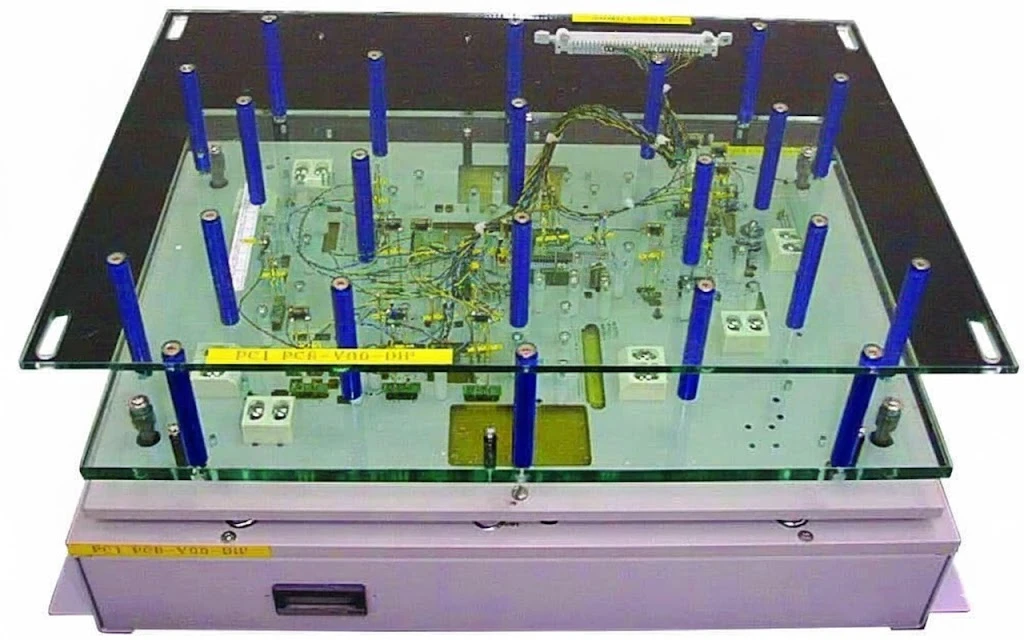

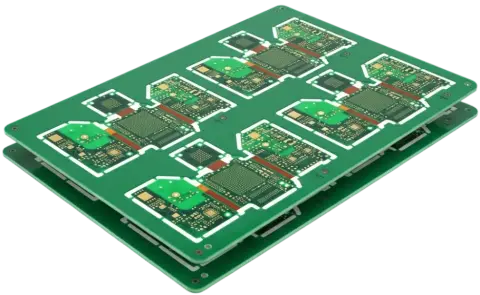

- Figura 1: Los PCB rígidos-flexibles requieren accesorios especializados para soportar las secciones flexibles durante la soldadura.*

- Si el volumen de producción es < 500 unidades, elija un pallet ajustable universal o un accesorio FR4 de bajo costo (si la tolerancia térmica lo permite).

- Si el volumen de producción es > 5000 unidades, elija material Durostone/CDM con refuerzos de titanio para una máxima durabilidad.

- Si la PCB es una PCB flexible o Rigid-Flex, elija un dispositivo con soporte completo y sujetadores magnéticos para mantener plana el área flexible.

- Si la placa tiene componentes pesados (transformadores > 50 g), elija un accesorio con pasadores de alineación en la parte superior para evitar desplazamientos.

- Si los componentes THT están cerca de piezas SMT (< 3 mm), elija un accesorio con inserciones de titanio (paredes delgadas) en lugar del mecanizado CDM estándar.

- Si el espesor de la PCB es < 1,0 mm, elija un dispositivo con tapa (tapa) para intercalar la placa y evitar que se deforme.

- Si la instalación utiliza fundente agresivo (alta acidez), elija un accesorio con superficie sellada o recubierta de teflón para resistir la erosión química.

- Si Soldadura selectiva está disponible, elija omitir el dispositivo de onda por completo para placas de alta densidad para evitar choques térmicos.

- Si el tablero requiere Recubrimiento conformado más adelante, elija tiras de enmascaramiento en el accesorio para mantener limpios los rieles del borde (aunque generalmente se manejan por separado).

- Si la sensibilidad a ESD es Clase 0 (< 250 V), elija un material de fijación certificado para propiedades disipativas ($10^6$–$10^9$ $\Omega$).

Puntos de control de implementación (desde el diseño hasta la fabricación)

Una introducción exitosa al dispositivo de soldadura por ola requiere un flujo de trabajo disciplinado. Siga estos 10 puntos de control para pasar de los datos de Gerber a una plataforma lista para producción.

Análisis de datos (Gerber y BOM):

- Acción: Superponga la capa SMT de la parte inferior con la capa Perforación.

- Compruebe: Identifique los pines THT más cerca de 3,0 mm de las almohadillas SMT.

Verificación de la altura del componente:

- Acción: Mida el componente más alto del lado inferior (normalmente un conector o condensador).

- Compruebe: Asegúrese de que la profundidad del alojamiento del accesorio sea Componente más alto + 0,5 mm.

Simulación de perfil térmico:

- Acción: Calcule la masa térmica agregada del dispositivo.

- Verificar: Verifique que el tiempo de contacto con la ola no exceda los 5 segundos para lograr el llenado del barril.

Diseño de chaflán:

- Acción: Aplique un chaflán de 45° a todas las aberturas de soldadura en el lado del flujo de soldadura.

- Compruebe: Asegúrese de que el chaflán no reduzca el ancho de la pared de soporte por debajo de 0,8 mm.

Canales de liberación de gas:

- Acción: Dirija los canales en la parte inferior del dispositivo.

- Verificar: Verifique que las rutas permitan que los gases de flujo escapen, evitando espiráculos.

Colocación de sujeción:

- Acción: Coloque los sujetadores giratorios en áreas despejadas de la PCB (sin componentes).

- Verificar: Asegúrese de que los sujetadores no interfieran con la boquilla ondulada o los dedos del transportador.

Mecanizado CNC:

- Acción: Mecanice el dispositivo a partir de material compuesto con protección ESD.

- Verificar: Verificar la precisión dimensional a ±0,05 mm.

Limpieza posterior al mecanizado:

- Acción: Limpieza ultrasónica para eliminar polvo y aceites.

- Verificar: La superficie debe estar libre de residuos que puedan caer dentro del recipiente de soldadura.

Comprobación de ajuste (ejecución en seco):

- Acción: Inserte una PCB ocupada (con SMT) en el dispositivo.

- Compruebe: Sin interferencias; La PCB queda al ras; los sujetadores se enganchan firmemente.

Inspección del primer artículo (FAI):

- Acción: Pasa una tabla a través de la ola.

- Compruebe: Inspeccione si hay saltos de soldadura (sombreados) y puentes. Verifique el cumplimiento de IPC-A-610 Clase 2 o 3.

Errores comunes (y el enfoque correcto)

Incluso con un diseño sólido, se producen fallos en el proceso. Estos son los errores más comunes en la ingeniería de accesorios de soldadura por ola.

Error 1: Grosor de pared insuficiente

- Impacto: Las paredes entre las bolsas se rompen después de 50 ciclos térmicos.

- Solución: Utilice inserciones de titanio para paredes de menos de 1,0 mm.

- Verificar: Inspección visual para detectar grietas finas después de cada 100 ciclos.

Error 2: ignorar la expansión térmica (CTE)

- Impacto: La PCB se arquea o se desprende del dispositivo a 260°C.

- Solución: Deje un espacio de 0,2 mm – 0,4 mm alrededor del perímetro de la PCB para expansión.

- Verificar: Comprueba si la tabla flota ligeramente cuando está fría.

Error 3: Efecto "sombra"

- Impacto: La soldadura no llega a la plataforma detrás de una pared empinada.

- Solución: Oriente la tabla de modo que las filas de THT queden paralelas a la ola o aumente el espacio libre a 5,0 mm.

- Verificar: Rayos X o control visual para detectar un llenado incompleto del barril.

Error 4: Atrapamiento de flujo

- Impacto: Los residuos de fundente se acumulan en las bolsas, lo que provoca corrosión o riesgo de incendio.

- Solución: Diseñe canales de drenaje y lave los accesorios con regularidad.

- Verificar: Inspeccione los bolsillos diariamente en busca de residuos pegajosos.

Error 5: Sujeciones demasiado apretadas

- Impacto: El tablero se deforma durante el enfriamiento; Los condensadores cerámicos se agrietan.

- Solución: Utilice sujetadores accionados por resorte con recorrido en Z limitado.

- Verificar: Asegúrese de que la tabla pueda expandirse horizontalmente debajo de la abrazadera.

Error 6: Usar FR4 genérico para volumen alto

- Impacto: El accesorio se delamina y pierde planitud después de 500 ciclos.

- Solución: Utilice CDM/Durostone para volúmenes > 1000.

- Verificar: Mida la planitud del accesorio mensualmente.

Error 7: Bloquear el flujo de aire de precalentamiento

- Impacto: La parte superior de la PCB permanece fría; mala humectación de la soldadura.

- Solución: Agregue orificios de ventilación en grandes áreas sólidas del dispositivo.

- Verificar: Use un perfilador térmico para verificar la temperatura de precalentamiento de la parte superior (objetivo 100°C–120°C).

Error 8: Esquinas afiladas en los bolsillos

- Impacto: Los concentradores de tensión causan grietas en los accesorios.

- Solución: Utilice un radio mínimo de 1,0 mm en todas las esquinas mecanizadas.

- Verificar: Revisar las trayectorias de las herramientas CNC.

Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

1. ¿Cuál es el plazo de entrega típico para un dispositivo de soldadura por ola personalizado? El plazo de entrega estándar es de 3 a 5 días hábiles después de la aprobación de Gerber. Las fijaciones complejas con inserciones de titanio o copas pueden requerir de 5 a 7 días. Los servicios acelerados a veces pueden entregarse en 24 a 48 horas.

2. ¿Cuánto cuesta un accesorio de soldadura por ola? Los costos varían según el tamaño y la complejidad.

- Luminaria FR4 simple: $150 – $300.

- Accesorio estándar CDM/Durostone: $350 – $600.

- Luminaria compleja con inserciones de titanio: $800+.

3. ¿Cómo sé cuándo reemplazar un accesorio? Reemplace el dispositivo cuando:

- El espesor de la pared se degrada o se astilla.

- La planitud se desvía en más de 0,2 mm.

- La resistividad de la superficie se desplaza fuera del rango seguro de ESD ($> 10^{11} \Omega$).

- Aparece una delaminación visible o erosión resinosa.

4. ¿Puedo usar el mismo dispositivo para diferentes revisiones de PCB? Solo si el diseño SMT de la parte inferior y las ubicaciones THT permanecen idénticos. Incluso un desplazamiento de 0,5 mm en la ubicación de un condensador puede provocar interferencias. Existen paletas ajustables universales, pero ofrecen menos protección que los accesorios personalizados.5. ¿Qué datos se requieren para diseñar una luminaria? Los fabricantes necesitan:

- Archivos Gerber (Pegar, Máscara de Soldadura, Taladrar, Capas de contorno).

- BOM (para verificar las alturas de los componentes).

- Archivo de centroide XY (datos de Pick and Place).

- Se recomienda encarecidamente un tablero de muestra físico (rellenado) para la comprobación final del ajuste.

6. ¿Cómo afecta el dispositivo al perfil de soldadura por ola? El aparato absorbe una cantidad significativa de calor. Normalmente necesitas:

- Aumente el tiempo de permanencia del precalentamiento en 15 a 30 segundos.

- Aumente ligeramente la temperatura de la olla (p. ej., de 255 °C a 260 °C).

- Verifique el perfil usando un perfilador montado en el dispositivo.

7. ¿Cuál es la diferencia entre un dispositivo "Selective Wave" y uno estándar? Un dispositivo estándar expone todas las partes de THT a una onda amplia. Rara vez se utiliza un dispositivo de onda selectiva (usado en Soldadura selectiva); en cambio, la máquina utiliza una boquilla mini-onda para soldar puntos individuales sin un accesorio. Sin embargo, los "accesorios de ondas selectivas" generalmente se refieren a paletas que enmascaran el 90% del tablero para una máquina de ondas estándar.

8. ¿Cómo se valida un dispositivo antes de la producción? Los pasos de validación incluyen:

- Comprobación de ajuste: Asegúrese de que no haya colisiones con piezas SMT.

- Prueba de fugas: Pase a través de la onda con papel térmico o una placa falsa para asegurarse de que no haya soldadura que inunde las áreas enmascaradas.

- Prueba ESD: Mide la resistencia de la superficie.

Glosario (términos clave)

| Término | Definición |

|---|---|

| MDL (Material compuesto Delmat) | Un plástico reforzado con fibra diseñado para entornos de soldadura a alta temperatura; resistente a productos químicos y al calor. |

| Piedra dura | Una marca que a menudo se usa genéricamente para materiales de paletas reforzados con fibra de vidrio de alta resistencia. |

| Sombreado | Un defecto donde la pared del dispositivo bloquea el flujo de soldadura, dejando una almohadilla sin soldar. |

| Puente | Una conexión eléctrica no deseada entre dos conductores creada por exceso de soldadura. |

| Chaflán | Un corte en ángulo (generalmente de 45°) en la pared del dispositivo para mejorar el flujo de soldadura y reducir la turbulencia. |

| Mantener presionado | Un clip o pestillo mecánico que se utiliza para asegurar la PCB al dispositivo y mantener la planitud. |

| Inserto de titanio | Un refuerzo metálico utilizado en accesorios donde se requieren paredes delgadas (< 1 mm) para un espacio reducido. |

| Trampa de flujo | Una bolsa mal diseñada donde se acumula el fundente, lo que genera problemas de limpieza y posible corrosión. |

| Relación de aspecto | En los accesorios, la relación entre la profundidad del bolsillo y el ancho de la abertura; proporciones altas conducen a una soldadura deficiente. |

| Inundaciones | Cuando la soldadura fluye sobre las paredes del dispositivo hacia las áreas SMT protegidas, generalmente debido a deformación. |

| Refuerzo | Una barra de metal unida a los bordes del dispositivo para evitar que se doble en grandes luces. |

| Almohadilla de ladrones | Una almohadilla en la PCB (o característica de diseño del dispositivo) destinada a eliminar el exceso de soldadura para evitar puentes. |

Conclusión (próximos pasos)

Dominar la fase de introducción al dispositivo de soldadura por ola es fundamental para un ensamblaje de alto rendimiento. Un dispositivo bien diseñado protege la PCBA, garantiza uniones de soldadura consistentes y extiende la vida útil del proceso de ensamblaje. Al cumplir con las métricas de espesor de pared de 1,5 mm, espacio libre de 0,5 mm y perfiles térmicos rigurosos, los fabricantes pueden evitar costosos retrabajos.

Para ensamblajes complejos que involucran Interconexión de alta densidad (HDI) o placas de tecnología mixta, la colaboración temprana con su socio de ensamblaje es esencial. Asegúrese de que su paquete de datos incluya alturas precisas de los componentes y zonas de exclusión claras.¿Listo para optimizar su proceso de soldadura por ola? Comuníquese con nuestro equipo de ingeniería para una revisión de DFM o para cotizar su próximo accesorio personalizado.