Réponse rapide sur le divertissement à bord des avions (30 secondes)

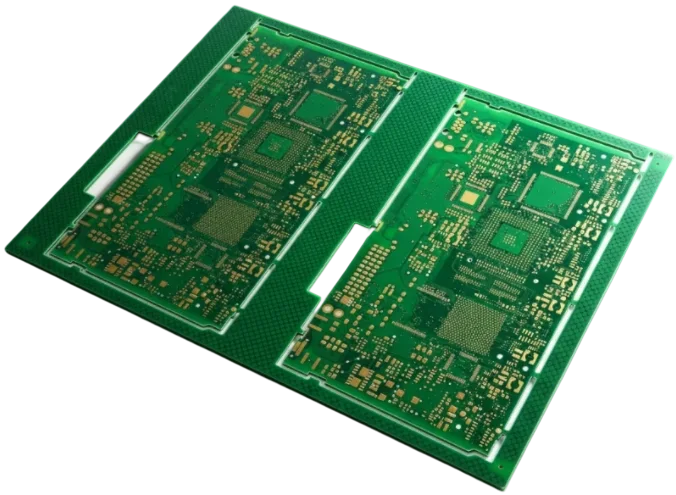

La conception de matériel pour le divertissement à bord des avions (In-Flight Entertainment ou IFE) exige un équilibre entre la transmission de données à haute vitesse et des normes de sécurité aérospatiales strictes. Contrairement à l'électronique grand public, ces systèmes doivent résister à une décompression rapide, à des vibrations constantes et à des tests d'inflammabilité rigoureux tout en diffusant des flux vidéo 4K.

- Conformité aux normes : Doit respecter RTCA/DO-160 pour les conditions environnementales et FAR 25.853 pour l'inflammabilité.

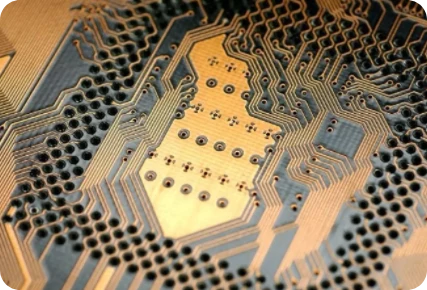

- Intégrité du signal : Les interfaces haute vitesse (HDMI, Ethernet, USB-C) nécessitent une impédance contrôlée (généralement 90Ω ou 100Ω ±10%) pour éviter les artefacts vidéo.

- Gestion thermique : Les unités de dossier de siège n'ont pas de flux d'air ; les PCB doivent utiliser des matériaux à Tg élevé (>170°C) et des structures de vias thermiques efficaces.

- Résistance aux vibrations : Les connecteurs et les composants lourds (condensateurs/inductances) nécessitent un collage ou un sous-remplissage pour survivre aux turbulences de vol.

- EMI/EMC : Un blindage strict est obligatoire pour éviter les interférences avec l'avionique ; utilisez des empilements multicouches avec des plans de masse dédiés.

- Fiabilité : La classe IPC 2 est la référence, mais la classe IPC 3 est recommandée pour les serveurs centraux et les unités de distribution d'énergie afin d'assurer la longévité.

Quand le divertissement à bord des avions s'applique (et quand il ne s'applique pas)

Les systèmes de divertissement à bord des avions sont distincts de l'avionique critique pour la mission, mais ils partagent le même environnement physique. Comprendre où les normes IFE s'appliquent aide à optimiser les coûts sans compromettre la sécurité.

Quand les normes de divertissement à bord des avions s'appliquent :

- Unités d'affichage au dos des sièges (SDU) : Conception de PCB pour les écrans tactiles intégrés dans les sièges passagers.

- Boîtiers électroniques de siège (SEB) : Concentrateurs de distribution d'énergie et de données sous les sièges nécessitant une conception thermique robuste.

- Systèmes vidéo de plafond : Écrans rétractables qui doivent fonctionner de manière fiable après des milliers de cycles mécaniques.

- Points d'accès sans fil (WAP) : Matériel Wi-Fi de cabine nécessitant des matériaux RF haute fréquence.

- Unités de commande passager (PCU) : Télécommandes et interfaces d'accoudoir exposées aux déversements de liquides et à une forte usure physique.

Quand elles ne s'appliquent pas (ou nécessitent des normes différentes) :

- Systèmes de commande de vol : L'avionique primaire (commandes de vol électriques) nécessite des niveaux de redondance plus élevés (DAL A/B) que les systèmes de divertissement (DAL D/E).

- Surveillance des moteurs : Les capteurs situés dans des zones moteur non pressurisées ou à haute température nécessitent des substrats en céramique ou à âme métallique, et non du FR-4 IFE standard.

- Équipement de soutien au sol : Les bancs d'essai utilisés dans les hangars n'ont pas besoin de respecter les restrictions de poids ou d'altitude.

- Écrans de vol primaires du cockpit : Bien que similaires en technologie, ceux-ci relèvent des réglementations critiques des instruments d'aéronef plutôt que du divertissement des passagers.

Règles et spécifications du divertissement en avion (paramètres clés et limites)

Le tableau suivant présente les règles de conception critiques pour la fabrication de matériel IFE fiable. Ces paramètres garantissent que le système de divertissement en avion survit à la transition du laboratoire à la cabine de l'avion.

| Règle | Valeur/Plage Recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Tg du matériau de base | > 170°C (FR-4 à Tg élevé) | Prévient la délamination lors de l'assemblage à haute température et du fonctionnement dans des boîtiers de siège fermés. | DSC (Differential Scanning Calorimetry) | Soulèvement des pastilles ou fissures de barillet pendant le soudage. |

| Contrôle d'impédance | 90Ω / 100Ω ±10% | Essentiel pour les signaux HDMI, USB et Ethernet utilisés dans le streaming multimédia. | TDR (Time Domain Reflectometry) | Interruptions vidéo, pixellisation ou perte complète du signal. |

| Poids du cuivre | 1 oz (interne) / 2 oz (externe) | Gère la distribution d'énergie pour les ports de charge USB sans chute de tension excessive. | Microsection analysis | Surchauffe des pistes, chute de tension aux ports utilisateur. |

| Finition de surface | ENIG (Electroless Nickel Immersion Gold) | Fournit une surface plane pour les BGA à pas fin et une excellente résistance à la corrosion. | X-Ray Fluorescence (XRF) | Mauvaises soudures sur les processeurs vidéo à grand nombre de broches. |

| Inflammabilité | UL94 V-0 / FAR 25.853 | Exigence de sécurité obligatoire pour prévenir la propagation du feu dans la cabine. | Vertical Burn Test | Échec de certification ; matériel immobilisé. |

| Fiabilité des vias | Rapport d'aspect < 10:1 | Assure que la solution de placage pénètre les vias pour une connexion électrique solide. | Inspection par coupe transversale | Circuits ouverts après cyclage thermique ou vibration. |

| Revêtement de protection | Acrylique ou Uréthane | Protège contre la condensation (transpiration du fuselage) et les boissons renversées. | Inspection par lumière UV | Corrosion et courts-circuits dus à l'humidité. |

| Hauteur des composants | < 5mm (pour les dossiers de siège) | L'espace à l'intérieur des sièges minces est extrêmement limité ; empêche l'écrasement. | Vérification d'interférence CAO 3D | Interférence mécanique ; fissuration de l'écran. |

| Blindage EMI | Terminaison à 360° / Boîtiers | Empêche le bruit de l'IFE d'interférer avec les radios des pilotes. | Test en chambre CEM | Échec du test d'émissions DO-160 ; refonte nécessaire. |

| Masque de soudure | Vert mat ou Noir | La finition mate réduit l'éblouissement lors de l'inspection d'assemblage et réduit la fatigue oculaire. | Inspection visuelle | Le masque brillant peut provoquer des erreurs de réflexion en AOI. |

| Propreté | < 1,56 µg/cm² équiv. NaCl | Les résidus ioniques provoquent une croissance dendritique sous humidité. | Test ROSE (Contamination ionique) | Courts-circuits intermittents au fil du temps. |

| Vias aveugles/enterrés | HDI 1+N+1 ou 2+N+2 | Requis pour le routage de signaux haute densité sur des unités compactes de PCB d'affichage d'avion. | Vérification de l'empilement des couches | Impossible de router FPGA/CPU ; taille de carte augmentée. |

Étapes de mise en œuvre du divertissement à bord (points de contrôle du processus)

La mise en œuvre d'un nouveau système de divertissement en vol implique un flux de travail rigoureux pour garantir la conformité à la conception pour la fabrication (DFM) et à la conception pour l'assemblage (DFA).

Définition des exigences et sélection de l'empilement

- Action : Définir l'empilement des couches en fonction de la vitesse du signal (par exemple, HDI 12 couches pour le streaming 4K).

- Paramètre : Stabilité de la constante diélectrique (Dk) jusqu'à 10 GHz.

- Vérification : Confirmer la disponibilité des matériaux auprès d'APTPCB (Usine de PCB APTPCB) pour éviter les retards de livraison.

Capture schématique et sélection des composants

- Action : Sélectionner des composants de qualité automobile ou aérospatiale avec de larges plages de température (-40°C à +85°C).

- Paramètre : Déclassement des composants (puissance/tension) de 20-30%.

- Vérification : Vérifier que tous les circuits intégrés disposent de modèles IBIS disponibles pour la simulation de signal.

Disposition du PCB et simulation thermique

- Action : Placer les composants à forte chaleur (processeurs, régulateurs de puissance) loin des circuits analogiques sensibles.

- Paramètre : Température de jonction (Tj) < 125°C sous charge maximale.

- Vérification : Exécuter une simulation thermique en supposant un flux d'air nul (refroidissement par conduction uniquement).

Intégrité du signal et analyse EMI

- Action : Acheminer d'abord les paires différentielles haute vitesse ; coudre des vias de masse tous les 5 mm le long du chemin.

- Paramètre : Diaphonie < -50dB.

- Vérification : Simuler les diagrammes en œil pour les interfaces HDMI/PCIe.

Examen DFM et fabrication de prototypes

- Action : Soumettre les fichiers Gerber pour une vérification DFM complète afin d'identifier les pièges à acide ou les éclats.

- Paramètre : Trace/espace min. 3/3 mil pour les conceptions HDI.

- Vérification : Confirmer que les coupons d'impédance sont inclus dans le panneau de fabrication.

Inspection du premier article (FAI)

- Action : Assembler les 5 à 10 premières unités et effectuer une inspection aux rayons X sur les BGA.

- Paramètre : Pourcentage de vide < 25 % dans les billes de soudure BGA.

- Vérification : Valider les dimensions physiques par rapport au dessin du boîtier mécanique.

Test de contrainte environnementale (ESS)

- Action : Soumettre le prototype à des vibrations aléatoires et à des cycles thermiques.

- Paramètre : Profil de vibration 6 Grms (DO-160 Courbe C).

- Vérification : Surveiller la sortie vidéo en continu ; aucun scintillement n'est autorisé.

Certification finale et production

- Action : Verrouiller la révision de la conception et passer à la production de masse.

- Paramètre : Taux de rendement > 98 %.

- Vérification : Archiver toutes les données de fabrication pour la traçabilité (requis pendant plus de 10 ans).

Dépannage des systèmes de divertissement aéronautique (modes de défaillance et correctifs)

Les défaillances des systèmes de divertissement aéronautique se manifestent souvent par des problèmes intermittents en raison de l'environnement d'exploitation difficile. Un dépannage systématique est nécessaire pour isoler la cause première.

Symptôme : Signal vidéo intermittent (scintillement)

- Cause : Désadaptation d'impédance provoquant une réflexion du signal, ou joints de soudure fissurés dus aux vibrations.

Vérification : Effectuez une analyse TDR sur les pistes de PCB ; radiographiez les composants BGA pour détecter les fissures capillaires.

Correction : Ajustez la largeur des pistes pour une impédance correcte ; appliquez un sous-remplissage aux grands boîtiers BGA.

Prévention : Utilisez la technologie de PCB rigide-flexible pour éliminer les connecteurs sujets aux défaillances dues aux vibrations.

Symptôme : Surchauffe / Arrêt du système

- Cause : Dissipation thermique insuffisante dans le boîtier du dossier de siège ; vias thermiques bloqués.

- Vérification : Mesurez la température du boîtier avec des thermocouples ; inspectez la qualité du placage des vias.

- Correction : Augmentez le poids de cuivre sur les plans internes pour répartir la chaleur ; ajoutez des tampons thermiques au châssis.

- Prévention : Utilisez des PCB à âme métallique pour les pilotes de rétroéclairage LED afin d'améliorer le transfert de chaleur.

Symptôme : Bourdonnement ou ronflement audio

- Cause : Boucle de masse ou couplage EMI des lignes électriques (alimentation avion 400 Hz).

- Vérification : Inspectez le partitionnement de la masse ; recherchez les signaux analogiques acheminés près des alimentations à découpage.

- Correction : Améliorez le raccordement du plan de masse ; ajoutez des perles de ferrite aux entrées d'alimentation.

- Prévention : Mettez en œuvre une séparation stricte entre les sections de PCB d'alimentation d'avion et les circuits audio sensibles.

Symptôme : Écran tactile non réactif

- Cause : Bruit EMI affectant la détection capacitive, ou dommage au câble flexible.

- Vérification : Surveillez le niveau de bruit sur les lignes de capteur ; inspectez les queues de câble flexible pour les déchirures.

Correction : Ajouter des couches de blindage à la queue flexible ; ajuster le micrologiciel du seuil du capteur.

- Prévention : Renforcer les câbles flexibles avec des raidisseurs aux points de connexion.

Symptôme : Corrosion sur les connecteurs

- Cause : Accumulation de condensation ou infiltration de liquide (boissons renversées).

- Vérification : Inspection visuelle sous grossissement pour détecter des résidus verts/blancs.

- Correction : Nettoyer et ressouder ; appliquer un revêtement conforme plus épais.

- Prévention : Concevoir le boîtier avec des boucles d'égouttement ; spécifier des connecteurs classés IP67 lorsque possible.

Symptôme : Défaillance due aux émissions rayonnées (DO-160)

- Cause : Bruit haute fréquence s'échappant des bords de la carte.

- Vérification : Balayage par sonde en champ proche pour identifier les "points chauds".

- Correction : Ajouter un "via fencing" autour du périmètre de la carte ; utiliser des matériaux de joint conducteurs.

- Prévention : Simuler les performances CEM pendant la phase de conception du circuit.

Comment choisir le divertissement à bord des avions (décisions de conception et compromis)

La sélection de la bonne architecture pour le divertissement à bord des avions implique un compromis entre le poids, le coût et les performances.

Architecture rigide vs. rigide-flexible

- PCB rigides : Coût inférieur, fabrication standard. Idéal pour les serveurs stationnaires ou les SEB (boîtiers électroniques de siège). Nécessite des faisceaux de câbles qui ajoutent du poids et des points de défaillance.

- Circuits imprimés rigides-flexibles : Coût initial plus élevé mais élimine les connecteurs et les câbles. Idéal pour les unités de PCB d'affichage d'avion dans les bras articulés ou les dossiers de siège étroits. Réduit le poids et améliore la fiabilité sous vibration.

HDI vs. Traversant standard

- Standard : Suffisant pour les anciens systèmes audio uniquement ou les simples liseuses. Coût de fabrication inférieur.

- HDI (Interconnexion Haute Densité) : Obligatoire pour les systèmes IFE 4K modernes utilisant des FPGA à grand nombre de broches. Augmente le coût mais réduit considérablement la taille de la carte, permettant des profils de siège plus minces.

Sélection des matériaux : FR-4 vs. Stratifiés haute fréquence

- FR-4 standard à Tg élevée : Convient pour la logique numérique et la distribution d'énergie.

- Matériaux à faibles pertes (Rogers/Panasonic) : Requis pour les modules Wi-Fi et de communication par satellite. Le mélange de ces matériaux (empilement hybride) optimise les coûts tout en maintenant les performances RF.

Alimentation centralisée vs. décentralisée

- Centralisée : Une grande unité d'alimentation (PSU) par groupe de sièges. Cuivre plus lourd requis pour la distribution ; point de défaillance unique.

- Décentralisée : Convertisseurs Point-of-Load (POL) locaux sur chaque PCB d'alimentation d'avion. Réduit le poids du câblage mais augmente le nombre de composants et la charge thermique au niveau du siège.

travail rigoureux pour garantir la conformité à la conception pour la fabrication (DFM)

Q : Quel est le délai de livraison typique pour les prototypes de PCB de divertissement en avion ? R: Le délai de livraison standard est de 10 à 15 jours ouvrables pour les conceptions HDI complexes ou rigides-flexibles. Les services accélérés peuvent réduire ce délai à 5-7 jours, à condition que les matériaux (comme des stratifiés High-Tg spécifiques) soient en stock.

Q: Comment le coût des PCB IFE se compare-t-il à celui de l'électronique grand public standard ? R: Les PCB IFE sont généralement 3 à 5 fois plus chers en raison d'exigences strictes : fabrication IPC Classe 3, tests approfondis (impédance, propreté) et matériaux spécialisés. Le coût d'une défaillance dans un avion (immobilisation d'un avion) dépasse de loin le coût des composants.

Q: Quels sont les critères d'acceptation spécifiques pour les cartes de divertissement aéronautique ? R: Les cartes doivent être conformes à la norme IPC-6012 Classe 2 ou 3. Les critères clés incluent zéro circuit ouvert/court-circuit, une tolérance d'impédance stricte (±10%), pas de cuivre exposé sur les bords, et la réussite des tests de contamination ionique pour prévenir la corrosion.

Q: Ai-je besoin de fichiers spéciaux pour la revue DFM ? R: Oui. Au-delà des fichiers Gerbers standard, vous devez fournir une netlist IPC-356 (pour la vérification des tests électriques), un dessin détaillé de l'empilement spécifiant les matériaux diélectriques, et un dessin de perçage indiquant les rapports d'aspect.

Q: APTPCB peut-il gérer l'assemblage (PCBA) de ces unités ? R: Oui, nous offrons des services complets d'assemblage clé en main, y compris l'approvisionnement en composants, l'assemblage SMT, l'inspection aux rayons X pour les BGA, et les tests fonctionnels pour simuler les conditions d'alimentation des avions.

Q: Comment gérez-vous l'obsolescence des pièces d'avion à long cycle de vie ? A: Nous recommandons de sélectionner des composants avec une durée de vie garantie de plus de 10 ans. Pour le PCB lui-même, nous archivons les outils et les données indéfiniment afin de garantir que des cartes de remplacement identiques puissent être fabriquées des années plus tard.

Q: Quelle est la différence entre un PCB de capteur d'avion et un PCB de divertissement? A: Un PCB de capteur d'avion nécessite souvent une résistance aux températures plus élevées et des traces plus simples et plus robustes pour les signaux analogiques. Les PCB de divertissement se concentrent sur les données numériques à haute vitesse et les fanouts BGA complexes.

Q: Pourquoi le revêtement conforme est-il essentiel pour les systèmes IFE? A: Les cabines d'avion subissent des changements rapides de température, provoquant de la condensation. Le revêtement conforme empêche l'humidité de court-circuiter les composants à pas fin sur les instruments d'avion ou les cartes d'affichage.

Q: Comment vérifiez-vous l'impédance pour les signaux vidéo 4K? A: Nous plaçons des coupons de test sur le panneau de fabrication qui reproduisent les traces réelles. Ces coupons sont testés à l'aide de la TDR (Réflectométrie dans le Domaine Temporel) pour s'assurer qu'ils correspondent aux spécifications de conception avant l'expédition des cartes.

Q: Quelle documentation est fournie pour la certification? A: Nous fournissons un Certificat de Conformité (CoC), des certifications de matériaux (UL/inflammabilité), des rapports de microsection et des rapports de tests électriques. Ceux-ci sont essentiels pour les dossiers de certification FAA ou EASA de votre système.

Ressources pour le divertissement en avion (pages et outils connexes)

- Solutions de PCB pour l'aérospatiale et la défense: Plongez au cœur de nos capacités pour l'avionique et l'électronique de défense critiques.

- Fabrication de PCB HDI: Spécifications techniques pour les cartes d'interconnexion haute densité utilisées dans les serveurs et écrans IFE modernes.

- Technologie de PCB rigide-flexible: Découvrez comment réduire le poids et améliorer la fiabilité des écrans articulés de dossier de siège.

- Calculateur d'impédance de PCB: Un outil pour estimer la largeur et l'espacement des pistes pour vos signaux vidéo haute vitesse.

Glossaire du divertissement en avion (termes clés)

| Terme | Définition | Contexte dans le divertissement en avion |

|---|---|---|

| IFE | Divertissement en vol | Le système global fournissant audio, vidéo et connectivité aux passagers. |

| LRU | Unité remplaçable en ligne | Un composant modulaire (comme un écran ou un serveur) conçu pour être rapidement remplacé sur le tarmac. |

| DO-160 | RTCA/DO-160 | La norme pour les tests environnementaux des équipements aéroportés (vibrations, température, EMI). |

| Pas de siège | Distance entre les sièges | Détermine l'épaisseur maximale autorisée pour l'électronique de dossier de siège. |

| Tête de réseau | Serveur/Chargeur de contenu | Le rack de serveurs central qui stocke les films et distribue les données aux sièges. |

| SEB | Boîtier Électronique de Siège | Unité sous le siège gérant la distribution d'énergie et de données pour une rangée de sièges. |

| IPC Class 3 | Norm de Haute Fiabilité | Norme de fabrication garantissant des performances continues dans des environnements difficiles. |

| FAR 25.853 | Norme d'Inflammabilité | Réglementation fédérale de l'aviation régissant la résistance au feu des matériaux de cabine. |

| LVDS | Signalisation Différentielle à Basse Tension | Interface courante pour piloter les panneaux LCD dans les unités de PCB d'affichage d'avion. |

| TDR | Réflectométrie dans le Domaine Temporel | Technique de mesure utilisée pour vérifier l'impédance caractéristique des pistes de PCB. |

| V-0 | Classement d'Inflammabilité UL | Le matériau plastique/PCB cesse de brûler dans les 10 secondes sur un échantillon vertical. |

| COTS | Commercial sur étagère | Utilisation de pièces commerciales standard dans les systèmes d'aéronefs pour réduire les coûts (nécessite un examen attentif). |

Demander un devis pour l'équipement de divertissement en vol (travail rigoureux pour garantir la conformité à la conception pour la fabrication (DFM) + tarification)

Prêt à fabriquer votre matériel IFE ? APTPCB fournit un support technique spécialisé pour garantir que vos conceptions répondent aux exigences rigoureuses de l'aérospatiale sans coûts d'ingénierie excessifs.

Pour le devis le plus précis et l'analyse DFM, veuillez fournir :

- Fichiers Gerber (RS-274X) : Incluant toutes les couches de cuivre, le masque de soudure et la sérigraphie.

- Dessin de fabrication : Spécifiant la classe IPC, les exigences matérielles (Tg, sans halogène) et l'empilement.

- Nomenclature (BOM) : Si l'assemblage est requis, inclure les numéros de pièce du fabricant.

- Exigences de test : Spécifiez si des tests d'impédance TDR ou des niveaux de propreté ionique spécifiques sont nécessaires.

- Volume et délai : Quantité de prototype vs. prévisions de production.

Conclusion finale : Prochaines étapes pour les systèmes de divertissement en vol

Le déploiement réussi des systèmes de divertissement en vol dépend de la fiabilité des cartes de circuits imprimés sous-jacentes. De la garantie de l'intégrité du signal pour le streaming 4K à la réussite des tests rigoureux de vibration et thermiques DO-160, chaque couche de l'empilement de PCB compte. En adhérant à des règles de conception strictes et en s'associant à un fabricant expérimenté dans les exigences aérospatiales, les ingénieurs peuvent fournir des systèmes robustes et agréables pour les passagers, capables de résister aux défis uniques du vol.