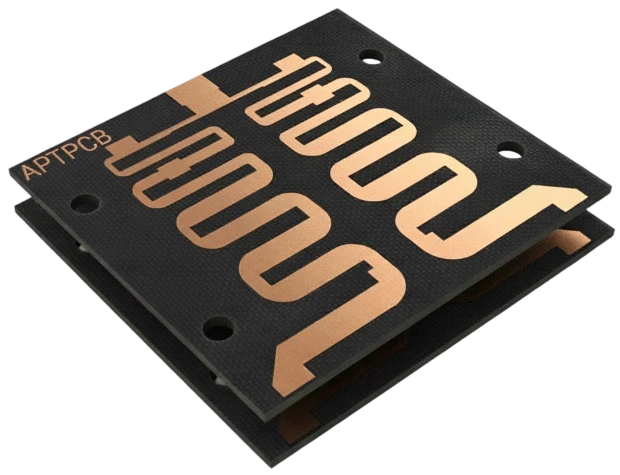

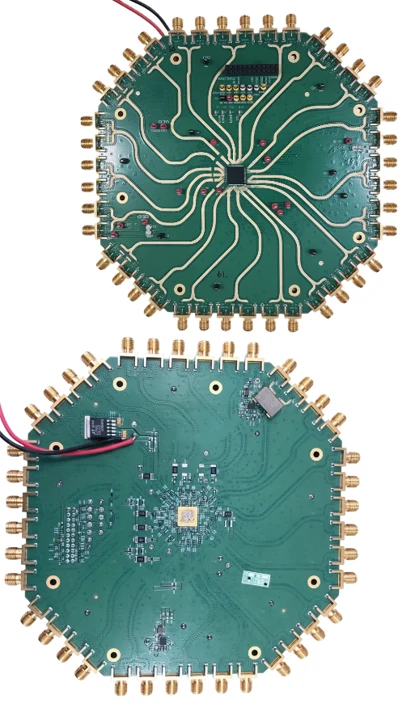

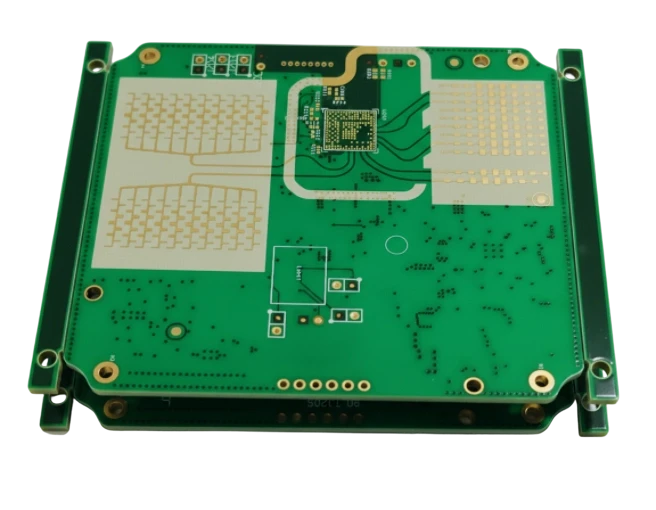

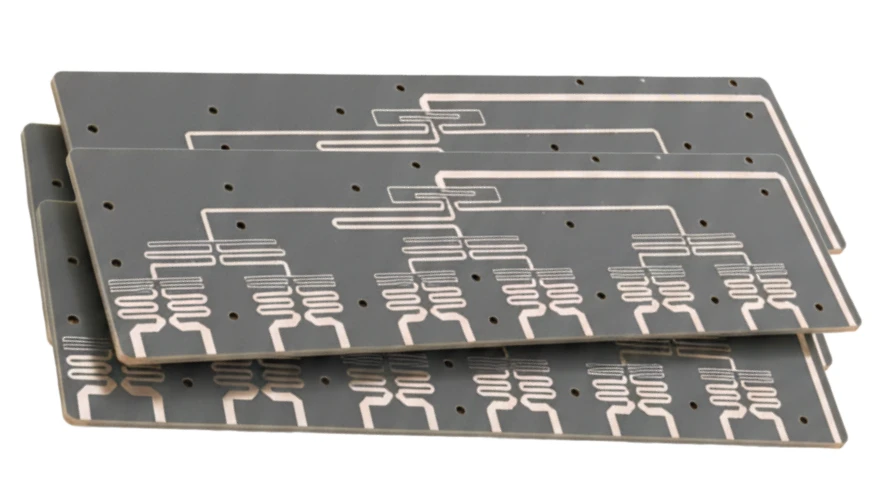

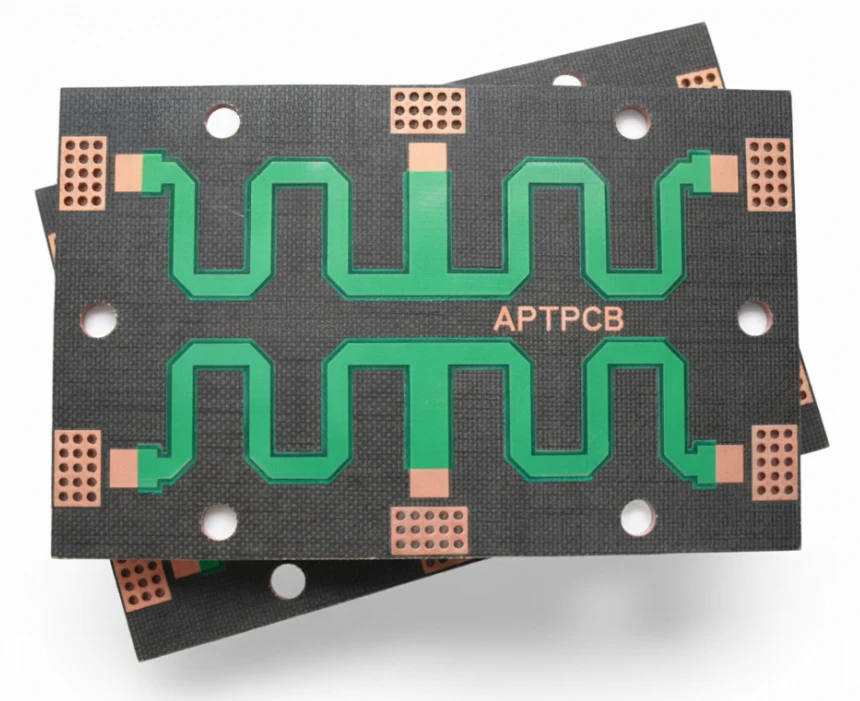

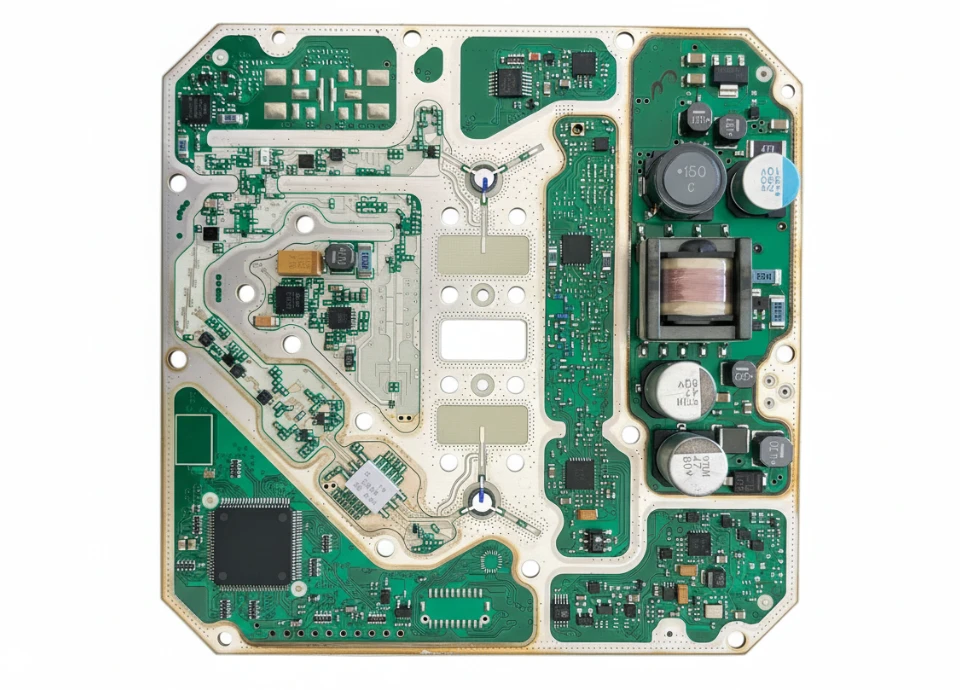

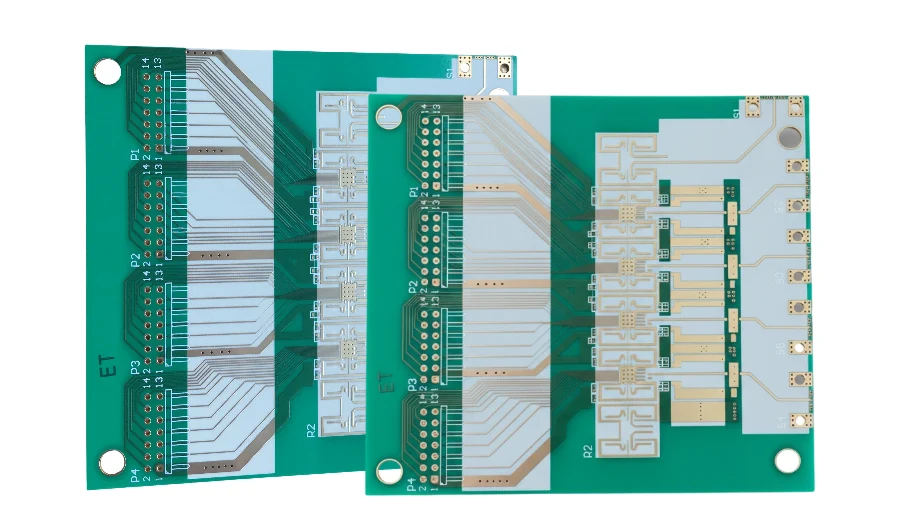

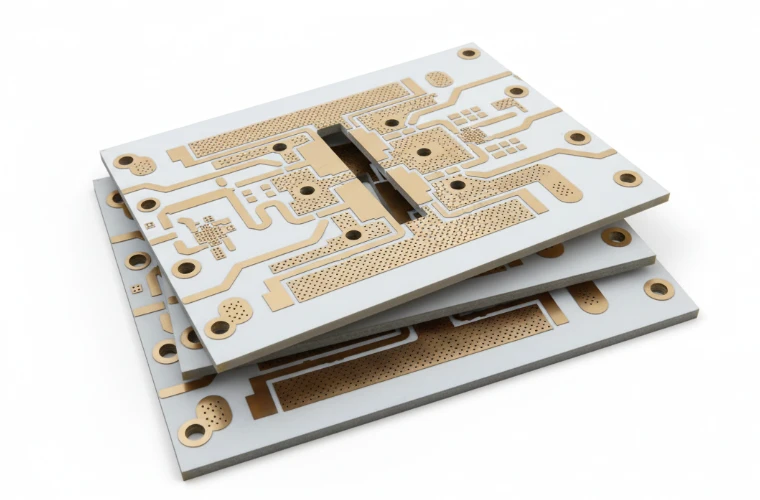

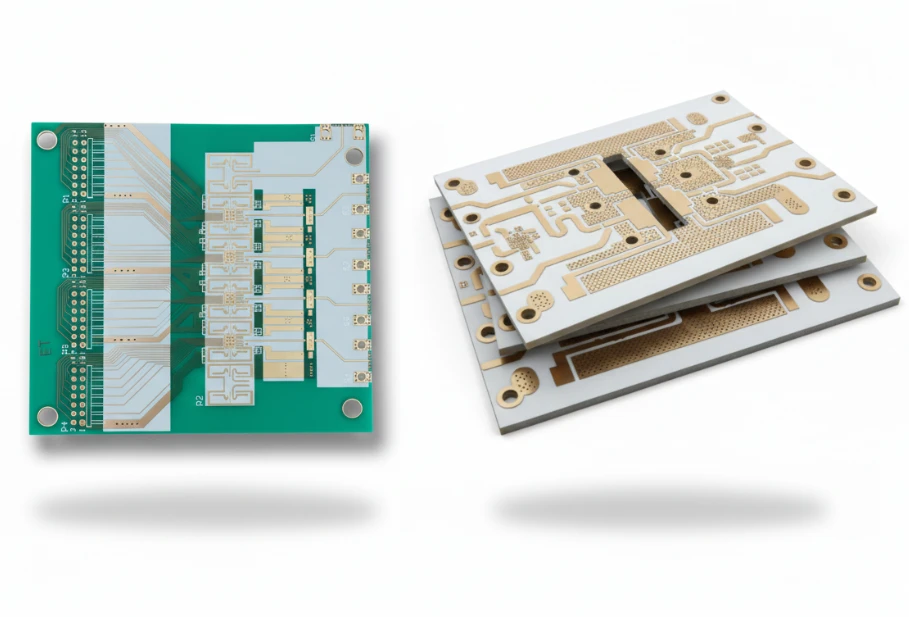

Ingénierie d’empilage micro-ondes

Nos ingénieurs CAM + RF guident les empilages, la conception de cavités et les modèles d’impédance.

- Confirmer les laminés et les alternatifs acceptables.

- Définir l’usinage des cavités et la métallisation.

- Planifier les coupons d’impédance et les fixtures VNA.

- Spécifier les finitions et zones d’exclusion de coating.

- Documenter la manipulation du PTFE/céramique.