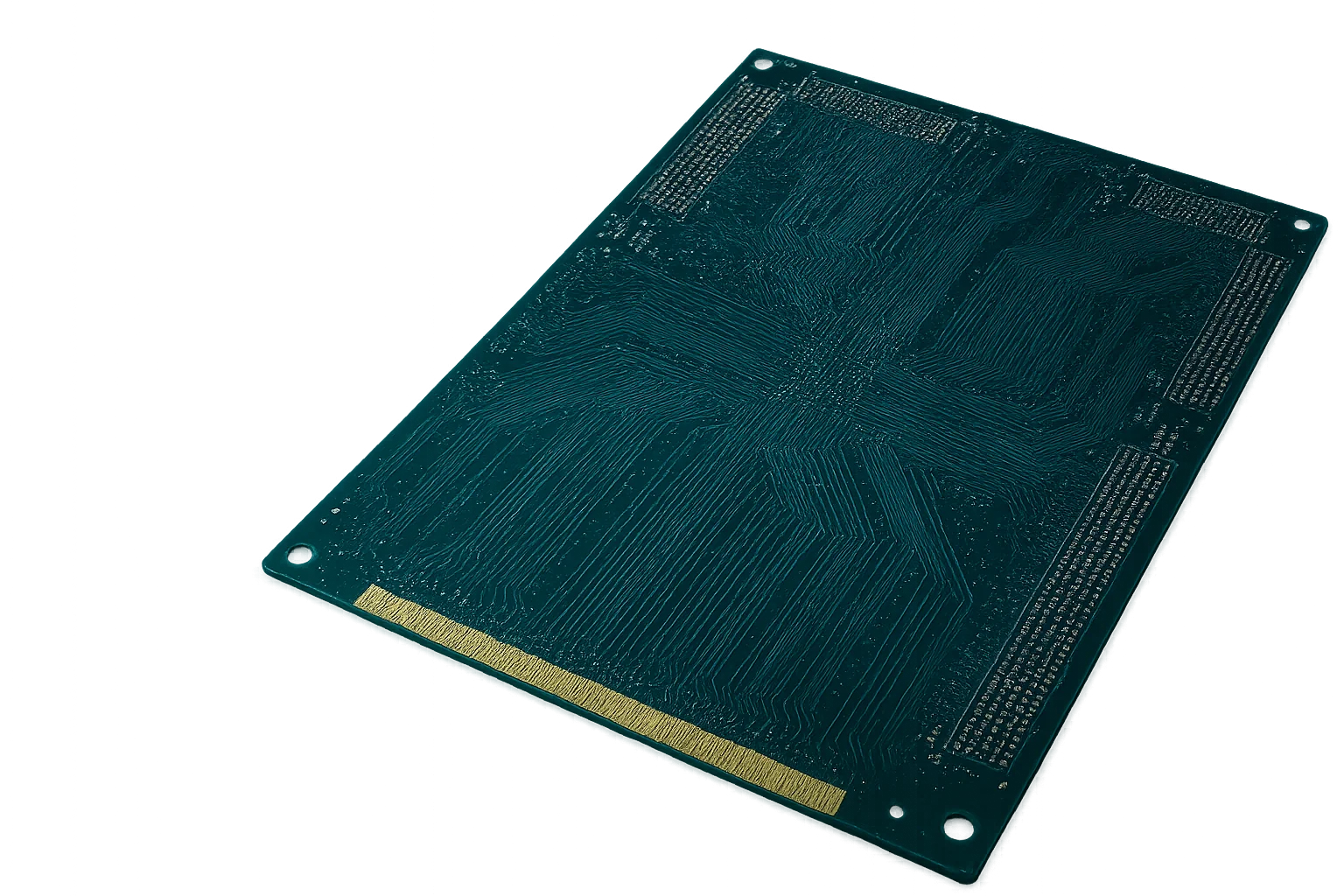

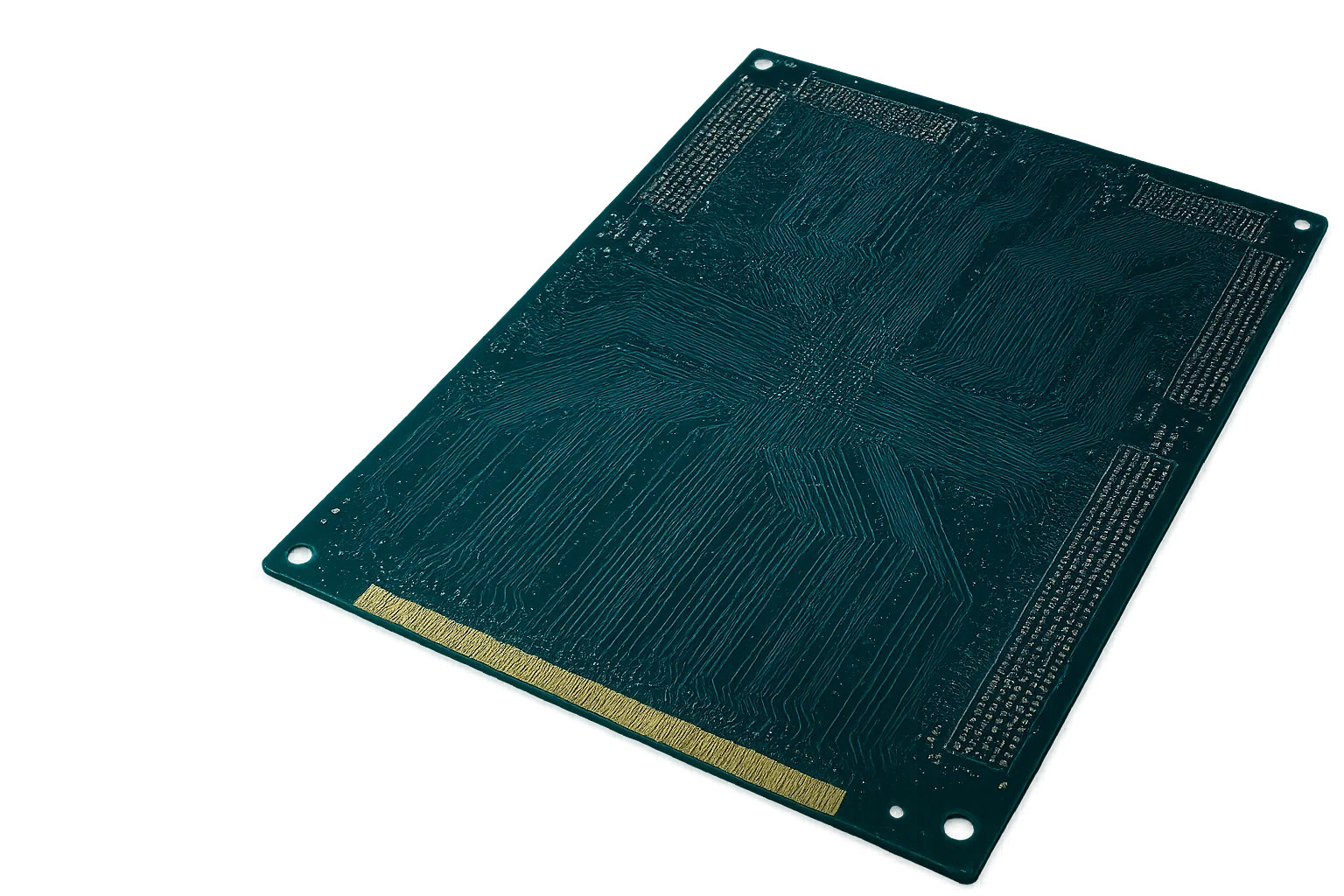

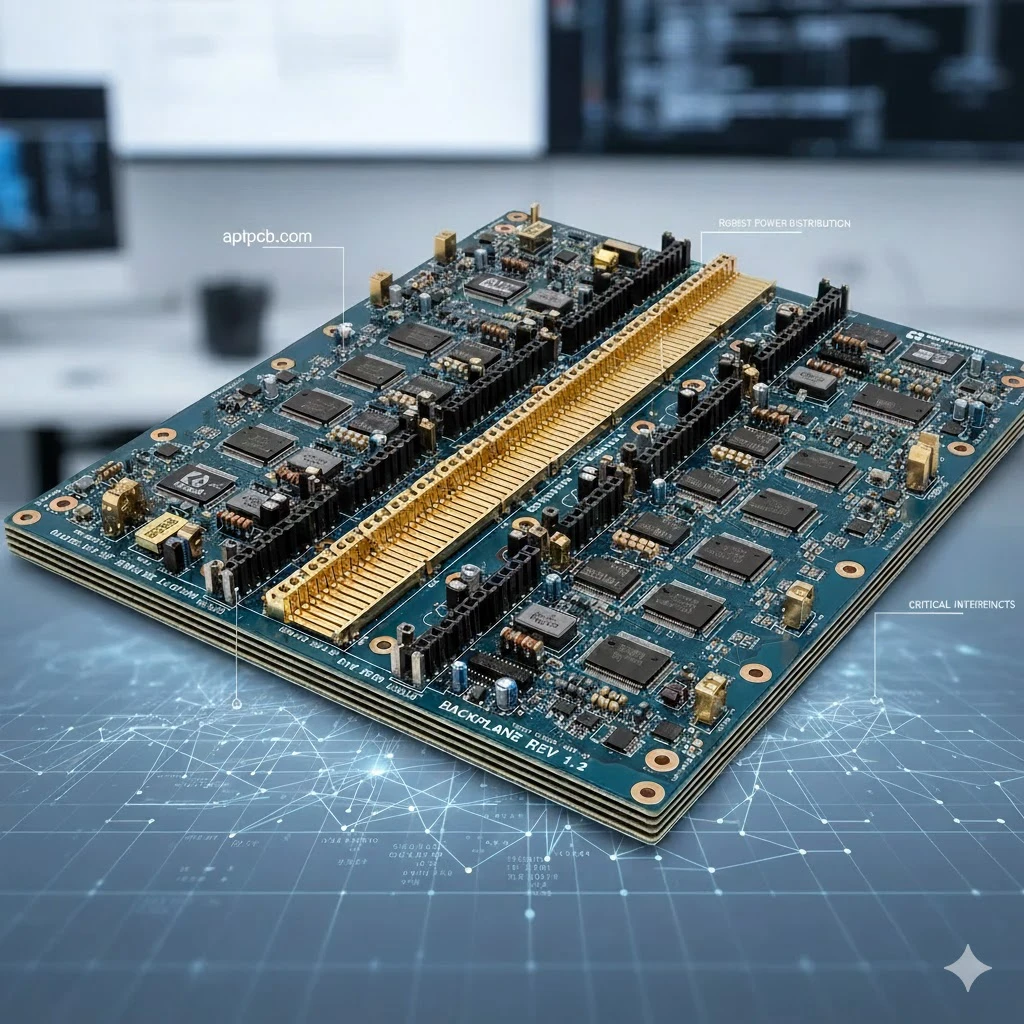

Ingénierie d'empilage (stackup) de fond de panier

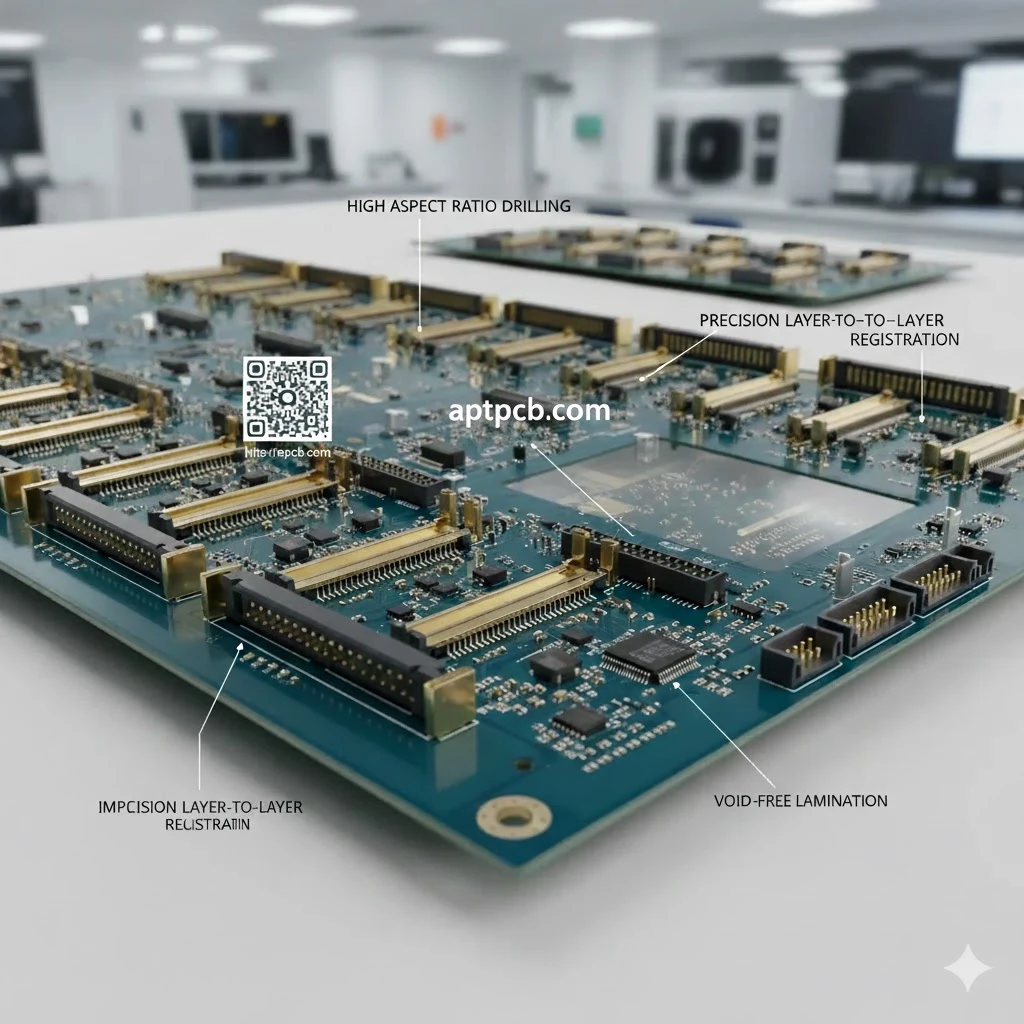

Les équipes CAM + SI créent les empilages (stackups), les tables d'impédance et les fichiers de perçage/déperçage (backdrill).

- Confirmer les stratifiés à faibles pertes et les poids de cuivre.

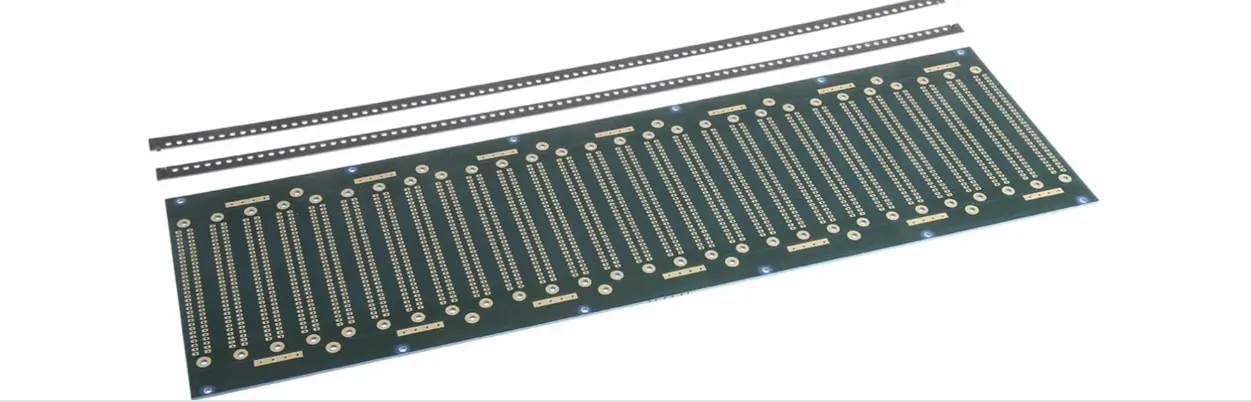

- Définir les couches et les profondeurs de déperçage (backdrill).

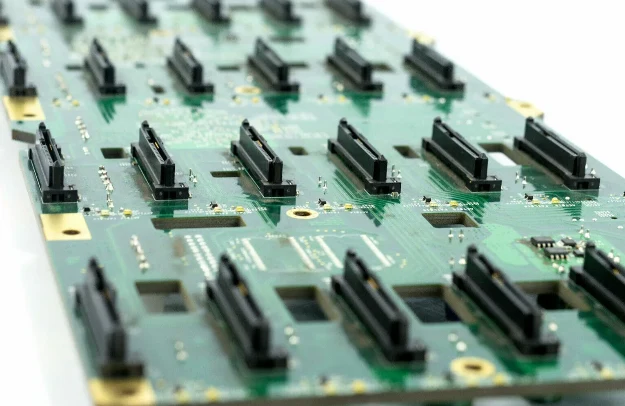

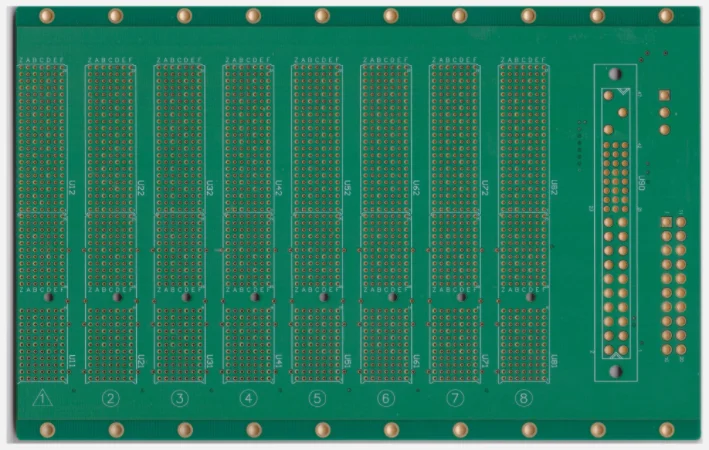

- Planifier les empreintes et les tolérances d'insertion forcée (press-fit).

- Modéliser l'impédance et créer les tracés de coupons.

- Spécifier les zones à exclure pour la finition/le revêtement des connecteurs.

- Documenter la panelisation, les repères (fiducials) et la manipulation.