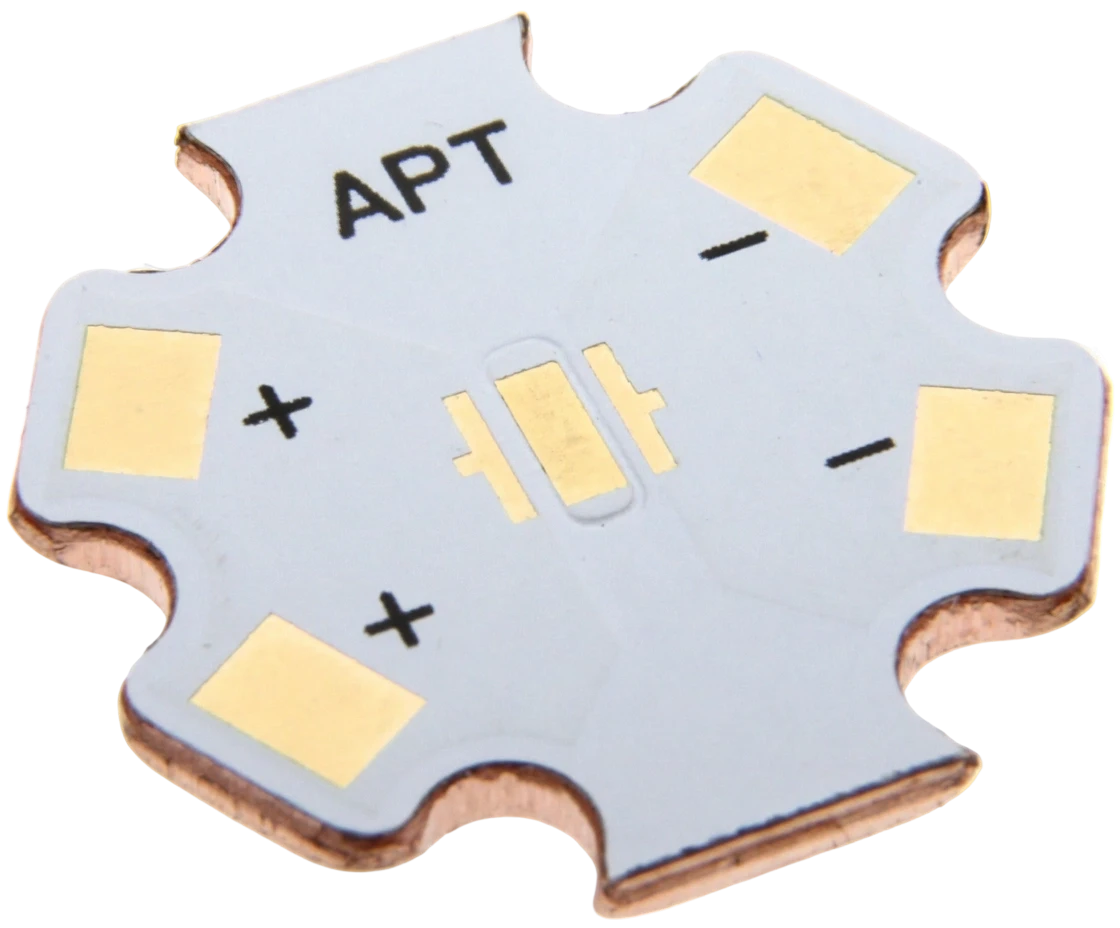

CAM MCPCB et ingénierie thermique

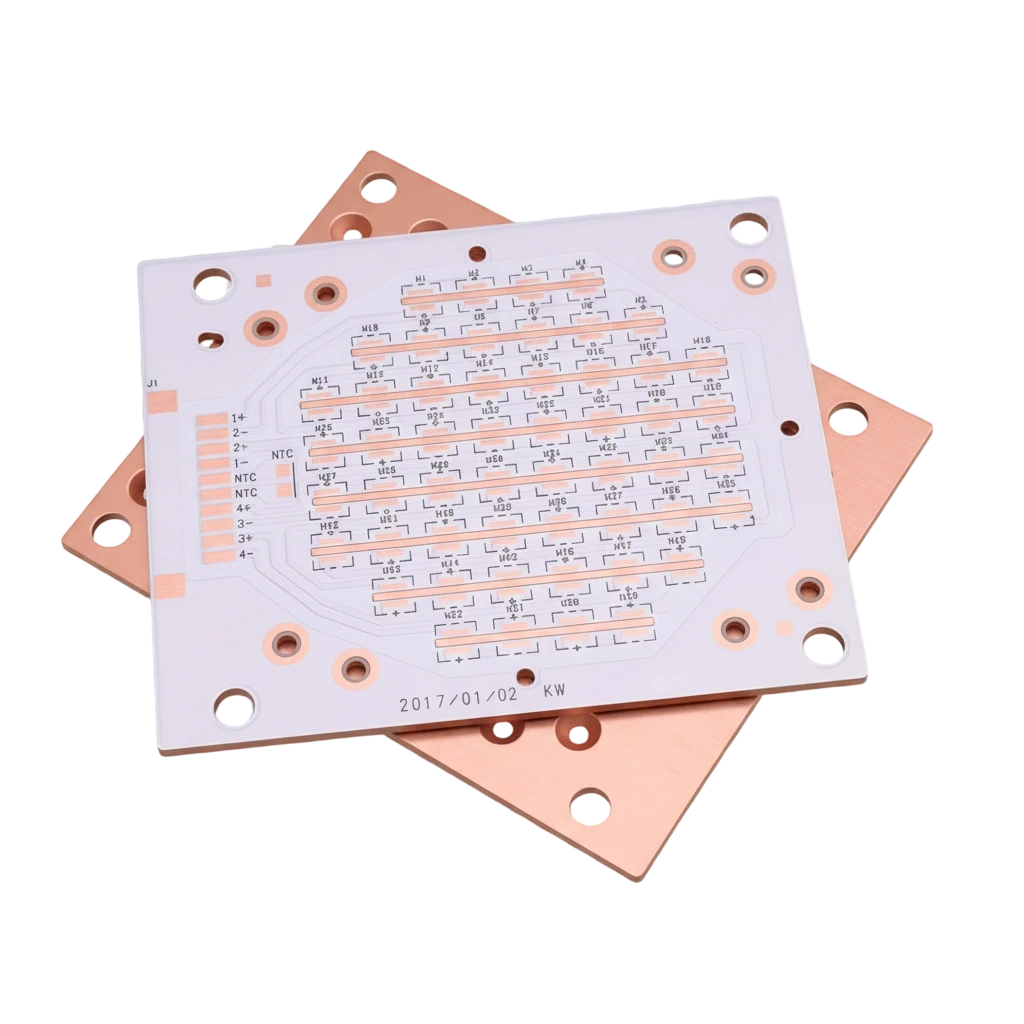

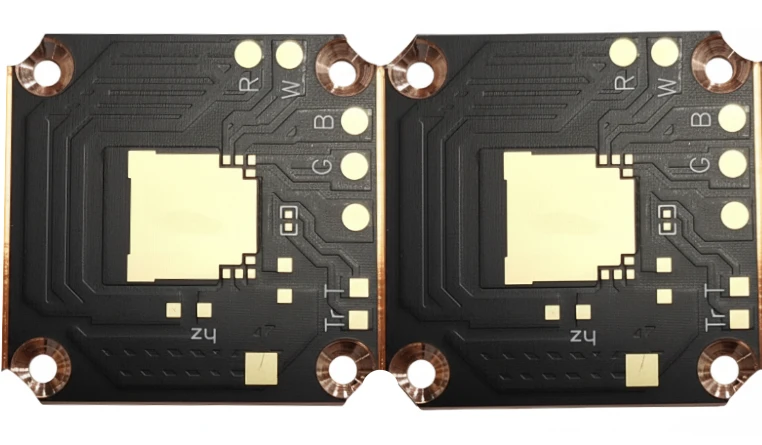

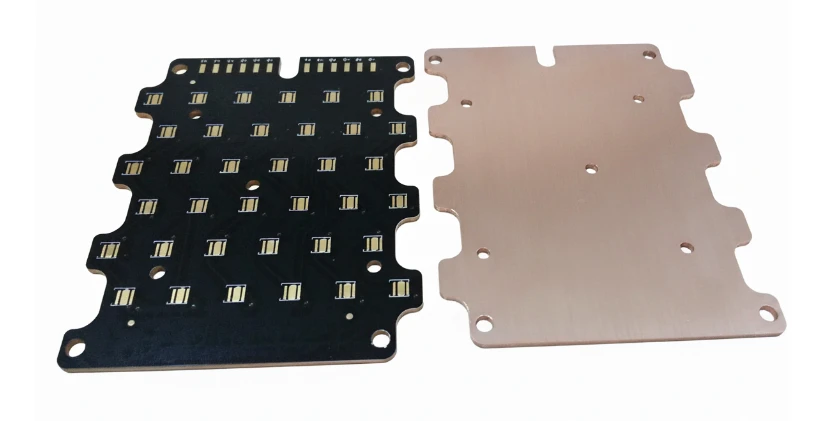

Définir la sélection du diélectrique, l'épaisseur du cuivre et les caractéristiques d'usinage avant la fabrication.

- Confirmer les exigences de conductivité, d'épaisseur et de tension.

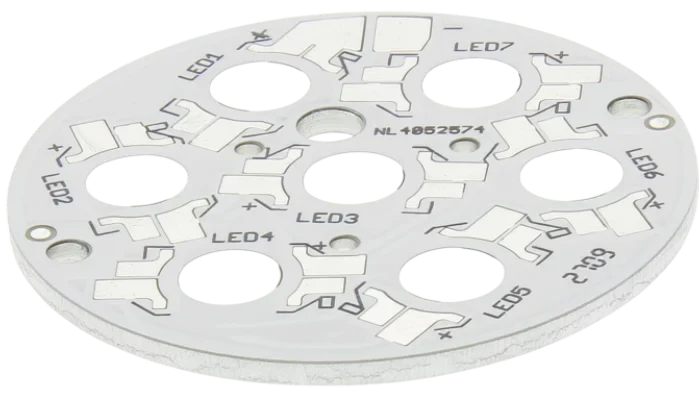

- Planifier la répartition du cuivre et le dégagement pour équilibrer le placage.

- Définir les motifs de pièces de cuivre/vias et les spécifications de planéité.

- Spécifier les finitions et les zones d'exclusion de revêtement pour les LED.

- Documenter les instructions de cuisson et de manipulation pour les cartes à support métallique.

- Fournir les instructions d'emballage pour prévenir l'oxydation.