Un PCB en aluminium, souvent appelé substrat métallique isolé (IMS) ou PCB à noyau métallique (MCPCB), est un circuit imprimé qui utilise une couche de métal de base pour dissiper la chaleur beaucoup plus rapidement que les matériaux FR4 standard. Ces cartes constituent la norme industrielle pour les applications haute puissance, telles que l'éclairage LED et les convertisseurs de puissance, où une gestion thermique efficace est le principal facteur déterminant la fiabilité et la durée de vie des composants.

Points clés à retenir

- La conductivité thermique est essentielle : La couche diélectrique varie généralement de 1,0 W/mK à 8,0 W/mK ; la sélection de la valeur correcte évite la surchauffe des composants.

- Tension de claquage diélectrique : Les diélectriques IMS standard doivent résister à > 3,0 kV CA pour garantir la sécurité dans les applications haute tension.

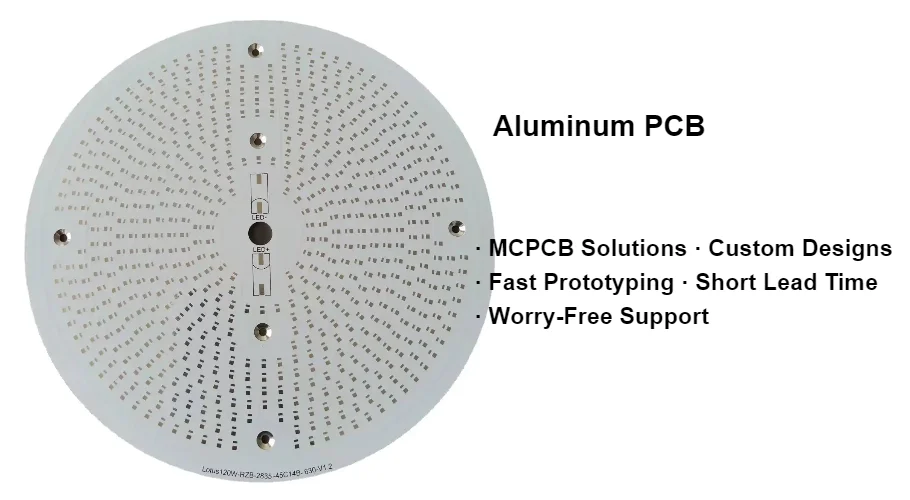

- Dominance monocouche : Plus de 90 % des PCB en aluminium sont à simple face en raison de la complexité et du coût de l'isolation des vias dans les piles métalliques multicouches.

- La sélection des alliages est importante : L'aluminium 5052 est préféré pour un usage général en raison de son équilibre entre résistance et coût, tandis que l'aluminium 6061 est choisi pour l'usinage complexe.

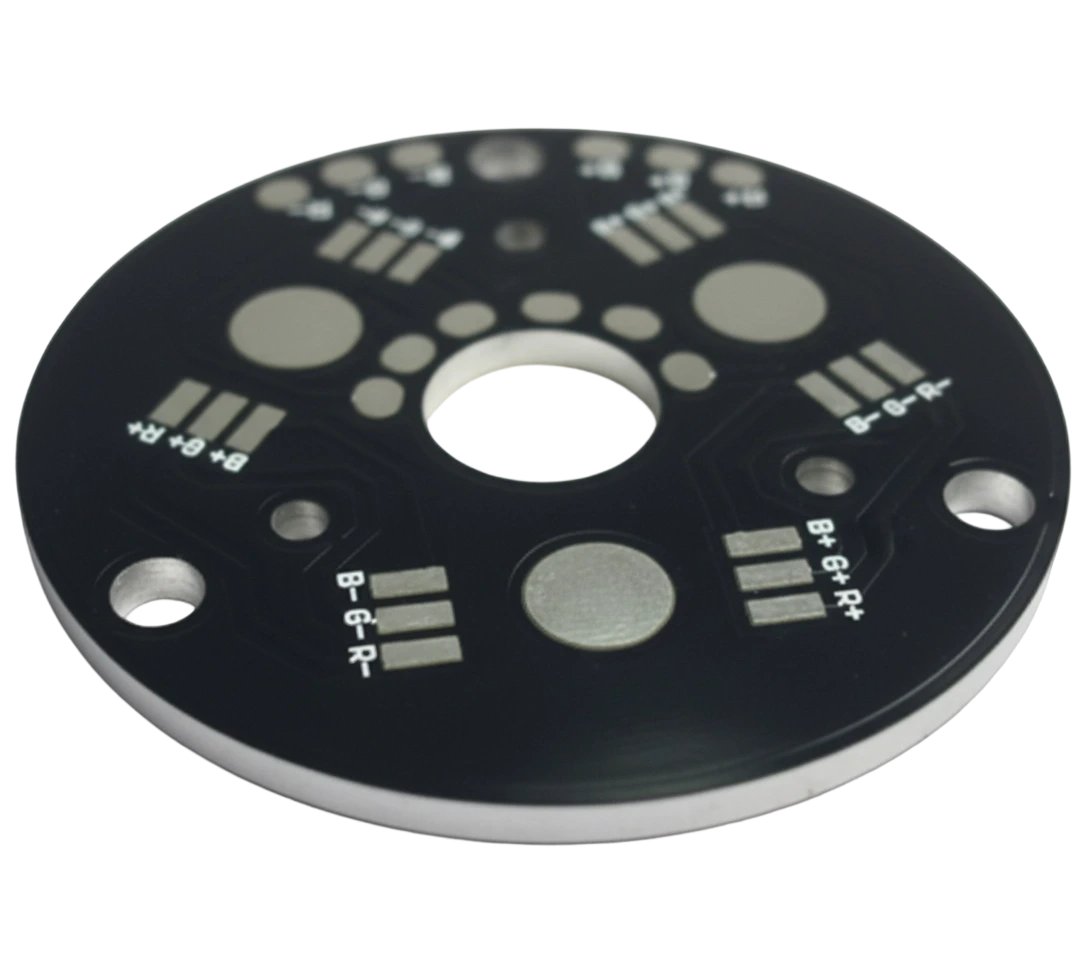

- Réflectivité du masque de soudure : Pour un circuit imprimé à LED en aluminium, un masque de soudure blanc à haute réflectivité (> 85 %) est essentiel pour maximiser le flux lumineux.

- Conseil de validation : Effectuez toujours un test Hi-Pot (potentiel élevé) à 1 000 V + 2 × Vrated pour vérifier l'intégrité de la couche diélectrique avant l'assemblage.

- Règle de décision : Si la densité de puissance de votre composant dépasse 0,5 W/cm², la norme FR4 est probablement insuffisante et un substrat en aluminium est requis.

Contenu

- Ce que cela signifie réellement (portée et limites)

- Metriques importantes (Comment les évaluer)

- Comment choisir (Guide de sélection par scénario)

- Points de contrôle de mise en œuvre (de la conception à la fabrication)

- Erreurs courantes (et approche correcte)

- FAQ (coût, délai de livraison, matériaux, tests, critères d'acceptation)

- Glossaire (termes clés)

- Conclusion (prochaines étapes)

Ce que cela signifie réellement (portée et limites)

Un PCB en aluminium se définit par son empilement unique, qui diffère fondamentalement des cartes rigides traditionnelles. Alors qu'un PCB standard utilise un substrat en fibre de verre-époxy (FR4), un PCB en aluminium utilise une plaque métallique comme base structurelle. La fonction principale de cet empilement est d'agir comme un pont thermique, évacuant la chaleur des composants critiques (comme les LED ou les MOSFET) vers un dissipateur thermique ou le châssis.

La structure est constituée de trois couches distinctes :

- Couche de circuit : Généralement une feuille de cuivre allant de 1 oz (35 µm) à 10 oz (350 µm). Cette couche transporte le signal électrique et le courant.

- Couche diélectrique : Il s'agit du composant le plus critique. Il s’agit d’un polymère chargé de céramique thermiquement conducteur mais électriquement isolant. Son épaisseur varie généralement de 50µm à 150µm. Cette couche détermine les performances thermiques (impédance) et la sécurité électrique (tension de claquage) de la carte.

- Couche de base : Le substrat en aluminium, généralement de 1,0 mm à 3,0 mm d'épaisseur. Il assure la rigidité mécanique et agit comme principal dissipateur de chaleur.

Contrairement au FR4, qui agit comme un isolant thermique (conductivité ~0,25 W/mK), le diélectrique d'un PCB en aluminium est conçu pour conduire la chaleur 5 à 30 fois plus efficacement. Cette capacité permet aux ingénieurs de pousser les composants vers des courants plus élevés sans nécessiter de systèmes de refroidissement actifs encombrants.

Mesures importantes (comment les évaluer)

Lorsque vous spécifiez un PCB en aluminium, vous spécifiez principalement les propriétés du matériau diélectrique et de l'alliage d'aluminium. Les tableaux suivants présentent les plages critiques et les critères d'acceptation pour une production de haute qualité.

Tableau 1 : Propriétés thermiques et mécaniques| Métrique | Gamme typique | Pourquoi c'est important | Comment vérifier |

| :--- | :--- | :--- | :--- | | Conductivité thermique | 1,0 – 8,0 W/mK | Détermine la vitesse à laquelle la chaleur se déplace du composant vers la base en aluminium. Plus c'est haut, mieux c'est, mais c'est plus cher. | Méthode de test ASTM D5470 sur le matériau diélectrique. | | Résistance thermique (Rth) | 0,05 – 0,45 °C/W | L'opposition au flux de chaleur. Des valeurs plus faibles signifient des températures de jonction plus froides pour les LED. | Calculé en fonction de l'épaisseur diélectrique et de la conductivité. | | Transition vitreuse (Tg) | 100°C – 180°C | La température à laquelle le diélectrique se ramollit. Une Tg élevée est nécessaire pour le brasage sans plomb. | Méthodes TMA (Analyse Thermomécanique) ou DSC. | | Résistance au pelage | 1,0 – 1,8 N/mm | Mesure la qualité de l'adhérence du cuivre au diélectrique. Empêche le délaminage lors du montage. | Test de pelage IPC-TM-650 2.4.8. | | CTE (axe Z) | 20 – 50 ppm/°C | Coefficient de dilatation thermique. Des valeurs inférieures réduisent la contrainte sur les joints de soudure pendant le cycle thermique. | Mesure TMA sur toute la plage de température. |

Tableau 2 : Spécifications électriques et en alliage

| Métrique | Gamme typique | Pourquoi c'est important | Comment vérifier |

|---|---|---|---|

| Tension de claquage (AC) | 3,0 kV – 6,0 kV | La tension à laquelle le diélectrique tombe en panne et forme un arc vers la base en aluminium. Critique pour la sécurité. | Test Hi-Pot selon IPC-TM-650 2.5.6. |

| Résistivité volumique | 10⁶ – 10⁹ MΩ·cm | Garantit que le diélectrique est un véritable isolant et empêche les courants de fuite. | Mesure de compteur à haute résistance. |

| Alliage d'aluminium | 1060, 5052, 6061 | 1060 est doux/bon marché ; 5052 est rigide/standard ; 6061 est dur/usinable. | Certification des matériaux (Mill Test Report). |

| Épaisseur du cuivre | 35µm – 350µm | Le cuivre plus épais propage la chaleur latéralement avant de traverser verticalement le diélectrique. | Analyse par microsection (coupe transversale). |

| Réflectivité du masque de soudure | > 85 % (Blanc) | Pour les applications PCB LED en aluminium, réfléchit la lumière vers l'extérieur plutôt que de l'absorber. | Réflectomètre ou spectrophotomètre. |

Comment choisir (Guide de sélection par scénario)

La sélection des bonnes spécifications nécessite d’équilibrer les performances thermiques, l’isolation électrique et le coût. Utilisez les règles de décision suivantes pour guider vos choix d’ingénierie.1. Si l'application est un éclairage LED général (< 1 W par LED), choisissez un diélectrique standard 1,0 W/mK avec 1 oz de cuivre. Il s’agit de la solution de volume la plus rentable. 2. Si vous concevez des lampadaires ou des phares automobiles haute puissance, choisissez un diélectrique avec une conductivité de 2,0 W/mK à 3,0 W/mK pour gérer le flux thermique concentré. 3. Si la tension de fonctionnement dépasse 400 V (par exemple, groupes motopropulseurs EV), choisissez un diélectrique haute tension conçu pour > 5,0 kV de claquage et vérifiez que le CTI (Comparative Tracking Index) est de grade 0. 4. Si la carte nécessite un usinage CNC complexe ou un taraudage, choisissez l'alliage d'aluminium 6061 car il est plus dur et les machines sont plus propres que les alliages 5052 ou 1060 plus doux. 5. Si la carte doit être pliée ou formée (rare mais possible), choisissez un alliage 5052 et un diélectrique flexible spécialement conçu pour les rayons de courbure > 10 mm. 6. Si vous devez maximiser la propagation latérale de la chaleur avant la dissipation verticale, choisissez une feuille de cuivre de 2 oz ou 3 oz. Cela augmente la zone de transfert de chaleur dans le diélectrique. 7. Si vous ne savez pas comment spécifier l'empilement ims pour les réseaux de LED haute puissance, choisissez un diélectrique plus fin (par exemple, 75 µm au lieu de 100 µm) pour réduire la résistance thermique, à condition qu'il réponde aux exigences de tension. 8. Si l'environnement implique de fortes vibrations (aérospatiale/automobile), choisissez un matériau à haute résistance au pelage (> 1,4 N/mm) pour garantir que les traces ne se soulèvent pas sous l'effet d'une contrainte mécanique. 9. Si le coût est le facteur absolu et que les exigences thermiques sont faibles, choisissez l'alliage 1060, mais sachez qu'il est très mou et peut se déformer lors du marquage en V. 10. Si la conception nécessite des trous traversants plaqués (PTH), choisissez une technologie différente (comme du cuivre épais FR4 ou un socle en cuivre) ou une construction « hybride » complexe, car les PCB standard en aluminium sont strictement à simple face.

Points de contrôle de mise en œuvre (de la conception à la fabrication)

Passer avec succès un PCB en aluminium du concept à la production nécessite le strict respect de protocoles de conception et de fabrication spécifiques. Suivez cette liste de contrôle en 10 étapes.

1. Définition du stackup

- Action : Définir la conductivité spécifique et l'épaisseur diélectrique dans les notes de fabrication.

- Contrôle d'acceptation : Les notes Fab indiquent explicitement « Diélectrique : 2,0 W/mK, 100 µm d'épaisseur » plutôt que le « MCPCB » générique.

- Critères : Le fabricant confirme la disponibilité du matériel en stock (par exemple Bergquist, Laird ou marques asiatiques équivalentes).

2. Conception du circuit (largeur de trace)

- Action : Élargissez les traces de courant élevé pour tenir compte de la capacité de charge actuelle.

- Contrôle d'acceptation : Vérifiez les largeurs de trace par rapport aux normes IPC-2152, en ajustant le refroidissement supérieur de l'aluminium (qui permet un courant légèrement plus élevé par largeur).

- Critères : Élévation de température < 10°C au courant maximum en simulation.

3. Isolation électrique (dégagement)

- Action : Maintenez un espace suffisant entre les éléments en cuivre et le bord de la carte (ou la ligne V-score).

- Contrôle d'acceptation : Le dégagement minimum entre le cuivre et le centre de coupe en V est > 0,5 mm (de préférence 1,0 mm) pour éviter la formation d'arcs sur la base en aluminium.

- Critères : Aucun cuivre exposé sur le bord coupé après dépanalisation.

4. Sélection du masque de soudure

- Action : Sélectionnez le masque de soudure « Super White » ou « LED White » pour les applications d'éclairage.

- Contrôle d'acceptation : Vérifiez que le masque ne jaunit pas (rétention de réflectivité élevée) après refusion.

- Critères : Réflectivité > 85 % et changement de couleur (Delta E) < 1,0 après 2 cycles de refusion.

5. Stratégie de panélisation

- Action : Choisissez la notation en V (coupe en V) pour les planches rectangulaires ; utiliser le routage/poinçonnage pour les formes complexes.

- Contrôle d'acceptation : Pour la coupe en V, assurez-vous que l'épaisseur de l'âme est suffisante (généralement 1/3 de l'épaisseur totale) pour maintenir le panneau ensemble pendant l'assemblage.

- Critères : Le panneau reste rigide lors du placement, mais s'enclenche proprement sans plier l'aluminium.

6. Application de la finition de surface

- Action : Sélectionnez HASL (Hot Air Solder Leveling) ou ENIG (Electroless Nickel Immersion Gold).

- Contrôle d'acceptation : HASL est moins cher mais moins plat ; ENIG est plat et meilleur pour le câblage filaire.

- Critères : Variation de planéité du plot de soudure < 5 µm pour ENIG (critique pour les LED à pas fin).

7. Forage mécanique

- Action : Minimisez le nombre de trous pour réduire l'usure et le coût des forets.

- Contrôle d'acceptation : Assurez-vous que les diamètres des trous sont suffisamment grands (> 1,0 mm de préférence) pour éviter la casse du foret dans l'aluminium.

- Critères : Aucune bavure côté aluminium ; rugosité de la paroi du trou < 30µm.

8. Tests Hi-Pot (fabrication)

- Action : Effectuez des tests d'isolation électrique à 100 % sur des cartes nues.

- Contrôle d'acceptation : Appliquez une haute tension entre la couche de circuit et la base en aluminium.

- Critères : Pas de courant de claquage ou de fuite > 1 mA à 1 000 V CC (ou tension spécifiée).

9. Profil de redistribution de l'assemblage

- Action : Ajustez le profil du four de refusion pour tenir compte de la masse thermique élevée de l'aluminium.

- Contrôle d'acceptation : Augmente le temps de trempage et la durée de la température maximale par rapport au FR4.

- Critères : Les joints de soudure présentent un bon mouillage (ménisque) et des vides < 25 % sous radiographie.

10. Audit de qualité final

- Action : Inspectez la déformation et les défauts de surface.

- Contrôle d'acceptation : Les PCB en aluminium peuvent se déformer si le décalage CTE est élevé.

- Critères : Arc et torsion < 0,75% (norme IPC Classe 2).

Erreurs courantes (et la bonne approche)

Les erreurs dans la spécification des PCB en aluminium entraînent souvent des courts-circuits électriques ou de mauvaises performances thermiques.

1. Ignorer l'épaisseur diélectrique par rapport à la tension

- Erreur : Spécifier un diélectrique fin (par exemple 50 µm) pour les applications haute tension (> 500 V) afin d'améliorer les performances thermiques.

- Impact : Risque élevé de claquage diélectrique et d'arc électrique sur le châssis.

- Correction : Utilisez un diélectrique plus épais (100 µm–150 µm) ou un matériau spécifique haute tension.

- Vérifiez : Réussissez le test Hi-Pot à 2 000 V+ sans fuite.

2. Placer des vias pour l'interconnexion

- Erreur : Concevoir un trou traversant plaqué standard (PTH) pour connecter les couches supérieure et inférieure.

- Impact : Court-circuit au noyau en aluminium ; la fabrication standard ne peut pas isoler facilement la paroi du trou du noyau.

- Correction : Conception comme une carte monocouche. Si des cavaliers sont nécessaires, utilisez des résistances de 0 Ω.

- Vérifiez : Les fichiers Gerber ne montrent aucun trou plaqué (NPTH uniquement).

3. Dégagement cuivre-bord insuffisant

- Erreur : Routage des traces de cuivre trop près (< 0,3 mm) du bord de la carte ou du score en V.

- Impact : La lame inciseur en V expose le cuivre, ou un arc se produit entre la trace et le bord en aluminium exposé.

- Correction : Maintenez un dégagement de 0,5 mm à 1,0 mm entre le cuivre et la ligne de coupe.

- Vérifier : Vérification DFM recherchant spécifiquement la distance entre le cuivre et le contour.

4. Utilisation des profils de redistribution FR4 standard

- Erreur : Utiliser le même profil de refusion qu'un panneau en fibre de verre standard.

- Impact : Joints de soudure à froid car la base en aluminium absorbe la chaleur trop rapidement pour que la soudure soit correctement mouillée.

- Correction : Utilisez un profil "plus chaud" avec une zone de trempage plus longue pour amener la masse d'aluminium à température.

- Vérifier : Analyse transversale des joints de soudure montrant la formation de composés intermétalliques.

5. Sur-spécification de la conductivité thermique

- Erreur : Demander un matériau de 5,0 W/mK pour une application LED de 0,5 W.

- Impact : Augmentation inutile des coûts (coût des matériaux 2 à 3 fois) avec un avantage négligeable en termes de performances.

- Correction : Calculez le Rth requis ; généralement, 1,0 à 2,0 W/mK est suffisant pour une puissance faible à moyenne.

- Vérifiez : La simulation thermique montre que la température de jonction se situe dans les limites de sécurité avec un matériau standard.

6. Mauvais alliage pour le traitement mécanique

- Erreur : Utilisation de l'alliage 1060 pour une conception nécessitant des trous de vis taraudés.

- Impact : Les fils se dépouillent facilement car le 1060 est trop mou.

- Correction : Spécifiez 6061-T6 ou 5052-H34 pour les conceptions impliquant des charges de filetage ou structurelles.

- Vérifier : Certification des matériaux et tests de couple mécanique sur les filetages.

7. Négliger le décalage de dilatation thermique (Cte)

- Erreur : Utilisation de gros composants en céramique sur une carte présentant un décalage CTE élevé.

- Impact : Les joints de soudure se fissurent après un cycle thermique en raison des différents taux d'expansion du composant par rapport à la carte.

- Correction : Utilisez un diélectrique avec des composants CTE ou de terminaison flexibles adaptés.

- Vérifier : Test de choc thermique (-40°C à +125°C) pendant plus de 500 cycles.

8. En supposant que « PCB en aluminium » signifie « multicouche »

- Erreur : Concevoir un panneau à 4 couches et supposer qu'il peut être facilement réalisé sur une base en aluminium.

- Impact : Coût extrêmement élevé et fournisseurs limités. La plupart des panneaux d'aluminium « multicouches » sont en fait des panneaux FR4 liés à l'aluminium.

- Correction : Consultez le fabricant dès que possible. Habituellement, il est préférable d'utiliser une approche hybride Metal Core PCB ou une carte rigide standard liée à un dissipateur de chaleur.

- Vérifiez : Confirmation de l'empilement avant de commencer la mise en page.

Questions fréquentes (FAQ) (coût, délai de livraison, matériaux, tests, critères d'acceptation)

1. Comment le coût des PCB en aluminium se compare-t-il à celui du FR4 ? Les PCB en aluminium sont généralement 20 à 50 % plus chers que les FR4 simple face en raison du coût des matières premières de l'aluminium et du diélectrique spécialisé. Cependant, ils éliminent le besoin de dissipateurs thermiques et de graisse thermique séparés, réduisant souvent le coût total du système pour les assemblages haute puissance.

- FR4 : Faible coût des matériaux, nécessite un assemblage de dissipateur thermique secondaire.

- Aluminium : Coût de carte plus élevé, réduction de la main d'œuvre d'assemblage et du nombre de nomenclatures.

2. Quel est le délai standard de fabrication ? Les délais de livraison standards sont légèrement plus longs que FR4 en raison de la disponibilité des matériaux et du traitement mécanique (poinçonnage/marquage en V).

- Prototype : 3 à 5 jours.

- Production de masse : 10 à 15 jours.

- Expédié : Un délai de 24 à 48 heures est possible pour les matériaux en stock (1 W/mK, 1,6 mm).

3. Puis-je utiliser des trous traversants plaqués (PTH) sur un PCB en aluminium ? En général, non. Les PCB en aluminium standard sont simple face (1 couche).

- Raison : Percer l'aluminium et isoler la paroi du trou pour plaquer le cuivre est un processus complexe et coûteux.

- Alternative : Utilisez des cavaliers 0Ω pour le routage des croisements ou explorez les solutions Rigid-Flex PCB si le routage 3D est requis.

4. Quelle est la tension nominale maximale de ces cartes ? La tension nominale dépend entièrement de l'épaisseur et de la qualité du diélectrique.

- Standard (100 µm) : Généralement conçu pour une panne de 3 kV CA.

- Haute tension : Peut aller jusqu'à 5 kV à 8 kV avec des diélectriques spécialisés.

- Vérification : Spécifiez toujours la tension de test Hi-Pot requise dans vos notes de fabrication.

5. Comment puis-je spécifier l'empilement pour une application LED haute puissance ? Pour aborder correctement comment spécifier l'empilement ims pour les conceptions de LED haute puissance, concentrez-vous sur la résistance thermique.

- Base : Aluminium 5052 de 1,6 mm (rigidité standard).

- Diélectrique : 2,0 W/mK ou plus, épaisseur de 75 µm à 100 µm (le diluant transfère la chaleur plus rapidement mais réduit la tension de claquage).

- Cuivre : 1 oz (35 µm) minimum ; utilisez 2 oz (70 µm) si le courant est > 1 A pour faciliter la propagation latérale.

6. Quelles finitions de surface sont disponibles ? Les options sont similaires aux PCB standard, mais HASL et OSP sont les plus courantes.

- HASL (sans plomb) : Le plus courant, robuste, bonne durée de conservation.

- OSP : Plat, bon marché, mais sensible à la manipulation.

- ENIG : Idéal pour le câblage filaire ou les plots très plats, mais plus cher.

7. Les PCB en aluminium peuvent-ils être retravaillés ? Les retouches sont difficiles en raison de la conductivité thermique élevée.

- Défi : La base en aluminium absorbe instantanément la chaleur du fer à souder.

- Solution : Vous devez utiliser un préchauffeur (plaque chauffante) réglé sur 100°C – 120°C pour augmenter la température de base avant d'essayer de dessouder/souder des composants.

8. Quels tests sont effectués lors de la fabrication ? Au-delà des contrôles visuels et dimensionnels standards, des tests spécifiques pour

Glossaire (termes clés)

Conclusion finale

aluminum pcb est plus facile à mettre en œuvre lorsque vous définissez tôt les spécifications et le plan de vérification, puis les confirmez via DFM et testez la couverture.

Utilisez les règles, les points de contrôle et les modèles de dépannage ci-dessus pour réduire les boucles d'itération et protéger le rendement à mesure que les volumes augmentent.

Si vous n'êtes pas sûr d'une contrainte, validez-la avec une petite version pilote avant de verrouiller la version de production.