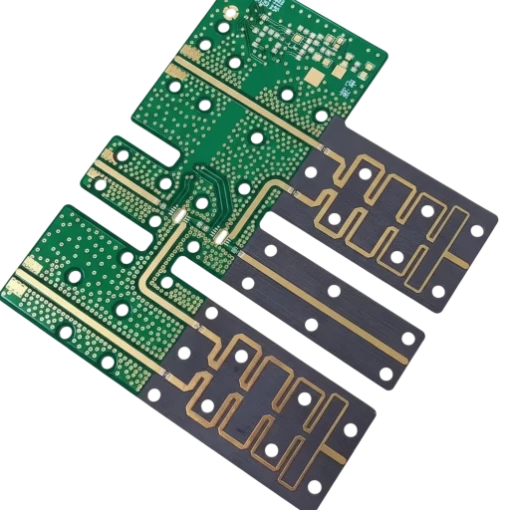

La guerre électronique et les communications sécurisées exigent du matériel capable de résister aux interférences intentionnelles. Une carte de circuit imprimé anti-brouillage n'est pas une simple carte de circuit imprimé standard ; c'est un composant conçu avec précision pour supprimer les interférences électromagnétiques (EMI), maintenir l'intégrité du signal sous contrainte et prendre en charge des algorithmes de filtrage avancés. Les ingénieurs concevant pour les secteurs de la défense, de l'aérospatiale ou de l'industrie de haute sécurité doivent respecter des protocoles stricts de conception et de matériaux pour garantir la résilience. APTPCB (Usine de PCB APTPCB) est spécialisée dans la fabrication de ces cartes haute fiabilité, garantissant que les capacités anti-brouillage théoriques se traduisent par des performances physiques.

Carte de circuit imprimé anti-brouillage : réponse rapide (30 secondes)

La conception d'une carte de circuit imprimé anti-brouillage robuste nécessite de se concentrer sur l'isolation du signal et la stabilité des matériaux.

- Sélection des matériaux : Utilisez des stratifiés à faible perte (Rogers, Taconic ou Isola) avec une constante diélectrique (Dk) stable sur de larges plages de fréquences pour éviter les déphasages du signal.

- Stratégie de mise à la terre : Mettez en œuvre un plan de référence de masse continu pour chaque couche de signal. Utilisez le "via stitching" le long des bords de la carte et des pistes critiques pour créer des cages de Faraday.

- Contrôle de l'impédance : Maintenez des tolérances d'impédance strictes (généralement ±5% ou ±7%) pour minimiser les réflexions de signal que les brouilleurs peuvent exploiter.

- Isolation : Séparez physiquement les sections analogiques (RF) de la logique numérique pour éviter que le bruit interne ne réduise le seuil de brouillage.

- Blindage : Intégrer des empreintes pour les boîtiers de blindage au niveau de la carte ou utiliser des matériaux à capacité intégrée pour atténuer le bruit haute fréquence.

- Validation : Vérifier les performances à l'aide de tests de réflectométrie dans le domaine temporel (TDR) et d'analyseur de réseau vectoriel (VNA) pendant la phase de prototype.

Quand les PCB anti-brouillage s'appliquent (et quand ils ne s'appliquent pas)

Comprendre l'environnement opérationnel est essentiel avant de s'engager dans les coûts plus élevés d'un PCB résistant au brouillage.

Quand utiliser un PCB anti-brouillage :

- Systèmes radar AESA : Les radars à balayage électronique actif nécessitent un contrôle de phase précis et une isolation entre des milliers de modules d'émission/réception.

- Récepteurs GNSS/GPS : Systèmes de navigation pour l'armée et les infrastructures critiques qui doivent rejeter les signaux d'usurpation et de brouillage.

- Radios tactiques sécurisées : Dispositifs de communication fonctionnant dans des environnements électromagnétiques contestés.

- Sous-stations haute tension : Cartes de contrôle qui doivent fonctionner de manière fiable à proximité de sources de bruit de commutation massives.

- Défense autonome de drones : Drones nécessitant des liaisons de contrôle sans compromis dans des territoires hostiles.

Quand les PCB standard sont suffisants :

- Électronique grand public : Les appareils ménagers et les jouets ne sont pas confrontés à des menaces de brouillage intentionnel.

- Logique numérique à basse vitesse : Les microcontrôleurs simples fonctionnant à moins de 50 MHz ne nécessitent généralement pas de matériaux anti-brouillage exotiques.

- Capteurs IoT d'intérieur: Les appareils dans des environnements Wi-Fi contrôlés suffisent généralement avec du FR4 standard et des pratiques EMI de base.

- Commandes industrielles générales: Sauf s'ils sont placés directement à côté de variateurs de fréquence (VFD) haute puissance ou de soudeuses à l'arc, les cartes industrielles standard de classe IPC 2 sont adéquates.

Règles et spécifications des PCB anti-brouillage (paramètres clés et limites)

Pour obtenir un rejet élevé des interférences, le processus de fabrication doit respecter des tolérances strictes. Le tableau suivant présente les spécifications critiques pour un PCB anti-brouillage efficace.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Constante diélectrique (Dk) | 3,0 – 3,5 (Stable ±0,05) | Détermine la vitesse de propagation du signal ; la variation provoque des erreurs de phase. | Fiche technique du matériau et test TDR. | Le désaccord de phase dégrade la précision de la formation de faisceau. |

| Facteur de dissipation (Df) | < 0,002 @ 10 GHz | Minimise l'atténuation du signal, préservant les signaux faibles contre le bruit. | Mesure de la perte d'insertion VNA. | La perte de signal réduit la portée effective et la sensibilité. |

| Tolérance de largeur de piste | ±0,5 mil (±12 µm) | Impacte directement le contrôle d'impédance. | Analyse en coupe (microsection). | Le désaccord d'impédance provoque des réflexions (VSWR). |

| Pas de couture de via | < λ/20 de la plus haute fréquence | Crée une cage de Faraday efficace pour bloquer les EMI latérales. | Inspection visuelle et examen Gerber. | Les fuites RF permettent aux signaux de brouillage de pénétrer. |

| Rugosité du cuivre | VLP ou HVLP (< 2 µm) | Réduit les pertes par effet de peau aux hautes fréquences. | SEM (Microscope Électronique à Balayage). | Perte d'insertion accrue aux fréquences mmWave. |

| Enregistrement des couches | ±3 mil (±75 µm) | Assure l'alignement vertical des structures couplées et des masses. | Inspection aux rayons X. | Un désalignement ruine le couplage large face et l'impédance. |

| Continuité du plan de masse | 100% solide (pas de fentes) | Fournit un chemin de retour à faible inductance. | AOI (Inspection Optique Automatisée). | Boucles de masse et forte susceptibilité aux EMI. |

| Paroi du trou traversant métallisé (PTH) | > 25 µm de cuivre | Assure une mise à la terre robuste et une fiabilité thermique. | Analyse de microsection. | Fissuration des vias sous contrainte thermique ; mise à la terre intermittente. |

| Voile de masque de soudure | > 3 mil (0,075 mm) | Empêche les ponts de soudure entre les pastilles à pas fin. | Visuel / AOI. | Courts-circuits sur les composants RF haute densité. |

| Finition de surface | ENIG ou Argent d'immersion | Fournit une surface plane pour les composants à pas fin et une conductivité par effet de peau. | Fluorescence X (XRF). | Perte de signal ou mauvaises soudures sur BGA/QFN. |

Étapes de mise en œuvre des PCB anti-brouillage (points de contrôle du processus)

La construction d'un PCB anti-brouillage implique des actions spécifiques à chaque étape du flux de travail de conception et de fabrication.

- Définir la fréquence et le profil de menace :

- Action : Identifier la plage de fréquences de fonctionnement (par exemple, bande L, bande X) et les niveaux de puissance de brouillage attendus.

- Vérifier : Confirmer si la conception nécessite des matériaux de PCB haute fréquence ou des empilements hybrides.

- Sélectionner le matériau du substrat :

- Action : Choisir des matériaux comme Rogers RO4350B ou RO3003 pour les couches RF, potentiellement liés avec du FR4 pour les couches numériques afin d'économiser des coûts.

- Vérifier : Vérifier la compatibilité du CTE (Coefficient de Dilatation Thermique) entre les matériaux hybrides.

- Concevoir l'empilement :

- Action : Configurer un empilement symétrique avec des plans de masse immédiatement adjacents aux couches de signaux haute vitesse.

- Vérifier : Utiliser un calculateur d'empilement de PCB pour confirmer les objectifs d'impédance.

- Disposer les pistes critiques (Règle des 3W) :

- Action : Router les pistes RF avec un espacement d'au moins 3 fois la largeur de la piste (3W) pour minimiser la diaphonie.

- Vérifier : Exécuter le DRC (Design Rule Check) spécifiquement pour le dégagement piste à piste.

- Mettre en œuvre le Via Stitching :

- Action : Placer des vias de masse le long du périmètre de la carte et autour des blocs RF sensibles (anneaux de garde).

- Vérifier : S'assurer que le pas des vias est suffisamment serré pour bloquer la longueur d'onde cible.

- Optimiser les chemins de retour :

- Action : S'assurer qu'aucune piste ne traverse les fentes dans le plan de masse de référence.

- Vérifier : Examen visuel des couches 2 et 3 (ou des couches de référence adjacentes).

- Ajouter des empreintes de blindage :

- Action : Concevoir des plages de raccordement pour les boîtiers de blindage métallique au-dessus des oscillateurs sensibles et des modules front-end.

- Vérification : Vérifier le dégagement mécanique pour le blindage en vue 3D.

- Génération des données de fabrication :

- Action : Exporter les fichiers ODB++ ou Gerber X2 contenant les tableaux d'impédance et les spécifications des matériaux.

- Vérification : Inclure un fichier "Read Me" spécifiant les "exigences anti-brouillage" et la classe IPC 3 si nécessaire.

Dépannage des PCB anti-brouillage (modes de défaillance et corrections)

Même avec des conceptions robustes, des problèmes peuvent survenir. Voici comment diagnostiquer les défaillances courantes dans les déploiements de PCB anti-brouillage.

- Symptôme : Taux d'erreur binaire (BER) élevé sous charge.

- Cause : Le taux de réjection de l'alimentation (PSRR) est trop faible ; le bruit des rails d'alimentation se couple dans les lignes RF.

- Vérification : Sondez les rails d'alimentation pour la gigue ; vérifiez le placement des condensateurs de découplage.

- Correction : Ajouter des perles de ferrite et des condensateurs à faible ESR près des broches actives ; augmenter la capacité du plan d'alimentation.

- Symptôme : Dérive du signal ou perte de verrouillage.

- Cause : Instabilité thermique du matériau diélectrique (Tcdk élevé).

- Vérification : Vérifier la température de fonctionnement par rapport aux spécifications du matériau.

- Correction : Passer à un matériau thermiquement stable comme la série Rogers RO4000 ; améliorer la gestion thermique (dissipateurs thermiques).

- Symptôme : Émissions parasites inattendues.

- Cause : Cavités résonantes formées entre les plans de masse en raison d'un routage insuffisant des vias.

- Vérification : Balayage par sonde en champ proche pour localiser les points chauds.

- Correction : Ajouter des vias de couture "aléatoires" pour briser les modes résonants.

- Symptôme : Mauvaise isolation entre les canaux (Diaphonie).

- Cause : Les pistes parallèles sont trop longues ou trop proches.

- Vérification : Examiner la disposition pour les violations de la règle 3W.

- Correction : Séparer les pistes avec une piste de garde de masse ; utiliser la signalisation différentielle lorsque possible.

- Symptôme : Désadaptation d'impédance (VSWR élevé).

- Cause : Sur-gravure pendant la fabrication réduisant la largeur des pistes.

- Vérification : Mesure TDR et analyse de section transversale.

- Correction : Ajuster la compensation de largeur de piste dans les fichiers CAM ; resserrer la tolérance de gravure à l'usine.

- Symptôme : Délaminage sous contrainte thermique.

- Cause : CTE non concordants dans les empilements hybrides (par exemple, PTFE vs. FR4).

- Vérification : Résultats des tests de choc thermique.

- Correction : Utiliser des préimprégnés à Tg élevé compatibles avec le cœur RF ; ajuster les paramètres du cycle de laminage.

Comment choisir une carte PCB anti-brouillage (décisions de conception et compromis)

Le choix de la bonne configuration pour une carte PCB anti-brouillage implique d'équilibrer les performances par rapport au coût et à la fabricabilité.

1. Empilement hybride vs. RF pur

- Hybride : Utilise un matériau RF coûteux uniquement sur les couches supérieures/inférieures et du FR4 standard pour le cœur.

- Avantages : Coût inférieur, suffisant pour de nombreuses applications en bande L/bande S.

- Inconvénients : Processus de laminage complexe ; problèmes potentiels de gauchissement.

- RF pur : Utilise un matériau haute fréquence uniforme sur toute l'épaisseur.

- Avantages : Meilleures performances électriques, CTE constant.

- Inconvénients : Coût des matériaux nettement plus élevé.

2. Sélection de la finition de surface

- ENIG (Nickel Chimique Or par Immersion) : Bonne durée de conservation et surface plane. Cependant, le nickel est magnétique et peut provoquer une intermodulation passive (PIM) dans les circuits RF sensibles.

- Argent par Immersion : Excellente conductivité et non magnétique. Idéal pour l'anti-brouillage haute fréquence mais se ternit facilement s'il n'est pas manipulé correctement.

- OSP : Coût le plus bas, bon pour la RF, mais courte durée de conservation.

3. Blindage : Boîtiers vs. Intégré

- Boîtiers Métalliques : Traditionnels, efficaces et réparables. Ajoute du poids et de la hauteur.

- Blindage Intégré/Cavité : Fraisage de cavités dans le PCB pour loger les composants, puis placage. Réduit le profil mais augmente les coûts de fabrication et la complexité.

4. Technologie des Vias

- Vias Traversants : Les moins chers mais créent des stubs qui agissent comme des antennes à hautes fréquences.

- Vias Rétro-percés : Supprime la partie stub inutilisée. Essentiel pour les signaux > 5 Gbit/s ou > 3 GHz pour maintenir l'intégrité du signal.

Questions fréquentes (FAQ) sur les PCB anti-brouillage (coût, délai, défauts courants, critères d'acceptation, fichiers DFM)

Q : Combien coûte un PCB anti-brouillage par rapport à un PCB standard ? A: Attendez-vous à des coûts 3 à 10 fois plus élevés que pour les cartes FR4 standard. Le facteur de coût est le stratifié spécialisé (par exemple, les Matériaux PCB Rogers), des exigences de tolérance plus strictes (contrôle d'impédance) et souvent la nécessité de cycles de laminage hybrides.

Q: Quel est le délai de fabrication typique pour ces cartes ? R: Le délai standard est de 10 à 15 jours ouvrables. Si les matériaux spécialisés (comme des noyaux Rogers ou Taconic spécifiques) ne sont pas en stock, le délai peut s'étendre à 3-4 semaines. APTPCB stocke des matériaux haute fréquence courants pour accélérer ce processus.

Q: Quels sont les critères d'acceptation pour les PCB anti-brouillage ? R: L'acceptation est généralement basée sur les normes IPC-6012 Classe 3. Les critères clés incluent la vérification de l'impédance TDR (réussite/échec basée sur la tolérance), des coupes transversales propres ne montrant aucune délamination, et la réussite des tests de contamination ionique pour prévenir les courants de fuite.

Q: Puis-je utiliser du FR4 standard pour une conception anti-brouillage ? R: Généralement, non. Le FR4 a un facteur de dissipation (Df) élevé et une constante diélectrique (Dk) instable aux hautes fréquences, ce qui dégrade l'intégrité du signal. Cependant, le FR4 peut être utilisé dans des empilements hybrides pour des couches numériques non critiques.

Q: Quels fichiers sont requis pour une revue DFM d'un PCB anti-brouillage ? R: Vous devez fournir des fichiers Gerber (ou ODB++), un dessin d'empilement détaillé spécifiant les types de matériaux et l'ordre des couches, une netlist IPC pour la vérification des tests électriques, et un plan de perçage identifiant les emplacements de contre-perçage si applicable.

Q: En quoi une carte PCB de radar AESA diffère-t-elle d'une carte PCB anti-brouillage standard ? R: Une carte PCB de radar AESA est un sous-ensemble de cartes anti-brouillage qui nécessite une correspondance de phase extrême entre les canaux. Elle implique souvent des centaines de couches de réseaux complexes de formation de faisceaux et exige les tolérances de gravure les plus strictes possibles pour garantir que tous les éléments d'antenne rayonnent en phase parfaite.

Q: Quel est le défaut le plus courant dans les cartes PCB résistantes au brouillage ? R: Le défaut le plus courant est la "discontinuité d'impédance". Cela se produit lorsque les largeurs de trace varient pendant la gravure ou lorsque les plans de référence sont interrompus, provoquant des réflexions de signal qui réduisent la capacité du système à filtrer le bruit de brouillage.

Q: APTPCB propose-t-il des tests de performance anti-brouillage ? R: Nous effectuons des tests électriques au niveau de la carte (Ouvert/Court-circuit) et des tests d'impédance (TDR). Les tests fonctionnels anti-brouillage (simulant les interférences) sont généralement effectués par le client au niveau de l'assemblage du système, car ils nécessitent des logiciels et du matériel propriétaires.

Q: Comment les condensateurs enterrés aident-ils dans les conceptions anti-brouillage ? A: Les couches de capacité enterrées (utilisant des diélectriques très minces entre l'alimentation et la masse) offrent un excellent découplage haute fréquence. Cela réduit l'impédance du réseau de distribution d'énergie (PDN), diminuant le bruit qui pourrait autrement désensibiliser le récepteur.

Q: Quel est l'impact de la rugosité de surface sur ces PCB ? A: Aux fréquences supérieures à 10 GHz, le courant circule principalement le long de la "peau" du conducteur. Le cuivre rugueux augmente la longueur du chemin, entraînant une perte d'insertion plus élevée. Nous recommandons le cuivre VLP (Very Low Profile) pour toutes les conceptions anti-brouillage haute fréquence.

Ressources pour les PCB anti-brouillage (pages et outils connexes)

Pour optimiser davantage votre conception, consultez ces ressources spécifiques :

- Application industrielle : PCB Aérospatiale et Défense – Normes et exigences pour les cartes de qualité militaire.

- Données matérielles : Matériaux PCB Rogers – Spécifications pour les substrats anti-brouillage les plus courants.

- Guide de conception : PCB Haute Fréquence – Règles générales pour les circuits RF et micro-ondes.

- Planification de l'empilement : Empilement de PCB – Comment organiser les couches pour une intégrité de signal optimale.

Glossaire des PCB anti-brouillage (termes clés)

| Terme | Définition | Pertinence pour l'anti-brouillage |

|---|---|---|

| EMI (Interférence Électromagnétique) | Perturbation générée par une source externe qui affecte un circuit électrique. | La principale menace à laquelle une carte PCB anti-brouillage est conçue pour résister. |

| Contrôle d'Impédance | Maintien d'une résistance spécifique aux signaux AC (par exemple, 50Ω) le long d'une trace. | Prévient les réflexions de signal que les brouilleurs peuvent exploiter pour dégrader les performances. |

| Cage de Faraday | Une enceinte formée par un matériau conducteur (ou des vias) pour bloquer les champs électromagnétiques. | Utilisée sur les PCB via des vias de couture pour isoler les sections RF sensibles. |

| Dk (Constante Diélectrique) | Une mesure de la capacité d'un matériau à stocker de l'énergie électrique dans un champ électrique. | La stabilité du Dk est cruciale pour maintenir la précision de phase dans les systèmes radar. |

| Df (Facteur de Dissipation) | Une mesure du taux de perte de puissance dans un matériau diélectrique. | Des matériaux à faible Df sont nécessaires pour préserver les signaux faibles dans les environnements de brouillage. |

| Diaphonie | Transfert de signal indésirable entre les canaux de communication. | Doit être minimisée pour éviter que le bruit interne ne réduise le seuil de brouillage. |

| Back-drilling (Détourage) | Suppression de la partie inutilisée d'un trou traversant plaqué (moignon). | Élimine les réflexions de signal dans les liaisons haute vitesse/haute fréquence. |

| Empilement Hybride | Un empilement de PCB utilisant différents matériaux (par exemple, Rogers + FR4). | Équilibre les coûts et les performances pour les systèmes anti-brouillage complexes. |

| Effet de peau | La tendance du courant haute fréquence à circuler près de la surface d'un conducteur. | Nécessite des profils de cuivre lisses pour minimiser les pertes. |

| TDR (Réflectométrie dans le domaine temporel) | Une technique de mesure utilisée pour déterminer l'impédance des pistes de PCB. | La méthode standard pour vérifier la qualité de fabrication des cartes RF. |

Demander un devis pour un PCB anti-brouillage (revue DFM + prix)

Prêt à passer du design au prototype ? APTPCB propose des revues DFM complètes pour s'assurer que votre PCB anti-brouillage répond à toutes les spécifications d'impédance et de matériaux avant le début de la production.

Pour obtenir le devis le plus précis, veuillez fournir :

- Fichiers Gerber : Format RS-274X ou ODB++.

- Plan de fabrication : Incluez les détails de l'empilement, les exigences matérielles (par exemple, Rogers 4350B) et les tableaux d'impédance.

- Quantité et délai : Volume de prototype ou de production de masse.

- Exigences spéciales : Contre-perçage, inspection de classe 3 ou finitions de surface spécifiques.

Conclusion finale : Prochaines étapes pour le PCB anti-brouillage

Le déploiement réussi d'un PCB anti-brouillage nécessite une synergie entre des techniques de conception avancées et une fabrication de précision. En contrôlant strictement les propriétés des matériaux, l'impédance et le blindage, les ingénieurs peuvent construire des systèmes qui maintiennent leur intégrité dans les environnements électromagnétiques les plus hostiles. Que ce soit pour un radar AESA ou des communications sécurisées, le choix du fabricant est aussi critique que la conception elle-même. Assurez-vous que votre partenaire a la capacité de gérer les empilements hybrides et les exigences RF à tolérance stricte pour garantir le succès de la mission.