L'analyse des données AOI est le traitement systématique des résultats d'inspection optique automatisée pour améliorer les processus plutôt que de simplement détecter les défauts. Il transforme les données brutes de réussite/d'échec en tendances exploitables, permettant aux ingénieurs de prédire la dérive du rendement et d'optimiser les paramètres de fabrication en amont. Ce guide couvre la transition de la détection de base des défauts au contrôle statistique avancé des processus à l'aide des données AOI.

Points clés à retenir

- Définition : L'analyse des données AOI se concentre sur l'interprétation des données d'inspection pour réduire le « taux de faux appels » et améliorer le « rendement au premier passage » (FPY).

- Metrique de base : Le taux de faux appels (FCR) doit être maintenu en dessous de 5 000 PPM (0,5 %) pour éviter la fatigue de l'opérateur et le bruit des données.

- Fenêtre de processus : Des analyses efficaces aident à définir la fenêtre de processus du masque de soudure en suivant la dérive d'enregistrement sur des milliers de panneaux.

- Boucle de rétroaction : Les données ne doivent pas rester dans la machine AOI ; il doit être renvoyé à l'imprimante SMT ou à la machine de transfert dans les 5 minutes suivant la détection.

- Conseil de validation : Vérifiez l'intégrité des données en exécutant un « Golden Board » via le système 10 fois ; la sortie des données doit être identique à chaque fois (variation de 0%).

- Idée fausse : Un taux de capture de défauts plus élevé n'est pas toujours meilleur ; si le FCR dépasse 10 %, les données deviennent inutilisables pour l'analyse en raison de problèmes de rapport signal/bruit.

- Règle de décision : Si votre volume de production dépasse 50 000 composants par jour, l'examen manuel des données est statistiquement invalide ; Les analyses automatisées basées sur SQL sont obligatoires.

Ce que cela signifie réellement (portée et limites)

L'analyse des données AOI (Automated Optical Inspection) s'étend au-delà de la décision binaire « réussite/échec ». Cela implique l'agrégation des données de mesure, telles que la hauteur du congé, le déplacement des composants et la coplanarité, pour visualiser la stabilité du processus de fabrication.

La portée de l'analyse

La véritable analyse nécessite le stockage de données paramétriques, et pas seulement d’images défectueuses.

- Données de mesure : Stockage des valeurs réelles de décalage X/Y (par exemple +0,05 mm) plutôt que simplement "Réussite".

- Analyse des tendances : Identifier si une buse spécifique sur une machine de transfert dérive au fil du temps.

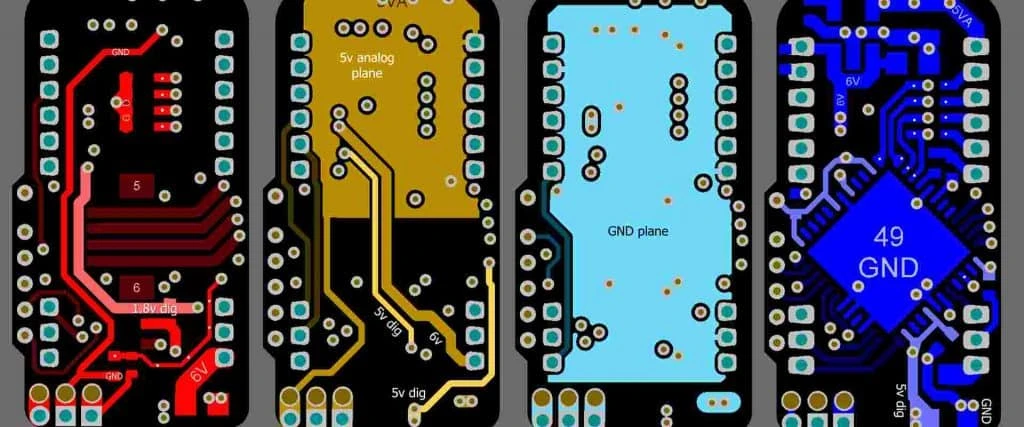

- Commentaires en amont : Utilisation de cartes thermiques de densité de défauts pour ajuster la planification de la compensation de gravure pendant la phase de fabrication de la carte nue.

Limites

Il est essentiel de définir ce que l'analyse AOI ne peut pas faire.

- Il ne peut pas réparer un défaut ; il identifie seulement la cause.

- Il ne peut pas remplacer les tests électriques (ICT/FCT) car il vérifie uniquement les attributs physiques.

- Il est limité par la résolution de la caméra ; les analyses sur les données sub-pixels conduisent souvent à de fausses conclusions.

Mesures importantes (comment les évaluer)

Pour mettre en œuvre un [système qualité] robuste (/pcba/quality-system/), vous devez suivre des indicateurs numériques spécifiques. Les déclarations générales de « bonne qualité » sont insuffisantes pour l’ingénierie des procédés.

Mesures d'efficacité opérationnelle

Ces mesures mesurent les performances de la machine AOI et des opérateurs.

| Métrique | Portée cible | Pourquoi c'est important | Comment vérifier |

|---|---|---|---|

| Rendement du premier passage (FPY) | *** 98,5 %** | Indique la véritable santé de la ligne SMT sans retouche. | Calculer : (Total des cartes - Échecs de la première exécution) / Total des cartes. |

| Taux de faux appels (FCR) | < 500 ppm | Un FCR élevé amène les opérateurs à ignorer les défauts réels (fatigue des alarmes). | Comptez les classifications de « faux échecs » des opérateurs pour 1 million d'opportunités. |

| Taux d'évasion | 0 ppm | Un défaut qui quitte l’usine est l’échec ultime. | Suivez les retours clients (RMA) et remontez aux journaux AOI. |

| Vitesse d'inspection | < 25 secondes/panneau | L'analyse ne doit pas devenir le goulot d'étranglement de la chaîne. | Mesurez le temps de cycle, y compris le traitement des images et l’exportation des données. |

| Temps de révision | < 5 sec/défaut | Les interfaces logicielles lentes retardent la boucle de rétroaction. | Chronométrez l'opérateur de « Chargement d'image » à « Décision de classification ». |

Mesures de capacité des processusCes métriques mesurent la stabilité du processus de fabrication lui-même, à l'aide de données dérivées de l'inspection AOI.

| Métrique | Portée cible | Pourquoi c'est important | Comment vérifier |

|---|---|---|---|

| Cpk (Capacité du processus) | > 1,33 | Mesure si le processus s’inscrit dans les limites des spécifications. | Exporter les données de décalage X/Y ; calculer Cpk dans un logiciel statistique (par exemple, Minitab). |

| Gage R&R | < 10 % | Garantit que le système de mesure (AOI) est répétable et reproductible. | Exécutez 10 cartes, 3 fois chacune, avec 3 opérateurs/paramètres différents. |

| Ecart de décalage | < ±10 % du coussin | Un décalage excessif indique une usure des buses de prélèvement ou des problèmes d'alimentation. | Analysez les données du centroïde du composant par rapport au centroïde du pad. |

| Volume de soudure | 50 % – 130 % | Empêche les joints secs (faible volume) ou les pontages (volume élevé). | Nécessite une AOI 3D ; Mesurez le volume par rapport au volume de l'ouverture du pochoir. |

| Densité des défauts | < 0,05 par planche | Mesure agrégée pour l’examen de la direction de haut niveau. | Total des défauts divisé par le volume total de production sur une équipe. |

Comment choisir (Guide de sélection par scénario)

La sélection de la bonne approche analytique dépend du volume de production, de la complexité du produit et des exigences de fiabilité. Utilisez ces règles de décision pour déterminer la meilleure solution.

- Si vous exécutez des lots NPI (New Product Introduction) (< 50 unités), choisissez l'exportation manuelle des données vers Excel.

- Raison : Le temps de configuration des bases de données SQL automatisées dépasse la valeur des données pour les courtes séries.

- Si vous êtes en production de masse (> 10 000 unités), choisissez une base de données SQL centralisée avec des tableaux de bord en temps réel.

- Raison : La compilation manuelle est trop lente pour détecter la dérive de rendement avant la production de déchets.

- Si vos composants sont plus petits que 0201 impérial, choisissez 3D AOI avec analyse de données volumétriques.

- Raison : L'analyse du contraste 2D est insuffisante pour mesurer le volume de soudure sur des plots microscopiques.

- Si vous avez besoin d'une fiabilité de qualité automobile, choisissez un système qui conserve les données d'image pendant au moins 5 ans.

- Raison : La recherche de responsabilité nécessite une preuve de l'état de la carte au moment de la fabrication.

- Si vous disposez de plusieurs lignes SMT, choisissez une plate-forme d'analyse basée sur serveur qui regroupe les données sur toutes les lignes.

- Raison : Ceci identifie si une bobine spécifique de composants provoque des défauts sur plusieurs machines.

- Si vous analysez les violations de la fenêtre de processus de masque de soudure, choisissez un système AOI capable d'exporter les données d'enregistrement relatives aux repères.

- Raison : Ces données sont essentielles pour le retour d'informations à l'usine de fabrication de PCB.

- Si le budget est limité (< 50 000 $), choisissez 2D AOI mais investissez dans un logiciel statistique tiers.

- Raison : Les bons algorithmes sur les images 2D sont meilleurs que les mauvais algorithmes sur les images 3D.

- Si vous utilisez des BGA au pas de 0,4 mm, choisissez l'AOI 3D combiné à la corrélation de données inspection SPI.

- Raison : AOI seul ne peut pas voir sous le BGA ; la corrélation du volume de pâte (SPI) avec le placement des composants (AOI) prédit le rendement.

- Si les faux appels sont élevés en raison de filets brillants, choisissez un logiciel d'analyse avec classification d'images basée sur l'IA.

- Raison : L'IA est supérieure pour faire la distinction entre les reflets lumineux et les défauts réels.

- Si vous avez besoin d'optimiser la planification de la compensation de gravure, choisissez un système qui mesure les variations de largeur de trace sur des cartes nues.

- Raison : Ce retour d'information permet à l'usine de fabrication d'ajuster les paramètres de gravure chimique pour les futurs lots.

Points de contrôle de mise en œuvre (de la conception à la fabrication)

La mise en œuvre de l’analyse des données AOI est un processus structuré. Suivez cette liste de contrôle pour garantir la validité des données et la stabilité du système.

Phase 1 : Préparation et configuration1. Définir le schéma de données

* *Action :* Standardisez les codes de défaut (par exemple, "01" = Manquant, "02" = Shift) sur toutes les machines.

* *Acceptation :* Toutes les machines génèrent exactement le même code pour le même type de défaut.

- Infrastructure du serveur

- Action : Mettez à disposition un serveur SQL dédié avec au moins 1 To de stockage pour les journaux d'images.

- Acceptation : La latence du réseau entre la machine AOI et le serveur est < 100 ms.

- Référence de référence du Golden Board

- Action : Exécutez une carte en bon état dans le système 20 fois pour établir les niveaux de bruit.

- Acceptation : Le taux de faux appels sur le Golden Board doit être de 0 PPM.

Phase 2 : étalonnage et réglage

- Réglage du seuil

- Action : Définissez des limites paramétriques (par exemple, décalage > 25 %) en fonction des exigences IPC-610 Classe 2 ou 3.

- Acceptation : Le système signale 100 % des défauts induits sur une carte de test.

- Étude R&R des jauges

- Action : Effectuer une étude formelle de répétabilité et de reproductibilité des jauges.

- Acceptation : Le score R&R total de Gage est < 10 %.

- Optimisation de l'éclairage

- Action : Ajustez les angles d'éclairage RVB pour maximiser le contraste pour des packages de composants spécifiques.

- Acceptation : La séparation de l'histogramme entre les fonctionnalités « Réussite » et « Échec » est distincte (pas de chevauchement).

- Gestion de la bibliothèque

- Action : Créez une bibliothèque centrale de composants pour garantir une logique d'inspection cohérente.

- Acceptation : Les nouvelles références héritent automatiquement des algorithmes de la bibliothèque centrale.

Phase 3 : Production et commentaires

- Tableau de bord en temps réel

- Action : Configurez les écrans sur la ligne SMT pour afficher les 5 principaux défauts en temps réel.

- Acceptation : Mises à jour du tableau de bord dans les 60 secondes suivant l'inspection du tableau.

- Commentaires en boucle fermée

- Action : Liez les données AOI au monteur SMT pour corriger automatiquement les décalages X/Y.

- Acceptation : Mounter reçoit les données de correction de décalage après 3 cartes décalées consécutives.

- Audit et examen

- Action : Revue hebdomadaire des "Faux Appels" pour ajuster les algorithmes.

- Acceptation : Le taux de faux appels diminue de 10 % d'un mois à l'autre jusqu'à atteindre un plateau.

Erreurs courantes (et la bonne approche)

Les erreurs dans l’analyse des données conduisent souvent à des ajustements incorrects des processus. Évitez ces pièges pour maintenir la stabilité de la production de masse.

Erreur : Ajuster le processus en fonction d'un seul défaut.

- Impact : Introduit une « chasse » ou une oscillation dans le processus, augmentant ainsi la variabilité.

- Correction : Utilisez des règles de tendance (par exemple, Western Electric Rules) : ajustez uniquement si 3 cartes consécutives affichent la même dérive.

- Vérifier : Vérifiez les tendances Cpk ; ils devraient rester stables ou s’améliorer et non fluctuer.

Erreur : Ignorer les données "Faux appel".

- Impact : Les opérateurs développent des habitudes de « clic » et finissent par approuver les défauts réels.

- Correction : Traitez un FCR élevé comme une panne de machine. Arrêtez la ligne si FCR > 0,5%.

- Vérifier : Surveillez les fichiers journaux de l'opérateur pour les temps d'examen < 1 seconde (impossible pour une vérification humaine).

Erreur : Utilisation des bibliothèques de composants par défaut pour tous les fournisseurs.

- Impact : Différents fournisseurs (par exemple, Samsung contre Murata) ont des couleurs/formes de corps différentes, provoquant de faux échecs.

- Correction : Créez des entrées de bibliothèque spécifiques au fournisseur ou utilisez la formation OCV (Optical Character Verification).

- Vérifiez : Inspectez le champ « ID de composant » dans le journal de données pour garantir la correspondance des fournisseurs.

Erreur : Suppression des journaux d'images pour économiser de l'espace.

- Impact : Impossible d'effectuer une analyse des causes profondes des pannes sur le terrain signalées des mois plus tard.

- Correction : Implémentez un stockage hiérarchisé : stockage à chaud (1 mois) pour l'analyse, stockage à froid (5 ans) pour la conformité.

- Vérifier : Tentative de récupération d'une image d'un tableau produit il y a 6 mois.

Erreur : Se concentrer uniquement sur les SMT et ignorer les données de fabrication des PCB.

- Impact : Les problèmes récurrents causés par les variations de taille des tampons ou l'empiétement du masque de soudure ne sont jamais résolus.

- Correction : Corrélez les données AOI avec les directives DFM et les commentaires au fournisseur de PCB.

- Vérifiez : Suivez les catégories « Défaut de tampon » séparément des catégories « Défaut de composant ».* Erreur : Seuils de serrage excessif (par exemple, tolérance de changement de vitesse de 0 %).

- Impact : Taux massif de faux appels sans valeur ajoutée en termes de fiabilité.

- Correction : Alignez les seuils sur les normes IPC (par exemple, IPC-A-610 autorise un surplomb allant jusqu'à 50 % pour certaines pièces).

- Vérifiez : Comparez les critères de rejet de l'AOI avec le livre physique IPC-A-610.

Erreur : Manque de maintenance d'étalonnage.

- Impact : Les données de mesure dérivent au fil du temps en raison des vibrations de la machine ou de la dégradation de l'éclairage.

- Correction : Exécutez une plaque d'étalonnage (plaque quadrillée) chaque semaine.

- Vérifiez : Vérifiez le rapport « Pixel par micron » dans les journaux système pour vérifier la stabilité.

Erreur : Données cloisonnées (les données AOI ne communiquent pas avec les données SPI).

- Impact : Absence de corrélation entre le volume de pâte et la qualité du joint de soudure.

- Correction : Implémentez une suite logicielle au niveau de la ligne qui relie SPI et AOI par code-barres.

- Vérifiez : Générez un rapport montrant le volume de pâte par rapport à la qualité du filet de soudure pour un composant spécifique.

Questions fréquentes (FAQ) (coût, délai de livraison, matériaux, tests, critères d'acceptation)

1. Combien coûte la mise en œuvre d’une suite d’analyse de données AOI ? Les analyses de base sur machine sont généralement gratuites, mais les suites centralisées basées sur serveur coûtent entre 10 000 $ et 50 000 $ par ligne.

- Matériel serveur : ~ 5 000 $.

- Licence du logiciel : ~15 000 $ - 30 000 $.

- Travail d'intégration : ~5 000$.

2. Quel est le délai typique pour calibrer complètement un système d’analyse ? Bien que l'installation du matériel prenne 1 à 2 jours, la collecte de suffisamment de données pour établir des limites statistiques fiables prend 2 à 4 semaines de production.

- Mise en place initiale : 2 jours.

- Mise au point de la bibliothèque : 1 semaine.

- Base statistique : 2 semaines (min. 500 panneaux).

3. Les analyses AOI peuvent-elles détecter les problèmes liés au matériau PCB lui-même ? Oui, notamment en ce qui concerne la couleur et la finition de la surface.

- Détecte l'oxydation sur les finitions OSP.

- Identifie la décoloration du matériau FR4.

- Mesure les décalages de la fenêtre de processus du masque de soudure (masque sur le tampon).

4. Comment les données AOI prennent-elles en charge l’inspection du premier article (FAI) ? Il automatise la vérification de la présence et de la polarité des composants, réduisant ainsi le temps FAI de 50 %.

- Génère un rapport FAI automatique.

- Compare la première carte au fichier Gerber.

- Voir Inspection du premier article pour les détails du flux de travail.

5. Quelle est la durée minimale de conservation des données pour les journaux AOI ? Cela dépend de la norme industrielle appliquée au produit.

- Electronique grand public : 6 mois à 1 an.

- Industriel/Médical : 3 à 5 ans.

- Automobile/Aéronautique : 10 à 15 ans.

6. Comment validons-nous que le logiciel d’analyse calcule correctement Cpk ? Vous devez effectuer une validation logicielle (IQ/OQ/PQ) à l'aide d'un ensemble de données connu.

- Exportez les données brutes au format CSV.

- Calculez Cpk manuellement dans Excel.

- Comparez avec le tableau de bord du logiciel ; l'écart doit être de 0 %.

7. L’analyse AOI remplace-t-elle le besoin d’inspection aux rayons X ? Non, l'AOI est uniquement en ligne de mire et ne peut pas analyser les joints de soudure cachés comme les coussinets thermiques BGA ou QFN.

- AOI voit : corps du composant, fils visibles, polarité.

- X-Ray voit : vides, boules BGA, ponts cachés.

- Combinez les deux pour une couverture complète SMT/THT.

8. Quels sont les critères d'acceptation d'un « bon » système d'analyse ? Le système doit démontrer qu’il peut améliorer les processus, et pas seulement signaler les échecs.

- Actionnable : Les alertes doivent pointer vers une cause première spécifique (par exemple, « Erreur élevée du chargeur 3 »).

- En temps opportun : Les alertes doivent apparaître avant que les 10 tableaux suivants ne soient traités.

- Précis : Le taux de fausses alarmes doit être stable en dessous de 0,5 %.

Glossaire (termes clés)

| Terme | Définition |

|---|---|

| Algorithme | L'ensemble mathématique de règles que l'AOI utilise pour déterminer la réussite/l'échec en fonction des données de pixels. |

| Données CAO | Données de conception (coordonnées XY, rotation) importées pour programmer la machine AOI. |

| Faux appel | Un composant « Bon » signalé à tort comme « Mauvais » par la machine (Faux Positif). |

| Évasion | Un composant « Mauvais » marqué à tort comme « Bon » par la machine (Faux Négatif). |

Conclusion finale

aoI data analytics est plus facile à mettre en œuvre lorsque vous définissez tôt les spécifications et le plan de vérification, puis les confirmez via DFM et testez la couverture.

Utilisez les règles, les points de contrôle et les modèles de dépannage ci-dessus pour réduire les boucles d'itération et protéger le rendement à mesure que les volumes augmentent.

Si vous n'êtes pas sûr d'une contrainte, validez-la avec une petite version pilote avant de verrouiller la version de production.