Les ingénieurs concevant des systèmes de contrôle en temps réel pour les véhicules électriques (VE), les bancs d'essai ADAS ou les lignes de fabrication automatisées sont souvent confrontés à un défi critique : maintenir l'intégrité des données à haute vitesse dans des environnements difficiles. Une carte PCB d'interface EtherCAT de qualité automobile exige plus qu'un simple routage standard ; elle demande une adhésion stricte aux règles d'intégrité du signal, à la gestion thermique et à la résistance aux vibrations.

APTPCB (APTPCB PCB Factory) est spécialisée dans la fabrication et l'assemblage de ces cartes haute fiabilité où une latence de microseconde et une perte de paquets nulle sont non négociables. Ce guide couvre les paramètres spécifiques, les règles de routage et les modes de défaillance associés au matériel EtherCAT automobile.

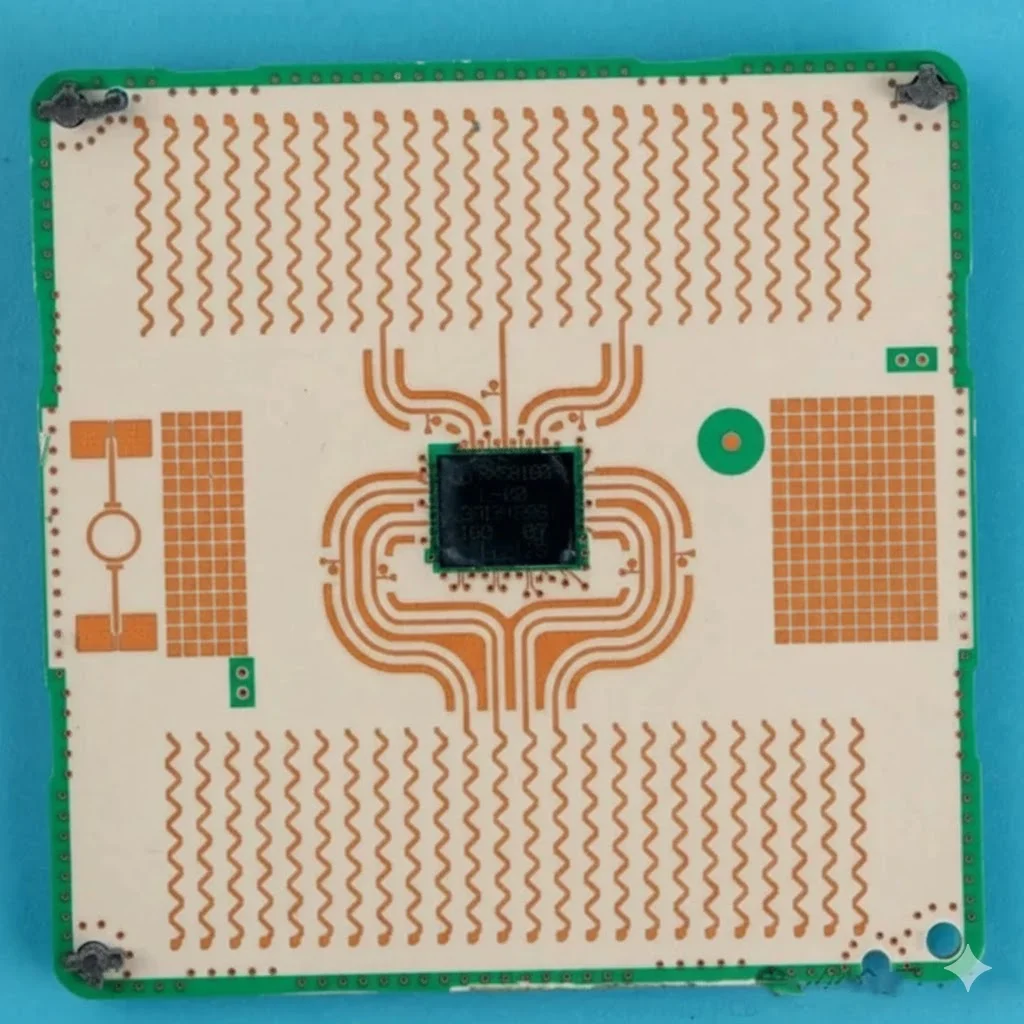

Carte PCB d'interface EtherCAT de qualité automobile : réponse rapide (30 secondes)

La conception d'une interface EtherCAT fiable pour les environnements automobiles implique un contrôle strict de la couche physique (PHY) et de la robustesse mécanique.

- Contrôle d'impédance : Les paires différentielles (TX/RX) doivent être routées à 100Ω ±10%. Les déviations entraînent des réflexions de signal et des erreurs CRC.

- Exigences d'isolation : Les environnements automobiles nécessitent souvent une isolation galvanique de 1,5 kV à 3 kV entre la logique EtherCAT et la masse du châssis du véhicule pour éviter les boucles de masse.

- Qualité des composants : Tous les composants actifs (transceivers PHY, magnétiques, processeurs) doivent respecter les normes AEC-Q100 ou AEC-Q200 pour la température et les contraintes.

- Stabilité des connecteurs : Remplacez les prises RJ45 standard par des connecteurs M12 codés D ou X pour résister aux vibrations (ISO 16750-3).

- Atténuation des EMI : Utilisez des inductances de mode commun et des diodes TVS spécifiquement conçues pour les transitoires automobiles (ISO 7637-2) sur toutes les lignes de données.

- Matériau de la carte PCB : Utilisez du FR4 à Tg élevé (Tg > 170°C) ou des stratifiés automobiles spécialisés pour éviter le délaminage pendant les cycles thermiques (-40°C à +125°C).

Quand une carte PCB d'interface EtherCAT de qualité automobile s'applique (et quand elle ne s'applique pas)

Comprendre l'environnement opérationnel détermine si vous avez besoin d'une carte industrielle standard ou d'une solution spécialisée de qualité automobile.

S'applique lorsque :

- Tests embarqués : La carte PCB est montée à l'intérieur d'un véhicule en mouvement pour l'enregistrement de données ou la validation ADAS (Hardware-in-the-Loop).

- Zones de fortes vibrations : L'équipement est fixé à des bras robotiques ou à des presses à emboutir où les forces G dépassent les limites des équipements informatiques standard.

- Températures extrêmes : L'appareil fonctionne dans des environnements non climatisés, tels que des bornes de recharge extérieures ou des bancs d'essai moteur (-40°C à 125°C).

- Boucles critiques pour la sécurité : Le bus EtherCAT contrôle des fonctions de sécurité (par exemple, les actionneurs de freinage d'urgence) nécessitant la conformité ISO 26262.

- Bruit EMI élevé : Le système fonctionne à proximité d'onduleurs haute tension ou d'alimentations à découpage (courants dans les groupes motopropulseurs de VE).

Ne s'applique pas lorsque :

- Salles de serveurs contrôlées : L'équipement est placé dans une baie climatisée sans vibration.

- Automatisation de bureau standard : Transfert de données simple où une perte de paquets occasionnelle est acceptable et réessayée par TCP/IP (EtherCAT est UDP/Raw en temps réel, donc la perte est critique).

- Gadgets grand public à faible coût : Le coût des composants AEC-Q et de la fabrication de classe 3 est injustifié pour les appareils domestiques non critiques.

- Bancs de laboratoire statiques : Si l'environnement est propre, stable en température et sans vibrations, une carte PCB d'interface EtherCAT de qualité industrielle standard est suffisante.

Règles et spécifications des PCB d'interface EtherCAT de qualité automobile (paramètres clés et limites)

Le tableau suivant présente les règles de conception critiques pour un PCB d'interface EtherCAT de qualité automobile. Ignorer ces paramètres entraîne souvent des échecs de communication lors des tests CEM ou du fonctionnement sur le terrain.

| Règle | Valeur/Plage recommandée | Pourquoi c'est important | Comment vérifier | Si ignoré |

|---|---|---|---|---|

| Impédance différentielle | 100Ω ±10% | Correspond à l'impédance PHY et du câble pour minimiser les réflexions. | Coupons de test TDR (Réflectométrie dans le domaine temporel). | Réflexions de signal, taux d'erreur binaire (BER) élevé. |

| Déséquilibre inter-paires (Pair-to-Pair Skew) | < 1,6 ns (environ 250 mm) | Garantit que les signaux TX et RX arrivent dans la fenêtre d'échantillonnage. | Correspondance de longueur dans l'outil CAO. | Violations de synchronisation, échec de la négociation de liaison. |

| Déséquilibre intra-paire (Intra-Pair Skew) | < 10 mil (0,254 mm) | Maintient l'équilibre de la signalisation différentielle pour rejeter le bruit de mode commun. | Gestionnaire de contraintes CAO. | Émission EMI accrue, susceptibilité au bruit. |

| Tension d'isolement | > 1500 Vrms | Protège la logique basse tension contre les pics de haute tension dans le châssis du véhicule. | Test Hi-Pot pendant l'assurance qualité. | Destruction de composants, risques pour la sécurité. |

| Largeur/Espacement des pistes | Calculé pour 100Ω (par exemple, 5/6 mil) | Définit le profil d'impédance physique. | Calculateur d'impédance | Impédance incorrecte, perte de signal. |

| Nombre de vias sur paires différentielles | Max 2 par paire | Les vias introduisent des discontinuités d'impédance (charge capacitive). | Inspection visuelle / Simulation d'intégrité du signal. | Dégradation du signal aux hautes fréquences. |

| Référence de masse | Plan continu solide | Fournit un chemin de retour pour les signaux haute vitesse. | Examen de l'empilement des couches. | Rayonnement EMI, mauvaise intégrité du signal. |

| Placement des composants magnétiques | < 25mm du connecteur | Minimise la longueur du chemin de signal "exposé". | Examen du routage. | Susceptibilité accrue au bruit externe. |

| Protection ESD | Contact ±8kV, Air ±15kV | Les environnements automobiles sont sujets aux décharges électrostatiques. | Test au pistolet ESD (ISO 10605). | Dommage du transmetteur-récepteur PHY pendant la manipulation ou le fonctionnement. |

| Classe IPC | IPC-6012 Classe 3 | Assure une haute fiabilité (épaisseur de placage, anneau annulaire). | Analyse en coupe (microsection). | Défaillance précoce sur le terrain due aux cycles thermiques ou aux vibrations. |

| Barrage de masque de soudure | > 4 mil | Empêche les ponts de soudure sur les puces PHY à pas fin. | Vérification DFM. | Courts-circuits pendant l'assemblage. |

Étapes de mise en œuvre d'une carte PCB d'interface EtherCAT de qualité automobile (points de contrôle du processus)

La conception et la fabrication de ces cartes nécessitent un flux de travail structuré pour garantir la conformité aux normes automobiles.

Sélection des composants et vérification de la nomenclature (BOM)

- Action : Sélectionnez des PHY (par exemple, Beckhoff ET1100/ET1200 ou Microchip LAN9252) et des composants magnétiques qualifiés AEC-Q100/Q200.

- Vérification : Vérifiez que les plages de températures de fonctionnement correspondent à l'environnement cible (par exemple, Grade 1 : -40°C à +125°C).

Définition de l'empilement

- Action : Définissez l'empilement des couches avec les ingénieurs d'APTPCB pour atteindre une impédance différentielle de 100Ω sur des couches spécifiques.

- Vérification : Confirmez que la constante diélectrique (Dk) et l'épaisseur du préimprégné supportent les largeurs de trace requises.

Conception schématique et stratégie d'isolation

- Action : Mettez en œuvre une isolation galvanique à l'aide de transformateurs ou d'isolateurs capacitifs. Ajoutez des diodes TVS sur les lignes MDI.

- Vérification : Assurez-vous que la barrière d'isolation traverse toutes les couches (pas de cuivre traversant l'espace).

Placement et routage (Phase critique)

- Action : Placez le PHY, les composants magnétiques et le connecteur en ligne droite pour minimiser la longueur des traces. Routez d'abord les paires différentielles.

- Vérification : Vérifiez l'absence de stubs sur les paires différentielles et assurez-vous de la présence de plans de masse de référence continus en dessous.

Intégrité de l'alimentation et filtrage

- Action : Placez les condensateurs de découplage (0,1µF et 10µF) aussi près que possible des broches d'alimentation du PHY. Utilisez des perles de ferrite pour isoler l'alimentation du PLL.

- Vérification : Simuler le PDN (Power Delivery Network) pour assurer une tension stable lors de la commutation à courant élevé.

Simulation EMI/CEM

- Action : Simuler les chemins de retour et l'efficacité du blindage.

- Vérification : Identifier les boucles de rayonnement potentielles avant la fabrication.

DFM & Fabrication

- Action : Soumettre les fichiers Gerbers pour la fabrication de PCB pour l'électronique automobile.

- Vérification : Spécifier les exigences de la classe IPC 3 et des tests TDR dans les notes de fabrication.

Assemblage et Revêtement Conforme

- Action : Assembler en utilisant une pâte à souder sans plomb de qualité automobile. Appliquer un revêtement conforme (acrylique ou silicone) si l'humidité est un risque.

- Vérification : Effectuer une inspection AOI et aux rayons X sur les boîtiers BGA/QFN.

Tests Fonctionnels et Environnementaux

- Action : Exécuter les tests de conformité EtherCAT (CTT) et les tests de cyclage thermique.

- Vérification : Vérifier l'absence de perte de paquets pendant les tests de vibration.

Dépannage des PCB d'interface EtherCAT de qualité automobile (modes de défaillance et corrections)

Même avec une conception robuste, des problèmes peuvent survenir lors de la validation. Utilisez ce guide pour diagnostiquer les défaillances courantes des unités de PCB d'interface EtherCAT de qualité automobile.

Symptôme 1 : Perte de liaison intermittente

- Cause possible : Vibrations entraînant une défaillance momentanée du contact ou une désadaptation d'impédance provoquant une qualité de signal marginale.

- Vérification : Inspectez les joints de soudure des connecteurs (en particulier M12/RJ45). Utilisez un TDR pour vérifier les discontinuités d'impédance >10%.

- Correction : Refusionner les connecteurs ; ajuster la largeur des pistes dans le routage ; passer à des câbles patch multibrins pour les zones de vibration.

Symptôme 2 : Nombre élevé d'erreurs CRC

- Cause possible : Couplage EMI provenant de variateurs de moteur proches ou mauvais chemin de retour de masse.

- Vérification : Vérifiez si le taux d'erreur est corrélé à la vitesse/charge du moteur. Recherchez les boucles de masse.

- Correction : Améliorer le blindage ; ajouter des selfs de mode commun ; s'assurer que le blindage du câble EtherCAT est correctement terminé (généralement à la masse du châssis via un condensateur).

Symptôme 3 : Surchauffe du PHY / Arrêt thermique

- Cause possible : Régulateurs linéaires (LDO) inefficaces chutant une tension élevée, ou manque de dissipation thermique.

- Vérification : Mesurer la température du boîtier avec une caméra thermique.

- Correction : Passer à un convertisseur abaisseur DC-DC ; augmenter la surface de cuivre connectée au pad thermique du PHY.

Symptôme 4 : Appareil non détecté (état d'initialisation bloqué)

- Cause possible : Configuration EEPROM incorrecte ou échec de démarrage de l'oscillateur à quartz.

- Vérification : Sondez les broches du quartz (avec précaution, sonde à faible capacité) pour vérifier l'oscillation. Lisez l'EEPROM via I2C.

- Correction : Corriger le fichier EtherCAT Slave Information (ESI) ; remplacer le quartz par un oscillateur de qualité automobile avec une plus grande puissance d'entraînement.

Symptôme 5 : Échec du test CEM (Émissions rayonnées)

- Cause possible : Bruit de mode commun s'échappant par le blindage du câble ou les bords de la carte.

- Vérification : Balayage par sonde en champ proche des bords du PCB et de la zone du connecteur.

- Solution : Ajouter des vias de couture autour du bord de la carte (cage de Faraday) ; améliorer le filtrage de mode commun sur les lignes MDI.

Symptôme 6 : Dommages physiques aux composants

- Cause possible : Flexion de la carte pendant l'installation ou désadaptation de la dilatation thermique.

- Vérification : Rechercher des condensateurs MLCC fissurés ou des fractures de joints de soudure.

- Solution : Éloigner les composants des trous de montage/lignes de prédécoupe en V ; utiliser des condensateurs à terminaison souple.

Comment choisir une carte PCB d'interface EtherCAT de qualité automobile (décisions de conception et compromis)

Lors de la sélection ou de la conception d'une carte PCB d'interface EtherCAT de qualité automobile, les ingénieurs doivent équilibrer performance, coût et durabilité.

1. Type de connecteur : RJ45 vs M12

- RJ45 : Standard, bon marché, facile à déboguer. Risque : Faible résistance aux vibrations ; les contacts peuvent s'user par frottement et tomber en panne dans les véhicules.

- M12 (codé D/codé X) : Étanche (IP67), résistant aux vibrations. Compromis : Coût plus élevé, nécessite des câbles spécialisés. Recommandation : Toujours utiliser M12 pour les unités embarquées ou montées sur châssis.

2. Matériau du PCB : FR4 standard vs stratifiés automobiles

- FR4 standard (Tg 130-140°C) : Faible coût. Risque : Ramollit à hautes températures, entraînant des fissures dans les barillets de via.

- FR4 à Tg élevée (Tg 170°C+) : Essentiel pour les applications automobiles sous le capot. Compromis : Un peu plus difficile à percer, coût des matériaux plus élevé. 3. Nombre de couches : 2 couches vs 4 couches et plus

- 2 couches : Très difficile de contrôler l'impédance et de contenir les EMI. Risque : Taux d'échec élevé lors des tests CEM.

- 4 couches (Sig/Gnd/Pwr/Sig) : Fournit des plans de référence solides. Compromis : Coût de fabrication plus élevé. Recommandation : Minimum 4 couches pour toute carte PCB haute vitesse avec EtherCAT.

4. Classe de fabrication : Classe 2 vs Classe 3

- Classe 2 : Électronique standard.

- Classe 3 : Haute fiabilité (aérospatiale/automobile). Nécessite un placage et une inspection plus stricts. Recommandation : Classe 3 pour les unités critiques pour la sécurité ou inaccessibles.

Questions fréquentes (FAQ) sur les PCB d'interface EtherCAT de qualité automobile (coût, délai, défauts courants, critères d'acceptation, fichiers DFM)

Q : Combien coûte un PCB d'interface EtherCAT de qualité automobile par rapport à un PCB standard ? R : Attendez-vous à une prime de 30 à 50 %. Cela couvre les composants AEC-Q, les matériaux à Tg élevé, les contrôles de fabrication de classe 3 et les tests supplémentaires (TDR, contamination ionique).

Q : Quel est le délai typique pour ces cartes ? R : La fabrication de prototypes prend 5 à 7 jours. L'assemblage clé en main complet peut prendre 3 à 5 semaines, principalement en raison du délai d'approvisionnement des connecteurs automobiles spécialisés et des puces PHY.

Q : Quels sont les défauts les plus courants trouvés dans ces PCB ? R : Désadaptation d'impédance (due à un empilement incorrect), fractures des joints de soudure (vibration) et contamination ionique (provoquant une croissance dendritique dans les environnements humides). Q: Quels critères d'acceptation dois-je spécifier ? A: Spécifiez IPC-6012 Classe 3 pour la fabrication et IPC-A-610 Classe 3 pour l'assemblage. Exigez des rapports TDR pour toutes les paires différentielles et un Certificat de Conformité (CoC) pour les matériaux.

Q: Puis-je utiliser des magnétiques Ethernet standard ? A: Non. L'Ethernet automobile/EtherCAT nécessite des magnétiques avec une isolation et des rapports de réjection de mode commun plus élevés, souvent testés selon des normes de vibration et de température plus strictes.

Q: Quels fichiers APTPCB a-t-il besoin pour une revue DFM ? A: Fichiers Gerber (RS-274X), fichiers de perçage, IPC-356 (Netlist), détails de l'empilement des couches (matériau, épaisseur) et dessins d'assemblage (coordonnées XY, rotation).

Q: Comment valider l'intégrité du signal avant la fabrication ? A: Effectuez une simulation post-layout en utilisant les modèles IBIS de votre PHY EtherCAT. APTPCB peut également vous aider avec la vérification de l'empilement en utilisant notre Calculateur d'impédance.

Ressources pour les PCB d'interface EtherCAT de qualité automobile (pages et outils connexes)

- PCB pour l'électronique automobile: Aperçu de nos capacités dans le secteur automobile.

- PCB haute vitesse: Capacités détaillées pour les cartes à impédance contrôlée.

- Assemblage clé en main de PCBA: Service complet de la fabrication de PCB à l'approvisionnement et à l'assemblage des composants.

- Calculateur d'impédance: Outil pour calculer la largeur et l'espacement des pistes pour les paires différentielles de 100Ω.

Glossaire des termes clés de l'interface PCB EtherCAT de qualité automobile

| Terme | Définition |

|---|---|

| EtherCAT | Ethernet pour la technologie d'automatisation et de contrôle ; un protocole Ethernet industriel haute performance et en temps réel. |

| PHY (Couche Physique) | La puce qui interface le contrôleur de la couche de liaison numérique avec le support physique (câble). |

| MDI (Interface Dépendante du Médium) | Le port physique (connecteur et magnétiques) connectant le PCB au câble réseau. |

| Impédance Différentielle | L'impédance entre deux conducteurs dans une paire différentielle, critique pour l'intégrité du signal (cible 100Ω). |

| AEC-Q100 | Qualification par test de stress basée sur les mécanismes de défaillance pour les circuits intégrés encapsulés dans les applications automobiles. |

| TDR (Réflectométrie dans le Domaine Temporel) | Une technique de mesure utilisée pour déterminer les caractéristiques d'impédance des pistes de PCB. |

| Décalage temporel | La différence de temps entre l'arrivée des signaux sur deux lignes différentes (par exemple, intra-paire ou inter-paire). |

| Isolation Galvanique | Séparation des circuits électriques pour empêcher le flux de courant entre eux, généralement via des transformateurs ou des optocoupleurs. |

| Bobine d'arrêt en mode commun | Un inducteur utilisé pour bloquer le courant alternatif haute fréquence (bruit) tout en laissant passer le courant continu (signaux). |

| IPC-6012 Classe 3 | Spécification de performance pour les cartes de circuits imprimés rigides à haute fiabilité (automobile, aérospatiale, médical). |

Demander un devis pour une carte PCB d'interface EtherCAT de qualité automobile

Prêt à faire passer votre conception du prototype à la production ? APTPCB propose des revues DFM complètes pour détecter les problèmes d'impédance et de disposition avant le début de la fabrication.

Pour obtenir un devis précis, veuillez préparer :

- Fichiers Gerber : Incluant toutes les couches de cuivre, de masque de soudure et de sérigraphie.

- Exigences d'empilement : Matériau souhaité (Tg), épaisseur et contraintes d'impédance.

- BOM (Nomenclature) : Si vous demandez l'assemblage, mettez en évidence les composants AEC-Q spécifiques.

- Volume et délai : Quantité de prototype par rapport aux objectifs de production de masse.

Conclusion finale : prochaines étapes pour la carte PCB d'interface EtherCAT de qualité automobile

Le développement d'une carte PCB d'interface EtherCAT de qualité automobile robuste nécessite une approche disciplinée en matière d'intégrité du signal, de sélection des matériaux et de qualité de fabrication. En adhérant à des règles d'impédance strictes, en utilisant des composants qualifiés pour l'automobile et en validant les conceptions par rapport à des normes environnementales rigoureuses, les ingénieurs peuvent garantir une communication en temps réel fiable dans les applications automobiles et industrielles les plus exigeantes. APTPCB est équipé pour répondre à ces exigences de haute fiabilité avec des services de fabrication et d'assemblage de précision.