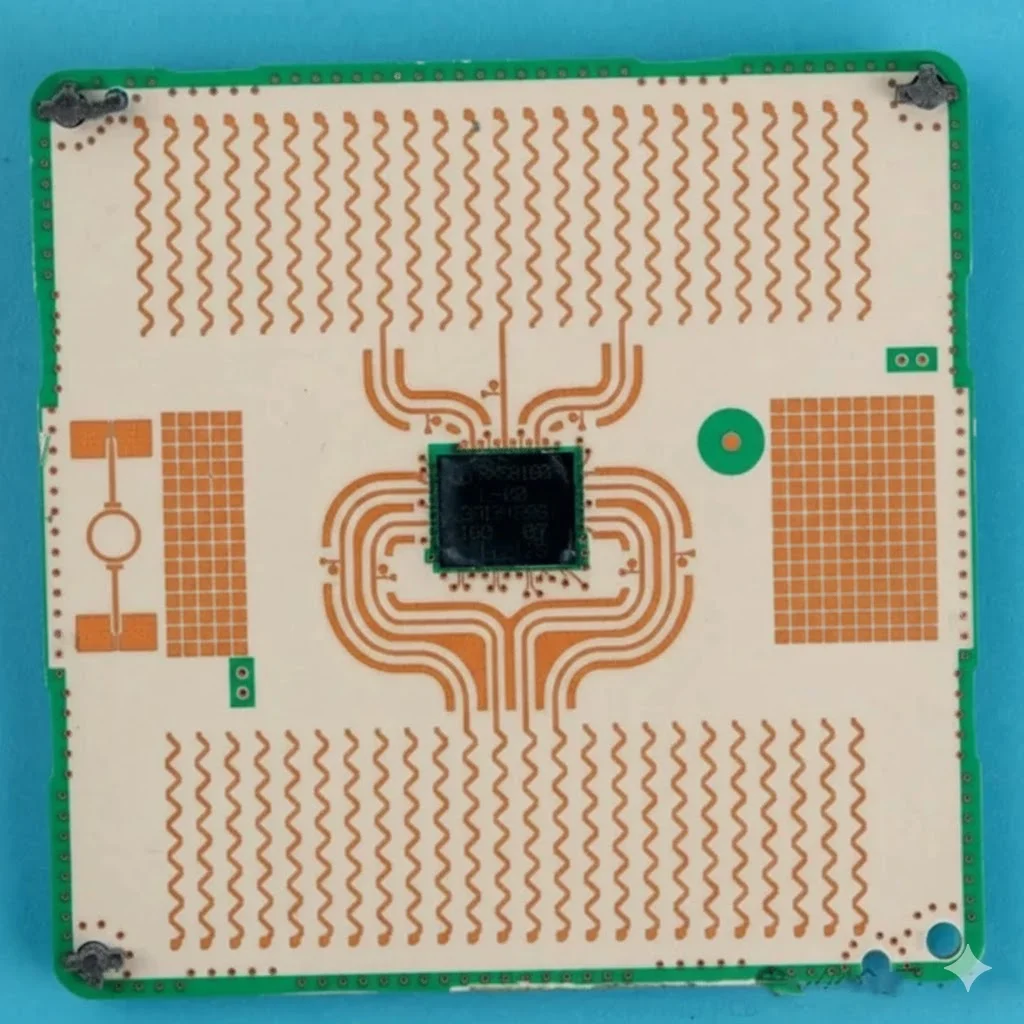

Un PCB frontal RF à faible bruit de qualité automobile est une carte de circuit imprimé spécialisée conçue pour gérer les signaux analogiques haute fréquence avec une dégradation minimale du signal tout en résistant aux normes environnementales rigoureuses de l'industrie automobile. Ces cartes constituent la base physique essentielle des systèMES avancés d'aide à la conduite (ADAS), notamment les modules de communication radar, LiDAR et V2X, où le rapport signal/bruit (SNR) a un impact direct sur la sécurité des véhicules et la latence de prise de décision.

Points clés à retenir

- Définition : Un PCB haute fiabilité optimisé pour les circuits frontaux radiofréquences (RF) (LNA, PA, filtres) qui donne la priorité à une faible perte d'insertion et à la stabilité thermique.

- Metrique critique : Le facteur de bruit (NF) du système est fortement influencé par le facteur de dissipation (Df) du substrat PCB et la rugosité de la surface du cuivre.

- Idée fausse : Les matériaux haute fréquence ne sont pas toujours requis pour chaque couche ; les stackups hybrides équilibrent souvent efficacement les coûts et les performances.

- Conseil de validation : Les tests électriques standard sont insuffisants ; Les cartes RF automobiles nécessitent des tests d'intermodulation passive (PIM) et une validation des cycles thermiques.

- Règle de décision : Si la fréquence de fonctionnement dépasse 24 GHz (par exemple, radar 77 GHz), la norme FR4 n'est pas viable ; Les stratifiés d'hydrocarbures chargés de PTFE ou de céramique sont obligatoires.

- Durabilité : Contrairement à l'électronique grand public, ces cartes doivent maintenir leurs performances RF après plus de 1 000 heures de choc thermique (-40 °C à +125 °C).

- Fabrication : La précision de gravure doit être plus stricte que la norme IPC Classe 2 pour maintenir le contrôle de l'impédance sur les traces RF étroites.

Contenu

- Ce que signifie réellement un PCB frontal RF à faible bruit de qualité automobile (portée et limites)

- Metriques importantes (comment évaluer le PCB frontal RF à faible bruit de qualité automobile)

- Comment choisir un PCB frontal RF à faible bruit de qualité automobile (guide de sélection par scénario)

- Points de contrôle de mise en œuvre (de la conception à la fabrication)

- Erreurs courantes (et approche correcte)

- FAQ (coût, délai de livraison, matériaux, tests, critères d'acceptation)

- Glossaire (termes clés)

- Conclusion (prochaines étapes)

Ce que signifie réellement un PCB frontal RF à faible bruit de qualité automobile (portée et limites)

Le terme « PCB frontal RF à faible bruit de qualité automobile » combine trois disciplines d'ingénierie distinctes : la fiabilité automobile, l'ingénierie RF et la conception analogique à faible bruit. Comprendre les limites de cette composante est essentiel pour les équipes d’approvisionnement et d’ingénierie.

Le périmètre « RF Front-End »

Le frontal RF (RFFE) est la section du circuit située entre l'antenne et le processeur numérique de bande de base. Dans un récepteur, cela inclut les filtres passe-bande, l'amplificateur à faible bruit (LNA) et le mélangeur. Dans un émetteur, il comprend l'amplificateur de puissance (PA).

- Fonction : Il conditionne le signal électromagnétique brut.

- Sensibilité : Cette étape est la plus sensible au bruit. Toute perte ou bruit introduit ici est amplifié par les étapes suivantes.

- Rôle du PCB : Le PCB agit comme une ligne de transmission. Aux fréquences d'ondes millimétriques (par exemple, 77 GHz pour les radars automobiles), les traces PCB sont des composants. Une variation de la largeur de trace de seulement 1 mil peut désaccorder un filtre ou ruiner l'adaptation d'impédance.

L'exigence du « faible bruit »

Le bruit dans un contexte PCB provient de trois sources principales :

- Bruit thermique : Généré par la résistance des traces de cuivre.

- Perte diélectrique : Énergie absorbée par le matériau du substrat (convertie en chaleur).

- Diphonie/EMI : Interférences provenant de lignes numériques ou d'alimentations adjacentes.

Un PCB « à faible bruit » minimise ces facteurs grâce à des choix de matériaux spécifiques (faible Df), du cuivre ultra-lisse (pour réduire les pertes par effet cutané) et des dispositions de blindage rigoureuses (via des coutures).

La limite du « qualité automobile »

C'est ce qui différencie un prototype d'une unité de production. Un PCB frontal RF à faible bruit de qualité industrielle peut fonctionner de manière identique à un circuit automobile sur une paillasse de laboratoire à 25°C. Cependant, la variante automobile doit conserver ces performances après :

- Choc thermique : Transitions rapides entre -40°C et +125°C (ou +150°C pour les applications dans le compartiment moteur).

- Vibration : Contrainte mécanique constante due au mouvement du véhicule.

- Humidité : 85 % d'humidité à 85°C (test 85/85).

La qualité automobile implique le respect des normes AEC-Q pour les matériaux de base et la fabrication selon les processus certifiés IATF 16949. Cela nécessite une traçabilité complète de chaque couche et lot de stratifié.

Mesures importantes (Comment évaluer les PCB front-end RF à faible bruit de qualité automobile)

L'évaluation d'un PCB frontal RF à faible bruit de qualité automobile nécessite de regarder au-delà des valeurs standard des fiches techniques. Vous devez analyser comment ces mesures se comportent sous le stress et la fréquence.

Stabilité de la constante diélectrique (Dk)

Le Dk détermine la vitesse du signal et l'impédance de la ligne de transmission.

- PCB standard : Dk peut varier de ±0,2 ou plus.

- RF PCB : La tolérance Dk doit être de ±0,05 ou plus.

- Coefficient thermique de Dk (TCDk) : Ceci est essentiel pour l'automobile. Il mesure dans quelle mesure Dk change avec la température. Un TCDk élevé signifie que votre radar peut dériver en fréquence par une journée chaude, provoquant des erreurs de détection.

Facteur de dissipation (Df)

Df mesure la quantité d'énergie du signal perdue sous forme de chaleur dans le substrat.

- Basse fréquence : Df est négligeable.

- Haute fréquence (77 GHz) : Df est le mécanisme de perte dominant.

- Exigence : Les cartes RF automobiles nécessitent généralement des matériaux avec un Df < 0,003 à 10 GHz.

Rugosité de la surface du cuivre

Aux hautes fréquences, « l’effet peau » force le courant à circuler uniquement sur la surface extérieure du conducteur. Si la surface du cuivre est rugueuse (pour l'aider à adhérer au stratifié), le courant doit parcourir un trajet plus long à travers les « pics et les vallées », augmentant la résistance et la perte d'insertion.

- Cuivre standard : Profil élevé (rugueux). Bonne résistance au pelage, mauvaise pour RF.

- RF Cuivre : VLP (Very Low Profile) ou HVLP (Hyper Very Low Profile). Indispensable pour minimiser le bruit et les pertes.

Intermodulation passive (Pim)

Le PIM se produit lorsque deux signaux se mélangent dans un appareil non linéaire, créant des interférences. Dans les PCB, cela peut être dû à :

- Cuivre rouillé ou oxydé.

- Micro-fissures dans les joints de soudure.

- Bords de gravure rugueux.

- Impact sur l'automobile : Un PIM élevé peut désensibiliser le récepteur, aveuglant le radar aux petits objets (comme les piétons).

Tableau de comparaison des métriques

| Métrique | Carte PCB FR4 standard | PCB RF industriel | PCB RF automobile |

|---|---|---|---|

| Tolérance Dk | ±0,20 | ±0,05 | ± 0,04 (surchauffe) |

| Df (à 10 GHz) | > 0,020 | < 0,003 | < 0,003 (stable) |

| Tg (Transition Verreuse) | 130°C - 150°C | > 170°C | > 180°C |

| Profil de cuivre | Standard/traité inversé | Profil bas | VLP/HVLP |

| Absorption d'humidité | > 0,15% | < 0,05 % | < 0,02 % |

| CTE (axe Z) | 50-70 ppm/°C | 30-50 ppm/°C | < 30 ppm/°C |

| Norme de fiabilité | Classe IPC 2 | Classe IPC 2/3 | IPC Classe 3 / AEC-Q |

Ressources connexes

Comment choisir un PCB frontal RF à faible bruit de qualité automobile (Guide de sélection par scénario)

La sélection de la bonne architecture PCB dépend fortement de l'application automobile spécifique et de la bande de fréquences. La sur-spécification fait augmenter les coûts, tandis que la sous-spécification risque de provoquer des défaillances en matière de sécurité.

Scénario 1 : Radar longue portée (77 Ghz)

C'est l'application la plus exigeante. La longueur d'onde du signal est extrêmement courte, ce qui rend la carte très sensible aux tolérances de fabrication.

- Matériau : PTFE chargé de céramique (par exemple, Rogers RO3003) ou thermodurcissables spécialisés sans PTFE.

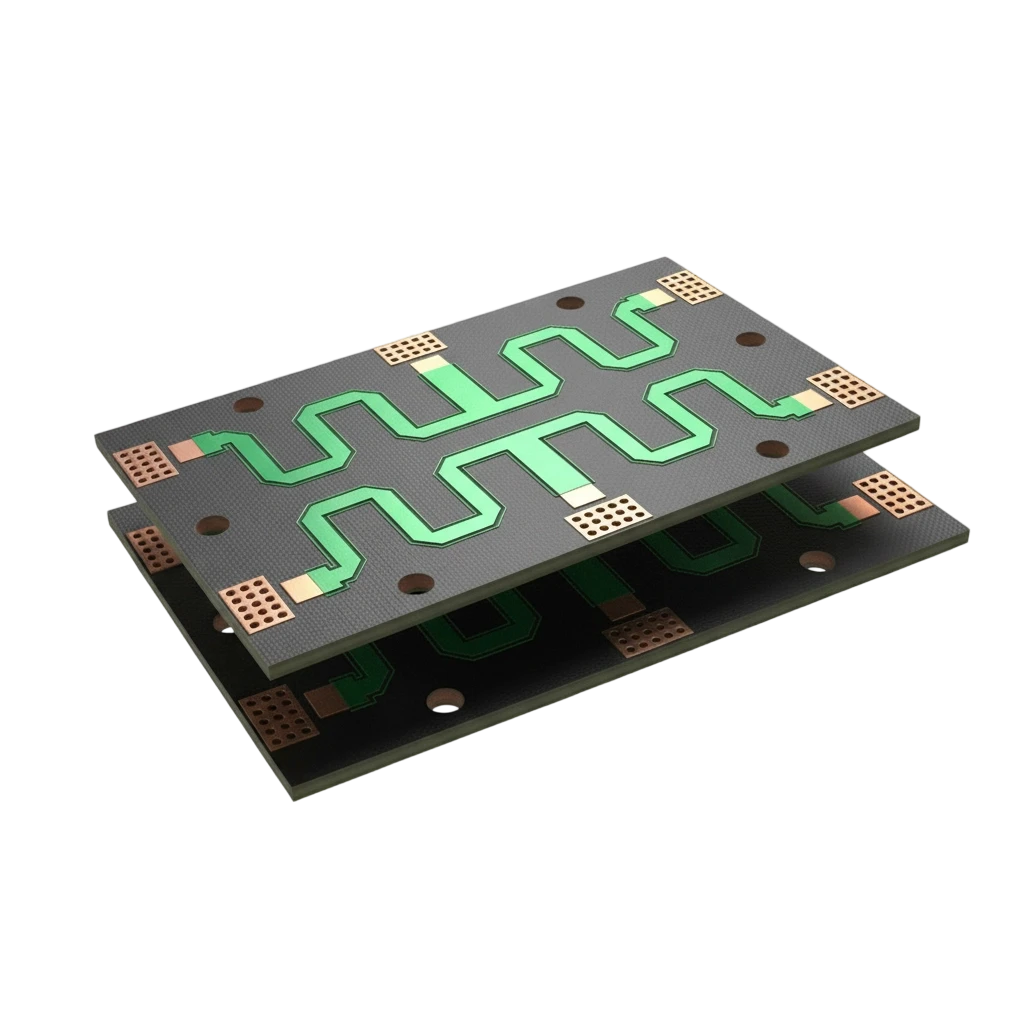

- Structure : Souvent un stackup hybride. La couche supérieure est constituée d'un matériau RF coûteux, tandis que les couches internes sont en FR4 à haute Tg pour le traitement numérique et la distribution d'énergie.

- Contrainte clé : Stabilité de phase. Le matériau ne doit pas modifier ses propriétés sur la large plage de températures automobiles.

Scénario 2 : Communication V2X (5,9 Ghz)

Le véhicule vers tout (V2X) fonctionne à des fréquences plus basses que le radar mais nécessite une grande fiabilité pour les messages de sécurité.

- Matériau : Stratifiés à perte moyenne (par exemple, Isola I-Tera ou Panasonic Megtron 6). Le PTFE pur est généralement excessif et trop cher.

- Structure : Panneau rigide multicouche.

- Contrainte clé : Équilibre coût-performance. Étant donné que les modules V2X seront présents dans chaque voiture, la sensibilité aux coûts est plus élevée que pour les capteurs radar haut de gamme.

Scénario 3 : Télématique Gnss/gps (1,2 - 1,6 Ghz)

- Matériau : Mélanges FR4 hautes performances ou FR4 à faibles pertes.

- Structure : Multicouche standard.

- Contrainte clé : Isolation phonique. Le défi ici consiste souvent à protéger le LNA GPS sensible des émetteurs cellulaires (4G/5G) bruyants sur la même carte.

Scénario 4 : Surveillance en cabine (60 Ghz)

Utilisé pour détecter la fatigue du conducteur ou les enfants laissés dans les voitures.

- Matériau : Similaire au radar longue portée mais avec des contraintes environnementales légèrement assouplies (la cabine est moins dure que le pare-chocs).

- Structure : Compact HDI (High Density Interconnect) pour s'adapter à la garniture de pavillon ou au rétroviseur.

Points de contrôle de mise en œuvre (de la conception à la fabrication)

Passer d'un schéma à un PCB frontal RF à faible bruit physique de qualité automobile implique des points de contrôle stricts.

1. Phase de conception (DFM et intégrité du signal)

- Stratégie de mise à la terre : Utilisez « via des coutures » ou des « clôtures » le long des traces RF pour contenir les champs électromagnétiques. La distance entre les vias doit être inférieure à 1/8ème de la longueur d'onde à la fréquence de fonctionnement la plus élevée.

- Plans de référence : Assurez-vous que la trace RF a une référence continue au sol solide. Traverser une fente dans le plan de masse crée une antenne à fente, émettant du bruit et détruisant le signal.

- Gestion thermique : Les amplificateurs de puissance RF génèrent de la chaleur. Utilisez des vias thermiques sous les plots des composants pour conduire la chaleur vers les couches de cuivre internes ou vers un dissipateur thermique inférieur. Pour les applications PCB électronique automobile, cela est essentiel pour la longévité.

2. Sélection et empilement des matériaux

- Empilements hybrides : Lors de la combinaison du PTFE et du FR4, le fabricant doit gérer les différents coefficients de dilatation thermique (CTE). Si cela n’est pas géré, les couches se décolleront lors du brasage par refusion.

- Sélection de préimprégnés : Utilisez des préimprégnés « verre étalé » ou « verre plat ». Le verre tissé standard présente des espaces (faisceaux ou résine). Si une trace RF étroite passe sur un espace de résine, son impédance change par rapport à un passage sur un faisceau de verre (effet de tissage de fibres).

3. Processus de fabrication

- Tolérance de gravure : La gravure standard est de ±10 à 20 %. Les lignes RF nécessitent ± 5 % ou mieux. Cela nécessite souvent des ajustements de compensation « impression et gravure » par l'ingénieur FAO.

- Placage : L'or par immersion au nickel autocatalytique (ENIG) est courant, mais pour les très hautes fréquences, la couche de nickel est magnétique et entraîne des pertes. L'argent par immersion ou ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) sont préférés pour les applications RF front-end PCB à faible bruit.

- Forage à profondeur contrôlée : Indispensable pour le forage en arrière des vias afin de retirer les talons. Les via stubs agissent comme des filtres coupe-bande, reflétant les signaux à des fréquences spécifiques.

4. Assemblage (PCBA)

- Pâte à souder : Les vides sous les grands plots de masse QFN doivent être minimisés (< 25 %). Les vides augmentent la résistance thermique et l'inductance de terre RF.

- Profil de refusion : Les cartes hybrides nécessitent des profils qui respectent les limites thermiques du FR4 tout en garantissant une refusion correcte des composants RF à masse thermique élevée.

- Propreté : Les résidus de flux peuvent être conducteurs et hygroscopiques. Pour les conceptions de PCB haute fréquence, un nettoyage approfondi et des tests de contamination ionique sont obligatoires pour éviter les courants de fuite.

Erreurs courantes (et la bonne approche)

Même les ingénieurs expérimentés peuvent trébucher lors de la transition vers des conceptions RF automobiles.

Erreur 1 : ignorer « l'effet de tissage de fibres »

L'erreur : Acheminement de paires différentielles à grande vitesse ou de traces RF parallèlement au tissage de verre du stratifié. La conséquence : Des variations périodiques d'impédance provoquent une distorsion et une résonance du signal. La solution : Acheminez les traces à un angle de 10 degrés par rapport au tissage, ou utilisez des stratifiés de verre étalé là où les faisceaux de verre sont aplatis pour minimiser les espaces de résine.

Erreur 2 : dépendance excessive à l'égard de la fiche technique Dk

L'erreur : Utilisation de la valeur Dk à 1 MHz ou 1 GHz pour une conception à 77 GHz. La conséquence : Calculs d'impédance incorrects. Dk diminue à mesure que la fréquence augmente. Le correctif : Demandez les valeurs « Design Dk » au fabricant de stratifié spécifiquement pour votre plage de fréquences cible.

Erreur 3 : mauvais choix de placage

L'erreur : Utilisation du HASL (Hot Air Solder Leveling) pour les cartes RF. La conséquence : Une topographie de surface inégale détruit la planéité des composants à pas fin, et la variation d'épaisseur modifie l'impédance des microrubans de surface. La solution : Stick à ENIG, Immersion Silver ou OSP (Organic Solderability Preservative) pour des surfaces planes et homogènes.

Erreur 4 : négliger l'interface

L'erreur : Une conception de PCB parfaite avec une mauvaise transition de connecteur. La conséquence : Perte de retour élevée (VSWR) au niveau du connecteur, réfléchissant l'énergie dans l'amplificateur. Le correctif : Simulez l'empreinte de lancement du connecteur dans un logiciel électromagnétique 3D (comme HFSS) et optimisez le sol en le plaçant autour de la broche du connecteur.

Questions fréquentes (FAQ) (coût, délai de livraison, matériaux, tests, critères d'acceptation)

Q : Combien coûte un PCB RF de qualité automobile par rapport à une carte standard ? R : Généralement 2 à 5 fois plus. Le facteur de coût n'est pas seulement le matériau RF Rogers ou Taconic, mais aussi le processus de stratification hybride, les tolérances de gravure plus strictes (± 5 %) et les tests rigoureux de validation AEC-Q/IPC Classe 3.

Q : Pouvons-nous utiliser la norme FR4 pour les radars automobiles 77 GHz ? R : Non. La norme FR4 présente une perte diélectrique élevée (Df > 0,02) et un Dk instable à ces fréquences. Le signal serait absorbé avant d’atteindre le processeur. Vous devez utiliser du PTFE ou des matériaux d'hydrocarbures chargés en céramique.

Q : Quel est le délai de livraison typique pour ces cartes ? R : Les délais de livraison sont plus longs, souvent de 4 à 6 semaines. Les stratifiés haute fréquence constituent souvent un stock spécialisé, et le processus de fabrication implique un laminage séquentiel et des étapes complexes de contre-perçage qui ajoutent du temps.

Q : Comment validez-vous les performances « Low Noise » en production ? R : La validation de la production s'appuie sur le TDR (Time Domain Reflectometry) pour les coupons d'impédance et sur des tests par lots occasionnels à l'aide d'un VNA (Vector Network Analyser) pour mesurer la perte d'insertion sur les structures de test. Les tests PIM sont également utilisés pour les applications haute puissance.

Q : Quelle est la différence entre « l'assemblage PCB frontal RF à faible bruit » et l'assemblage standard ? R : L'assemblage RF nécessite un contrôle plus strict des vides de soudure (l'inspection aux rayons X est obligatoire), une précision de placement précise (souvent < 30 microns) et des protocoles de nettoyage spécifiques pour éliminer les résidus de flux qui pourraient affecter les performances RF.

Q : Pourquoi la construction « hybride » est-elle recommandée ? R : Un empilement hybride utilise un matériau RF coûteux uniquement pour la couche de signal supérieure et du FR4 moins cher pour les couches restantes. Cela fournit les performances RF nécessaires tout en réduisant considérablement le coût total du matériau et en améliorant la rigidité mécanique.

Glossaire (termes clés)| Terme | Définition |

| :--- | :--- | | AEC-Q100/200 | Normes de l’Automotive Electronics Council pour les tests de résistance des composants actifs et passifs. | | CTE (Coefficient de dilatation thermique) | Vitesse à laquelle un matériau se dilate avec la chaleur. Une inadéquation entre le cuivre et le substrat provoque des pannes. | | Df (facteur de dissipation) | Une mesure de l'énergie perdue sous forme de chaleur dans le matériau diélectrique. Plus bas est meilleur pour RF. | | Dk (Constante diélectrique) | Une mesure de la capacité d’un matériau à stocker de l’énergie électrique. Affecte la vitesse et l'impédance du signal. | | Empilement hybride | Une construction PCB combinant différents matériaux (par exemple, PTFE et FR4) en une seule carte. | | Perte d'insertion | La perte de puissance du signal résultant de l'insertion d'un dispositif (ou d'une trace) dans une ligne de transmission. | | LNA (amplificateur à faible bruit) | Le premier composant actif d'un récepteur, essentiel pour définir le facteur de bruit du système. | | PIM (Intermodulation Passive) | Distorsion du signal causée par les non-linéarités des composants passifs (traces, connecteurs). | | Effet de peau | Tendance du courant haute fréquence à circuler uniquement sur la surface extérieure d’un conducteur. | | TCDk | Coefficient thermique de constante diélectrique. Mesure la façon dont Dk change avec la température. | | V2X | Communication véhicule-tout. Permet aux voitures de communiquer avec les infrastructures et les autres véhicules. | | VLP Cuivre | Cuivre à profil très bas. Cuivre avec une rugosité de surface minimale pour réduire les pertes par effet cutané. |

Conclusion finale (prochaines étapes)

Le développement d'un PCB frontal RF à faible bruit de qualité automobile est un exercice d'équilibre entre la physique, la fiabilité et le coût. Cela nécessite de s'écarter des règles standard de conception des PCB, en donnant la priorité avant tout à la stabilité des matériaux et à l'intégrité du signal.

Pour les ingénieurs et les responsables des achats, la voie du succès passe par une collaboration précoce avec votre fabricant. N'attendez pas que la conception soit figée pour discuter des empilements ou de la disponibilité des matériaux. En sélectionnant les bons matériaux hybrides, en appliquant des directives DFM strictes et en validant avec des tests de résistance spécifiques à l'automobile, vous garantissez que votre frontal RF fonctionnera parfaitement, du laboratoire de prototype à la route.Si vous êtes prêt à passer votre conception RF en production ou si vous avez besoin d'un examen de votre pile actuelle pour la conformité automobile, contactez notre équipe d'ingénierie pour une analyse DFM détaillée.