Lien IATF automobile : ce que couvre ce guide (et à qui il s'adresse)

Ce guide aborde le fossé critique entre la détention d'un certificat de qualité automobile et son application réelle à une commande spécifique de carte de circuit imprimé (PCB). Nous définissons le lien IATF automobile comme la connexion opérationnelle entre vos exigences de conception spécifiques et le Système de Management de la Qualité IATF 16949 du fournisseur. Souvent, les acheteurs supposent que, parce qu'une usine est certifiée IATF, chaque carte produite répond automatiquement aux normes automobiles. En réalité, sans un lien explicite — défini par des plans de contrôle, le PPAP (Processus d'Approbation des Pièces de Production) et des notes de fabrication spécifiques — une commande "automobile" peut être traitée sur une ligne commerciale standard.

Ce guide est destiné aux Responsables des Achats, aux Ingénieurs d'Approvisionnement et aux Ingénieurs Qualité Fournisseurs (IQF) qui doivent s'assurer que leur électronique automobile est fabriquée avec une traçabilité et un contrôle des processus authentiques. Il va au-delà des définitions théoriques des normes de qualité et se concentre sur les étapes transactionnelles nécessaires pour les faire respecter. Vous apprendrez à spécifier les exigences qui déclenchent les protocoles IATF, à valider que ces protocoles sont actifs et à auditer efficacement la capacité d'un fournisseur. Chez APTPCB (APTPCB PCB Factory), nous constatons que la différence entre les lancements automobiles réussis et les projets bloqués dépend souvent de la clarté avec laquelle ce lien est établi pendant la phase RFQ. Ce document sert de cadre de décision. Il vous aide à gérer les compromis entre coût, rapidité et conformité, en veillant à ce que votre stratégie de gestion des risques soit intégrée au matériel lui-même, et pas seulement à la documentation.

Quand le lien IATF automobile est la bonne approche (et quand il ne l'est pas)

Comprendre la portée de ce guide nécessite de savoir quand appliquer les protocoles automobiles complets et quand une fabrication standard suffit.

Le lien IATF automobile est obligatoire lorsque :

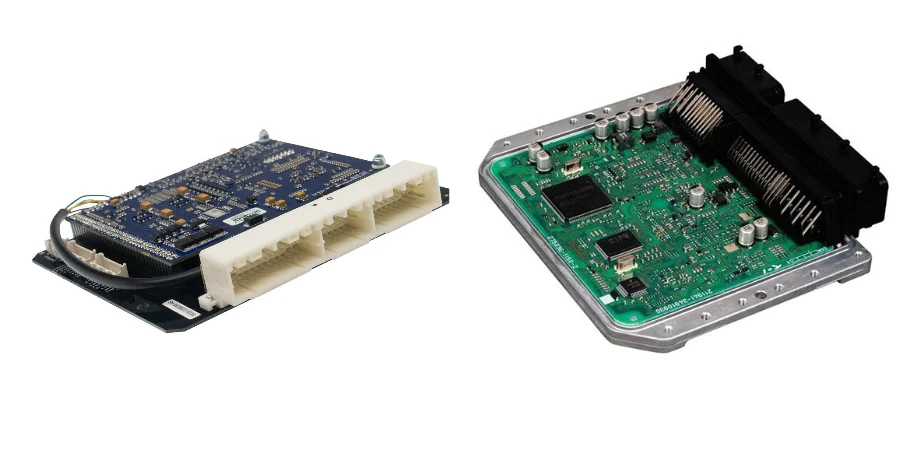

- Systèmes critiques pour la sécurité : Le PCB fait partie de l'ABS, du déploiement des airbags, des ADAS (Systèmes Avancés d'Aide à la Conduite) ou des commandes de direction. Une défaillance ici met la vie en danger ; une traçabilité complète jusqu'au lot de matière première est non négociable.

- Environnements difficiles : Le composant est situé sous le capot (ECU), près de la transmission ou dans les passages de roue où les cycles thermiques, les vibrations et l'exposition chimique sont constants.

- Fiabilité à long terme : La garantie du véhicule s'étend sur plus de 10 ans. Le PCB doit résister à la croissance des filaments anodiques conducteurs (CAF) et à la fatigue des joints de soudure sur une décennie d'utilisation.

- Conformité réglementaire : Vous êtes tenu de soumettre des données IMDS (International Material Data System) ou de satisfaire aux exigences spécifiques du client OEM (CSRs).

Cela peut être excessif lorsque :

- Prototypes non fonctionnels : Vous testez uniquement la forme et l'ajustement, pas les performances électriques ou la durabilité.

- Accessoires de rechange : Gadgets non intégrés (par exemple, chargeurs USB génériques) qui n'interfacent pas avec le bus CAN du véhicule ou les systèmes de sécurité.

- Électronique grand public : Si vous construisez une télécommande standard ou un jouet, les frais généraux de PPAP et APQP (Advanced Product Quality Planning) ajoutent des coûts et des délais inutiles.

Exigences que vous devez définir avant de faire un devis

Une fois que vous avez déterminé que la liaison IATF automobile est nécessaire pour votre projet, vous devez traduire cette intention en spécifications techniques concrètes. Des notes vagues comme "Construire selon IPC Classe 3" sont insuffisantes pour les chaînes d'approvisionnement automobiles modernes. Vous devez fournir des paramètres spécifiques qui forcent le fabricant à sélectionner les matériaux et les flux de processus corrects.

Définissez clairement les 10 exigences suivantes dans votre dessin de fabrication ou votre document de spécification technique :

- Grade du matériau de base : Spécifiez un stratifié "Qualité Automobile". Ne dites pas simplement "FR4". Spécifiez un Tg élevé (par exemple, Tg > 170°C) et un CTE faible (Coefficient de Dilatation Thermique) pour résister aux chocs thermiques.

- CTI (Indice de Traçage Comparatif) : Demandez explicitement un CTI ≥ 600V (PLC 0) si la carte gère une haute tension ou se trouve dans un environnement humide, afin de prévenir les arcs électriques.

- Normes de Propreté : Fixer une limite pour la contamination ionique, typiquement < 1,56 µg/cm² d'équivalent NaCl, pour prévenir la migration électrochimique.

- Spécifications du Masque de Soudure : Exiger l'adhérence à IPC-SM-840 Classe H (Haute fiabilité). Spécifier que le masque doit être résistant aux fluides automobiles (huile, carburant, liquide de frein).

- Épaisseur du Placage de Cuivre : Pour la distribution de puissance, spécifier un minimum de cuivre sur la paroi du trou (par exemple, moyenne 25µm, min 20µm) pour assurer l'intégrité du barillet pendant la dilatation thermique.

- Classification IPC : Indiquer "IPC-6012 Classe 3" pour les exigences de performance. Cela dicte des tolérances plus strictes sur les anneaux annulaires et les vides de placage.

- Niveau de Traçabilité : Exiger un marquage laser sur les PCB individuels (code QR ou Datamatrix) contenant le code de date, le numéro de lot et l'ID du panneau.

- Niveau PPAP : Définir le niveau de soumission requis (généralement Niveau 3 pour les nouvelles pièces automobiles). Cela oblige le fournisseur à générer un Plan de Contrôle et une AMDEC.

- Enregistrement IMDS : Exiger du fournisseur qu'il télécharge les données des matériaux dans la base de données IMDS et fournisse le numéro d'identification avant la production de masse.

- Soudabilité : Spécifier la conformité J-STD-003, garantissant que la finition (par exemple, ENIG, Argent par Immersion) reste soudable après des périodes de stockage définies (tests de vieillissement).

Les risques cachés qui brisent la montée en puissance

Même avec des spécifications parfaites, le lien IATF automobile peut être rompu par les réalités opérationnelles sur le site de production. Ce sont des risques "cachés" car ils n'apparaissent souvent pas lors d'un audit standard mais se manifestent comme des défaillances lors de la montée en puissance de la production de masse.

1. Substitution de matériaux de sous-niveau

- Risque : Le fournisseur de stratifiés manque de la résine automobile "Marque A" spécifiée et la substitue par la "Marque B" avec des spécifications similaires mais des comportements de durcissement différents.

- Pourquoi cela arrive : Pression sur la chaîne d'approvisionnement et manque de BOM (Bill of Materials) verrouillées au niveau des matières premières.

- Détection : Analyse FTIR (Spectroscopie Infrarouge à Transformée de Fourier) sur les matières premières entrantes.

- Prévention : Imposer une politique de "Non-changement" sur la marque et le type de stratifié sans PCN (Notification de Changement de Produit) préalable.

2. Le piège de l'échantillon "Golden Sample"

- Risque : Les prototypes sont construits sur une ligne d'ingénierie dédiée, mais la production de masse passe à une ligne à grande vitesse avec des bains chimiques différents.

- Pourquoi cela arrive : Les usines optimisent le débit en production de volume.

- Détection : Disparités dans l'analyse en microsection entre le prototype et la série pilote.

- Prévention : Exiger le plan de "Lancement Sécurisé" où la série pilote utilise l'équipement exact destiné à la production de masse.

3. Durcissement incomplet du masque de soudure

- Risque : Le masque de soudure se décolle ou forme des cloques sous des cycles thermiques rigoureux.

- Pourquoi cela arrive : Précipiter le processus de durcissement UV ou thermique pour éliminer les goulots d'étranglement.

- Détection: Tests de frottement au solvant (test MEK) et tests au ruban adhésif selon IPC-TM-650.

- Prévention: Auditer les profils du four et s'assurer que les temps de polymérisation sont enregistrés automatiquement.

4. Bavure de perçage dans les interconnexions haute densité

- Risque: Circuits ouverts intermittents dans les vias dus à la bavure de résine bloquant la connexion en cuivre.

- Pourquoi cela arrive: Les forets sont surutilisés (dépassement du nombre de coups) ou la chimie de décapage est faible.

- Détection: Microsectionnement des structures de via les plus complexes sur le panneau.

- Prévention: Appliquer une gestion stricte de la durée de vie des forets et un dosage automatisé pour les lignes de décapage.

5. Lacunes de traçabilité lors de la reprise

- Risque: Une carte de circuit imprimé échoue au test E, est réparée manuellement et réintègre la ligne sans entrée de journal.

- Pourquoi cela arrive: Les opérateurs essaient de maintenir des rendements élevés.

- Détection: L'inspection visuelle manque souvent cela ; nécessite une analyse des journaux de données.

- Prévention: Configurer les machines de test E pour bloquer les numéros de série défectueux jusqu'à autorisation par un ingénieur qualité.

6. Vides de placage dans les trous à rapport d'aspect élevé

- Risque: Un placage mince au centre des trous profonds entraîne des fissures dans le barillet.

- Pourquoi cela arrive: Agitation ou pouvoir de pénétration inadéquats dans le bain de placage pour les cartes épaisses.

- Détection: Test de choc thermique suivi d'une mesure de résistance.

- Prévention: Utiliser des supports de placage spécifiques au rapport d'aspect et des barres de vol avec vibration.

7. Croissance de CAF (Filament Anodique Conducteur)

- Risque: Courts-circuits se développant en interne sur plusieurs mois de fonctionnement.

- Pourquoi cela se produit: Des microfissures dans la résine ou une mauvaise liaison verre-résine permettent l'infiltration d'humidité.

- Détection: Test CAF (1000 heures à haute tension/humidité).

- Prévention: Utiliser des matériaux résistants au CAF et optimiser les avances/vitesses de perçage pour éviter l'effet de mèche.

8. Dommages liés à la manipulation (ESD)

- Risque: Dommages latents au substrat du PCB ou aux composants intégrés.

- Pourquoi cela se produit: Mauvaise mise à la terre dans la zone d'inspection finale ou d'emballage.

- Détection: Souvent impossible à détecter sur les cartes nues ; échoue lors de l'assemblage.

- Prévention: Protocoles ESD stricts et audits périodiques des sangles de mise à la terre et des revêtements de sol.

Plan de validation (quoi tester, quand et ce que signifie « réussi »)

Pour sécuriser la liaison IATF automobile, vous ne pouvez pas vous fier uniquement au Certificat de Conformité (CoC) du fournisseur. Vous avez besoin d'un plan de validation qui vérifie que le produit répond à l'intention de la conception. Ce plan doit être exécuté pendant la phase NPI (New Product Introduction) et périodiquement pendant la production de masse.

1. Continuité électrique et isolation (100%)

- Objectif: Assurer l'absence d'ouvertures ou de courts-circuits.

- Méthode: Sonde volante (pour les prototypes) ou lit de clous (pour le volume).

- Acceptation: 100% Réussi. Aucune réparation manuelle n'est autorisée pour les chemins critiques pour la sécurité.

2. Analyse en microsection (par lot)

- Objectif: Vérifier l'intégrité structurelle interne.

- Méthode: Sectionnement de coupons du bord du panneau.

- Acceptation: Épaisseur du cuivre conforme aux spécifications, pas de fissures de placage, enregistrement dans les tolérances, épaisseur diélectrique correcte.

3. Test de Choc Thermique (Périodique)

- Objectif: Simuler des changements rapides de température dans le véhicule.

- Méthode: De -40°C à +125°C (ou plus), 500+ cycles.

- Acceptation: Changement de résistance < 10%. Pas de délaminage ou de fissures de barillet.

4. Test de Soudabilité (Par Lot)

- Objectif: Assurer le succès du processus PCBA.

- Méthode: Test d'immersion et d'observation / Test d'équilibre de mouillabilité.

- Acceptation: > 95% de couverture de mouillage. Pas de dé-mouillage ou de non-mouillage.

5. Test de Contamination Ionique (Par Lot)

- Objectif: Prévenir la corrosion et la migration électrochimique.

- Méthode: Test ROSE (Résistivité de l'Extrait Solvant) ou Chromatographie Ionique.

- Acceptation: < 1,56 µg/cm² équivalent NaCl (ou limite spécifique du client).

6. Vérification Dimensionnelle (Premier Article)

- Objectif: Confirmer l'ajustement physique.

- Méthode: MMT (Machine à Mesurer Tridimensionnelle) ou mesure optique.

- Acceptation: Toutes les dimensions dans les tolérances. Cpk > 1,33 pour les dimensions critiques.

7. Test de Stress des Interconnexions (IST) (Qualification)

- Objectif: Test de durée de vie accéléré des vias.

- Méthode: Cyclage thermique de coupons de test spécifiques jusqu'à la défaillance.

- Acceptation: Le nombre de cycles jusqu'à la défaillance doit dépasser la norme industrielle pour la classe d'application spécifique. 8. Contrôle d'impédance (Lot)

- Objectif : Intégrité du signal pour les données à haute vitesse (CAN-FD, Ethernet).

- Méthode : TDR (Réflectométrie dans le domaine temporel) sur des coupons de test.

- Acceptation : Dans les limites de ±10 % (ou ±5 %) de l'impédance cible.

Liste de contrôle du fournisseur (RFQ + questions d'audit)

Utilisez cette liste de contrôle pour évaluer les partenaires potentiels. Un fournisseur capable d'une véritable liaison IATF automobile répondra à ces questions avec des données, et pas seulement par un "oui".

Groupe 1 : Entrées RFQ (Ce que vous envoyez)

- Fichiers Gerber (RS-274X ou X2) avec empilement de couches clair.

- Netlist IPC (IPC-356) pour la comparaison des tests électriques.

- Plan de fabrication faisant référence à la norme IPC-6012 Classe 3.

- Fiche de spécification des matériaux (références de "slash sheet").

- Exigences de panelisation (repères, trous d'outillage).

- Exigences de processus spéciaux (par exemple, placage de bord, via-in-pad).

- Projections de volume (EAU) pour déterminer la stratégie d'outillage.

- Exigences d'emballage (sacs ESD, indicateurs d'humidité).

Groupe 2 : Preuve de capacité (Ce qu'ils fournissent)

- Certificat IATF 16949 valide (vérifier l'expiration et le champ d'application).

- Liste des équipements montrant la capacité d'inspection optique automatisée (AOI).

- Capacité démontrée pour le rapport d'aspect requis (par exemple, 10:1).

- Capacités de laboratoire internes (Microsection, Choc thermique, Rayons X).

- Exemples de pièces automobiles similaires produites (expurgé est acceptable).

- Exemple de rapport DFM montrant comment ils détectent les problèmes de conception. Groupe 3: Système Qualité & Traçabilité

- Utilisent-ils un MES (Manufacturing Execution System) informatisé?

- Peuvent-ils tracer une carte spécifique jusqu'au lot de matière première?

- Existe-t-il un processus de "Lancement Sécurisé" ou de "Confinement de la Production Initiale"?

- Comment les matériaux non conformes sont-ils mis en quarantaine et mis au rebut?

- Les opérateurs sont-ils certifiés pour l'inspection IPC-A-600?

- Existe-t-il un calendrier de calibration documenté pour tous les outils de mesure?

Groupe 4: Contrôle des Modifications & Livraison

- Existe-t-il un accord formel PCN (Product Change Notification)?

- Quelle est la politique concernant les processus de sous-traitance (ex: finition de surface)?

- Ont-ils un Plan de Continuité des Activités (reprise après sinistre)?

- Comment le stock tampon est-il géré pour les fluctuations du secteur automobile?

- Quel est le temps de réponse standard pour un rapport d'action corrective (8D)?

- Prennent-ils en charge l'EDI (Échange de Données Informatisé) pour les commandes?

Guide de décision (compromis que vous pouvez réellement choisir)

L'application de la liaison IATF automobile implique des compromis. Vous ne pouvez pas maximiser tous les paramètres simultanément. Voici comment naviguer les points de décision courants.

1. Fiabilité vs. Coût (Classe 2 vs. Classe 3)

- Si vous privilégiez la fiabilité absolue pour les systèmes de sécurité, choisissez la Classe IPC 3. Elle nécessite plus de cuivre, des contrôles de placage plus stricts et plus d'inspections.

- Sinon, choisissez IPC Classe 2 pour l'infodivertissement ou l'électronique non critique de l'habitacle. C'est nettement moins cher et plus rapide à produire.

2. Vitesse vs. Conformité (Production rapide vs. PPAP)

- Si vous privilégiez l'obtention de prototypes au laboratoire la semaine prochaine, choisissez une production rapide "Standard Spec" sans PPAP complet.

- Sinon, choisissez un délai de livraison standard (3-4 semaines) pour permettre le processus APQP complet, la vérification de l'outillage et la génération de la documentation requise pour l'approbation des pièces de production.

3. Performance des matériaux vs. Disponibilité

- Si vous privilégiez une endurance thermique extrême, choisissez un stratifié automobile spécialisé (par exemple, Rogers ou Isola haut de gamme). Préparez-vous à des délais de livraison plus longs.

- Sinon, choisissez un FR4 High-Tg standard d'un fournisseur majeur (comme Shengyi ou Kingboard) qui est facilement disponible en stock, à condition qu'il réponde à vos exigences de base en matière de Tg et de CTI.

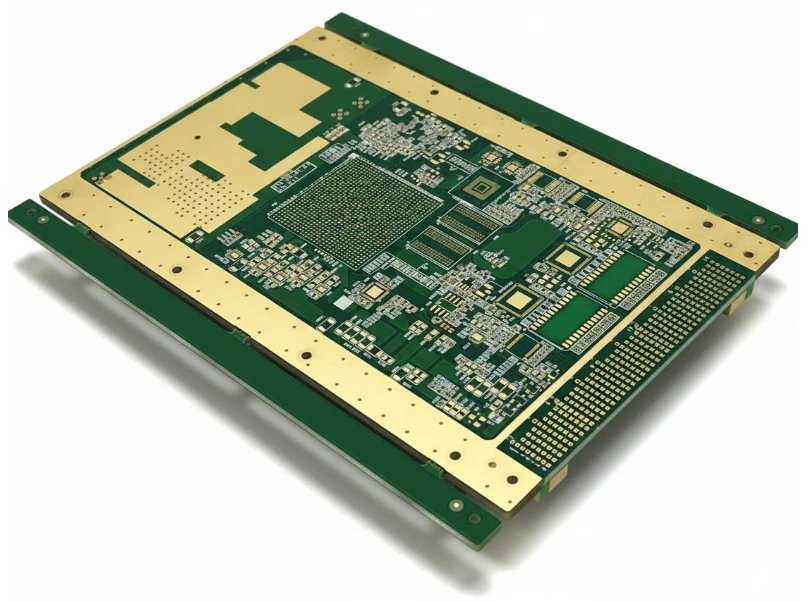

4. Densité vs. Rendement (HDI vs. Trous traversants)

- Si vous privilégiez la miniaturisation pour un ECU compact, choisissez HDI (Interconnexion Haute Densité) avec microvias.

- Sinon, choisissez la technologie standard à trous traversants si l'espace le permet. Elle est plus robuste, plus facile à inspecter et présente un risque plus faible de défauts latents sur le terrain.

5. Support local vs. Échelle mondiale

- Si vous privilégiez des changements d'ingénierie rapides et une collaboration DFM, choisissez un fournisseur avec un fort support technique local ou une équipe dédiée au service de conformité aptpcb.

- Sinon, choisissez une usine purement dédiée à la production en grand volume si la conception est figée et que le coût est le seul facteur déterminant.

Questions fréquentes (FAQ)

Q: Quelle est la principale différence entre ISO 9001 et IATF 16949 pour les PCB ? R: ISO 9001 est un système général de gestion de la qualité. L'IATF 16949 ajoute des exigences automobiles spécifiques telles que la prévention des défauts, la réduction de la variation et la réduction des déchets de la chaîne d'approvisionnement, en se concentrant fortement sur la gestion des risques (AMDEC).

Q: Puis-je utiliser du FR4 standard pour les applications automobiles ? R: Cela dépend de l'application. Pour l'électronique de cabine non critique, le FR4 standard pourrait fonctionner. Pour les applications sous le capot, vous avez généralement besoin de matériaux High-Tg, sans halogène ou à CTI élevé pour résister à la chaleur et à la tension.

Q: Qu'est-ce qu'un PPAP et pourquoi en ai-je besoin ? R: Le PPAP (Production Part Approval Process) est une soumission de données qui prouve que le fournisseur peut respecter vos spécifications au rythme de production indiqué. Il empêche les prototypes "chanceux" de masquer les problèmes de production de masse.

Q: Pourquoi le CTI (Comparative Tracking Index) est-il essentiel pour les véhicules électriques ? R: Les véhicules électriques fonctionnent à des tensions plus élevées. Un matériau à faible CTI peut se carboniser et créer un chemin conducteur (trace) entre les pistes, entraînant des courts-circuits et des incendies potentiels.

Q: Comment APTPCB gère-t-il la traçabilité automobile ? R: APTPCB utilise un MES complet qui relie chaque étape de production à l'ID spécifique du panneau, garantissant une traçabilité complète en amont jusqu'aux matières premières et une traçabilité en aval jusqu'aux lots d'expédition. Q: "Aviation AS9100 PCB" est-il identique à Automotive IATF ? R: Non, mais ils sont liés. Les normes Aviation AS9100 PCB se concentrent fortement sur la gestion de la configuration et la documentation pour l'aérospatiale, tandis que l'IATF se concentre sur la capacité des processus et l'amélioration continue pour la production automobile à grand volume.

Q: Qu'est-ce que le plan "Safe Launch" ? R: C'est une période d'inspection intensifiée (souvent 200% visuelle ou échantillonnage accru) pendant la montée en puissance initiale de la production pour détecter tout problème avant qu'il n'atteigne le client.

Q: Puis-je sauter le test E pour économiser des coûts ? R: Jamais pour l'automobile. Les tests électriques sont le dernier gardien contre les circuits ouverts et les courts-circuits. Les ignorer rompt le lien IATF et vous expose à une responsabilité massive.

Pages et outils connexes

- PCB pour l'électronique automobile – Explorez les capacités spécifiques pour les unités de contrôle moteur, l'infodivertissement et les systèmes de sécurité.

- Système de qualité des PCB – Plongez dans les certifications et les méthodologies de contrôle qualité utilisées pour maintenir des normes élevées.

- Inspection du premier article – Comprenez le processus de vérification détaillé qui valide la configuration de fabrication avant les séries de volume.

- Matériaux PCB Isola – Examinez les données techniques sur les stratifiés haute performance souvent requis pour la fiabilité thermique automobile.

- PCB à Cuivre Épais – Découvrez les solutions pour la distribution de puissance élevée dans les systèmes de gestion de batterie des véhicules électriques.

- Directives DFM – Accédez aux règles de conception qui garantissent que votre carte est fabricable et conforme dès le départ.

Demander un devis

Prêt à valider votre conception pour la production automobile ? Chez APTPCB, nous fournissons une revue DFM complète avec votre devis pour identifier les risques potentiels de conformité dès le début.

Pour obtenir un DFM et un devis précis, veuillez fournir :

- Fichiers Gerber : Format RS-274X ou X2.

- Plan de Fabrication : Incluant l'empilement, les spécifications des matériaux et la classe IPC.

- Volume : Quantité de prototypes et utilisation annuelle estimée (EAU).

- Exigences Spéciales : Niveau PPAP, IMDS ou besoins de test spécifiques.

Obtenir un Devis et une Revue DFM

Conclusion finale

L'établissement d'un lien IATF automobile robuste ne consiste pas à collecter des certificats ; il s'agit d'ingénierie d'une chaîne d'approvisionnement qui est résiliente, traçable et conforme dès la conception. En définissant des exigences claires, en comprenant les risques cachés de la montée en puissance et en appliquant un plan de validation rigoureux, vous transformez votre approvisionnement en PCB d'un achat de commodité en un atout stratégique pour la sécurité. Que vous construisiez la prochaine génération de systèmes d'alimentation pour véhicules électriques ou des capteurs de sécurité critiques, les étapes décrites dans ce guide fournissent la feuille de route pour une fabrication sécurisée et évolutive.